多电机耦合驱动式仿人机械臂设计与传动特性分析

窦汝桐,于慎波,翟凤晨,夏鹏澎,李文扬,横井浩史,姜银来

(1.沈阳工业大学机械工程学院,辽宁沈阳 110870;2.电气通信大学机械与智能系统工程学院,东京 182-8585)

0 前言

人口预期寿命的不断延长和生育率的下降,带来了社会劳动力的严重短缺和老龄化社会中家庭服务与医疗保障人员不足等问题。据估计,我国到2033年老龄人口超过4亿,对老年护理人员的诉求将超过1 624万[1]。因此,仿人机械臂的研究可以有效代替人工解决劳动力短缺和老龄化社会带来的家庭服务和医疗保障问题。

仿人机械臂驱动方式分为液压驱动、气压驱动、电驱动和特种驱动。特种驱动是为了满足仿人机械臂与人类协同工作时的自适应性与安全性而提出的一种柔性驱动方式,该方式采用绳索驱动作为人工肌腱肌肉,以非线性弹簧形式使关节柔顺,具有减振性好、承载力大、较高的灵活性和质量轻等优点[2-3]。TOWNSEND和GUERTIN[4]研发了绳索驱动全臂操作手WAM,该机械臂每个关节采用2个电机双向驱动,全长1 m,载质量4 kg,总质量为25 kg;LENS 和VON STRYK[5]研制出具有4个自由度的绳驱柔性机械臂BioRob,定位精度为1 mm,承载质量2 kg,能承受一定的冲击力;KIM[6]设计了一种套索驱动的仿人机械臂LIMS,该机械臂具有低质量、低惯性和高承载力等优点;XU等[7]提出了四自由度绳驱加三自由度直驱的7-DOF机械臂,其工作半径为600 mm,夹持质量4 kg;JIANG等[8]提出了一种混联式的绳驱机械臂,总质量为5 kg;吴浩廷等[9]提出一种双套索驱动7-DOF仿人机械臂,该机械臂每个自由度由单电机双向绳索驱动,分析了绳索在套管里的传动特性。传统7-DOF绳索仿人机械臂沿用了工业机械臂构型,腕部最后一个关节采用沿小臂轴线转动的旋转关节,有利于冗余机械臂逆解的获取;但与人臂腕部关节沿小臂轴线摆动的运动方式不同,导致其工作方式与人类的预判不同,不利于机械臂的人机交互和被人类快速接受。传统绳驱机械臂通常采用电机后置方式,减轻了机械臂的质量,减小了运动惯性,但整体质量依然过大,单电机驱动单关节或2个电机驱动单关节的布局方式,使机械臂载荷与自重比仍然较低。

本文作者针对绳索驱动式仿人机械臂存在的不足,提出一种多电机耦合驱动式仿人机械臂。该机械臂采用模块化关节设计,拥有3个独立的关节模块,其构型与人臂相同。研究各关节模块中电机的布局方式和绳索的绕线方式,在保证质量的前提下,提高关节的承载力。并推导各关节模块中电机与关节的扭矩映射关系和转角映射关系,通过实验验证各模块中映射关系的有效性,为多电机耦合驱动式仿人机械臂的设计提供理论依据。

1 仿人机械臂构型

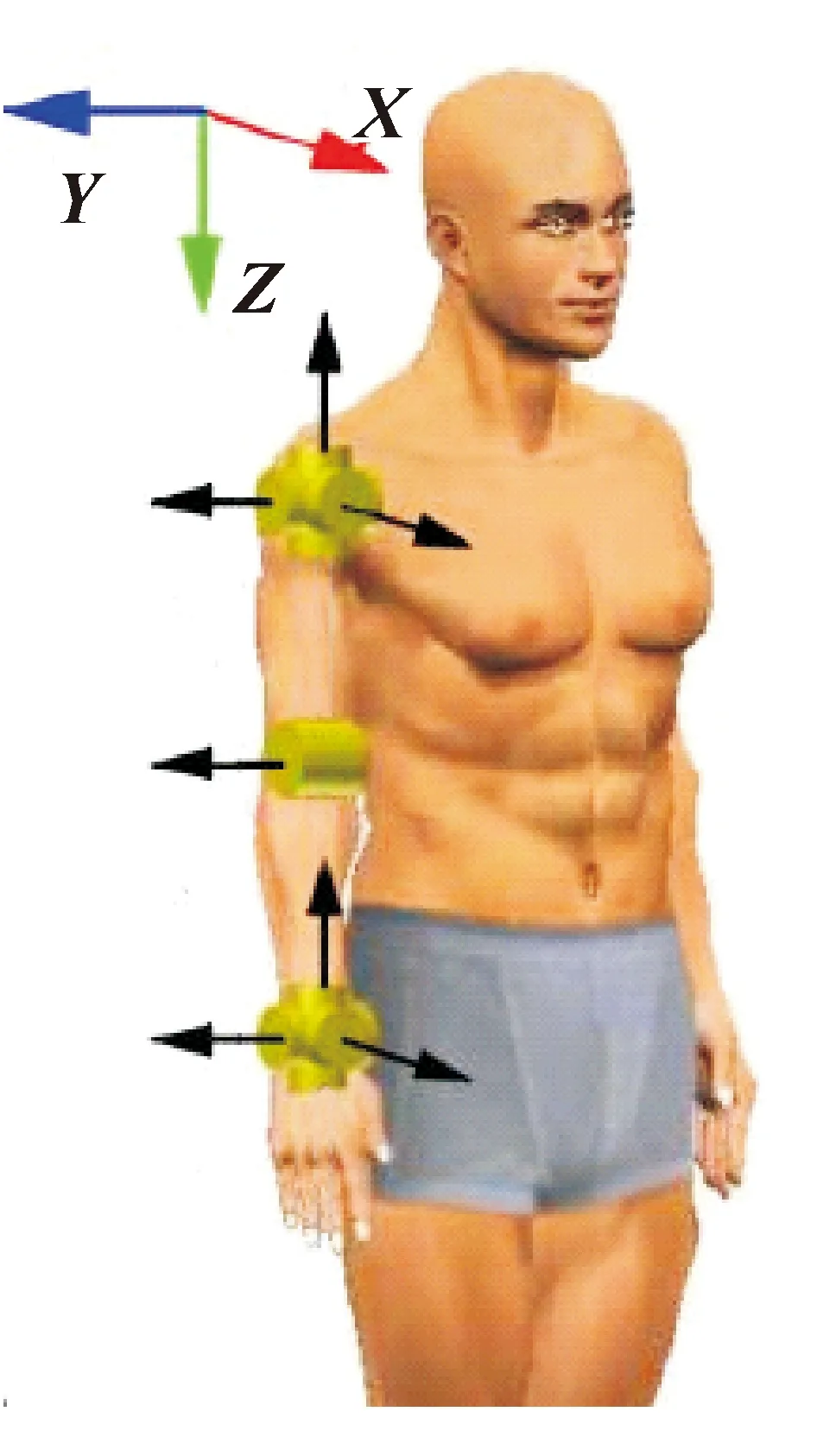

人类作为自然界进化的伟大产物,其上肢可以灵活准确地实现触摸、抓取和推拉等复杂动作。从人体解剖学角度出发,人臂的肩关节是1个球窝关节,它由肱骨头和肩胛骨的关节盂构成,具有3个自由度;肘关节由肱骨与桡骨和尺骨组成,具有1个自由度;桡尺连结由桡骨和尺骨组成,具有1个自由度;腕关节则由桡骨关节和腕骨关节组成,具有2个自由度。人臂的7个自由度可以对应机械中7个旋转的运动副,人臂关节的运动方式可用欧拉角RPY来描述[10],如图1所示。偏转(Y)为绕X轴方向的旋转;俯仰(P)为绕Y轴方向旋转;滚动(R)为绕Z轴方向旋转。

图1 人类手臂关节模型Fig.1 Human arm joint model

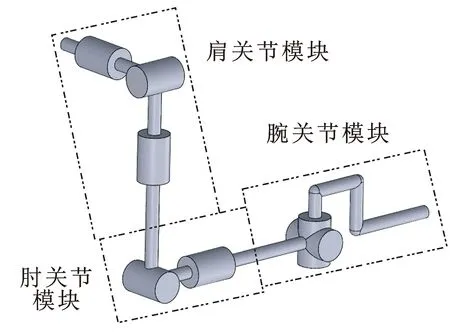

为了提高仿人机械臂的人机交互性和被接受程度,文中采用与人臂关节转动方向相同的RPRYRR-RPRR-RPRY型作为新型仿人机械臂的构型。并采用模块化关节设计,将仿人机械臂的7个关节划分为3个模块:肩关节模块、肘关节模块和腕关节模块。肩关节模块拥有3个自由度,组成类球窝形关节;肘关节与腕关节模块分别拥有2个自由度,如图2所示。

图2 7-DOF仿人机械臂构型Fig.2 Configuration of the 7-DOF humanoid robot arm

2 绳索的传动特性

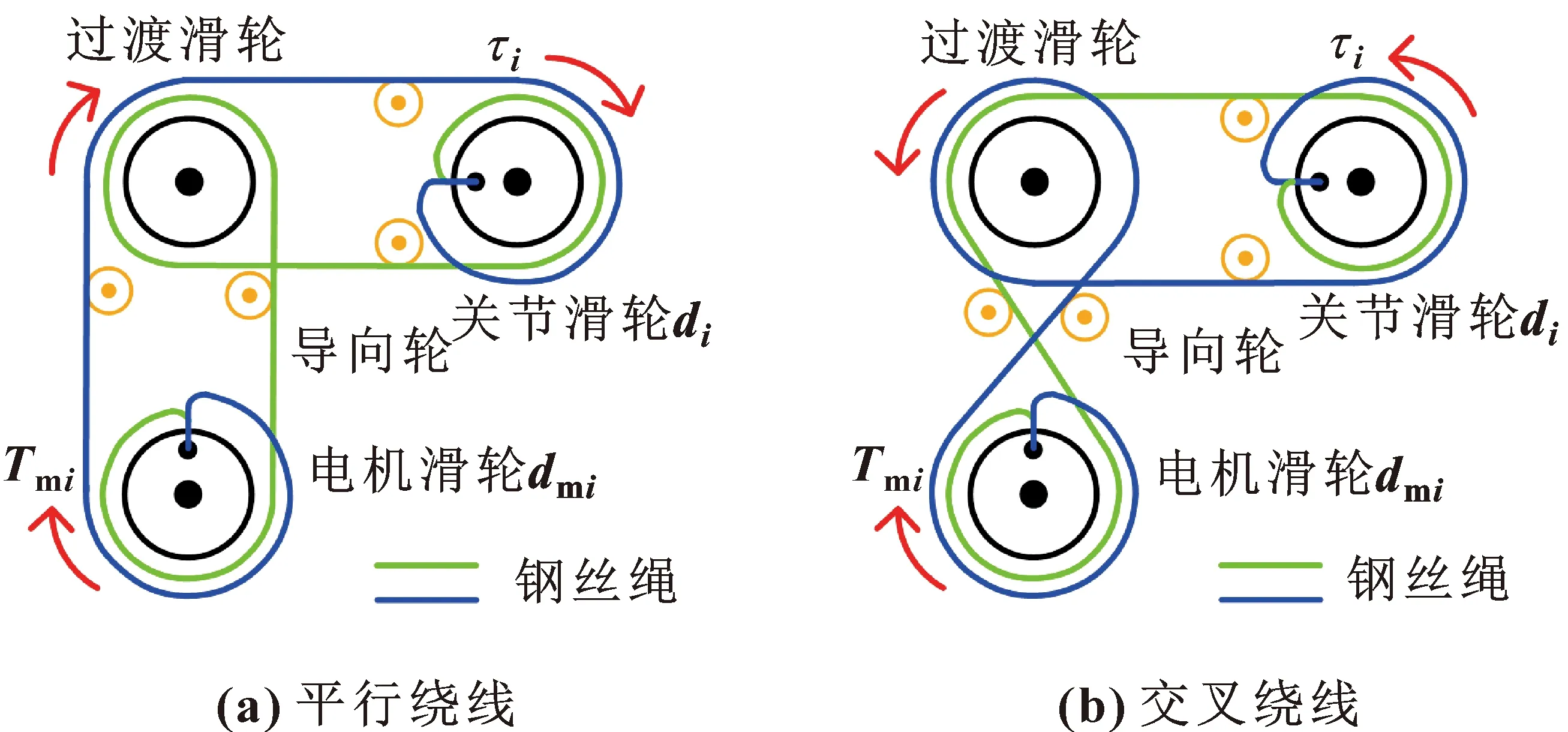

由于绳索只能承受单向的拉力,无法承受压力,所以绳索传动可分为n型、n+1型和2n型。n型传动为n个电机与n个关节一一对应,电机采用正反双向传动,具有结构简单的特点;n+1型为n个电机单向驱动n个关节,另一个电机则需要和n个电机配合实现双向驱动,该方式具有较强的耦合性;2n型则是采用2个电机分别控制1个关节的2个方向,该方式提高了关节扭矩,但是增加了机械臂的重力。由于仿人机械臂需要跟随人类的活动而频繁移动,对机械臂的轻量化提出了更高的要求,因此文中采用类似于n型的耦合传动方式,通过n型中单电机驱动单关节的力学特性,扩展到多电机耦合驱动多关节的模型中,并建立机械臂中电机与关节之间的力学模型。n型传动中单电机驱动单关节的模型如图3所示。

图3 单电机驱动单关节模型Fig.3 Single motor driven single joint model:(a)parallel winding model;(b)cross winding model

为了研究电机与关节的力学特性,需要分析图3中电机转动方向和输出扭矩大小对关节运动方向和承载力大小的影响。根据力的特性可知,关节的扭矩τi等于电机扭矩Tmi乘以关节滑轮直径,并除以电机滑轮直径,所以图3中电机扭矩与关节扭矩的关系为

τi=J·Tmi

(1)

式中:J表示为扭矩转化矩阵;i表示关节或电机的标号。

扭矩转化矩阵J为关节滑轮与电机滑轮的直径比:

(2)

式中:s为交叉绕线次数。

通过式(1)中电机到关节的扭矩映射关系,可反推得到关节到电机的扭矩映射关系为

Tmi=J-1·τi

(3)

根据虚功定理[11],结合式(1),可获得图3中关节角度到电机角度的关系为

θmi=JT·θi

(4)

式中:θmi表示第i个电机的角度值;θi表示第i个关节的角度值。

同理可以获得电机角度到关节角度的关系为

θi=(JT)-1·θmi

(5)

通过研究单电机驱动单关节模型,获得了该模型中电机与关节的扭矩映射关系和转角映射关系,为后期新型机械臂各模块的绕线设计奠定了理论基础。

3 仿人机械臂的设计

新型仿人机械臂的设计准则为机械臂的运动方式与人臂相同,且具有较高的载荷与自重比。因此新型机械臂采用绳索驱动,且电机数量与关节数量相同;并通过绳索的复杂绕线布局,实现多电机扭矩融合驱动各关节,达到提高关节承载力的目的。为了使新型机械臂在义肢领域方便佩戴,还需要将新型机械臂的电机集成到每个关节模块的内部。

3.1 肩关节模块

仿人机械臂的肩关节位于手臂的最前端,需要承载肘关节、腕关节、手和抓取物的重力,因此采用3个电机耦合驱动3个关节的方式,可以最大程度提高关节承载力。为了保证机械臂肩关节模块的定位精度,需要相应地减少因钢丝绳弹性变形引起的位置误差,因此肩关节模块采用电机内置于关节内部的方式,达到缩短钢丝绳传动长度的目的,如图4所示。

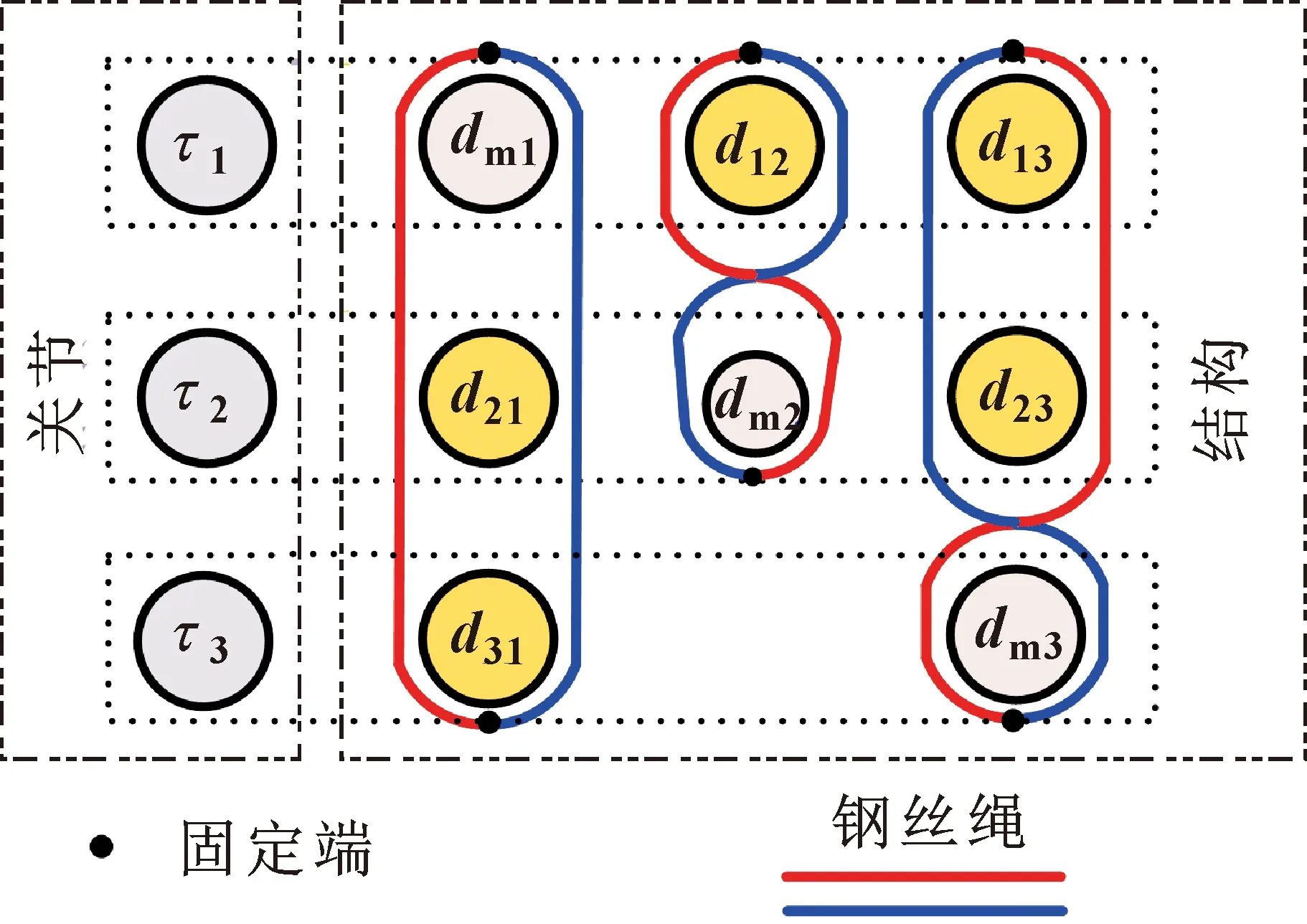

为了提高肩关节模块的载荷与自重的比,文中提出了三电机耦合驱动三关节的钢丝绳绕线布局,如图4所示。3个电机驱动力的耦合方式是通过钢丝绳的不同绕线布局实现的,其中电机1的钢丝绳采用平行绕线方式,实现关节滑轮的同向转动;电机2、3则分别采用了一次交叉绕线,实现关节滑轮的转向,该绕线布局的示意如图5所示。

图5 肩关节模块绕线布局示意Fig.5 Winding layout of shoulder joint module

肩关节模块的工作原理为:当关节1需要获得正向扭矩时,电机1驱动的滑轮dm1输出正向扭矩,由于电机2、3分别采用一次交叉绕线,所以电机2、3输出反向扭矩,此时关节1获得3个电机传动过来的叠加扭矩,相对于单电机驱动,提高了关节1的扭矩力。此时其他关节的上滑轮组呈现扭矩相互抵抗的形式,对外并不表现出扭矩,而且扭矩抵抗提高了其他关节的刚度。同理,通过该绕线方式可以分别精确控制关节2、3的扭矩。为了精确获得关节所需各电机的扭矩,需要根据绳索传动特性,将式(1)中关节与电机的扭矩映射关系扩展到肩关节模块:

(6)

式中:d12表示电机2驱动的关节1处的滑轮直径;dm2表示电机2的滑轮直径。

各关节模块中关节最大扭矩的判断方法为保证一个关节有扭矩输出,其他关节对外不显示扭矩时,该模型中各电机可输出最大扭矩值,并将各电机最大扭矩值代入扭矩映射关系方程中获得关节的最大扭矩值。根据肩关节模块中各滑轮组的比值和式(6)可知,当电机1、2、3分别提供最大扭矩为1时,关节1、2、3所获得的最大扭矩值如表1所示。可知:各关节的扭矩相对于单电机驱动有了较大的提升,符合设计要求。如果更改表1中各滑轮组直径比,同样可以提升或降低各关节最大扭矩值。

表1 肩关节模块各关节最大扭矩Tab.1 Maximum torques of each joint in the shoulder joint module

肩关节模块中各关节的运动一般通过控制关节角度来实现,因此电机与关节的转角关系也同样重要。如果关节1正向转动时,则需要电机1正向转动,电机2、3反向转动;关节2正向转动时,则需要电机1、2正向转动,电机3反向转动;关节3正向转动,则电机1、3正向转动,电机2不需要转动。肩关节模块中各电机与各关节的转角映射关系可由式(7)获得:

(7)

3.2 肘关节模块

仿人机械臂肘关节模块位于机械臂的中间位置,需要承担腕关节模块和抓取物的重力,与肩关节模块相比承载力较小,因此肘关节模块采用2个电机耦合驱动2个关节的方式。由于人臂的肘关节部位相对窄小,所以肘关节模块采用了一个电机内置于关节内部、另一个电机外置于关节外部的布局方式,如图6所示。该布局在保证肘关节模块末端位置精度的同时,兼顾了肘关节模块的结构紧凑性。

图6 肘关节模块Fig.6 Elbow joint module

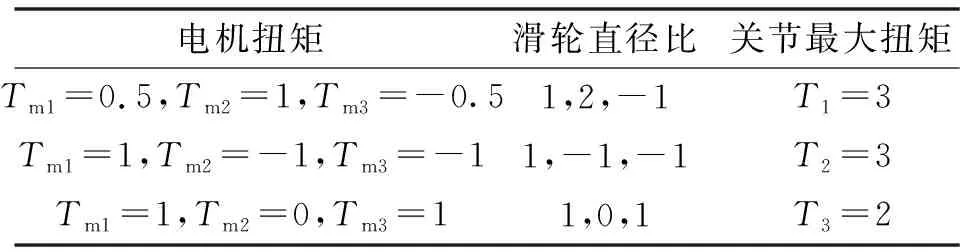

肘关节模块采用两电机耦合驱动两关节的钢丝绳绕线布局,如图6所示。该模块中电机4外置于关节外部,采用交叉绕线方式;电机5则内置于关节4中,采用平行绕线方式。该绕线布局的示意如图7所示。

图7 肘关节模块绕线布局示意Fig.7 Winding layout of elbow joint module

根据肩关节模块分析方法可知肘关节模块的工作原理为:当关节4需要获得正向扭矩时,电机4反向输出扭矩驱动滑轮d44输出正向扭矩,电机5输出正向扭矩,实现电机4和5输出扭矩的叠加,提高了关节4的总扭矩。同时,关节5上的滑轮组d54和d55扭矩相互抵抗,关节5对外不输出扭矩。关节5的分析方法与关节4相同。因此,肘关节模块中电机与关节的扭矩映射关系:

(8)

将肘关节模块中各滑轮组的直径代入式(8)可知,当电机4、5分别提供最大扭矩为1时,关节4、5所获得的最大扭矩值如表2所示。可知:各关节的扭矩相对于单电机驱动有了较大的提升,符合设计要求。

表2 肘关节模块各关节最大扭矩Tab.2 Maximum torques of each joint in the elbow joint module

分析肘关节模块中电机与各关节的转动角度可知:如果关节4正向转动,则需要电机4反向转动,电机5正向转动,此时滑轮d54与d55相互抵抗;如果电机5正向转动,需要电机4、5正向转动;反之亦然。肘关节模块中电机与关节的转角映射关系如式(9)所示:

(9)

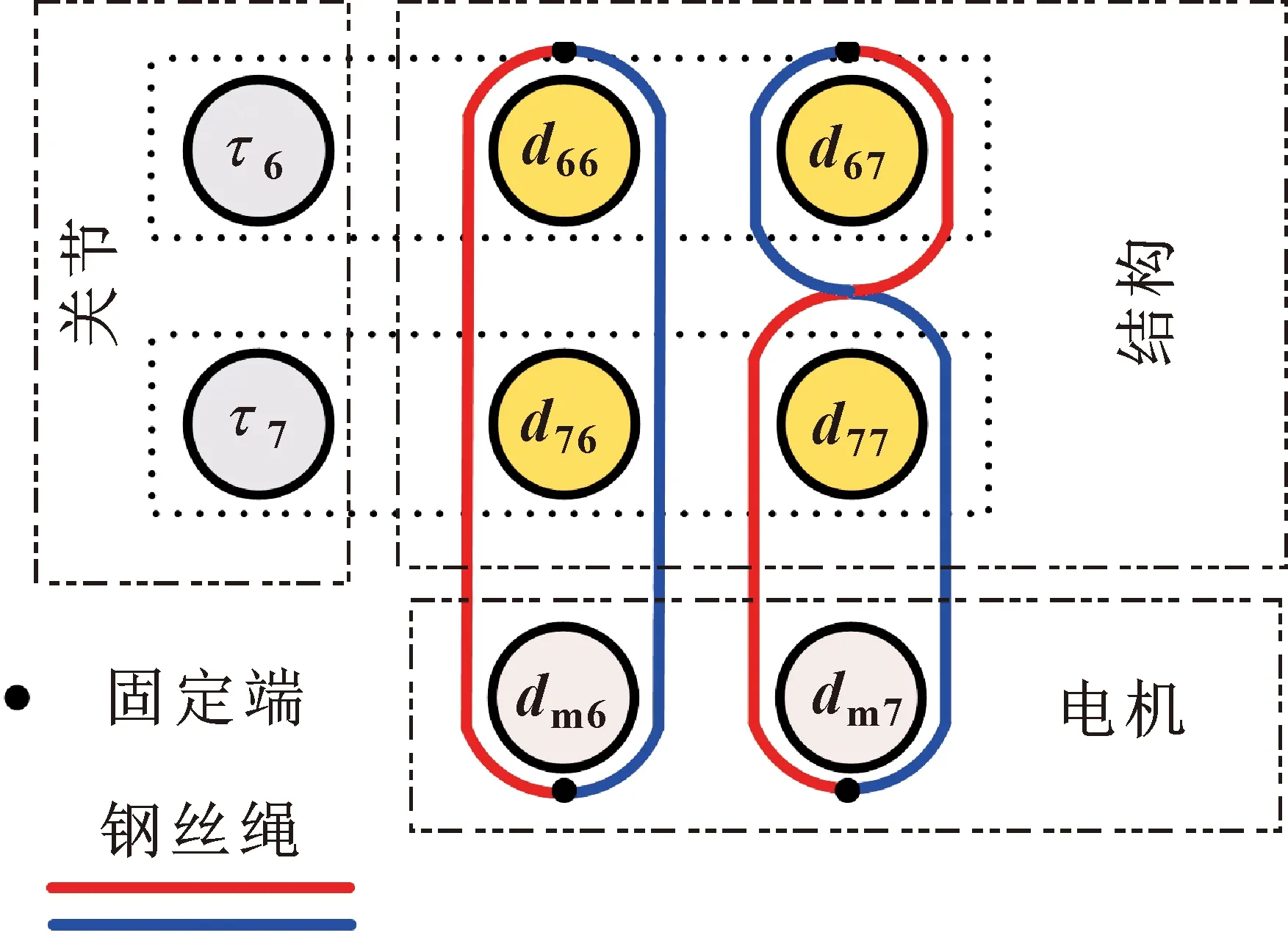

3.3 腕关节模块

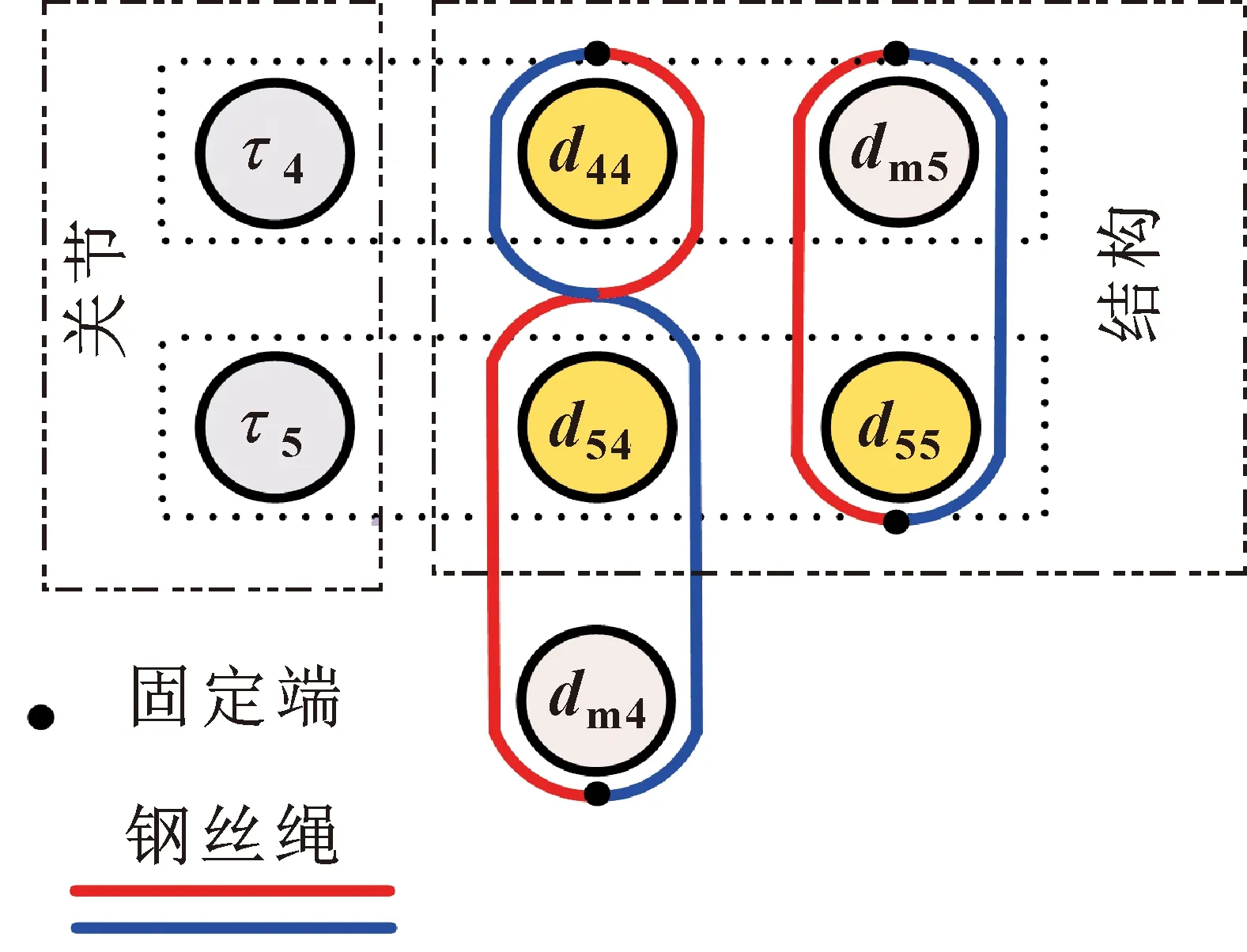

仿人机械臂的腕关节模块位于机械臂最末端,只需承载抓取物的重力,对钢丝绳弹性变形的要求较小。结合人臂手腕处的尺寸相对狭小,因此腕关节模块中采用2个电机均置于关节外部的方式,以减小腕关节的尺寸和减轻腕关节的驱动质量。腕关节模块中电机布局使腕关节结构更加紧凑,如图8所示。由于电机的后置使腕关节模块的质心后移,减少机械臂的运动惯性。

腕关节模块的钢丝绳绕线布局如图8所示,该绕线布局的示意如图9所示。

图9 腕关节模块绕线布局示意Fig.9 Winding layout of wrist joint module

腕关节模块工作原理的分析方法与肘关节模块相似,此处不再赘述。腕关节模块中电机与关节的扭矩映射关系为

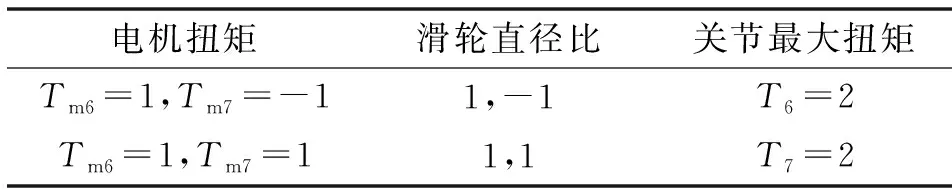

(10)

将腕关节模块中各滑轮组的直径代入式(10)可知:当电机6、7分别提供最大扭矩为1时,关节6、7所获得的最大扭矩值如表3所示。对比表2与表3,肘与腕关节模块中各关节的最大扭矩值相同,是因为2个关节模块的滑轮组比值均为1,如果该比值在设计时不为1,则各关节最大扭矩不同。通过表3可知:各关节的扭矩相对于单电机驱动有了较大提升,符合设计要求。

表3 腕关节模块各关节最大扭矩Tab.3 Maximum torque of each joint in the wrist joint module

腕关节模块中电机与关节的转角分析方法与肘关节相似,此处不再赘述。腕关节模块中电机与关节的转角映射关系为

(11)

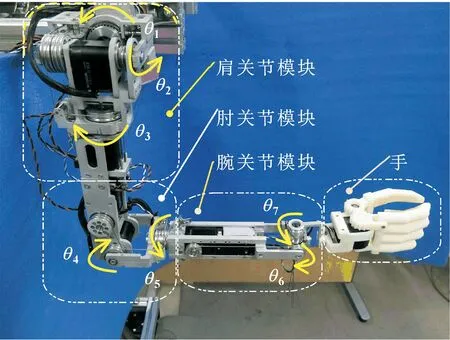

3.4 仿人机械臂

多电机耦合驱动式仿人机械臂如图10所示,该机械臂采用与人臂关节转动方向相同的构型,使机械臂的运动更容易被人类接受,模块化的关节设计使机械臂可以应用于义肢领域,且各关节模块之间采用并行通信,相互独立,协同完成机械臂的规划任务。通过提出的各关节模块中的电机布局和绕线方式,使仿人机械臂具有一定的柔性以及结构紧凑和载荷与自重比高等特点。仿人机械臂全长为690 mm,自身质量为2.2 kg,手臂伸直可夹持质量为1.5 kg,其载荷与自重比为1∶1.467。

图10 多电机耦合驱动式仿人机械臂Fig.10 Humanoid robot arm with multi-motor coupling drive mode

4 实验验证

多电机耦合驱动式仿人机械臂的驱动电机采用某公司生产的B3M-SC-1700-A(简称M1)和B3M-SC-1040-A(简称M2)型,由于肩与肘关节模块位于机械臂前端,所以采用扭矩较大的M1型电机,腕关节模块则采用M2型电机。为了验证机械臂的有效性,文中设置相同的重物与提升距离,使机械臂2种型号的单电机和各模块关节进行提升实验对比,如图11所示,并记录下各电机的角度和电流值。

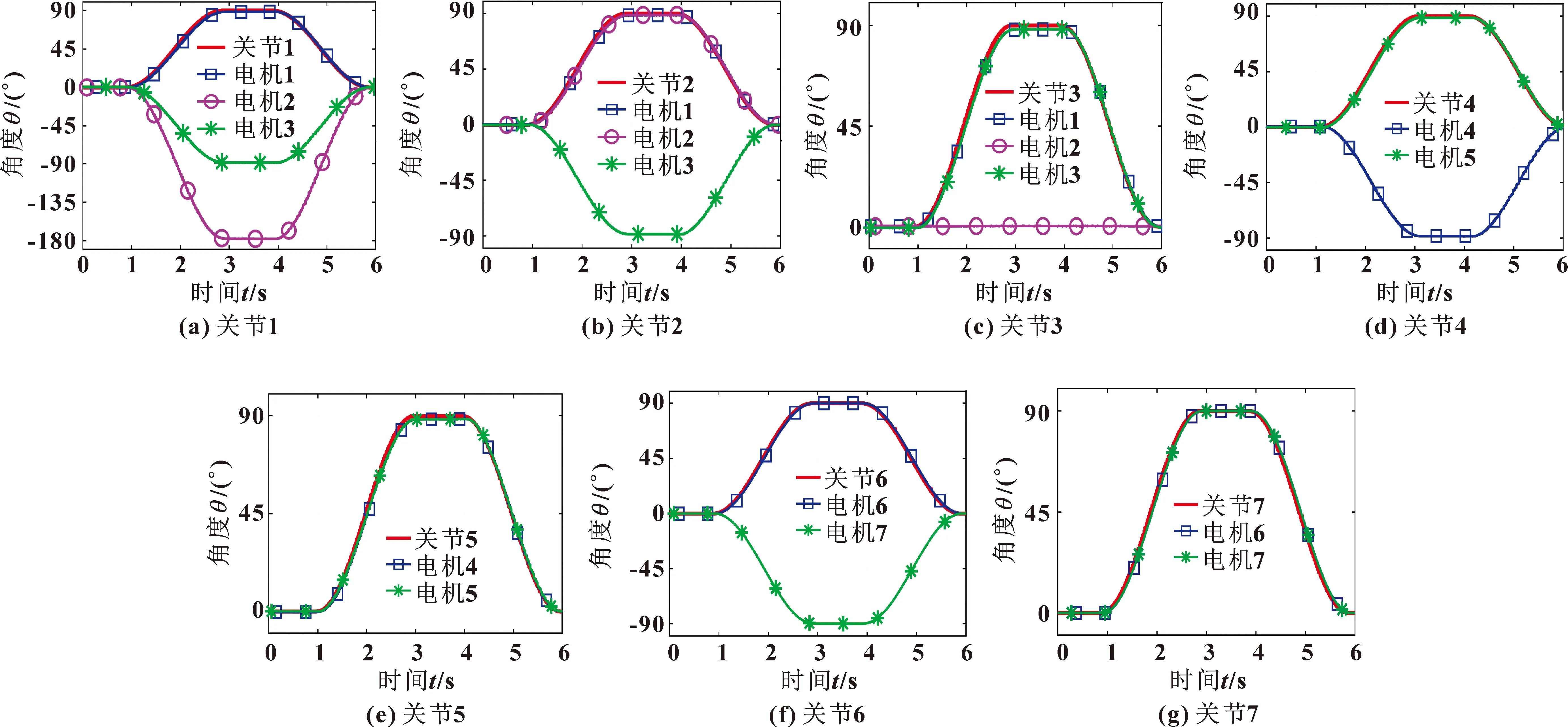

根据实验预设条件,分别转动机械臂各关节角度90°,并记录各模块中电机角度的大小和方向如图12所示。为了验证肩关节模块中关节1转动角度与电机1-3转动角度的映射关系,将图12(a)中电机1-3的转动角度90°、-180°和-90°代入式(7),获得关节1-3的理论转动角度分别为90°、0°、0°,与实验中关节1转动90°,其他关节不转动的实验条件一致,验证了关节1转动角度与电机1-3转动角度映射关系的正确性。同理,可依次验证关节2-7转动角度与对应电机转动角度的正确性。通过对比图12中实验数据与式(7)(9)(11)中各模块关节角度与电机角度的映射关系,可知:实验数据与理论数据一致,验证了仿人机械臂在多电机耦合驱动时各模块的角度映射关系的正确性。

图12 仿人机械臂各模块中关节与电机角度关系Fig.12 The angle relationship between the joint and the motors in each module of the humanoid robot arm: (a)joint 1;(b)joint 2;(c)joint 3;(d)joint 4;(e)joint 5;(f)joint 6;(g)joint 7

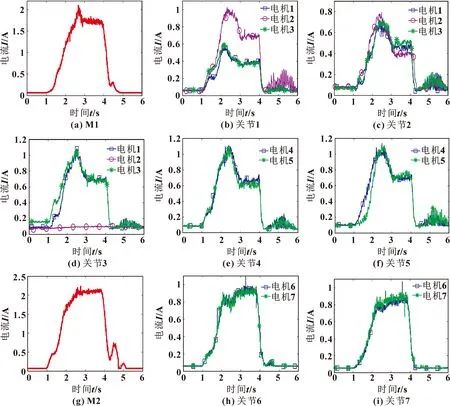

根据电机扭矩和电流的正比例关系,通过测试单电机和机械臂各关节在提升相同重物时,单电机与各模块中电机的电流比例关系,等效验证各模块中关节与电机的扭矩比例关系。通过图11中的实验预设条件,获得单电机与各模块中电机的电流数据,如图13所示。由于M1与M2型电机的反馈电流均为正值,只能通过对比电机电流的数值比例等效为扭矩数值比例。首先,需要验证各关节模块中电机输出扭矩比例的正确性。当关节1提升重物时,电机1-3的电流比例关系近似为1∶2∶1,如图13(b)所示,与表1中电机扭矩比例关系1∶2∶1相同,验证了实验与理论中电机输出扭矩比例的正确性。以此类推可分别验证关节2-7提升重物时,各电机输出扭矩比例关系的正确性。通过对比图13不同关节各电机的电流比例关系与式(6)(8)(10)中扭矩比例关系的一致性,验证了各关节模块中电机输出扭矩比例是正确的。其次,通过分别对比M1和M2型单电机与对应电机型号中各关节模块电机的电流大小,等效验证多电机耦合驱动对关节扭矩的提升能力。针对M1型电机,单电机提升重物时,其3~4 s(目标位置)的电流均值为1.7 A,如图13(a)所示;肩关节模块中关节1-3分别提升重物时,其对应电机1-3的电流之和分别为1.5、1.35、1.4 A,如图13(b)—(d)所示;肘关节模块中关节4、5提升重物时,其对应电机4-5的电流之和分别为1.4、1.5 A,如图13(e)(f)所示。根据机械臂多电机耦合驱动方式可知,关节1-3中任一关节的扭矩输出,其实是同时驱动了3个关节,相比于单电机驱动单关节,肩关节模块中的电机只需输出单电机1/3的扭矩,就可提升相同重物,提升了肩关节模块的承载能力;关节4、5中任一关节的扭矩输出,则是同时驱动了2个关节,肘关节模块提升相同重物时电机只需输出单电机1/2的扭矩,同样提升了肘关节模块的承载力。M2型电机的分析方法与M1相同,此处不再赘述。通过对比实验和理论数据中单电机与各关节模块中电机的电流比例关系,验证了仿人机械臂在多电机耦合驱动时各模块中关节与电机的转矩映射关系是正确的,并通过分析该电流比例关系,验证了多电机耦合驱动方式在保证质量的前提下,可以有效提高机械臂各关节的承载力。

图13 仿人机械臂各关节模块的电机电流关系Fig.13 The motor current relationship of each joint module of the humanoid robot arm:(a)M1;(b)joint 1; (c)joint 2;(d)joint 3;(e)joint 4;(f)joint 5;(g)M2;(h)joint 6;(i)of joint 7

根据仿人机械臂关节与电机的角度和扭矩分析以及各关节模块中关节承载力分析,验证了仿人机械臂设计的有效性。

5 结论

(1)文中提出了一种多电机耦合驱动式仿人机械臂,该机械臂采用绳索驱动,具有一定的柔性,拥有肩关节模块、肘关节模块、腕关节模块和手,各模块之间并行通信,相互独立工作。该机械臂构型和尺寸与人臂一致,其运动方式有利于被人类快速接受。

(2)基于绳索传动特性,分析了单电机驱动单关节模型中的电机布局和绕线方式,并推导出该模型中电机与关节的扭矩映射关系和转角映射关系,为新型机械臂多电机耦合驱动提供理论基础。

(3)针对仿人机械臂载荷与自重比低的问题,机械臂各模块采用多电机耦合驱动的方式,并研究了三电机耦合驱动三关节模型和两电机耦合驱动两关节模型的电机布局与绕线方式,推导出各模型中电机与关节的扭矩映射关系和转角映射关系,为新型仿人机械臂后期控制奠定基础,并通过实验验证了仿人机械臂设计的有效性,以及各模块关节的承载能力,为多电机耦合驱动式仿人机械臂的设计提供理论依据。