红外热源辅助开放空间工业机器人熔融沉积成形装备设计与成形性能研究

杨飞 蒋威 陈诚 黄志高 周华民

摘要:针对开放空间工业机器人熔融沉积成形(FDM)的关键问题,研发了基于6轴关节型机器人的FDM设备及控制系统。自主设计了可辅助加热的打印头,开发了打印控制系统和机器人控制系统。通过提出打印头挤出速度和机器人运动的同步匹配方法,实现了机器人FDM装备的稳定工作。然后提出了红外热源辅助工业机器人FDM成形方法,通过工艺试验研究了辅助热源参数对制件宏观力学性能和表面粗糙度的影响规律,通过微观结构表征分析了增强机理。研究结果表明:在开放空间环境下,红外热源可有效提高基材温度,显著增强分子链在股线界面处的扩散缠结、提高界面结合强度,使得层间结合强度增大17.6%、制件表面粗糙度降低58%,验证了红外热源辅助开放空间工业机器人熔融沉积成形方法的可行性和高效性。

关键词:工业机器人;熔融沉积成形;红外热源辅助;速度匹配;结合强度

中图分类号:TP182

DOI:10.3969/j.issn.1004132X.2023.11.010

Study on Infrared Heat Source-assisted Open-space Industrial Robotic

FDM Equipment Design and Forming Performance

YANG Fei1,2 JIANGWei1,2 CHENCheng1,2 HUANG Zhigao1,2 ZHOU Huamin1,2

1.School of Materials Science and Engineering,Huazhong University of Science and Technology,

Wuhan,430074

2.State Key Laboratory of Materials Processing and Die & Mould Technology,Huazhong University

of Science and Technology,Wuhan,430074

Abstract: To solve the key problems of FDM for open-space industrial robots, the FDM equipment and control system were developed based on a 6-axis articulated robot. The printing head with assisted heating was designed, and the printing control system and robot control system were developed. By proposing the synchronous matching method of printing head extrusion speed and robot motion, the stable operation of the robotic FDM equipment was realized. Then the infrared heat source-assisted industrial robotic FDM forming method was proposed, and the influence law of the auxiliary heat source parameters on the macroscopic mechanics properties and surface roughness of the fabricated parts were studied through processing tests, and the enhancement mechanism was analyzed through microstructure characterization. The results show that under the open-space environment, the infrared heat source may effectively increase the substrate temperature, significantly enhance the diffusion entanglement of molecular chains at the strand interface and improve the interfacial bonding strength, resulting in a 17.6% increase in the interlayer bonding strength and a 58% reduction in the surface roughness of the parts, which verifies the feasibility and high efficiency of the infrared heat source-assisted open-space industrial robotic FDM method.

Key words: industrial robot; fused deposition modeling(FDM); infrared heat source-assisted; velocity match; bonding strength

0 引言

3D打印是一种以逐层累积材料的方式为技术原型的增材制造技术,具有直接成形复杂结构、设计制造一体化、制造周期短等优势,广泛应用于航空航天、医疗仿生、快速制模等行业领域和场景[1-4]。聚合物增材制造主要包括樹脂光固化、激光选区烧结、熔融沉积,其中熔融沉积成形(fused deposition modeling,FDM)是目前最广泛用于制造聚合物零件原型的增材制造技术之一[5],制造的零件原型可以作为最终实际应用部件。熔融沉积成形的过程如下[6]:丝材送至挤出喷头,高温将丝材熔融,喷头挤出材料并按路径堆叠。目前有多种类型的熔融沉积成形设备,其区别在于驱动喷头运动的执行机构不同[7-9],如商业化程度最高的笛卡儿式FDM打印设备、应用较少的并联式机构Delta 3D打印设备[10-11]。

此外,还有串联式多轴机械臂作为驱动机构的3D打印方案。工业机器人技术在制造业中得到了巨大的发展,由于工业机器人具有多自由度高精度、可重复、响应快速、结构适应性强以及可以很好地与传感器技术、人工智能和计算机视觉技术协作等诸多优点[12-14],已广泛应用于焊接、装配、材料处理和机械加工等领域,不少学者对工业机器人增材制造进行了可行性研究[15-18],工业机器人作为3D打印的运动机构,可实现驱动喷头完成高精度成形。BADARINATH等[19]通过集成ABB机器人与挤出头搭建了6轴自由度工业机器人FDM设备,提出集成控制系统同步方法和床面补偿算法解决了沉积速度与挤出速度匹配以及床面误差问题,但打印件的质量与机械性能还有待进一步研究。LI等[20]提出了一种工业机器人增减材一体制造工艺,研发的6轴机器人AM-SM设备在熔融沉积成形后原位进行减材加工,提高了制件尺寸精度和表面质量,但加工表面有局限性,并且增加了时间成本。FDM技术也被应用于热塑性复合材料领域中的复合结构成形[21-24] ,Electroimpact公司在连续碳纤维铺放工艺中先通过机器人打印特殊结构的高分子聚合物模具,后在模具上直接铺放和缠绕连续碳纤维成形构件,打印件模具的性能与质量是影响后续铺放工艺的关键指标。

机器人的引入使得成形环境变为开放的空间氛围,为成形制件力学性能的提升带来了局限性,而打印件的机械性能本质上是聚合物丝材之间的结合性能,对此,LEPOIVRE等[25]研究了沉积过程中聚合物丝材的传热和黏附行为,发现股线温度历史是关键因素。WACH等[26]通过退火后处理提高结晶度的方式来提高机械性能,但提升幅度不大。HAN等[27]为提高打印件的机械强度,在打印过程中引入激光局部预热方法来增加层间界面材料的热松弛,从而提高结合强度。SHIH等[28]采用在每一次打印之前对打印表面进行冷等离子处理的方式来提高结合强度,结果表明结合强度能充分提高,但时间成本和技术成本较高,适用性不强。综上分析,工业机器人FDM技术具有高灵活性、可集成性、与其他工艺复合能力强等诸多优势,拥有广阔的应用前景,但开放空间环境下机器人FDM工艺的优化与制件机械性能的提升仍是亟待解决的关键问题。

针对以上关键问题和实际需求,本文选用KUKA 的KR 210 R2700-2型6轴自由度机器人作为运动载体,自主研发设计了集成度高、一体化控制的机器人FDM装备及控制系统,同时提出并实现了基于UDP通信的同步速度匹配方法,完成了整体装备设计与搭建。为了提高开放空间环境下打印制件的性能,提出了红外热源辅助成形方法,研究了红外热源对基材的预热能力,开展了FDM试验,测试了制件力学性能并观察显微结构,研究了红外热源对打印制件力学性能和表面质量的影响,并基于断面显微结构分析了影响机理,从而为后续的深入研究奠定基础。

1 工业机器人FDM装备总体设计

1.1 硬件系统设计与组成

围绕FDM工艺,本文设计的机器人装备采用KUKA的KR 210 R2700-2型6轴机器人,外加2轴变位机,该套执行机构总共8自由度,最大运动范围为2696 mm,位姿重复误差(ISO 9283)为±0.06 mm。本文设计的工业机器人FDM装备整体结构如图1a所示,该设备由工业机器人及变位机、预热基台、FDM打印头组成。图1b所示为红外热源辅助FDM打印头模块结构,包括送料模块、加热模块、散热模块、辅助热源模块和升降模块,可实现送料、丝材熔融、挤出打印、散热等功能,其中红外热源用于成形过程中材料表面的二次加热,以提高打印过程中的界面结合温度,红外热源功率可精准控制。成形过程如下:丝材由送料模块送至打印喷嘴,加热模块将丝材熔融,红外热源跟随打印头实时加热喷嘴前沿的基材,打印头在机械臂的驱动下按照分层规划好的路径逐层打印。

本文研发搭建的工业机器人自动化成形平台主要具有以下特点和优势:

(1)多自由度。工业机器人最多有8个自由度,熔融沉积成形不再局限于平面堆叠的打印方式,可实现更加复杂结构的3D打印。

(2)高集成化。基于工业机器人控制系统开发设计,将独立的工业机器人和FDM装备控制系统集成一体,围绕工业机器人控制系统实现上位控制主机对各个模块的一体化控制。

(3)开放性与灵活性。装备可由任何一台控制主机通过以太网相连进行控制,可实现对外设备开放,使用和开发具有高灵活性和自由度。

1.2 工业机器人FDM装备控制系统设计

控制系统整体设计综合考虑了工业机器人、打印头、上位主机控制系统之间的数据传输和控制分层,工业机器人FDM装备控制系统总体设计如图2所示,系统总体分为三大部分:上位控制主机层、工业机器人控制系统层、打印头控制系统层,以工业机器人控制系统为核心展开集成和开发,基于简洁性、轻量化的原则,控制系统之间采用以太网通信来实现各系统之间的数据传输。主要的控制逻辑和过程为:上位主机为顶层控制系统,经过零件三维建模、路径规划获得路径数据,然后通过以太网通信将所有指令与路径数据传输至工业机器人控制系统,工业机器人控制系统作为中间层接收指令与路径数据,并将控制信号与数据解析传输至打印头控制系统进行响应,同时机械臂执行同步运动,以实现熔融沉积成形。本设计中打印头控制系统是一个高集成度的PLC系统,包括挤料控制模块、散热控制模块、加热控制模块、升降控制模块,其中加热控制包括打印温度控制以及红外热源控制。打印头直接受工业机器人系统控制,在非自动控制模式下可以通过控制面板进行手动控制,在打印头显示面板上能够监控工艺过程中的参数(如打印温度、辅助热源温度、打印速度等)。

该KUKA工业机器人系统支持UDP/IP协议网络通信,并通过机器人传感器接口(robot sensor interface,RSI)对象Ethernet实现与外界系统实时、快速的数据交换。基于RSI对象的工业机器人开放控制系统通信方法如图3所示,该对象可定义多个输入输出端和數据处理模块,输入端的信号与数据来自机器人,经RSI系统处理后发送至外部通信端,输出端输出经RSI系统处理后的信号与数据,一方面机械臂对输出端的数据与信号进行响应,另一方面数据也传输至FDM系统,用以控制打印头动作,机器人作为媒介可实现与控制主机、FDM系统的通信与控制。RSI系统按照特定频率进行数据交换与处理,节拍周期固定为4 ms。根据成形系统需求定义所需参数与变量,包括机器人的实时坐标,加热、散热、升降等控制变量,以及送料速度、打印温度等工艺参数,配置RSI上下文。该通信系统面向外界系统开放,通过网络接口进行通信。

1.3 挤料速度匹配

本文机器人路径规划基于STL模型,根据设定的工艺参数进行分层切片和路径规划从而获得路径数据。打印过程中工业机器人与上位控制主机之间通过UDP通信进行数据传输交换,路径点数据作为传输数据包含点坐标值以及该点对应的工艺数据,基于UDP/IP协议,采用套接字通信编程,将路径点数据按序传输至工业机器人控制系统。数据传输过程如图4所示,其中k为数据点总量。在成形过程中挤料速度依赖于机械臂运动速度,同时为减少数据存储量和降低数据冗余性,在数据传输的过程中,根据每条路径段的机械臂运动速度同步计算挤料速度,封装数据后通过Socket套接字与机器人Ethernet对象进行传输交换,再由机器人系统对数据进行处理和响应,直至路径点全部传输完毕后打印结束,可有效减少数据冗余存储,实现了挤料速度的同步匹配。

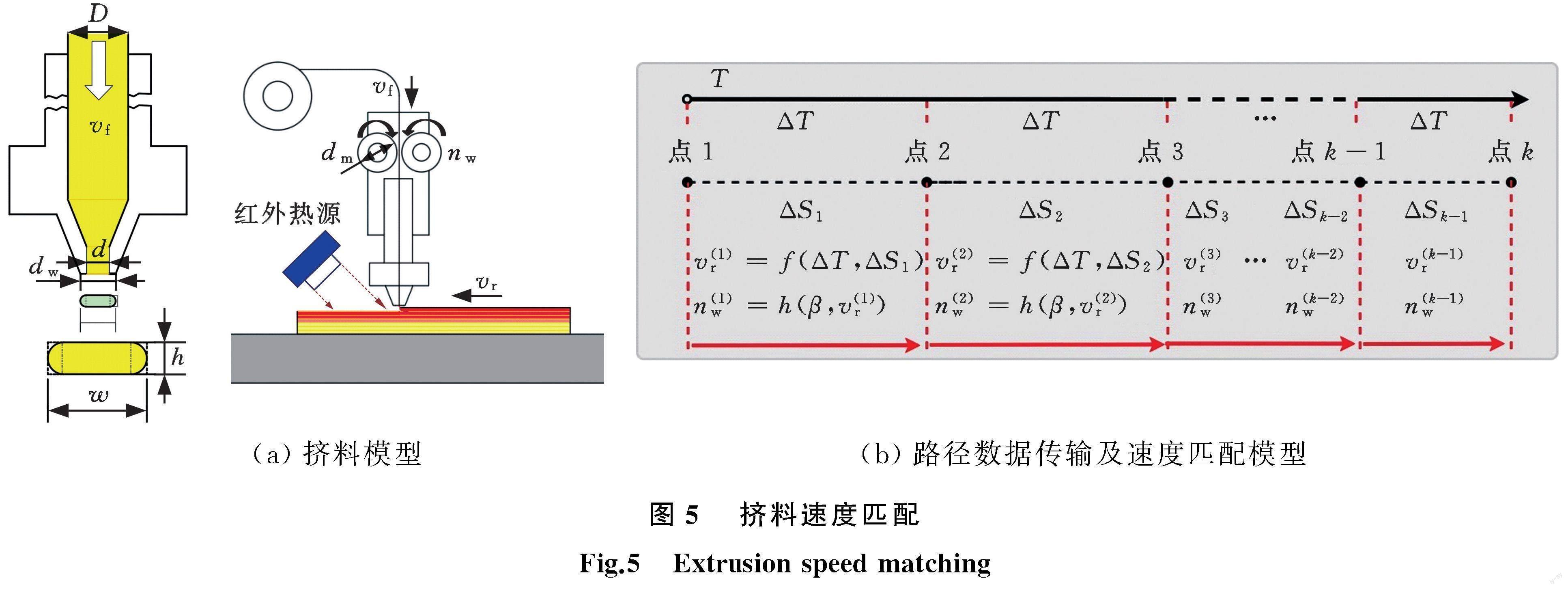

在熔融沉积成形过程中,挤料速度与机械臂运动速度有严格的对应关系,机械臂运动速度在成形过程中是可变化的,为了保持成形精度,挤料速度需随之同步相适应地改变,参考文献[19]中的挤料实验结论及计算模型并加以改进,本文中熔融沉积挤出模型如图5a所示,直径为D的聚合物丝材以速度vf送至加热端,熔融后由喷嘴挤出至基面,同时机械臂以速度vr运动。熔融聚合物从喷嘴中挤出并沉积在基面上,形成一个截面近似矩形、层高一定的股线。成形过程中,材料体积流量守恒,被送入打印头的体积等于熔融材料从喷嘴流出的体积流量,可表示为

式中,D为聚合物丝材直径;vf为丝材被送入的速度;vr为沉积速度(即机械臂运动速度);w为沉积股线的宽度;h为层高。

线材送入速度与送料电机转速关系为

式中,dm为送料轮直径;n′w为送料电机的转速(即挤料速度)。

整理上述公式,有

式中,nw为实际输出的送料转速(即实际挤料速度);β为速度倍率因子,可按比例控制实际挤出速度与打印速度的比值。

层高和挤出宽度范围限制参考文献[19],并按照如下公式以及工艺需求确定:

0.25d≤h≤d(5)

(d+h)≤w≤(dw+h)(6)

其中,d为喷嘴内径,dw为喷嘴外径,如图5a所示。沉积速度vr、层高h、沉积宽度w在路径规划时根据打印需求作为工艺参数输入,以获得路径数据。

路径数据传输和速度匹配模型如图5b所示,数据点总数为k,以时间轴为基准,将路径点数据按顺序以固定节拍传输给工业机器人系统,节拍周期ΔT设为4 ms。挤料速度同步匹配计算的具体过程如下。

计算当前路径段的机械臂运动速度:

其中,v(i)r为在第i段路径时的机械臂运动速度,它不超过机器人最大速度vmax 限制;ΔT为节拍周期;ΔSi为第i段路径长度,可由下式计算得到:

其中,xj、yj、zj为当前点坐标值,xj-1、yj-1、zj-1为前一点坐标值,两点之间的距离ΔSi可变,路径规划时,依据工艺过程确定路径点密度,进而控制速度。进一步根据机械臂运动速度以及速度倍率因子计算当前路径段对应的挤料速度:

n(i)w=f(β,v(i)r)i=1,2,…,k-1(9)

其中,n(i)w为第i段路径段对应的挤料速度,f(β,v(i)r)表示计算挤料速度的函数。路径点数据传输过程中循环重复上述求解过程,直至完成所有路径的速度同步匹配。

2 红外热源辅助成形方法

2.1 热源辅助强化结合强度原理

工业机器人FDM成形设备由于结构体型较大、所占空间大、无法装备恒温腔、成形环境处于开放的空间中,使得打印件的宏观力学性能较低,为了进一步提高成形制件的性能,本文提出红外热源辅助FDM成形的方法,如图6所示,在打印头前方加装红外辐射热源,对材料表面进行打印前的预加热和打印后的再加热。

界面结合温度是影响结合强度最主要的因素。喷头挤出黏流态丝材与已沉积股线结合主要经历三个过程:两者界面接触(过程Ⅰ);接触面的丝材软化浸润熔合,熔合线在热能激发下逐渐生长(过程Ⅱ);当温度高于无定形聚合物的玻璃化温度 Tg或半结晶聚合物的熔融温度Tm时, 丝材处于松弛状态,高分子链支链在热驱动下扩散缠结,结合强度随着分子通过界面的扩散缠结而继续增大(过程Ⅲ)。当温度低于Tg时,整个股线的分子链被冻结, 停止扩散, 最终完成了股线之间的黏结[29-30]。挤出丝材与上一层材料、本层相邻丝材股线之间的结合均会经历上述过程,界面结合时温度和持续时间是影响层间结合强度最主要的因素,在辅助热源作用下,基材表面可被稳定、充分加热,挤出丝材股线与基材之间的温度梯度降低,界面结合温度提高,持续时间增加,界面接触时高分子支链可扩散缠结充分,层间结合强度可以得到提高。

2.2 打印过程实际温度测量

2.2.1 紅外灯管参数与测量方法

为得到实际打印过程中材料表面的真实温度,进一步验证辅助加热的有效性,本文进行了热源辅助打印工艺试验,对打印过程中被辐照材料表面的实际温度进行了测量。本文采用测温响应快、惯性小、可远距离传输测量信号、精确度高的K型超细热电偶直接与材料接触测量的方法,如图7所示,通过搭建在线温度测量平台,将线径为0.08 mm的超细热电偶预埋在已打印的上一层材料表面的打印方向上,当打印头经过预埋传感器的基材时,采用100 Hz的频率通过热电偶变送器采集温度,采集的温度数据经过采集卡转换后在电脑主机实时显示。本文所使用的辅助热源为杭州莱维光电技术有限公司的碳中波红外加热器,参数如表1所示,灯管长度Lc与灯管平均功率密度PI的乘积即为灯管的整体功率,计算可得辅助热源的功率为60 W。

2.2.2 温度测量结果

打印速度15 mm/s时的温度测量结果如图8a所示,红外灯辅助热源通过设定输出功率比例来调节输出功率,测量未开辅助热源以及输出功率比例η为40%、45%、50%(对应实际功率分别为24 W、27 W、30 W)时的实际温度。打印过程中实际温度如图8a所示,未开热源时,打印过程中温度稳定不变,辅助热源作用时,随着输出功率的增大,材料表面温度明显逐渐升高;从图8b中可以看出,未开热源时,温度稳定在78 ℃左右,这是因为基台进行了预热(85 ℃),随着热源功率的增大,实际温度基本呈近线形升高,当热源功率为30 W时,温度已经上升到98 ℃左右,初步验证了红外热源辅助加热的有效性和可行性,并确定初步的工艺区间窗口,以开展FDM工艺制件性能研究试验。

3 FDM工艺试验

3.1 工艺试验设计及试样制备

成形制件的质量和性能与FDM设备以及工艺条件密切相关[31-33],基于第2节中红外热源下材料表面温度测量结果开展工艺试验,进一步探究该工艺的成形性、成形制件的力学性能以及红外热源参数对性能的影响规律。试验材料为易生公司的聚乳酸(PLA),打印温度为190~230 ℃,热变形温度为53 ℃,材料拉伸强度为72 MPa。采用不同工艺参数进行实际打印试验,试验设计如表2所示。

本文主要研究辅助热源参数对成形制件不同打印方向上的力學性能、层间结合质量和表面质量的影响,打印过程如图9a所示,打印制备如图9b所示Ⅰ和Ⅱ种股线方向上不同的标准试样,Ⅰ类型试样拉伸方向与股线方向相平行(即0°方向);Ⅱ类型试样拉伸方向与股线方向垂直(即90°方向)。最终制备的0°和90°方向的标准试样分别如图9c和图9d所示,所用设备如图9e所示,对试样进行性能测试并观察显微结构。

本文根据国家标准GB/T 1040.2—2006对上述打印制备的标准试样采用单轴拉伸试验测试试样的拉伸性能,单轴拉伸试验采用德国Zwick/Roell Z020电子万能材料试验机,每种工艺参数条件下进行3组重复试验并取平均值。打印制件表面采用日本Hirox HR-5000E超景深显微镜进行观察和表征表面形貌粗糙程度。为了观察试样断面形貌以及界面结合情况,试样拉伸断面采用JSM-7600F热场发射扫描电子显微镜(FSEM)进行观察。

3.2 结果分析与讨论

3.2.1 辅助热源参数对制件性能的影响

为了探究辅助热源温度参数对制件力学性能的影响,对平行于股线方向(0°方向)和垂直于股线方向(90°方向)进行单轴拉伸力学试验,打印速度均为15 mm/s,拉伸强度结果如图10所示。

由图10a可知,未设置热源时,单向拉伸强度为61.7 MPa,为该PLA原材料最大拉伸强度的85.7%,这是由于打印过程中股线之间存在孔隙,并非100%填充;随着表面温度的升高,拉伸强度略微下降,当热源功率为30W、材料表面温度为98.17℃时,拉伸强度为59.1 MPa,相比无热源时仅下降约4.2%。由此可知,辅助温度的升高几乎不会造成股线方向单向拉伸强度的降低。

垂直股线方向的拉伸强度结果如图10b所示,可以看出拉伸强度随热源功率的增大而增大。无热源时,拉伸强度为32.62 MPa,此时的层内强度是无热源时0°方向拉伸强度的53%,当辅助热源功率为27 W、材料表面温度为90.48 ℃时,拉伸强度为38.4 MPa,在本组参数试验中强化效果最明显,相对于无热源时,强度增大了17.6%,强化效果十分明显。与功率为27 W相比,功率为30 W时的结合强度提升不明显,这是因为在功率输出比例为45%~50%(即功率在24~30 W之间),辅助热源强化作用已经达到极限[34-35]。

由于各向异性的特点,制件中垂直于股线方向的强度(即层内股线之间的结合强度)决定了整个制件的性能,因此,强化层内结合强度十分必要,而界面结合时温度和持续时间是影响界面结合强度最关键的因素,层内强度结果表明,随着材料表面温度的升高,挤出丝材与基材之间的温度梯度降低,随着界面结合温度的升高以及持续时间的增加,界面处高分子支链扩散缠结越来越充分,宏观上的层内拉伸强度变大,红外热源辅助方法强化结合强度效果显著。此外,当温度高于某个最优区间时,热驱动的高分子链扩散缠结能力达到极限,温度则不再成为结合强度提升的主导因素,因此结合强度强化达到极值。

3.2.2 辅助热源参数对制件结构的影响

为了进一步探究试样断裂破坏原因,观察制件内部的结合情况,取拉伸断面喷金进行SEM观察,如图11所示,其中,图11a、图11b为无热源时的试样断面形貌SEM显微图,其余为有热源功率参数(功率输出比例40%~50%)的试样断面形貌SEM显微图。在不同辅助热源参数下层间结合情况差别十分明显,无辅助热源时,层间股线结合有明显界面,如图11a和图11b所示,熔合线明显,层与层之间分界清晰分明且间隙较宽,这是因为材料间的浸润结合不充分、高分子支链扩散程度低;当辅助热源功率为24 W时,从图11c和图11d中可见层间结合明显改善,熔合线显著变细,其间隙变窄;当辅助热源功率增大至27 W及30 W时,熔合线已经模糊,几乎完全消失,可见一定宽度的熔合区,材料界面间的浸润结合充分,高分子链在充分的热驱动下充分地扩散和缠结,实现了良好的界面结合,结合强度明显增大。此外,对比图11e和图11g可知,界面结合程度基本相同,这解释了前述3.2.1节中对应的不同温度下90°方向的拉伸强度大小近乎相同的微观机理,这是由于温度辅助作用致使界面结合程度已经达到极限,温度不再是影响90°方向拉伸强度的主导因素。

为了进一步研究辅助热源的引入对成形制件的表面形貌及粗糙度的影响,采用超景深电子显微镜观察典型辅助热源参数下打印的制件并扫描表面轮廓。图12显示了扫描的表面形貌图像,表3所示为粗糙度测量结果。未使用辅助热源时,成形的表面形貌如图12a所示,表面股线形状明显,沟壑分明,表面最大粗糙度为400.2 μm;使用辅助热源且功率为24 W时,如图12b所示,制件表面的质量有所改善,表面粗糙度为281.1 μm;辅助热源功率增大到27 W时,如图12c所示,制件表面形貌得到进一步改善,表面粗糙度为206.0 μm,当辅助热源功率增大到30 W时,如图12d所示,制件表面较为平滑且均匀,表面粗糙度为168.2 μm,相比于未使用辅助热源时减小了58%,表面结构更加平整,表面质量得到了提高。

4 结论

(1)本文自主研发设计并搭建了高集成度工业机器人熔融沉积成形(FDM)装备,依据工艺特点和需求设计开发了装备控制系统。根据FDM的成形原理与挤料模型提出了挤料速度同步匹配方法,实现了机器人熔融沉积成形。

(2)针对无恒温腔开放空间环境下股线界面结合强度低的难题,本文提出了红外热源辅助成形方法调控界面结合性能,打印过程中材料实际温度明显升高,验证了红外辅助加热的有效性。

(3)力学性能测试表明,机器人FDM制件0°方向强度能够达到原材料强度的85.7%,辅助热源温度的升高几乎不影响该方向上的强度。90°方向的强度强化明显,辅助热源显著强化了界面结合,当打印速度为15 mm/s、辅助热源功率输出比例为45%(即热源功率为27 W)时,最大强化达到17.6%,制件力学性能提升明显。

(4)觀察断面显微结构发现,未使用辅助热源时的制件界面分明,熔合线明显。辅助热源以45%输出比例(即热源功率为27 W)及以上的功率辅助成形时,结合界面模糊,结合程度高,主要是因为辅助热源使得高分子链扩散和缠结充分,宏观上大幅增强结合强度。此外,相比于无辅助热源成形,辅助热源成形可有效降低制件表面粗糙度,50%输出比例(即热源功率为30 W)时的制件表面粗糙度可降低58%。

参考文献:

[1] 薛芳, 韩潇, 孙东华. 3D打印技术在航天复合材料制造中的应用[J]. 航天返回与遥感, 2015, 36(2):77-82.

XUE Fang, HAN Xiao, SUN Donghua. The Application of 3D Printing Technology in Space Composites Manufacturing[J]. Spacecraft Recovery & Remote Sensing, 2015, 36(2):77-82.

[2] CUAN-URQUIZO E, BAROCIO E, TEJADA-ORTIGOZA V, et al. Characterization of the Mechanical Properties of FFF Structures and Materials:A Review on the Experimental, Computational and Theoretical Approaches[J]. Materials (Basel), 2019, 12(6):895.

[3] POPESCU D, ZAPCIU A, AMZA C, et al. FDM Process Parameters Influence over the Mechanical Properties of Polymer Specimens:A Review[J]. Polymer Testing, 2018, 69:157-166.

[4] KAUR G, SINGARI R M, KUMAR H. A Review of Fused Filament Fabrication (FFF):Process Parameters and Their Impact on the Tribological Behavior of Polymers(ABS)[J]. Materials Today:Proceedings, 2022, 51:854-860.

[5] SHARMA A, RAI A. Fused Deposition Modelling(FDM) Based 3D & 4D Printing:A State of Art Review[J]. Materials Today:Proceedings, 2022, 62(1):367-372.

[6] SOLOMON I J, SEVVEL P, GUNASEKARAN J. A Review on the Various Processing Parameters in FDM[J]. Materials Today:Proceedings, 2021, 37:509-514.

[7] KAMPKER A, TRIEBS J, KAWOLLEK S, et al. Review on Machine Designs of Material Extrusion Based Additive Manufacturing(AM) Systems-status-quo and Potential Analysis for Future AM Systems[J]. Procedia CIRP, 2019, 81:815-819.

[8] 刁怀东. 五轴熔融沉积成型三维打印装备及关键工艺研究[D]. 杭州:浙江大学, 2018.

DIAO Huaidong. Research on Equipment Design and Critical Technique of 5_Axis Fused Deposition Modeling Process[D]. Hangzhou:Zhejiang University, 2018.

[9] 戴鑫, 冯春梅, 徐泽玮, 等. 机器人3D打印技术的应用进展[J]. 机械设计与制造工程, 2020, 49(6):17-22.

DAI Xin, FENG Chunmei, XU Zewei, et al. Application Progress of Robot 3D Printing Technology[J]. Machine Design and Manufacturing Engineering, 2020, 49(6):17-22.

[10] SONG X, PAN Y, CHEN Y. Development of a Low-cost Parallel Kinematic Machine for Multidirectional Additive Manufacturing[J]. Journal of Manufacturing Science and Engineering, 2015, 137(2):021005.

[11] 劉磊. 面向无支撑3D打印的五轴FDM系统关键技术研究[D]. 南京:南京航空航天大学, 2020.

LIU Lei. Research on Key Technologies of Five-axis FDM System for Unsupported 3D Printing[D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2020.

[12] ISHAK B, FISHER J, LAROCHELLE P. Robot Arm Platform for Additive Manufacturing:Multi-plane Printing[C]∥Proceedings of the 2016 Florida Conference on Recent Advances in Robotics(FCRAR 2016). Charlotte, 2016:V05AT07A063.

[13] URHAL P, WEIGHTMAN A, DIVER C, et al. Robot Assisted Additive Manufacturing:A Review[J]. Robotics and Computer-Integrated Manufacturing, 2019, 59:335-345.

[14] ZHANG G Q, SPAAK A, MARTINEZ C, et al. Robotic Additive Manufacturing Process Simulation-towards Design and Analysis with Building Parameter in Consideration[C]∥2016 IEEE International Conference on Automation Science and Engineering(CASE). Fort Worth, 2016:609-613.

[15] WU C, DAI C, FANG G, et al. RoboFDM:A Robotic System for Support-free Fabrication Using FDM[C]∥2017 IEEE International Conference on Robotics and Automation(ICRA). Singapore, 2017:1175-1180.

[16] MAGNONI P, REBAIOLI L, FASSI I, et al. Robotic AM System for Plastic Materials:Tuning and On-line Adjustment of Process Parameters[J]. Procedia Manufacturing, 2017, 11:346-354.

[17] SIEMASZ R, TOMCZUK K, MALECHA Z. 3D Printed Robotic Arm with Elements of Artificial Intelligence[J]. Procedia Computer Science, 2020, 176:3741-3750.

[18] WULLE F, WOLF M, RIEDEL O, et al. Method for Load-capable Path Planning in Multi-axis Fused Deposition Modeling[J]. Procedia CIRP, 2019, 84:335-340.

[19] BADARINATH R, PRABHU V. Integration and Evaluation of Robotic Fused Filament Fabrication System[J]. Additive Manufacturing, 2021, 41:101951.

[20] LI L, HAGHIGHI A, YANG Y. A Novel 6-Axis Hybrid Additive-subtractive Manufacturing Process:Design and Case Studies[J]. Journal of Manufacturing Processes, 2018, 33:150-160.

[21] 杜冰, 刘后常, 潘鑫, 等. 热塑性复合材料夹芯结构熔融连接研究进展[J]. 复合材料学报, 2022, 39(7):3044-3058.

DU Bing, LIU Houchang, PAN Xin, et al. Progress in Fusion Bonding of Thermoplastic Composite Sandwich Structures[J]. Acta Material Composite Sinica, 2022, 39(7):3044-3058.

[22] COMPTON B G, LEWIS J A. 3D-Printing of Lightweight Cellular Composites[J]. Advanced Materials, 2014, 26(34):5930-5935.

[23] BUICAN G R, ZAHARIA S-M, POP M A, et al. Fabrication and Characterization of Fiber-reinforced Composite Sandwich Structures Obtained by Fused Filament Fabrication Process[J]. Coatings, 2021, 11(5):601.

[24] WERNER J, ABURAIA M, RASCHENDORFER A, et al. MeshSlicer:A 3D-Printing Software for Printing 3D-Models with a 6-Axis Industrial Robot[J]. Procedia CIRP, 2021, 99:110-115.

[25] LEPOIVRE A, BOYARD N, LEVY A, et al. Heat Transfer and Adhesion Study for the FFF Additive Manufacturing Process[J]. Procedia Manufacturing, 2020, 47:948-955.

[26] WACH R A, WOLSZCZAK P, ADAMUS-WLODARCZYK A. Enhancement of Mechanical Properties of FDM-PLA Parts via Thermal Annealing[J]. 2018, 303(9):1800169.

[27] HAN P, TOFANGCHI A, DESHPANDE A, et al. An Approach to Improve Interface Healing in FFF-3D Printed Ultem 1010 Using Laser Pre-deposition Heating[J]. Procedia Manufacturing, 2019, 34:672-677.

[28] SHIH C C, BURNETTE M, STAACK D, et al. Effects of Cold Plasma Treatment on Interlayer Bonding Strength in FFF Process[J]. Additive Manufacturing, 2019, 25:104-111.

[29] YIN J, LU C, FU J, et al. Interfacial Bonding during Multi-material Fused Deposition Modeling (FDM) Process due to Inter-molecular Diffusion[J]. Materials & Design, 2018, 150:104-112.

[30] ZHOU M, ZHOU X, SI L, et al. Modeling of Bonding Strength for Fused Filament Fabrication Considering Bonding Interface Evolution and Molecular Diffusion[J]. Journal of Manufacturing Processes, 2021, 68:1485-1494.

[31] WANG S, MA Y, DENG Z, et al. Effects of Fused Deposition Modeling Mrocess Parameters on Tensile, Dynamic Mechanical Properties of 3D Printed Polylactic Acid Materials[J]. Polymer Testing, 2020, 86:106483.

[32] GOH G D, YAP Y L, TAN H K J, et al. Process-structure-properties in Polymer Additive Manufacturing via Material Extrusion:A Review[J]. Critical Reviews in Solid State and Materials Sciences, 2020, 45(2):113-133.

[33] HARRIS M, POTGIETER J, ARCHER R, et al. Effect of Material and Process Specific Factors on the Strength of Printed Parts in Fused Filament Fabrication:A Review of Recent Developments[J]. Materials, 2019, 12(10):1664.

[34] 徐子又, 胡鑌, 邢泽华, 等. 层间预熔温度对熔融沉积成型打印件力学性能的影响[J]. 塑料科技, 2019, 47(5):37-43.

XU Ziyou, HU Bin, XING Zehua, et al. Effect of Interlayer Premelting Temperature on Mechanical Properties of Fused Deposition Molded Printed Parts[J]. Plastics Science and Technology, 2019, 47(5):37-43.

[35] 徐子又. 预熔喷头式FDM成型装备开发及工艺研究[D]. 武汉:华中科技大学, 2019.

Xu Ziyou. Development and Technology Research of Premelt Nozzle FDM Molding Equipment[D]. Wuhan:Huazhong University of Science & Technology, 2019.