电场驱动喷射沉积微3D打印高分辨率氮化铝陶瓷基电路

于志浩 张广明 李红珂 段培开 于尊 台玉平 李汶海 许权 赵佳伟 兰红波

摘要:現有技术在高分辨率高密度电路的低成本批量化制造上仍然面临巨大挑战,无法满足陶瓷基电路对高频、高速、高密度集成的要求。提出了一种结合牺牲层的电场驱动喷射沉积微3D打印高分辨率氮化铝陶瓷基电路的新方法,该方法利用牺牲层克服了因陶瓷表面粗糙导致的射流不稳定问题,并借助牺牲层表面疏水特性进一步缩小线宽,实现了高分辨率电路的制造。实验研究了打印参数(电压、气压、打印高度、打印速度)、牺牲层以及烧结工艺对打印银线线宽和形貌的影响并优化了工艺参数。最后,使用含银量70%(质量分数)的导电银浆结合优化的工艺参数,在氮化铝基材表面实现了多种复杂电路图案制造,包括线宽/线距为2/3的高密度高分辨率电路图案以及目前已报道的最小线宽为8.1 μm的导电银线。研究结果表明,结合牺牲层的电场驱动喷射沉积微尺度3D打印氮化铝陶瓷基电路新方法可为小型化、高功率陶瓷基集成电路低成本批量化制造提供有效途径。

关键词:微尺度3D打印;牺牲层;氮化铝陶瓷基电路;高分辨率

中图分类号:TP391.73;TN03

DOI:10.3969/j.issn.1004132X.2023.11.011

Electric-field-driven Jet Deposition Micro 3D Printing of High Resolution

Aluminum Nitride Ceramic-based Circuits

YU Zhihao ZHANG Guangming LI Hongke DUAN Peikai YU Zun TAI Yuping

LI Wenhai XU Quan ZHAO Jiawei LAN Hongbo

Shandong Engineering Research Center for Additive Manufacturing,Qingdao University of Technology,

Qingdao,Shandong,266520

Abstract: At present, the existing technology still faced great challenges in the mass manufacturing of high resolution and high density circuits at low-cost, which might not meet the requirements of high frequency, high speed and high density integration of ceramic-based circuits. Therefore, a new method was proposed for electric-field-driven jet deposition micro 3D printing of high resolution aluminum nitride ceramic-based circuits in combination with sacrificial coatings. The sacrificial coating was used to overcome the instability of the jet flows caused by the roughnesses of the ceramic surfaces, and the line widths were further reduced by the hydrophobic characteristics of the sacrificial coating, and the fabrication of high-resolution circuits was realized. The effects of printing parameters(voltage, air pressure, printing height, printing speed), sacrifice layer and sintering process on the width and morphology of the printed silver wire were studied by experiments and the processing parameters were optimized. Finally, using a conductive silver paste with 70%(mass fraction) silver content combined with optimized processing parameters, a variety of complex circuit patterns were fabricated on the surface of aluminum nitride substrates, including a high-density, high-resolution circuit pattern with a line width/line spacing of 2/3 and a conductive silver line with a minimum line width of 8.1 μm reported so far. The results show that the new method of electric-field-driven jet deposition microscale 3D printing of aluminum nitride ceramic-based circuits in combination with sacrificial coatings may provide an effective way for the low-cost mass manufacturing of miniaturized and high-power ceramic-based integrated circuits.

Key words: microscale 3D printing; sacrificial coating; aluminum nitride ceramic-based circuit; high resolution

0 引言

近年来随着5G通信[1-3]、人工智能[4]、无人驾驶[5]、物联网[6-7]等战略性新兴产业的飞速发展,高频、高速和高密度集成已成为当今微电子产品的重要发展趋势和方向。传统有机电路板、金属基电路板导热性和耐热性较差[8-9],而陶瓷基电路板因其高热导率、低介电系数、低介电损耗、高机械性能、耐高温、绝缘性能好等优点已成为可靠的替代基板[10-12]。常用的陶瓷基板有氧化铝陶瓷、氧化铍陶瓷和氮化铝陶瓷。氧化铝陶瓷的热导率较小(15~30 W/(m·K)),其热膨胀系数(7.9×10-6/K)与半导体硅材料((3.5~4.0)×10-6/K)不太匹配[13],氧化铍陶瓷生产成本较高,且有剧毒的缺点[14],相比之下,氮化铝陶瓷因具有更高的热导率(100~250 W/(m·K))、与半导体硅材料匹配的热膨胀系数(4.6×10-6/K)以及无毒环保的优点[15-17]已广泛应用于高功率LED及高端光电器件封装[18-21]、微波衰减器[22-24]、5G通信[25-26]等领域,成为目前最有前景的新一代高导热电子基板和封装材料。

小型化及高功率的混合集成电路发展方向需要电路具有更高的分辨率,即更小的线宽和线距。目前,制备陶瓷基电路板的工艺主要包括丝网印刷[27]、直接覆铜(DBC)[28-29]、直接镀铜(DPC)[30-31]、激光活化金属化(LAM)[32-33]、喷墨打印活化材料+选择性化学镀[34-35]等。丝网印刷广泛应用于高温共烧陶瓷(HTCC)和低温共烧陶瓷(LTCC),但使用丝网印刷制造的厚膜电路(几微米到几十微米不等)精度较低,其线宽一般大于40 μm[27]。DBC工艺制造的厚膜电路(105~700 μm)可以获得更强的载流能力,但制造的线宽通常大于100 μm[28-29],难以获得高分辨率图案;DPC工艺制造的陶瓷基电路线宽可达10~30 μm[30-31],但通常采用磁控溅射沉积,沉积的金属膜厚小于2 μm,并且DBC和DPC工艺都需要首先在陶瓷基片上沉积一层铜,随后采用光刻、刻蚀等工艺实现金属铜图案化,生产成本高、工艺复杂(覆/镀铜、涂铺光刻胶、光刻、刻蚀、去除光刻胶、后处理等)、效率低,易造成大量铜材料浪费,对环境造成严重污染(易产生大量废液、废弃物、废渣)。LAM工艺使用激光扫描陶瓷基板,使陶瓷基板表面产生具有催化能力的活性中心,再结合化学镀沉积金属导线,但化学镀成形的金属导线边缘稀疏、毛刺较多[32-33],且需要较长时间的化学镀才能获得相对大的膜厚。喷墨打印活化材料+选择性化学镀虽然工艺简单,但精度较差,导电线路边缘粗糙度差[34-35]。综上,现有的各种陶瓷基电路板制造技术都无法满足高分辨率陶瓷电路板的低成本绿色制造要求。

本文提出一种结合牺牲层的电场驱动喷射沉积微3D打印[36-37]高分辨率氮化铝陶瓷基电路新方法,通过在氮化铝陶瓷表面涂覆一层微米厚度的牺牲层材料,不仅解决了陶瓷粗糙表面导致的电场驱动喷射射流不稳定问题,还通过表面的疏水特性进一步缩小了线宽和高宽比(即线高与线宽之比)。该方法不需要光刻和溅射设备,没有复杂多步骤的工艺过程,也不会造成大量的导电材料浪费,解决了当前技术无法低成本、高效率、环保无毒地实现陶瓷金属化的难题,兼顾了薄膜陶瓷电路可以实现小线宽以及厚膜陶瓷电路可以实现大导电膜厚的优点,为混合集成电路小型化、高密度、高功率制造提供了一种全新解决方案。

1 结合牺牲层的电场驱动喷射沉积微3D打印高分辨率氮化铝陶瓷基电路的基本原理和工艺流程

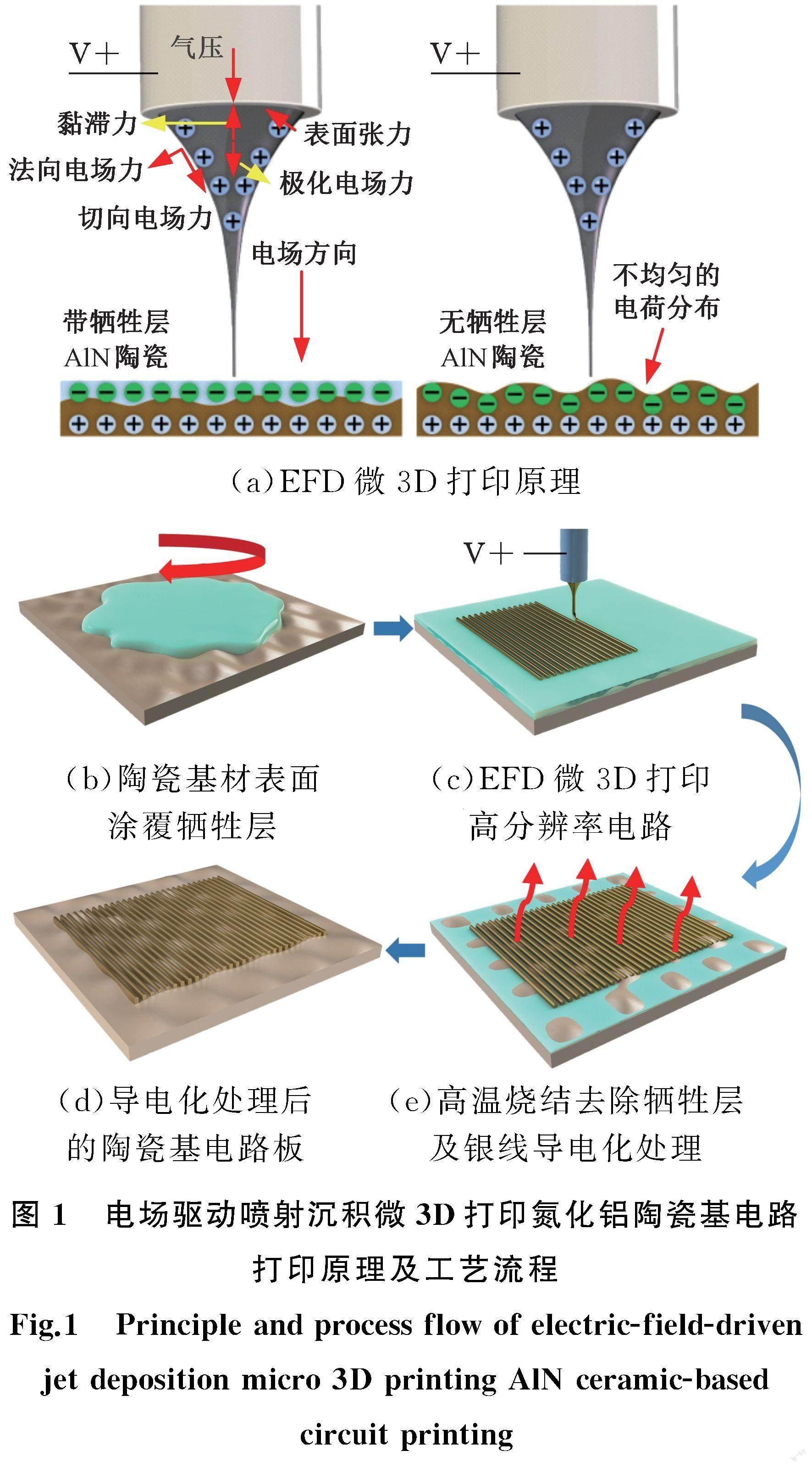

本文提出结合牺牲层的电场驱动喷射沉积微3D打印陶瓷基高密度高分辨率电路的基本方法,在陶瓷表面涂覆一层极薄的牺牲层材料以改善陶瓷粗糙表面,犧牲层材料选用一种固化后具有疏水性的水性涂层液,从而使打印的导电材料具有更好的形貌和线粗糙度的同时,实现了大高宽比的厚膜陶瓷电路制造。电场驱动喷射沉积(EFD)微3D打印原理如图1a所示,高压电源正极连接喷嘴,无需接地的对电极,具有高电势的喷嘴与衬底之间的静电感应产生自激发电场,使衬底表面电荷重新分布[38],带牺牲层的氮化铝陶瓷相比无牺牲层氮化铝陶瓷有着更加均匀的表面形貌,使电荷分布更加均匀,有利于打印材料喷射过程更加稳定。本研究的工艺流程主要包括涂覆牺牲层材料、打印导电图案、去除牺牲层及金属图案导电化处理,如图1所示,其具体步骤如下:

(1)涂覆牺牲层材料。实验采用厚度1 mm的氮化铝陶瓷片。陶瓷表面粗糙的微观结构会导致电场作用下陶瓷表面出现不均匀的电荷分布,难以实现在陶瓷表面沉积高分辨率的导电图案,因此本研究选用一种常温为液体的水性涂层液作为牺牲层材料,将它涂覆在陶瓷表面,如图1b所示。将陶瓷片放在匀胶机中,用胶头滴管取3 mL水性涂层液均匀滴放在陶瓷片上,旋涂时间设置为45 s,旋涂速度为1500 r/min,将涂层液均匀旋涂在陶瓷表面上。将涂覆好牺牲层的陶瓷片放入真空干燥箱,在70 ℃下干燥5 min,得到覆盖有一层微米厚度牺牲层的陶瓷片。

(2)3D打印导电材料。编写打印程序,导入3D打印机,将带有牺牲层的陶瓷片放在打印平台上,打印材料选用纳米银浆,根据设计的打印图案选定优化的打印工艺参数,在陶瓷基材表面打印出高分辨率高密度导电图案,如图1c所示。

(3)去除牺牲层及打印图案导电化处理。打印完成后的图案中含有较多的有机溶剂及其他非银成分,导电性差,且带有牺牲层的陶瓷基电路无法满足高温、强化学腐蚀环境的使用要求,所以需要去除牺牲层材料以及进行打印图案导电化处理。将高温气氛炉升温至870 ℃,将打印好的电路图案和陶瓷基材放入高温气氛炉,烧结25 min后取出。在烧结的过程中,牺牲层材料被完全去除,同时银浆中的有机溶剂及其他成分被热解,导致打印线的进一步收缩而减小线宽,牺牲层被去除的同时实现了打印图案的导电化处理。

本文提出的结合牺牲层的电场驱动喷射沉积微尺度3D打印高密度高分辨率陶瓷基电路的方法具有以下优势:①工艺简单,材料浪费少,效率高;②可以实现线宽10 μm、线宽与线距之比(线宽/线距)为2/3的高分辨率高密度导电线路制造,结合了厚膜电路大高宽比及薄膜电路制造技术小线宽的优点;③适合打印的陶瓷基材广泛,包括氧化铝陶瓷、氮化铝陶瓷、氧化锆陶瓷、碳化硅陶瓷、氮化硅陶瓷等。

2 实验研究和工艺优化

2.1 实验材料和装置

本实验所用材料包括打印材料、牺牲层材料及打印衬底材料,其中打印材料为中科纳通NT-TL20E导电银浆,其动力黏度为310 dPa·s(25 ℃),银含量(质量分数)约为70%,银颗粒直径300~500 nm;牺牲层材料为大华博科CT-PT水性涂层液;打印衬底为尺寸50 mm×50 mm×1 mm的氮化铝陶瓷片,其密度为3.3 g/cm3,熔点为2500 ℃,热膨胀系数为4.6×10-6/K,热导率大于或等于 200 W/(m·K)。

实验所用装置包括KW-4A匀胶机、电场驱动微3D打印机、真空干燥箱及高温气氛炉,其中使用KW-4A匀胶机在氮化铝陶瓷表面涂覆牺牲层;使用电场驱动微3D打印机打印导电电路;使用真空干燥箱将带有牺牲层的氮化铝陶瓷片烘干;使用GR.AF 12/11高温气氛炉去除牺牲层以及对打印图案进行导电化处理,其中烧结温度为870 ℃,烧结时间为25 min。

2.2 牺牲层对打印线宽及形貌的影响

为直观地了解牺牲层对氮化铝陶瓷基高分辨率电路制造的作用,实验研究了带牺牲层及无牺牲层氮化铝陶瓷的表面形貌、粗糙度,以及在这两种基材上打印的多层银线形貌及高宽比。牺牲层涂覆前为乳白色半透明液体,如图2所示。

图3所示为无牺牲层氮化铝陶瓷表面及带牺牲层氮化铝陶瓷表面形貌。氮化铝陶瓷表面呈现密布的陶瓷晶粒,如图3a所示,陶瓷晶粒尺寸在2~5 μm左右,且陶瓷表面存在较多尺寸在3~5 μm左右的孔洞结构。氮化铝陶瓷较为粗糙的微观表面形貌使在其表面打印高分辨率、均匀一致且形貌好的金属图案非常困难,将牺牲层材料涂覆在氮化铝陶瓷表面,70 ℃烘干后具有较好的耐水性和表面粗糙度,其表面微观形貌如图3b所示。

为进一步研究氮化铝陶瓷涂膜前后的差别,使用原子力显微镜(AFM)测试未带牺牲层的氮化铝陶瓷片和带牺牲层的氮化铝陶瓷片。测试区域为两种基材上20 μm×20 μm的任意区域,图4为无牺牲层氮化铝陶瓷(图4a)和带牺牲层氮化铝陶瓷(图4b)在AFM下的3D表面形貌图,图4c为图4a和图4b虚线处的高度曲线图。无牺牲层氮化铝陶瓷的表面粗糙度Ra为478 nm,在虚线标记处其最高点与最低点相差1895 nm;带牺牲层氮化铝陶瓷的表面粗糙度Ra为19 nm,在虚线标记处其最高点与最低点相差177 nm。研究结果表明,带牺牲层氮化铝陶瓷基材相比不带牺牲层的氮化铝陶瓷具有更小的表面粗糙度,其平滑连续的表面将更有利于打印连续均匀一致的导电浆料。

氮化铝陶瓷表面较差的润湿性使打印在陶瓷表面的银浆过度铺展,难以实现多层打印,即在不增大线宽的基础上增大高宽比,如图5a所示。而牺牲层的作用除了提供连续平滑的低粗糙度表面外,其固化后较好的耐水性和疏水性可以使打印的导电浆料不会过度铺展,有利于多层导电线路的打印。且经过高温烧结,牺牲层被完全去除,银线在高温中与陶瓷表面的粗糙结构形成互锁,实现了与陶瓷基底的结合,如图5b所示。

在两种基材上打印4层的银线,单层线宽均为12 μm,高温烧结后在SEM下观察银线的形态。图5a为在无牺牲层氮化铝陶瓷上打印4层银线烧结后的SEM图,线宽增大至48.8 μm,高寬比为0.08;图5b为在带牺牲层氮化铝陶瓷上打印4层烧结后的SEM图,线宽为12.8 μm,高宽比为1.34。

2.3 打印工艺对线宽及形貌的影响

结合牺牲层的电场驱动喷射沉积微3D打印高分辨率氮化铝陶瓷基电路受多个因素影响,主要包括打印电压、打印气压、打印高度(喷嘴距离基底的高度)、打印速度。其中打印电压对打印的银线形貌影响较大,打印气压、打印高度、打印速度这三个参数对打印银线线宽的影响较大。为打印多种可选线宽尺度且银线形貌较好的高密度电路,实验研究了电压、气压、打印高度、打印速度分别对在带牺牲层氮化铝陶瓷基材上打印银线线宽和形貌的影响。通过对比相同打印参数下带牺牲层氮化铝陶瓷基底和无牺牲层氮化铝陶瓷基底的银线线宽和形貌,揭示牺牲层对打印的有利影响。

实验选用内径40 μm的玻璃喷嘴。当电压太小时,电场强度不足以使泰勒锥形成稳定的追射流;当电压太大时,过大的电场强度使射流偏转不稳定,难以稳定成线。为确定合适打印的电压,保持气压150 kPa、打印高度70 μm、打印速度20 mm/s,逐渐增大电压,通过光学显微镜观察不同电压参数下打印银线的形貌,如图6a所示。当电压小于500 V时,无法形成稳定连续的银线,因此取临界电压500 V,观察银线形貌。当电压在1000~2000 V时,打印的银线均匀一致;当电压超过2000 V时,打印的银线出现轻微的扭曲或线宽不均匀的现象;当电压到3000 V时,银线出现明显的弯曲;当电压为4000 V时,银线弯曲得更加明显。在无牺牲层氮化铝陶瓷基材上的打印结果呈现同样的规律,可知对于本研究适合打印的电压范围为1000~2000 V。对比图6a和图6b,当所有参数一致的情况下,与在带牺牲层氮化铝陶瓷上打印的银线相比,在无牺牲层氮化铝陶瓷上打印的银线线宽更大且银线一致性和均匀性更差,线边缘粗糙度更差。

图7a所示为带牺牲层氮化铝陶瓷上打印气压与银线线宽和形貌的关系。保持打印电压1200 V、打印高度70 μm、打印速度15 mm/s不变,打印气压从0.05 MPa增大至0.5 MPa,线宽从6.2 μm增大至24.8 μm,其中当打印气压为0.05 MPa和0.1 MPa时,打印银线形貌较差,其他参数下银线形貌和一致性较好。图7b所示为带牺牲层氮化铝陶瓷上打印高度与银线线宽和形貌的关系。保持打印电压1200 V、打印气压0.2 MPa、打印速度 15 mm/s不变 ,打印高度从20 μm增大至100 μm,银线线宽从21.5 μm减小至7.9 μm,且当打印高度增大至90 μm时,银线出现轻微弯曲的情况,当打印高度增大至100 μm时,银线弯曲的情况更加严重。这是由于随着打印高度的增大,射流的长度随之增大,过长的射流导致打印的稳定性变差。图7c所示为带牺牲层氮化铝陶瓷上打印速度与银线线宽和形貌的关系。保持打印电压1200 V、打印气压 0.2 MPa、打印高度80 μm不变,打印速度从1 mm/s增大至40 mm/s,银线线宽从67.8 μm减小到了8.7 μm,当打印速度提高至30 mm/s时,线宽虽然减小至9 μm以下,但银线的形貌和一致性较差。图7d所示为无牺牲层氮化铝陶瓷上打印速度与银线线宽和形貌的关系。保持打印电压1200 V、打印高度80 μm、打印气压0.2 MPa不变,打印速度从1 mm/s增大至30 mm/s,银线线宽从120 μm减小至13.3 μm。当打印速度超过30 mm/s时,银线会出现断点的现象。对比图7c和图7d,在电压、气压、速度、高度参数都一样的情况下,在无牺牲层氮化铝陶瓷上打印的银线比在带牺牲层氮化铝陶瓷上打印的银线线宽更大,形貌更差。结合气压、高度、速度三个参数对打印的影响,选定气压0.2 MPa、高度80 μm、速度20 mm/s的打印参数作为10 μm线宽尺度高密度电路制造的工艺参数。

2.4 烧结工艺对线宽和形貌的影响

为研究高温烧结工艺对银线线宽及形貌的影响,实验对比了在带牺牲层氮化铝陶瓷基底和不带牺牲层氮化铝陶瓷基底上打印银线烧结后的均匀性及线宽变化。

图8a、图8b分别为带牺牲层氮化铝陶瓷基底上打印的银线烧结前及烧结后的光镜图,图8c、图8d分别为不带牺牲层氮化铝陶瓷基底上打印的银线烧结前及烧结后的光镜图。对烧结后的银线进行测量,可得到图8的相关统计数据。

图9a所示为两种基底上打印不同线宽银线烧结后,每种线宽银线间隔30 μm测量36组线宽计算标准差得到的数据,数据值越大表明银线一致性越差。研究结果表明,在带牺牲层氮化铝陶瓷上打印的银线从10 μm到60 μm线宽的标准差均小于1,在不带牺牲层氮化铝陶瓷上打印的银线其线宽标准差均大于1.9,相比之下,在带牺牲层氮化铝陶瓷上打印的银线具有更好的一致性和线边缘粗糙度。

图9b所示为在两种基底上打印银线烧结后的线宽变化比较,数据结果为线宽收缩率,其计算公式为

其中,φ为线宽收缩率,B1为烧结前线宽,B2为烧结后线宽。研究结果表明,在带牺牲层的氮化铝陶瓷基底上打印线宽13.5 μm银线烧结后的线宽为10.5 μm,在不带牺牲层的氮化铝陶瓷基底上打印线宽15.9 μm银线烧结后的线宽为14.2 μm。线宽相同时,与不带牺牲层的氮化铝陶瓷相比,带牺牲层氮化铝陶瓷基底上的银线烧结后收缩率更高,这是因为相同线宽下在无牺牲层氮化铝陶瓷基底上打印的银线厚度更小,形貌更差,银线在高温环境中,银颗粒软化聚集呈分散式。并且在无牺牲层氮化铝陶瓷基底上打印的银线烧结后存在大量孔隙和断点,如图10所示。

3 案例研究

3.1 电学性能研究

为探究结合牺牲层的电场驱动喷射沉积微3D打印高分辨率氮化铝陶瓷基电路的电学性能,实验研究了不同线宽银线的单位长度电阻及电导率。电导率是用来描述物质中电荷流动难易程度的参数,常用来描述导体导电性的好坏,电导率越大则导电性越好,反之越差。

在尺寸为50 mm×50 mm×1 mm的带牺牲层氮化铝陶瓷上打印15根长度35 mm的银线,870 ℃高温下烧结后在银线两端封涂银浆,固化后使用精密直流电阻测试仪测量银线电阻。换算后得到银线每毫米的电阻。根据电导率与电阻计算公式

计算电导率。其中,L为导线长度,R为导电电阻,S为导线横截面积。

图11所示为高温烧结后不同线宽银线的单位长度电阻以及由式(1)计算得到的电导率。研究结果表明,银线电阻随着线宽的增大而减小,其中线宽11 μm的银线每毫米电阻为0.88 Ω,电导率为5.36×107 S/m。随着线宽的增大,银线的电导率略降低,60 μm线宽银线的电导率为4.17×107 S/m。纯银的电导率为6.3×107 S/m,纯铜的电导率为5.7×107 S/m,纯金的电导率为4.52×107 S/m。DELAGE等[39]使用气溶胶喷射打印(AJP)工艺在氧化铝陶瓷基底上实现了最小线宽为16.5 μm的打印,烧结后的银线电导率为2.7×107 S/m;KITTILA等[40]

使用直接凹版印刷(DGP)工艺在低温共烧陶瓷(LTCC)片材上制造了最小线宽为20 μm的银导线,烧结后的银线电导率为4×107 S/m;ZHAO等[41]使用激光活化金属化(LAM)工艺在氧化铝陶瓷基底上制造了最小线宽为33.2 μm的导电铜线,其电导率为3.2 ×104 S/m。与上述研究相比,本研究的实验结果能在实现更小导电线路线宽的同时,还可得到较高的电导率。尽管具有较高的电导率,但是导线线宽的减小必然会导致整体电阻的增大,而本方法的多层打印能力在不增大线宽的基础上实现了线厚的增大,从而弥补了小线宽导致的电阻增大问题,满足实际工程应用中可能需要的小线宽、小电阻要求。

3.2 复杂几何图案形貌表征

高分辨率陶瓷基电路板需要具有制造任意复杂图案的能力,因此,采用优化的工艺参数,在氮化铝陶瓷基材上制造了各种复杂的导电图案,用以展示本方法具有任意复杂图案的制造能力。图12所示为打印的四种几何图案,其中图12a为线宽10 μm、面积7.5 mm×6 mm的随机网格图案,图12b为线宽12.6 μm、面积307 mm2的菱形规则图案,图12c为线宽15.6 μm、面积7.4 mm×7.8 mm的六边形图案,图12d为线宽14.6 μm的扁圆形图案。由此,本方法具有实现大面积、一致性的高分辨复杂图案制造能力。

3.3 小型化及高密度电路

小型化和高密度电路要求线宽和线距都尽可能地小。导线线宽和线间距越小,相同区域所能承载的导电线路越多,电子器件的尺寸越小。

图13所示为打印的两种小线宽、小间距图案,分别是直线、折线形状,其中图13a中直线图案的线宽为12 μm、线距为18 μm,图13b中折线图案的线宽为8.1 μm、线距为15 μm。

因此,借助于结合牺牲层的电场驱动喷射沉积微3D打印高分辨率氮化铝陶瓷基电路新方法的高分辨率(小线宽)和高密度(小间距)电路制造能力,制造了一組具有相同功能、不同尺寸的陶瓷电路板来展示其制造能力。图14a为面积35 mm×35 mm、线宽45 μm的导电图案,图14b为面积7 mm×7 mm、线宽15 μm、与图14a相同的导电图案,相同图案在不改变线路布局和形状的前提下,面积减小为原来的1/5,线宽减小为原来的1/3。实验结果表明,本研究提出的结合牺牲层的电场驱动喷射沉积微3D打印氮化铝陶瓷高分辨率高密度电路方法可以进一步缩小相同功能的电路尺寸,该工艺在工业领域中有着广阔的应用前景。

4 结论

(1)提出了一种结合牺牲层的电场驱动喷射沉积微3D打印高分辨率氮化铝陶瓷基电路新方法,与现有丝网印刷、喷墨打印、激光金属活化、直接镀铜、直接覆铜等技术相比,该方法具有成本低、材料浪费少、工艺简单、打印分辨率高等优点,为陶瓷基电路小型化、集成化和低成本批量化制造提供了强有力的支持。

(2)探究了打印参数(电压、打印高度、气压、打印速度)对打印银线形貌及线宽的影响,并根据实验结果优化出各种线宽要求的最佳工艺参数。通过研究在带牺牲层氮化铝陶瓷基材和无牺牲层氮化铝陶瓷基材上的打印结果,揭示了牺牲层对打印银线形貌、线宽及高宽比的影响,还揭示了高温烧结下银线的线宽变化规律。

(3)研究了不同线宽银线烧结后的电阻及电导率,银线电导率最高为5.36×107 S/m,接近纯银金属的电导率,且多层打印不增大线宽的同时增大线厚,弥补了线宽减小带来的电阻增大问题。

(4)在氮化铝陶瓷基材表面制备了最小线宽为8.1 μm的导电银线以及线宽(12 μm)与线距(18 μm)之比为2/3的高密度导电线路,为陶瓷基电路的发展提供了一种全新的制造工艺。

参考文献:

[1] ZIKRIA Y B, KIM S W, AFZAL M K, et al. 5G Mobile Services and Scenarios:Challenges and Solutions[J]. Sustainability, 2018, 10(10):3626.

[2] YU H, LEE H, JEON H. What Is 5G? Emerging 5G Mobile Services and Network Requirements[J]. Sustainability, 2017, 9(10):1848.

[3] QURESHI H N, MANALASTAS M, ZAIDI S M A, et al. Service Level Agreements for 5G and Beyond:Overview, Challenges and Enablers of 5G-Healthcare Systems[J]. IEEE Access, 2021, 9:1044-1061.

[4] SHI F, WANG J, SHI J, et al. Review of Artificial Intelligence Techniques in Imaging Data Acquisition, Segmentation, and Diagnosis for COVID-19[J]. IEEE Reviews in Biomedical Engineering, 2021, 14:4-15.

[5] MACRINA G, DI PUGLIA PUGLIESE L, GUERRIERO F, et al. Drone-aided Routing:A Literature Review[J]. Transportation Research Part C:Emerging Technologies, 2020, 120:102762.

[6] BOURSIANIS A D, PAPADOPOULOU M S, DIAMANTOULAKIS P, et al. Internet of Things(IoT) and Agricultural Unmanned Aerial Vehicles(UAVs) in Smart Farming:A Comprehensive Review[J]. Internet of Things, 2022, 18:100187.

[7] RATTA P, KAUR A, SHARMA S, et al. Application of Blockchain and Internet of Things in Healthcare and Medical Sector:Applications, Challenges, and Future Perspectives[J]. Journal of Food Quality, 2021(1):1-20.

[8] 方明, 王爱琴, 谢敬佩, 等. 电子封装材料的研究现状及发展[J]. 热加工工艺, 2011, 40(4):84-87.

FANG Ming, WANG Aiqin, XIE Jingpei, et al. Research Status and Progress of Electronic Packaging Materials[J]. Hot Working Technology, 2011,40(4):84-87.

[9] 张臣, 沈能珏. 电子封装材料现状与发展[J]. 新材料产业, 2003(3):5-11.

ZHANG Chen, SHEN Nengyu. Current Status and Development of Electronic Packaging Materials[J]. Advanced Materials Industry, 2003(3):5-11.

[10] 麦久翔. 一代全新的印制电路板——陶瓷印制电路板[J]. 上海航天, 1989(6):46-50.

MAI Jiuxiang. A Brand New Generation of Printed Circuit Board—Ceramic Printed Circuit Board[J]. Aerospace Shanghai, 1989(6):46-50.

[11] 秦典成, 李保忠, 肖永龍. 陶瓷金属化研究现状及发展趋势[J]. 中国陶瓷工业, 2017, 24(5):30-36.

QIN Diancheng, LI Baozhong, XIAO Yonglong. Current Status and Development of Ceramic Metallization[J]. China Ceramic Industry, 2017, 24(5):30-36.

[12] 王玲, 康文涛, 高朋召,等. 陶瓷金属化的方法、机理及影响因素的研究进展[J]. 陶瓷学报, 2019, 40(4):411-417.

WANG Ling, KANG Wentao, GAO Pengzhao, et al. Research Progress of Methods, Mechanisms and Influencing Factors of Ceramic Metallization[J]. Juurnal of Ceramics, 2019, 40(4):411-417.

[13] 郭燕龙. Al2O3陶瓷表面金属图形化制备及其应用研究[D]. 成都:电子科技大学, 2017.

GUO Yanlong. Research on Fabrication of Metallic Pattern Based on Alumina Ceramics Surface and Its Application[D]. Chengdu:University of Electronic Science and Technology of China, 2017.

[14] 李文芳, 黃小忠, 杨兵初, 等. 氧化铍陶瓷的应用综述[J]. 轻金属, 2010(2):20-23.

LI Wenfang, HUANG Xiaozhong, YANG Bingchu, et al. The Application of Beryllia Ceramics[J]. Light Metals, 2010(2):20-23.

[15] 刘华珠, 孟昭光, 雷秋丽, 等. 陶瓷基印制电路板的关键技术研究[J]. 印制电路信息, 2019, 27(2):30-33.

LIU Huazhu, MENG Zhaoguang, LEI Qiuli, et al. Research on the Key Technology of Ceramic Substrate PCB[J]. Printed Circuit Information, 2019, 27(2):30-33.

[16] 袁文杰, 李晓云, 丘泰. 高热导率氮化铝陶瓷的研究进展[J]. 材料导报, 2013(7):43-46.

YUAN Wenjie, LI Xiaoyun, QIU Tai. Reserach Progress on Aluminum Nitride with High Thermal Conductivity[J]. Materials Reports, 2013(7):43-46.

[17] BELYAKOV A V, KUZNETSOVA I G, KUFTYREV R Y, et al. Metallization of Aluminun Nitride Ceramic(Review)[J]. Glass and Ceramics, 2012, 69(7):270-273.

[18] 薛生杰. 大功率LED散热用陶瓷金属基板的制备与性能研究[D]. 重庆:重庆大学, 2014.

XUE Shengjie. Preparation and Performance of the Metalized Ceramic Substrate for High-power Light Emitting Doxides(LED) Heat Dissipation[D]. Chongqing:Chongqing University, 2014.

[19] 谢金平, 范小玲, 宗高亮. 浅谈大功率LED陶瓷基板制作工艺及填通孔技术[J]. 电镀与涂饰, 2021, 40(13):1023-1026.

XIE Jinping, FAN Xiaoling, ZONG Gaoliang. Discussion on Manufacturing Process and Through-hole Filling Technology of Ceramic Substrate Applied to High-powered LEDs[J]. Electroplating & Finishing, 2021, 40(13):1023-1026.

[20] 王新中,刘文,鲍锋辉.氮化铝陶瓷基板在高功率LED中应用研究[J]. 科技视界, 2014(16):19-20.

WANG Xinzhong, LIU Wen, BAO Fenghui. Application of Aluminum Nitride Ceramic Substrate in High-power LED[J]. Science & Technology Vision, 2014(16):19-20.

[21] 倪羽茜, 井红旗, 孔金霞, 等. 高功率半导体激光器陶瓷封装散热性能研究[J]. 发光学报, 2016, 37(5):561-566.

NI Yuqian, JING Hongqi, KONG Jinxia, et al. Thermal Performance of High-power Semiconductor Laser Packaged by Ceramic Submount[J]. Chinese Journal of Luminescence, 2016, 37(5):561-566.

[22] 张永清, 阴生毅, 高向阳, 等. 新型高热导率氮化铝基微波衰减陶瓷研究[J]. 稀有金属材料与工程, 2020, 49(2):655-660.

ZHANG Yongqing, YIN Shengyi, GAO Xiang-yang, et al. Study on Aluminum Nitride Microwave Attenuation Ceramics with High Thermal Conductivity[J]. Rare Metal Materials and Engineering, 2020, 49(2):655-660.

[23] 何端鵬, 黄雪吟, 任刚,等. 高热导电绝缘氮化铝陶瓷在宇航器件中的应用:概述,挑战和展望[J]. 硅酸盐学报, 2022, 50(6):1701-1714.

HE Duanpeng, HUANG Xueyin, REN Gang, et al. Development on High Thermal Conductiveand Electric Insulative AlN Ceramics in Aerospace Devices[J]. Journal of Chinese Ceramic Society, 2022, 50(6):1701-1714.

[24] 高鹏. 高导热氮化铝基微波衰减材料的制备及性能研究[D]. 北京:北京科技大学, 2015.

GAO Peng. Study on Preparation and Property of Thermal Conductivity AlN Microwave Attenuation Composite Ceramics[D]. Beijing:University of Science and Technology Beijing, 2015.

[25] 刘会灵. 基于氮化铝薄膜的高频、高性能压电声波谐振器的设计与制备研究[D]. 上海:上海师范大学, 2022.

LIU Huiling. Design and Fabrication of High Frequency and High Performance Piezoelectric Acoustic Resonator Based on Aluminum Nitride Thin Film[D]. Shanghai:Shanghai Normal University, 2022.

[26] HICKMAN A L, CHAUDHURI R, BADER S J, et al. Next Generation Electronics on the Ultra-wide-bandgap Aluminum Nitride Platform[J]. Semiconductor Science and Technology, 2021, 36(4):044001.

[27] WANG P R, LI J, WANG G Q, et al. Multimaterial Additive Manufacturing of LTCC Matrix and Silver Conductors for 3D Ceramic Electronics[J]. Advanced Materials Technologies, 2022, 7(8):2101462.

[28] MOUAWAD B, THOLLIN B, BUTTAY C, et al. Direct Copper Bonding for Power Interconnects:Design, Manufacturing, and Test[J]. IEEE Transactions on Components Packaging & Manufacturing Technology, 2017, 5(1):143-150.

[29] WEI X, XU H, ZHAN J, et al. Comparative Studies on Microstructures, Strengths and Reliabilities of Two Types of AlN Direct Bonding Copper Substrates[J]. Ceramics International, 2018, 44(15):18935-18941.

[30] MA S, LIU L, BROMBERG V, et al. Electroless Copper Plating of Inkjet-printed Polydopamine Nanoparticles:a Facile Method to Fabricate Highly Conductive Patterns at Near Room Temperature[J]. ACS Applied Material & Interfaces, 2014, 6(22):19494-19498.

[31] XU W Z, XU J B, LU H S. Direct Copper Plating on Ultra-thin Sputtered Cobalt Film in an Alkaline Bath[J]. Journal of the Electrochemical Society, 2013, 160(12):D3075.

[32] LYU M, LIU J, WANG S, et al. Higher-resolution Selective Metallization on Alumina Substrate by Laser Direct Writing and Electroless Plating[J]. Applied Surface Science, 2016, 366:227-232.

[33] ZHANG J, FENG J, JIA L, et al. Laser-induced Selective Metallization on Polymer Substrates Using Organocopper for Portable Electronics[J]. ACS Applied Materials & Interfaces, 2019, 11(14):13714-13723.

[34] 林國强. 陶瓷元件免烧型贱金属电极制备技术研究[D]. 成都:电子科技大学, 2017.

LIN Guoqiang. Research on Preparation Technology of Ceramic Component with Sintering-free Base Metal Electrode[D]. Chengdu:University of Electronic Science and Technology, 2017.

[35] 张景. 喷墨印制用银基功能性油墨的制备及应用研究[D]. 成都:电子科技大学, 2017.

ZHANG Jing. Research on Preparation and Application of Inkjet Printing with Silver Based Functional Inks[D]. Chengdu:University of Electronic Science and Technology, 2017.

[36] 钱垒, 兰红波, 赵佳伟, 等. 电场驱动喷射沉积3D打印[J]. 中国科学:技术科学, 2018, 48(7):773-782.

QIAN Lei, LAN Hongbo, ZHAO Jiawei, et al. Electric-field-driven Jet Deposition 3D Printing[J]. Scientia Sinica(Technological), 2018, 48(7):773-782.

[37] 张勇霞, 张广明, 周龙健,等. 电场驱动喷射微3D打印的高性能纸基电路制造工艺研究[J]. 中国机械工程, 2022, 33(10):1244-1259.

ZHANG Yongxia, ZHANG Guangming, ZHOU Longjian, et al. High performance Paper-based Electronic Fabricated by Electric-field-driven Jet Micro 3D Printing[J]. China Mechanical Engineering, 2022,33(10):1244-1259.

[38] ZHANG G, LAN H, QIAN L, et al. A Microscale 3D Printing Based on the Electric-field-driven Jet[J]. 3D Printing and Additive Manufacturing, 2020, 7(1):37-44.

[39] DELAGE A, DELHOTE N, VERDEYME S, et al. Aerosol Jet Printing of Millimeter Wave Transmission Lines on 3D Ceramic Substrates Made by Additive Manufacturing[C]∥2018 IEEE/MTT-S International Microwave Symposium-IMS. Philadelphia:IEEE, 2018:1557-1560.

[40] KITTILA M, HAGBERG J, JAKKU E, et al. Direct Gravure Printing(DGP) Method for Printing Fine-line Electrical Circuits on Ceramics[J]. IEEE Transactions on Electronics Packaging Manufacturing, 2004, 27(2):109-114.

[41] ZHAO F, JIAO C, XIE D. Research on Laser-assisted Selective Metallization of a 3D Printed Ceramic Surface[J]. RSC Advances, 2020, 10(72):44015-44024.