采用曲面综合法的复杂齿面微分修形与拓扑结构设计

魏冰阳 古德万 曹雪梅 杨建军

摘要:針对高减比准双曲面(HRH)齿轮空间曲面极端扭转、曲率修正难度大的问题,提出了刀具双向修形点接触齿面修正方法。利用ease-off曲面综合法、齿面微分修形、拓扑结构精益化设计,实现了点接触齿面啮合质量的精确控制。建立了曲面综合法齿面微分精益化设计计算流程,给出了轻修形、内对角重修形、内对角轻修形三种拓扑结构设计形式;利用齿面承载接触分析(LTCA)方法,对比了上述三种形式的齿面啮合刚度、传动误差及载荷分布特性,其中内对角轻修形方式的接触性能最好。进行了HRH齿轮动态啮合性能试验,齿面接触斑点检验了点接触齿面ease-off梯度特征。研究结果表明,实测振动特性变化规律与啮合刚度、承载传动误差(LTE)理论仿真分析一致。齿轮在较宽转速与载荷范围运转平稳,验证了所设计HRH齿轮的齿形关系正确,微分精益化修形控制良好。

关键词:高减比准双曲面齿轮;微分几何;拓扑修形;齿面承载接触分析

中图分类号:TH132

DOI:10.3969/j.issn.1004132X.2023.11.001

Differential Modification and Topological Structure Design of Complex Tooth

Surfaces by Surface Synthesis Method

WEI Bingyang1 GU Dewan1 CAO Xuemei1,2 YANG Jianjun1,2

1.School of Mechatronics Engineering,Henan University of Science and Technology,Luoyang,

Henan,471000

2.Collaborative Innovation Center of Machinery Equipment Advanced Manufacturing of Henan

Province,Luoyang,Henan,471000

Abstract: Aiming at the problems that the space surfaces of HRH gears were extremely torsional and it was difficult to correct the curvature, a tooth surface correction method of tool bidirectional trimming point contact was proposed. By using ease-off surface synthesis method, differential modification of tooth surfaces and lean topological structure design, precise control of meshing quality for point contact tooth surfaces was realized. The calculation flow of tooth surface differential lean design for surface synthesis method was established, and three topological structure design forms of light modification, inner diagonal heavy modification and inner diagonal light modification were given. The tooth surfaces meshing stiffnesses, transmission errors and load distribution characteristics of the three forms were compared by LTCA method, and the contact performance of the inner diagonal light modification was the best. The dynamic meshing performance tests of HRH gears were carried out, and ease-off gradient characteristics of point contact tooth surfaces were tested by tooth surface contact spots. The results show that the measured vibration characteristics are consistent with the mesh stiffness and loaded transmission error(LTE) theoretical simulation analysis. The gears run smoothly in a wide range of rotational speed and load, which proves that the tooth shape relation of the designed HRH gears is correct and the differential lean modification is well controlled.

Key words: high reduction hypoid(HRH) gear; differential geometry; topological modification; loaded tooth contact analysis(LTCA)

0 引言

高减比准双曲面(high reduction hypoid,HRH)齿轮具有质量小、效率高的优势[1],在机电高密度集成动力传输领域具有广阔的应用前景。但HRH齿轮齿面设计与性能控制涉及空间啮合理论,曲面拓扑结构复杂,齿面加工设计与数值仿真难度极大。文献[2-3]通过啮合仿真研究了HRH齿轮的几何演变规律,设计了三齿HRH齿轮,进行了初步的试验验证。但大多数研究目前尚局限于一般的螺旋锥齿轮(弧齿锥齿轮与准双曲面齿轮)加工。文献[4]通过引入数字化合成误差概念,建立了含有齿形误差和安装误差的螺旋锥齿轮的数字化真实齿面模型,给出了高精度数字化真实齿面的螺旋锥齿轮齿面接触分析方法。文献[5-6]研究了机械式铣齿机加工参数转化为数控磨齿机运动参数的原理,给出了相应转换关系表达式,进一步研究了齿形误差的测量与补偿方法。文献[7]基于机床坐标高阶万能运动原理给出了齿面高阶误差的修形方法。文献[8-9]给出了一种直接面向六轴CNC机床的齿面加工与误差修正方法,通过运动轴的高阶控制可以完成对齿面的高阶修正。文献[10]基于共轭齿廓修形原理,研究了弧齿锥齿轮高阶传动误差的齿面修正与设计方法。文献[11]通过对齿轮啮合第三定律进行修正,提出了准双曲面齿轮共轭齿面相对曲率的计算方法,利用ease-off拓扑和空载传动误差评价齿面间的共轭啮合特性。文献[12]研究了高阶传动误差修形的弧齿锥齿轮与准双曲面齿轮的齿面动态啮合性能。文献[13]研究了双螺旋法双面切削准双曲面齿轮的加工方法,验证了Levenberg-Marquard算法的齿面误差修正精度。文献[14]研究了五轴机床加工锥齿轮的方法,建立了机床参数与齿面误差的灵敏度矩阵。文献[15]分析了不同刀具截形对齿面误差和啮合性能的影响。文献[16]针对端面铣削螺旋锥齿轮和准双曲面齿轮的全工序法,提出了一种新的锥度收缩设计方法。文献[17]建立了三面刃刀具滚切准双曲面齿轮的数学模型,分析了刀具误差对齿面啮合特性的影响。

上述研究较好地解决了高性能螺旋锥齿轮齿面加工与啮合质量控制问题。但针对HRH齿轮齿面高度扭转、微分结构复杂的问题,上述方法难以适应。鉴于此,本课题组在文献[18-19]中提出了曲面综合法,通过全齿面的综合来控制齿面拓扑修形的精度,本文将以此为基础并综合曲面分析、刀具修形的方法来解决HRH齿轮齿面高度扭转、曲率修正难度大的问题,同时构建了精益化闭环设计流程,最后进行了啮合质量检验、动态性能测试。

1 齿面拓扑结构设计

准双曲面齿轮的大轮在多数情况下采用成形法加工,该方法导致大轮的齿廓曲率小,为弥补这一缺陷,与此相配的小轮必需采用刀倾或变性方法加工,以满足齿面接触点对综合曲率的要求。但上述两种方法对模数较小、齿面高度扭转的HRH齿轮并不适用,因此,本文提出一种大轮刀具修形、小轮一般滚切法,在简化加工计算的同时,达到点接触齿面修正的目的。

1.1 刀具廓形

大轮刀具(刀盘或砂轮)采用二次抛物线修形(图1)。设刀具曲纹坐标(θ,u),中点M0为修形基点,α0为压力角。刀廓抛物线及其微分方程为

式中,a1为曲率参数;u0为位置参数。

修形后,刀具压力角α为参数u的函数,可表示为

α(u)=α0+arctan w′(2)

大轮刀具曲面为图1所示的旋转曲面,其齿面坐标和法向量分別为

rt=(rucos θ,rusin θ,ucos α)T(3)

nt=(-cos αcos θ,cos αsin θ,sin α)T (4)

ru=r0-usin α

式中, r0为刀尖成形半径。

将式(2)代入式(3)可得到修形后的刀具方程。成形法加工时,大轮廓形与刀具廓形一致,只是所表达的坐标系不同,通过坐标变换即可得到大轮方程。上述仅给出了工作面(左齿面)的方程,右齿面可由对称性得到。

1.2 齿面设计

齿廓方向yH通过图1所示的方式修形, 齿面纵向xL方向(图2)依据大小轮刀具的不同成形曲率半径来修正,这样在齿面两个方向上都会产生一定的曲率差,从而形成点接触齿面。共轭齿面与修形齿面相当于两个密切曲面(图2a),其法线方向的误差代表齿面修形后的失配量Zd,齿面失配量呈椭圆梯度扩展(图2b),图中,a、b分别 为接触椭圆的长轴和短轴,q为齿面之间啮合时的渐进方向夹角,λ为接触椭圆的倾斜角。将修形量表示为失配ease-off曲面[19],对其解析可获得齿面的差曲线(AA′方向)、接触路径(ks方向曲率)与承载传动误差(loaded transmission error, LTE)等啮合特性。

利用ease-off曲面综合法,可计算出小轮加工参数[18],从而对齿面的啮合性能实现控制。

2 曲面综合法的计算流程

由前面分析可知大轮修形参数有2个:曲率参数a1、位置参数u0。大轮加工参数有4个:轮坯安装角δm2、轴向轮位Xg2、径向刀位Sr2、角向刀位Q2。小轮一般滚切加工有7个参数:轮坯安装角δm1、轴向轮位Xg1、径向刀位Sr1、角向刀位

Q1、床位Xb1、垂直轮位Em1、滚比im1。曲面综合法的加工参数比刀倾、变性法加工参数少2个,可使编程计算、机床调整大为简化。这些参数的求解计算流程如下:

(1)预置刀具修形量(a1,u0)(图1)、梯度椭圆参数(a,b,λ,q )(图2);

(2)建立曲面综合法方程[18],求解小轮齿面加工参数(表1);

(3)依据加工参数建立齿面三维模型,求解ease-off曲面;

(4)解析ease-off曲面,获得齿面的接触特性:差曲线、接触路径、LTE;

(5)返回步骤(1)修正预置参数,迭代步骤(2)~步骤(4),直至接触特性参数满足设计要求为止。

根据上述计算流程,设计了三种拓扑结构齿面,如图3所示,其中X、Y为齿面位置参数(单位:mm),Z为失配量(单位:μm);各分图中上图为ease-off曲面,下图为差曲线和接触路径。

由图3可知,轻修形形式(a形式)齿面失配量小,接触路径倾斜小,仅齿面中部接触路径沿齿面边缘延伸,啮入端与啮出端失配量分别为29.11 μm、36.59 μm。内对角重修形形式(b形式)倾斜角度大,修形量大,接触路径呈内对角穿过齿面,啮入端与啮出端失配量分别为33.95 μm、43.32 μm。考虑到载荷分布向大轮齿根、小轮齿顶倾斜,在齿面拓扑结构设计上,啮出失配量应大于啮出段失配量,因此内对角轻修形形式(c形式)接触路径保持了大的内对角,同时增大了啮出端的失配量(40.74 μm),减小了啮入端失配量(27.27 μm),传动误差向啮入段倾斜。

3 啮合性能分析

建立HRH齿轮齿面承载接触分析(loaded tooth contact analysis, LTCA)模型,啮合刚度、变形协调方程的求解方法见文献[20]。对上述3种设计选取5种大轮负载T2=20,100,200,300,400 N·m进行LTCA计算,所得啮合刚度与LTE如图4所示,各分图中右图中的点状抛物线表示当前齿,其两侧抛物线表示前齿和后齿。由图4可以看出,HRH齿轮的啮合刚度和LTE的平稳性较好。与图4b对比,图4c的抛物线向右延伸。为实现齿面微分结构的精益化设计,对3种刚度和LTE数据作进一步对比分析,分别见表2和表3。

由啮合刚度数据(表2)可知,在宏观几何参数相同的条件下,修形量是影响轮齿啮合刚度的主要因素,因齿面失配直接导致了接触刚度降低。在三种结构里,a形式的平均啮合刚度最大,但过早出现了边缘接触,在载荷较大时其波动量(极差)大于c形式的波动量;从波动量看c形式最好,说明c形式的拓扑结构设计最为合理。

由LTE数据(表3)可知,LTE与刚度密切相关,但它们的变化规律不完全一致。在齿面拓扑结构设计上应优先考虑边缘接触情况,再综合考虑LTE、刚度激励情况。如当T2=200,300 N·m时,c形式的刚度、LTE变化相对较小,同时边缘无载荷集中。对于b形式,由于失配量大,其刚度与LTE波动均较大。

对上述3種设计选取3种大轮负载T2=100,200,300 N·m进行载荷与接触应力分布的分析,如图5所示,各分图中上图为齿面啮合时载荷分布,下图为接触应力云图。

由载荷分布(图5)可知,a形式在T2=100 N·m时齿面边缘出现了严重的载荷集中,最大接触应力为713.5 MPa;随着载荷的增大,b形式与c形式的优势更加明显,在T2=300 N·m时,由于边缘接触,a形式的边缘应力达到了1424 MPa,b形式与c形式的载荷峰值仍分布于齿面中部,其中c形式的载荷峰值最小,最大接触应力也最小(1267.5 MPa)。由最大接触应力对比(图5和表3)可知,c形式的受载情况最好,说明采用非对称修形起到了调节载荷分布的作用。

4 动态啮合性能试验

以c形式设计为例,其加工参数计算如表1所示,本研究在磨齿机上完成HRH齿轮的最终加工,保证齿面精度达到5级后进行动态啮合性能试验。

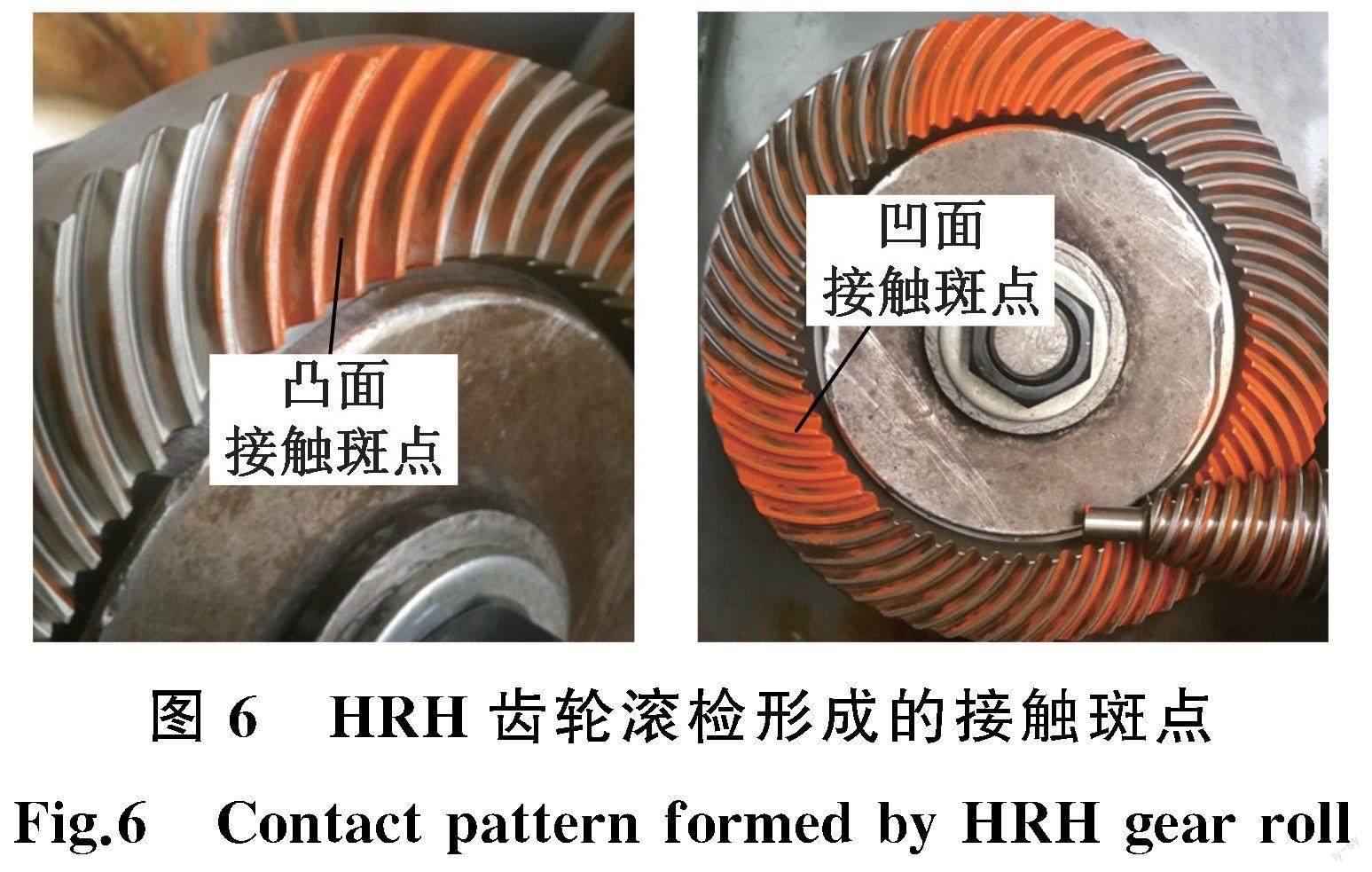

4.1 齿面接触质量检验

齿面接触斑点检验能够反映齿面啮合质量。如图6所示,所设计HRH齿轮上滚检接触斑点的椭圆梯度控制良好,符合局部共轭点接触齿面的失配特征。

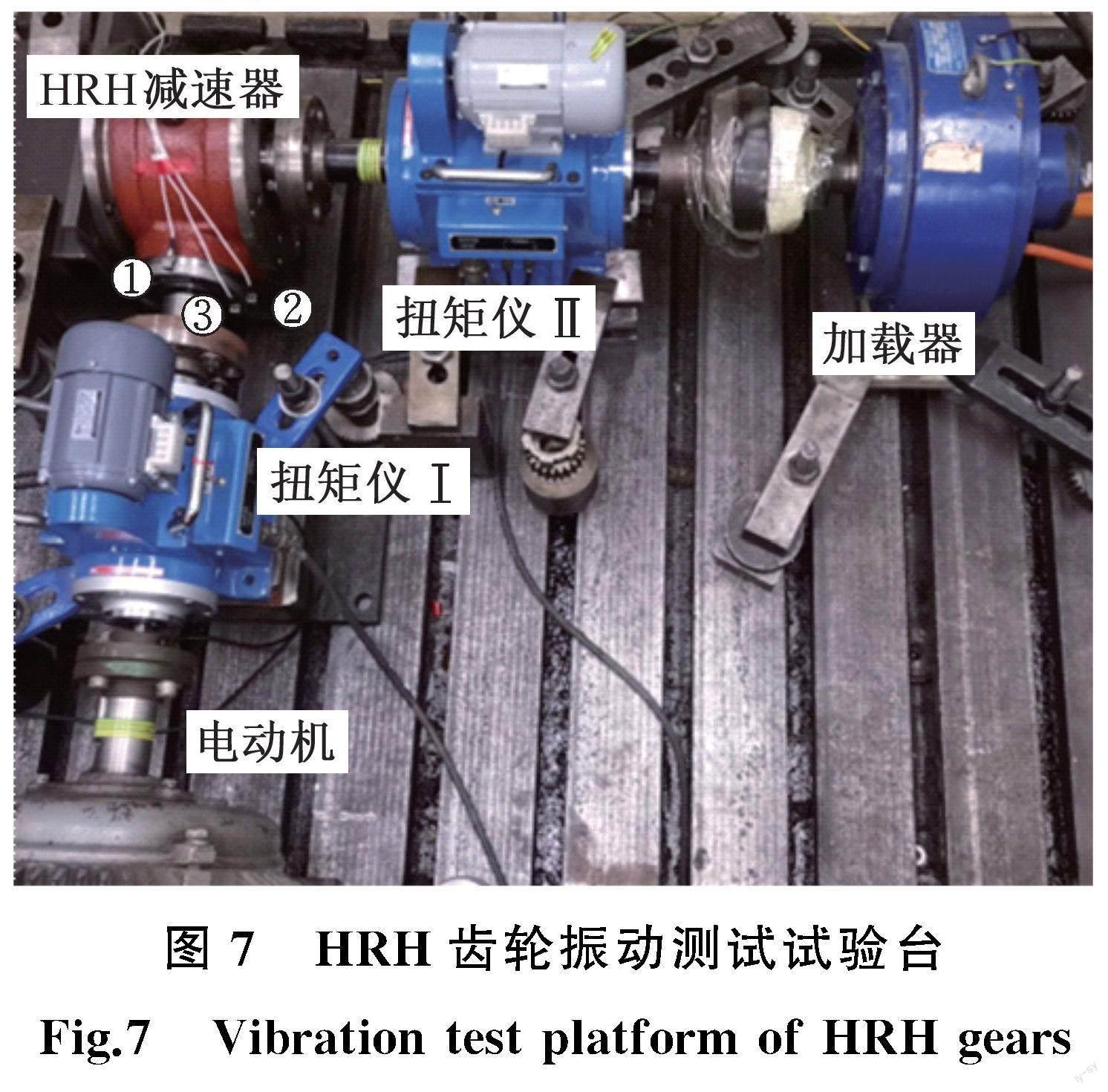

4.2 振动频谱分析

振动频谱分析可以反映齿面动态啮合状况。为保证HRH齿轮副的安装精度,专门制造了齿轮箱,搭建了图7所示的试验台。利用m+p振动测试系统进行振动信号的采集和处理。将加速度传感器安装在输入端轴向(3号通道)、径向(2号通道)与垂直(1号通道)3个正交方向上。分析试验数据发现3个方向上的振动谐波频谱一致,且径向振动信号最强,所以重点观察2号通道的振动信号,并分析齿轮的动态啮合性能。

图8所示为小轮输入转速n1=1590 r/min,大轮负载T2=20,100,200,300 N·m四种载荷下的频谱信号,可以看出,啮合振动主要为齿轮啮合基频与轴频信号,各次谐波信号明显,齿频为3倍轴频,谐波成分上容易发生调制。依据前6阶谐波振动能量,T2=100 N·m时振动最为剧烈,T2=200,300 N·m时相对较为平稳。说明随着载荷的增大,实际承载齿数增加,啮合刚度与传动误差激励减弱,这一特性与表2和表3中的分析结果基本相符。从图8和表2中可以看出,振动加速度与刚度极差所反映的激励特性一致,在T2=200 N·m时齿轮啮合最为平稳。

图9所示为n1=2040 r/min时四种载荷下的振动特性分析结果,可以看出,T2=300 N·m时的平稳性优于T2=200 N·m时的平稳性,与表3中LTE极差所反映结果一致。

由上述试验结果可知,啮合刚度与LTE仿真能够较为准确地反映齿面啮合动力学特性;在较宽转速与载荷范围内齿轮副运转平稳。说明所设计HRH齿轮的齿形关系正确,齿面微分结构控制良好。

5 结论

(1)针对高减比准双曲面 (HRH)齿轮加工难度高、啮合质量难以控制的问题,提出了刀具双向修形曲面综合法设计思路,解决了HRH齿轮点接触齿面曲率修正的难题。给出了三种不同对角修形方式,对ease-off曲面、差曲线、接触路径进行了分析。通过齿面承载接触分析(LTCA),对比了不同修形方式的啮合刚度、承载传动误差(LTE)及载荷分布规律。研究结果表明,内对角轻修形方式的综合性能最好,具有啮合刚度小、LTE波动小、载荷分布合理、接触应力小的特点。

(2)齿面接触斑点检验符合点接触ease-off梯度特征;齿轮振动特性试验与啮合刚度、LTE理论仿真分析一致。在较宽转速与载荷范围内齿轮运转平稳,说明齿面微分结构设计良好。本研究为高性能复杂齿面精益化设计提供了思路。

参考文献:

[1] HERMANN S. Tribology Aspects in Angular Transmission Systems Part Ⅷ:Super-reduction Hypoid Gears[J]. Gear Technology, 2011,28(5):42-48.

[2] 魏冰阳,张辉,仝昂鑫,等. 少齿数大速比准双曲面齿轮的三维仿真与试验[J].机械传动, 2014,38(10): 155-157.

WEI Bingyang, ZHANG Hui, TONG Angxin, et al. 3D Simulation and Experiment of Hypoid Gear with Few Teeth and Large Speed[J]. Journal of Mechanical Transmission, 2014, 38(10):155-157.

[3] 魏冰阳,周伟光,杨建军. 高减速比准双曲面齿轮的几何演变[J].河南科技大学学报(自然科学版), 2017, 38(3):19-24.

WEI Bingyang, ZHOU Weiguang, YANG Jianjun. Geometric Evolution of High Ratio Hypoid Gear[J]. Journal of Henan University of Science and Technology(Natural Science), 2017, 38(3):19-24.

[4] 汪中厚,李刚,久保爱三. 基于数字化真实齿面的螺旋锥齿轮齿面接触分析[J].机械工程学报, 2014,50(15): 1-11.

WANG Zhonmghou, LI Gang, KUBO Aizoh. Tooth Contact Analysis of Spiral Bevel Gears Based on Digital Real Tooth Surfaces[J]. Journal of Mechanical Engineering,2014,50(15): 1-11.

[5] 唐进元,聂金安,王智泉. 螺旋锥齿轮机床五轴联动数学模型创成算法[J].中南大学学报(自然科学版), 2011,42(10):3033-3039.

TANG Jinyuan, NIE Jinan, WANG Zhiquan. Mathematical Model of Kinematics Transformation for Five-axis Linkage CNC Hypoid Generator[J]. Journal of Central South University(Natural Science), 2011, 42(10):3033-3039.

[6] DING Han, TANG Jinyuan, SHAO Wen, et al. Optimal Modification of Tooth Flank Form Error Considering Measurement and Compensation of Cutter Geometric Errors for Spiral Bevel and Hypoid Gears[J]. Mechanism and Machine Theory, 2017, 118:14-31.

[7] FAN Qi. Tooth Surface Error Correction for Face-hobbed Hypoid Gears[J]. Journal of Mechanical Design, 2010, 132(1):1-8.

[8] SHIH Y P, FONG Z H. Flank Correction for Spiral Bevel and Hypoid Gears on a Six-axis CNC Hypoid Generator[J]. Journal of Mechanical Design, 2008, 130(6):062604.

[9] ZHOU Y, CHEN Z C, TANG J, et al. An Innovative Approach to NC Programming for Accurate Five-axis Flank Milling of Spiral Bevel or Hypoid Gears[J]. Computer-Aided Design, 2017, 84:15-24.

[10] 曹雪梅,鄧效忠,聂少武. 基于共轭齿面修正的航空弧齿锥齿轮高阶传动误差齿面拓扑结构设计[J].航空动力学报, 2015,30(1):195-200.

CAO Xuemei, DENG Xiaozhong, NIE Shaowu. Ease-off Flank Topography Design for Aviation Spiral Bevel Gears with Higher-order Transmission Errors by Modification of Conjugate[J]. Journal of Aerospace Power,2015, 30(1):195-200.

[11] YANG J J, SHI Z H, ZHANG H, et al. Dynamic Analysis of Spiral Bevel and Hypoid Gears with High-order Transmission Errors[J]. Journal of Sound and Vibration. 2018, 417:149-164.

[12] DOONER D B. On the Third Law of Gearing:a Study on Hypoid Gear Tooth Contact[J]. Mechanism and Machine Theory, 2019, 134 :224-248.

[13] WU Shunxing, YAN Hongzhi, WANG Zhiyong, et al. Tooth Surface Error Correction of Hypoid Gears Machined by Duplex Helical Method[J].Journal Central South University of Technology, 2021,28,(5):1402-1411.

[14] SHIH Y P, SUN Z H, LAI K L. A Flank Correction Face-milling Method For Bevel Gears Using a Five-axis CNC Machine[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(9/12):3635-3652.

[15] LIANG Chengcheng, ZHU Caichao, LIU Siyuan, et al. Investigation of the Effects with Linear, Circular and Polynomial Blades on Contact Characteristics for Face-hobbed Hypoid Gears[J]. Mechanism and Machine Theory, 2020, 146:215001.

[16] YANG Yu, MAO Shimin, CAO Wei, et al. A Novel Taper Design Method for Face-milled Spiral Bevel and Hypoid Gears by Completing Process Method[J]. International Journal of Precision Engineering and Manufacturing, 2022,23(1):1-13.

[17] SONG Chaosheng, LIANG Chengcheng, ZHU Caichao, et al. Computational Investigation of Three-faced Blade Errors on Contact Behaviors for Face-hobbed Hypoid Gears[J]. Journal of Mechanical Science and Technology, 2020, 34(7):2913-2921.

[18] 魏冰阳,邓效忠,仝昂鑫,等. 曲面综合法弧齿锥齿轮加工参数计算[J].机械工程学报, 2016,52(1): 20-25.

WEI Bingyang, DENG Xiaozhong, TONG Ang-xin, et al. Surface Synthesis Method on Generating Parameters Computation of Spiral Bevel Gears[J]. Journal of Mechanical Engineering, 2016, 52(1):20-25.

[19] 魏冰阳,杨建军,全昂鑫,等. 基于等距Ease-off曲面的轮齿啮合仿真分析[J].航空动力学报, 2017, 32(5):1259-1265.

WEI Bingyang, YANG Jianjun, TONG Angxin, et al. Tooth Meshing Simulation and Analysis Based on Isometric Mapping Ease-off Surface[J]. Journal of Aerospace Power, 2017, 32(5):1259-1265.

[20] 魏冰陽,李家琦,王文胜. 基于差齿面拓扑的轮齿承载拟赫兹接触分析[J].中国机械工程, 2021,32(18):2174-2180.

WEI Bingyang, LI Jiaqi, WANG Wensheng. Quasi-Hertz Loaded Tooth Contact Analysis of Gears Based on Ease-off Surface Topology[J]. China Mechanical Engineering, 2021,32(18):2174-2180.