纵向超声辅助螺旋磨削Ti3Al微孔的磨削力模型研究

高国富 王得宇 潘贤荣 乔淮 浮宗霞 向道辉 赵波

摘要:为建立超声辅助螺旋磨孔过程中磨削力的预测模型,充分发挥磨削力在Ti3Al微孔磨削工艺参数优化中的指导作用,基于切屑断面面积理论,分析了超声振动下切削变形力和摩擦力的变化,建立了超声螺旋磨孔的磨削力模型。搭建超声辅助螺旋磨削Ti3Al微孔实验平台,采集磨削力数据并与所建模型进行验证。研究结果表明,磨削力随着主轴自转速度的增大而减小,并随着进给速度的增大而增大;当超声振幅由0增大至1.6 μm时,平面磨削力和轴向磨削力分别减小了27.2%和28%。超声螺旋磨孔磨削力模型的预测结果与实验数据显示出良好的一致性,数值误差保持在20%以内,为超声辅助螺旋磨削Ti3Al微孔的工艺参数优化提供了理论依据。

关键词:纵向超声;螺旋磨削;孔加工;磨削力

中图分类号:TH16; TG580.1

DOI:10.3969/j.issn.1004132X.2023.11.003

Study on Grinding Force Model of Longitudinal Ultrasonic Assisted

Helical Grinding Ti3Al Microholes

GAO Guofu WANG Deyu PAN Xianrong QIAO Huai FU Zongxia XIANG Daohui ZHAO Bo

School of Mechanical and Power Engineering,Henan Polytechnic University,Jiaozuo,Henan,454000

Abstract: In order to establish the prediction model of grinding force in ultrasonic assisted helical grinding processes and give full play to the guiding role of grinding force in the optimization of Ti3Al microhole grinding parameters, the changes of cutting deformation forces and friction forces were analyzed under ultrasonic vibrations based on the chip section area theory, and the grinding force model of ultrasonic helical grinding hole was established. The grinding force data were collected and verified with the established model by setting up an ultrasonic assisted helical grinding Ti3Al microhole experimental platform. The results show that the grinding forces decrease with the increasing of spindle rotation speeds and increase with the increasing of feed speeds. When the ultrasonic amplitudes increase from 0 to 1.6 μm, the surface grinding forces and axial grinding forces are decreased by 27.2% and 28%, respectively. The prediction results of ultrasonic helical grinding force model are in good agreement with the experimental data, and the numerical errors are kept within 20%, which provides a theoretical basis for the optimization of processing parameters of ultrasonic assisted helical grinding of Ti3Al microholes.

Key words: longitudinal ultrasonic; helical grinding; hole making; grinding force

0 引言

Ti3Al系金屬间化合物具有高强度、高弹性模量、低密度和良好的组织结构稳定性等优异性能[1],是使用最广泛、最具发展潜力、最有希望替代钛合金和高温合金的轻质高温合金材料,备受航空航天领域关注[2]。Ti3Al系金属间化合物作为航空发动机零部件使用时,需要加工大量的微小孔以实现与其他结构件的机械连接,这对该类零件的孔壁质量具有较高的要求。然而Ti3Al系金属间化合物属于典型的难加工材料,具有本征性脆、切削力大、切削温度高、刀具磨损严重、加工质量保证困难、切削加工性能较差的特点[3]。

目前在机械加工中,将直径为0.5~2.5 mm的小孔称为微孔。以钻孔为代表的传统微孔制孔方式由于其加工环境为半封闭空间,切屑容易对孔壁造成二次损伤,使其质量较差,严重影响零件的使用性能[4]。为了保证孔加工的质量,需要在钻孔后对孔壁进行螺旋磨削加工,以提高工件孔壁的表面质量及其综合使用性能[5]。

与传统的磨削工艺相比,超声辅助磨削加工可以提高工件表面的加工质量。DING等[6]进行了超声辅助磨削碳化硅陶瓷的试验,结果表明超声辅助磨削可以有效地减小加工表面粗糙度。FENG 等[7]开展了纵扭复合超声辅助螺旋磨削加工盲孔的实验,结果表明纵扭复合超声振动有利于减小切削力、提高加工表面质量。

在磨削加工中,磨削力是磨削加工中的重要参数,同时超声波辅助加工可以有效减小磨削力。CAO等[8]建立了超声辅助内圆磨削碳化硅陶瓷的磨削力理论预测模型,结果表明超声辅助磨削可以有效增大工件材料的脆韧性过渡深度并减小磨削力。LEI等[9]对单颗磨粒的磨削情况进行了分析,并建立了磨粒磨削力随时间变化的理论模型,结果表明超声振动可以有效降低磨粒磨损并减小其磨削力。林佳杰[4]基于压痕断裂力学理论建立了超声螺旋磨削制孔加工的磨削力预测模型,结果表明磨削力随着超声振幅的增大而减小。以上研究或基于因次解析法建立平面磨削力模型,或考虑压痕断裂力学建立整体磨削力模型,或根据切削断面理论建立平面二维磨削力模型。然而,在磨削加工中由于引入超声振动继而会引起切削断面面积和摩擦因数的变化,因此这些因素在三维磨削力模型的建立过程中应被考虑。

基于此,本文对超声辅助螺旋磨削Ti3Al微孔孔壁的磨削力进行研究,建立超声螺旋磨孔磨削力沿切向、法向和轴向的三维磨削力模型。一方面基于切削变形力中的切削断面面积对摩擦力中的磨粒磨削面积进行深入分析,另一方面考虑超声振动对摩擦因数的影响,并带入磨削力模型中进行分析。继而实现从加工机理上研究超声振动下磨粒的摩擦力变化情况。同时进行Ti3Al微孔孔壁的磨削力实验并对所建理论模型进行验证。

1 超声振动下单个磨粒运动特性分析

为了探讨超声螺旋磨削对孔壁的加工情况,使用运动学理论对单颗磨粒的运动情况进行分析。刀具的螺旋磨削是指磨针在自身旋转的同时绕中心轴公转的过程,可以分解为主轴自转和主轴的螺旋进给两种运动,如图1所示。与普通螺旋磨削相比,超声螺旋磨削增加了轴向超声振动。

在超声螺旋磨削加工中,孔中心轴与磨针中心轴偏离一定位置,刀具在孔内旋转螺旋进给的同时对刀具施加纵向超声振动,固结在磨针上的磨粒对工件材料进行加工。

为了便于分析研究超声振动辅助螺旋磨削中磨粒的切削行为,以工件上表面加工孔中心为原点建立了坐标系。假设工件相对静止,刀具的运动轨迹可分解为四种:①沿轴向的超声振动,②沿轴向的进给运动,③刀具的自转,④刀具在oxy平面上绕孔中心轴的公转运动。因此在超声螺旋磨削加工中,将磨针上磨粒的运动轨迹在坐标系中表示为

式中:n1为主轴公转速度;n2为主轴自转速度;D为磨孔直径;d为磨针直径;A为纵向超声振动最大振幅;f为轴向超声振动频率;vf为轴向进给速度。

式(1)中,当A=0时即为普通螺旋磨削的磨粒运动方程。选择合适的加工参数绘制出超声螺旋磨孔和普通螺旋磨孔的磨粒运动轨迹曲线,见图2a,可以看出,超声状态和普通状态下的轨迹线条交错导致不易观察超声振动辅助下单个磨粒的运动特性。为了进一步便于分析,选取图2a中局部线条进行放大,图2b为超声螺旋磨孔和普通螺旋磨孔的磨粒运动轨迹在坐标系下的局部运动路线图。

由图2b可以清楚地看出,超声条件下磨粒的轨迹是在普通磨粒的轨迹上做正弦运动,从材料去除角度来看,当磨粒的轴向进给速度小于磨粒在超声振动幅下的振动速度时,在一个振动周期内磨粒与工件存在接触和分离。从切削速度角度来看,相同时间内超声辅助磨削的运动路程远大于普通磨削状态下的路程,因此超声状态下磨粒磨削速度大于普通磨削状态下磨粒磨削速度。

2 超声辅助螺旋磨孔的磨削力分析

磨削力是磨削加工的重要参数,影响着加工质量与加工效率,是决定磨削效果的重要指标。磨削力主要由磨削过程中切削变形力和摩擦力共同组成,通过分析可以得到磨削过程中磨粒与材料的相互作用关系。由于超声辅助磨削加工方式与普通磨削有所不同,因此需要对其磨削力进行研究,进一步分析其去除机理。

在对超声辅助螺旋磨削加工的研究中,本文将使用切屑断面面积理论[10]对其磨削力进行理论推导,解释超声辅助在螺旋磨孔中对磨削力的作用。

2.1 切削变形力

考虑加工中磨针的运动情况,分析磨针对工件一次磨削进给中的加工情况,如图3所示。

如图3所示,在三角形coo′中由余弦定理可以得到:

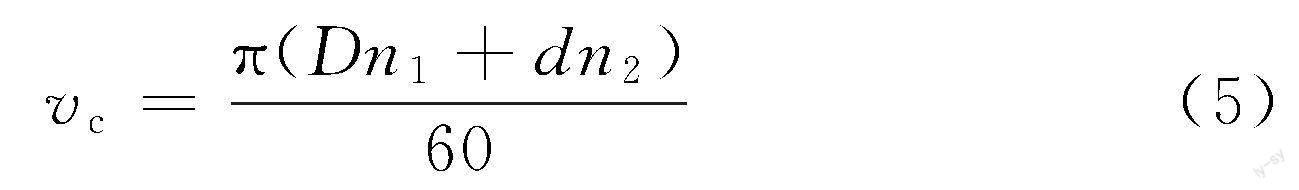

故弧长L对应的角度α为

其中,ap为磨削深度,则弧长L为

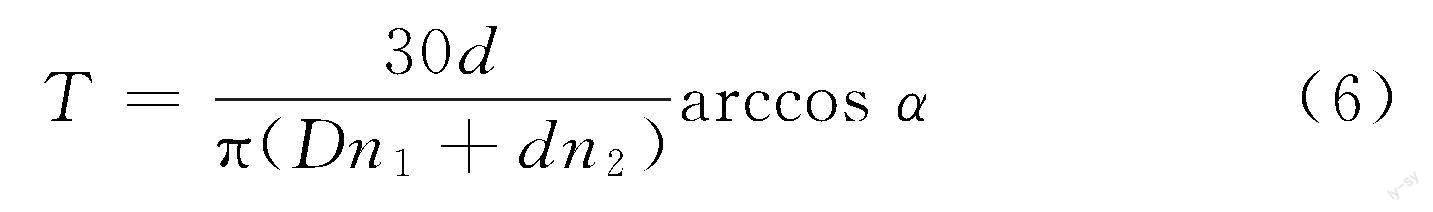

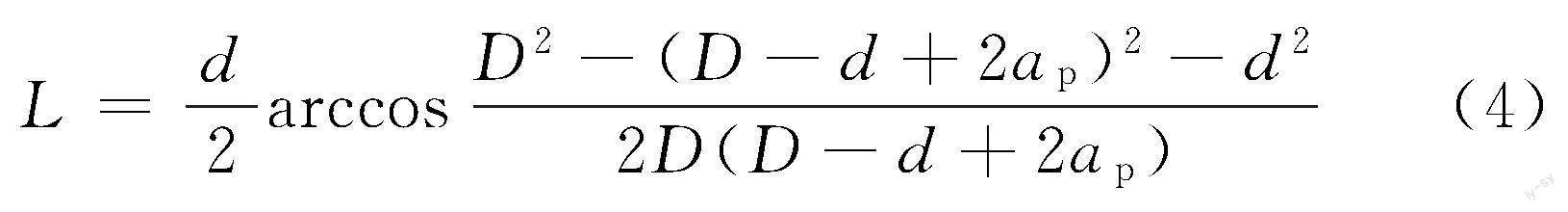

在磨削加工中,平面合速度vc為主轴公转速度与自转速度之和,可表示为

则在一次磨削进给中,磨粒与工件相互作用的单位时间T为

因此,在时间T内,螺旋磨削磨粒的切削轨迹长度Lc为

如图3所示,设平面合速度vc和进给速度vf的合速度为vs,vs和vc的夹角为φ。单个颗粒在超声振动下的运动轨迹是沿vs方向上做正弦振动,以普通磨粒运动轨迹为轴,超声运动轨迹为

A(t)=Asin(2πft)(8)

则在单位时间T内超声辅助螺旋磨削的磨粒的切削轨迹长度Lu为

在加工过程中,从磨针接触工件开始,当磨削时间大于T时,磨针磨削体积开始稳定,单位时间T内磨针对材料的去除量为

则超声辅助螺旋磨削的磨粒平均磨屑断面面积C为

式中,N为单位时间内参与磨削的磨粒数。

根据切屑断面面积理论,作用在单颗磨粒上的法向力与磨屑断面面积成正比,则超声辅助磨削的切削法向力Fnc可表示为

式中,k为系数。

由于磨针的各个磨粒形状、分布各不相同,因此在模型中对磨粒进行如下假设:①磨粒均匀分布在刀具外圆周面上;②磨粒是具有相同形状的圆锥形;③磨粒完全坚硬,突出高度相同。依据假设,建立了图4所示的单颗磨粒磨削模型。在磨削中磨粒逐渐磨损,其中, r为圆锥形磨粒顶部磨损后的半径,ε为磨粒半顶锥角。

切削变形力可分为切向力Ftc和法向力Fnc,考虑磨粒几何形状则有[11]

将式(12)代入式(13),则切削变形引起的切向力Ftc为

综合式(12)、式(14)可得超声辅助螺旋磨削的切削变形模型为

2.2 摩擦力

在磨孔过程中,摩擦力引起的切向力Fts、法向力Fns可表示为[9]

式中,S为单颗磨粒的顶部区域面积;σ为材料的屈服应力值;μ为摩擦因数。

由图4可知,磨粒磨屑断面面积C可表示为

C=2rap+a2ptan ε(17)

由式(11)可得超聲辅助螺旋磨削中的磨粒磨屑断面面积,联立式(11)、式(16)得到磨粒顶端半径r可表示为

则单颗磨粒的顶部区域面积S为

吴博达等[12]的研究结果表明,相较于传统磨削加工技术,超声辅助加工可以有效降低磨粒与工件间的摩擦因数。在本实验的超声振动条件下,超声加工时的摩擦因数μu降低为原有摩擦因数μ的四分之一,在本文分析中令

将式(19)、式(20)代入式(16)得到超声辅助螺旋磨削的摩擦力模型为

2.3 超声辅助螺旋磨孔的磨削力建模

本研究中采用磨针对微孔孔壁进行磨削加工,考虑微孔的孔深与孔径较大、磨针细长且刚性较差,对磨针加工时可能产生的形变进行分析,如图5所示,设其偏斜角度为β。

从磨削力的产生来看,它包含切削变形力(Fnc、 Ftc)与摩擦力(Fns、Fts)。如图5所示,在对磨孔磨削力的分析中,沿空间方向磨削力可以分为三个分力(Fn、Ft、Fz),其中,Fn、Ft分别为水平面内的法向力和切向力,轴向力Fz为沿刀具轴向的力。在对超声螺旋磨孔磨削力的分析中,Fn、Ft、Fz可以表示为

将式(15)、式(21)代入式(22)得到超声辅助螺旋磨孔的磨削力模型为

2.4 对磨削力模型的分析

超声辅助磨削加工下磨粒速度大于普通磨削磨粒速度,在单位时间内Lc小于Lu,故在相同的加工效率下,超声辅助磨削加工下的磨屑断面面积小于普通磨削磨屑断面面积。根据切屑断面面积理论,超声磨孔磨削力FRUHG与普通磨孔磨削力FHG的比值可表示为

在保持超声频率f和速度vs不变的情况下,磨削力比值B随着超声振幅的增大而减小。

由图3可得

将式(6)、式(25)代入式(23),则超声辅助螺旋磨孔的磨削力模型可表示为

在保持超声振幅、超声频率和磨孔深度不变的情况下,Fn和Fz随着vf的增大而增大,并随着vc的增大而减小。在保持vc、vf、ap不变的情况下,Fn、Ft、Fz随着超声振幅的增大而减小。

3 磨削力模型的验证

3.1 实验条件

为了验证所建磨削力模型的正确性,进行超声辅助螺旋磨孔实验。磨孔实验装置主要包括加工机床、超声振动装置、测力系统、刀具和工件,其布局如图6所示。该超声振动系统由超声电源产生信号通过无线传输盘传递至换能器,最后通过变幅杆将放大的振幅传递到刀具上。

实验在JDLVG600E-A10H CNC精雕机上进行,其机床主轴可实现X、Y、Z方向的自由运动以及高速旋转,最大转速可达到32 000 r/min。在实验中采用由Kistler三向测试仪、5057型多通道电荷放大仪和计算机等组成的测力系统对磨削过程中产生的磨削力进行动态检测。测力系统输出的磨削力数据利用计算机软件进行数据分析。对磨削力信号的处理中,选取多个磨削力信号的峰值求平均值,以评价不同加工参数对磨削力的影响。

刀具采用粒度为100目的金刚石磨针,在超景深显微镜上进行观察。在磨针上随机选取多个磨粒对其直径进行测量,计算得到磨粒平均直径为118 μm,磨粒突出高度为72 μm。利用KEYENCELK-G10激光位移传感器测量了磨针的纵向振幅,超声振动系统的共振频率为28 kHz,在测量中保持频率不变,通过改变超声电源功率来改变超声振幅,实验中的超声振幅分别取1.1 μm、1.4 μm、1.6 μm。本次实验工件所用材料为Ti3Al,其主要化学成分和物理机械性能如表1和表2所示。

3.2 实验参数选择

微孔磨削实验工件选取4 mm厚的Ti3Al板,磨孔前使用直径为2 mm的钻头先行钻孔(主轴转速为14 000 r/min,进给速度为20 mm/min),再使用直径为1.2 mm的磨针进行螺旋磨削加工。考虑微小孔多用于其他结构件的机械连接,对其尺寸精度具有较高的要求,因此本实验保持在5 μm的磨削深度下,开展了超声振幅、主轴自转速度和进给速度对磨孔磨削力的影响研究。具体实验参数见表 3。

3.3 模型验证

对测力仪采集的磨削力数据进行分析,可知磨孔过程中磨削力按空间分布有三个分量(Fn、Ft、Fz)。其中Fz为磨针沿轴向的力,受刀具的轴向进给速度影响较大;Fn、Ft分别为水平面内

分析图7可知,模型结果和实验结果的变化趋势一致,且数值结果误差保持在20%以内,验证了所建模型的相对正确性,也表明了建立模型时提出假设的合理性。在改变超声功率、主轴转速、轴向进给速度的情况下,磨削力随着轴向进给速度的增大而增大,并随着超声振幅和主轴自转速度的增大而减小。在所选定的加工参数下,磨孔的平面磨削力总是大于轴向磨削力,这主要是因为在加工中磨粒的轴向进给速度vf远小于在水平面内的合速度vc,夹角φ较小使得切向磨削力主要表现在平面切向方向上,因此,在加工时磨针所受到的轴向磨削力较小。

图7a所示为超声振幅对磨削力的影响,在保持其他情况不变的加工条件下,超声振幅从0增大至1.6 μm时,螺旋磨孔的平面磨削力Fc减小27.2%,轴向磨削力Fz减小28%,总磨削力减小27.4%。这一方面是由于超声振动下磨粒的切削速度增大,使磨粒的磨屑断面面积减小,从而减小了磨削力;另一方面,超声振动改变了磨粒与工件材料之间的接触状态,使材料在一定程度上软化,磨针去除材料时所受磨削力减小。

图7b所示为主轴自转速度对磨削力的影响,在保持其他情况不变的加工条件下,主轴自转速度从8000 r/min增大至12 000 r/min时,平面磨削力Fc减小25.6%,轴向磨削力Fz减小17.4%,总磨削力减小23.4%。由于主轴自转速度的增大,使单位时间内参与磨削的磨粒数量增加,从而减小了单颗磨粒的切屑断面面积,使得平面磨削力和轴向磨削力均减小。

图7c所示为轴向进给速度对磨削力的影响,在保持其他情况不变的加工条件下,轴向进给速度从10 mm/min增大至20 mm/min时,平面磨削力Fc增大6%,轴向磨削力Fz增大44%,总磨削力增大20.1%。由于轴向进给速度的增大,使单位时间内磨针对工件的磨削量增加,单颗磨粒的磨屑断面面积增大,切削变形力和摩擦力也随之增大。在磨削力增大的同时,轴向进给速度增大使夹角φ增大,导致轴向磨削力增速较大。

4 结论

(1)基于超声辅助磨孔的运动学分析和切屑断面面积理论,建立了纵向超声螺旋磨削制孔磨削力预测模型,并通过实验对所建模型进行了验证。结果表明,在所选的实验参数内,模型预测结果与实验数值结果的变化趋势基本一致,数值误差保持在20%以内,在一定程度上验证了模型的正确性以及模型相关假设的合理性。

(2)在螺旋磨孔中引入超声振动有利于减小磨孔中的磨削力,磨削力随着超声振幅的增加而减小。随着超声振动的引入,当超声振幅由0增大至1.6 μm时,平面磨削力减小了27.2%,轴向磨削力减小了28%。

(3)在磨削加工中,将磨削力分为平面磨削力和轴向磨削力。在实验中轴向磨削力始终小于平面磨削力。磨削力随着主轴自转速度的增大而减小,随着轴向进给速度的增大而增大。其中砂轮自转速度对平面磨削力影响较大,轴向进给速度对轴向磨削力影响较大。

(4)在对Ti3Al微孔孔壁进行超声辅助螺旋磨削加工时为了减小磨削力,建议选择10 000~12 000 r/min的主轴自转速度、1.4~1.6 μm的超声振幅和10~15 mm/min的轴向进给速度。

参考文献:

[1] 杨锐.钛铝金属间化合物的进展与挑战[J]. 金属学报, 2015, 51(2):129-147.

YANG Rui. Advances and Challenges of TiAl Base Alloys[J]. Acta Metallurgica Sinica, 2015, 51(2):129-147.

[2] 陈国良. 金属间化合物结构材料研究现状与发展[J]. 材料导报, 2000, 14(9):1-5.

CHEN Guoliang. Research Status and Development of Intermetallic Structural Materials[J]. Materials Review, 2000, 14(9):1-5.

[3] 高国富, 浮宗霞, 王毅, 等. Ti-Al系金属间化合物精密加工研究进展[J]. 稀有金属材料与工程, 2021, 50(5):1867-1882.

GAO Guofu, FU Zongxia, WANG Yi, et al. Progress in Precision Machining of Ti-Al Intermetallic Compounds[J]. Rare Metal Materials and Engineering, 2021, 50(5):1867-1882.

[4] 林佳杰. 工程陶瓷纵扭复合超声螺旋磨削制孔机理与加工质量研究[D]. 广州:广东工业大学, 2020.

LIN Jiajie. Research on Hole Forming Mechanism and Machining Quality of Engineering Ceramics by Longitudinal-torsional Composite Ultrasonic Helical Grinding[D]. Guangzhou:Guangdong University of Technology, 2020.

[5] ZHANG Bo. Helical Scan Grinding of Brittle and Ductile Materials[J]. Journal of Materials Processing Technology,1999, 91(1/3):196-205.

[6] DING Kai, FU Yucan, SU Honghua, et al.Study on Matching Performance of Ultrasonic Vibration and Grinding Parameters Based on a Single Abrasive Grinding[J]. Journal of Mechanical Engineering, 2017, 53(19):59-65.

[7] FENG Haoren, XIANG Daohui, WU Bangfu, et al. Ultrasonic Vibration-assisted Grinding of Blind Holes and Internal Threads in Cemented Carbides[J]. The International Journal of Advanced Manufacturing Technology,2019, 104:1357-1367

[8] CAO Jianguo, WU Yongbo, LI Jianyong, et al. A Grinding Force Model for Ultrasonic Assisted Internal Grinding(UAIG) of SiC Ceramics[J]. The International Journal of Advanced Manufacturing Technology,2015, 81:875-885.

[9] LEI Xiaofei, XIANG Daohui, PENG Peicheng, et al. Establishment of Dynamic Grinding Force Model for Ultrasonic-assisted Single Abrasive High-speedgrinding[J]. Journal of Materials Processing Tech., 2022, 300:117420.

[10] 王巖. 轴向超声振动辅助磨削加工机理与试验研究[D].天津:天津大学, 2016.

WANG Yan. Mechanism and Experimental Study of Axial Ultrasonic Vibration Assisted Grinding[D]. Tianjin:Tianjin University, 2016.

[11] 赵波, 刘折, 郑友益,等. 超声ELID复合磨削磨削力模型研究[J]. 宇航材料工艺, 2014, 44(4):31-35.

ZHAO Bo, LIU Zhe, ZHENG Youyi, et al. Research on Grinding Force Model of Ultrasonic ELID Composite Grinding[J]. Aerospace Materials & Technology, 2014, 44(4):31-35.

[12] 吴博达, 常颖, 杨志刚,等. 超声振动减摩性能的实验研究及理论分析[J]. 中国机械工程, 2004, 15(9):61-63.

WU Boda, CHANG Ying, YANG Zhigang, et al. Experimental Study and Theoretical Analysis on Friction Reduction Performance of Ultrasonic Vibration[J]. China Mechanical Engineering, 2004, 15(9):61-63.