磁气负载比对箔片磁力混合轴承支承特性及转子动力学特性的影响

雷新沛 冯利博 张航 冯凯

摘要:箔片磁力混合轴承是一种能降低箔片轴承起飞前的摩擦损耗且可改善磁轴承高速时的承载和动力学性能的新型高性能主动控制型轴承。提出了一种箔片磁力混合轴承的设计方法,设计并搭建箔片磁力混合轴承支承特性实验台和箔片磁力混合轴承转子实验台,实验探究了磁气负载比(即气体箔片轴承和主动磁轴承之间的载荷分配比)对箔片磁力混合轴承支承特性和转子动力学特性的影响。实验结果表明:箔片磁力混合轴承比箔片轴承的总体静态刚度和刚度变化率有所提高。箔片磁力混合轴承结构刚度随频率的提高而增大,等效黏性阻尼随频率的提高呈现先降后增的趋势。此外,合适的负载比可以降低起飞转速,改善摩擦损耗,抑制次频振,有利于提高转子的高速稳定性。

关键词:箔片磁力混合轴承;磁气负载比;支承特性;转子动力学

中图分类号:TH133.37

DOI:10.3969/j.issn.1004132X.2023.11.004

Influences of Magnetic-Gas Load Ratio on Supporting Characteristics and

Rotor Dynamics Characteristics of Foil-Magnetic Hybrid Bearings

LEI Xinpei FENG Libo ZHANG Hang FENG Kai

State Key Laboratory of Advanced Design and Manufacturing for Vehicle body,Hunan University,

Changsha,410082

Abstract: Foil-magnetic hybrid bearing was a new type of high-performance active control bearing that might reduce the friction loss of foil bearing before take-off, and might improve the load-bearing and dynamics performance of magnetic bearings at high speeds. A design method of foil-magnetic hybrid bearings was proposed, and an experimental bench for supporting characteristics of foil-magnetic hybrid bearings and a rotor experimental bench for foil-magnetic hybrid bearings were designed and built. The influences of the magnetic-gas load ratio (which was the load distribution ratio between the gas foil bearings and the active magnetic bearings) on the supporting characteristics and rotor dynamics characteristics of foil-magnetic hybrid bearings were investigated through experiments. The experimental results show that the overall static stiffness and stiffness change rate of the foil-magnetic hybrid bearings are improved compared with the foil bearings. The structural stiffness of the foil-magnetic hybrid bearings increases with the increasing of frequency, and the equivalent viscous damping shows a trend of first decreasing and then increasing with the increasing of frequency. In addition, a suitable load ratio may reduce the take-off speed, improve friction loss, suppress sub-frequency vibrations, and help to improve the high-speed stability of the rotors.

Key words: foil-magnetic hybrid bearing; magnetic-gas load ratio; supporting characteristic; rotor dynamics

0 引言

軸承作为旋转机械中非常重要的支承部件,是很多关键装备中必不可少的一部分,如空气压缩机、离心式压缩机、燃气轮机、高速电机等[1]。无接触式悬浮的主动磁轴承和气体箔片轴承越来越广泛地应用于无油环保型旋转机器。气体箔片轴承满足无油涡轮机械的大部分要求[2],它们提供了比滚动轴承更高的可靠性[3],消除了对复杂的油润滑和密封系统的需求[4],并减少了高转速下的摩擦、热量产生和功率损失[5]。但是气体箔片轴承启停磨损大、低速承载小、高速易失稳[6],制约了气体箔片轴承朝大承载[7]、超高速领域进阶[8]。主动磁轴承可在无摩擦条件下以非常高的转速来实现极高的性能和效率,且能够在无润滑或真空条件下运行,它的刚度和阻尼程度都是电子可调的。然而电磁轴承的控制器性能瓶颈、机电系统的强非线性以及保护轴承的依赖等问题均会限制着电磁轴承向超高速、大承载方向的突破。

箔片磁力混合轴承(hybrid foil-magnetic bearing,HFMB)是两种无油轴承技术的协同交叉融合,以利用每个轴承的优势,同时最大限度地减少彼此的弱点[9]。箔片磁力混合轴承具有气体箔片轴承高速承载能力高的特点,同时具有足够的静刚度来防止主动磁轴承的初始摩擦和抑制过度振动的控制能力,因此,箔片磁力混合轴承转子系统在运行范围和可靠性方面显著提高了旋转机械的性能。HESHMAT等[10-11]率先提出了箔片磁力混合轴承的概念,并搭建了首个箔片磁力混合轴承转子实验台。刘暾等[12]提出将电磁轴承与箔片轴承结合,使用箔片轴承作为保护轴承与电磁轴承并联排布。乔雷[13]搭建了立式箔片磁力混合轴承的实验台。 JEONG等[14]搭建了箔片磁力混合轴承转子实验台,通过比较临界转速时箔片磁力混合轴承与箔片轴承的振动量,证明了箔片磁力混合轴承对振动的抑制效果比箔片轴承对振动的抑制效果更好。PHAM等[15]建立了箔片磁力混合轴承支承的柔性转子实验台,比较了箔片轴承和箔片磁力混合轴承的不平衡响应。YANG等[16]提出了一种理论方法来计算箔片磁力混合轴承在指定负载分配因子和预定运行状态下的负载能力、动态刚度和阻尼系数。JEONG等[17]通过箔片磁力混合轴承开发了225 kW级涡轮鼓风机,箔片磁力混合轴承技术可在轴承转速为12 000~15 000 r/min(振动频率为200~250 Hz) 范围内为不平衡振动和空气动力学不稳定性带来卓越的振动稳定性。TIAN等[18]提出了一种自适应控制方法,以简化控制器设计并提高箔片磁力混合轴承转子系统的性能,同时发现刚度和等效黏性阻尼随激励频率而變化。JEONG等[19]采用一种控制算法来减小以转速高达12 000 r/min运行的刚性转子的突然不平衡振动幅度,实验证实了使用箔片磁力混合轴承可以在使用空气箔片轴承的转子运行期间实现突然的不平衡振动控制。

气体箔片轴承和电磁轴承的设计及相关技术现已比较成熟。相比于气体箔片轴承和电磁轴承,国内外对箔片磁力混合轴承的研究较少,对箔片磁力混合轴承相关的技术研究大部分只是提出了一些电磁轴承与气体箔片轴承可能混合的结构形式以及一些轴承性能的分析和计算。箔片磁力混合轴承是一个机电耦合的复杂系统,对于它的研究需要涉及到各方面的知识架构,它的工作性能由气体箔片轴承和主动磁轴承共同保证,当它高速运转时,既离不开气体箔片的稳定运行,同时主动磁轴承的稳定控制也不可或缺。HESHMAT等[10]还对箔片磁力混合轴承进行了实验研究,并提出了最早的气体箔片轴承和主动磁轴承载荷分配的控制算法。尽管文献[10]提供了一种理想的载荷分布方法,但并未说明如何确定载荷比以及如何应用箔片磁力混合轴承。

箔片磁力混合轴承在工作运行下的载荷分配情况还不够明确,为此本文展开了箔片磁力混合轴承的磁气负载比对轴承性能的影响研究。针对箔片磁力混合轴承以及转子的相关实验是支撑理论分析的关键一步,本文以箔片磁力混合轴承为研究对象,设计了一种主动型箔片磁力混合轴承结构,搭建箔片磁力混合轴承支承特性实验台和转子实验台,通过实验探究了磁气负载比对箔片磁力混合轴承的支承特性和转子动力学特性的影响。

1 箔片磁力混合轴承结构及载荷分配策略

箔片磁力混合轴承的性能是两个轴承共同作用的结果,其中主动磁轴承(active magnetic bearing,AMB)通过磁力直接作用在转子上,而气体箔片轴承(gas foil bearing,GFB)通过流体动压支撑转子气膜。箔片磁力混合轴承的三维模型如图1所示,包括由硅钢片、线圈、支撑结构组成的磁轴承部分以及由顶箔、波箔、支撑结构组成的箔片轴承部分。硅钢片切割后叠片形成定子部分,可减弱涡流效应、减少磁滞损耗,具有比较高的饱和磁感应强度。支撑结构可分为线圈绝缘板和气体箔片轴承底座,分别提供线圈的绕线支撑以及箔片轴承的固定和支承。

箔片磁力混合轴承的磁轴承部分磁路设计关系到轴承能否正常稳定运行,它的线圈绕线和磁路设计如图2所示,选用相邻磁极为同级的排布方式,八个磁极两两成对,形成上下左右四个闭环磁路,沿圆周逆时针方向的极性依次为N-S-S-N-N-S-S-N,以避免不同线圈的N极与S极间磁路产生串联干扰。当一组磁极的线圈通电后,由N极出发,沿圆周方向依次经过气隙、转子、气隙后回到S极,构成了一个闭环磁回路。上下磁极和左右磁极分别作为一对差动控制来稳定垂直方向上的振动和水平方向上的振动。

箔片磁力混合轴承通过在主动磁轴承磁极之间的径向间隙中插入气体箔片轴承组件来设计工作,因此,在实际的实验运转过程中需要考虑气体箔片轴承与主动磁轴承之间的载荷分配情况,本文通过改变磁极电流来调整气体箔片轴承与主动磁轴承之间的载荷分配关系。图3显示了气体箔片轴承、主动磁轴承和箔片磁力混合轴承的适用工作范围,根据气体箔片轴承和主动磁轴承的负载能力与速度之间的关系可分为范围Ⅰ到范围Ⅵ六个部分。转速低时,顶箔与转子之间产生的气压不足以支撑转子,此时使用主动磁轴承独立承载;转速提高时,会超出主动磁轴承的承载范围,主动磁轴承和气体箔片轴承共同工作,加入主动磁轴承以增强轴承的动态性能,此时气体箔片轴承独立承载模式和混合承载模式都可以采用;当转速更高时,气体箔片轴承也会进入不稳定状态,此时只适用混合承载模式。

考虑到更大的气隙和更紧凑的结构,主动磁轴承的设计负载能力通常小于混合系统中的气体箔片轴承。而限制气体箔片轴承工作范围的主要因素是承载能力和轴承稳定性,气体箔片轴承的承载能力随着转速的增大而提高,同时,随着转速的增大,气体箔片轴承会逐渐变得不稳定。在轴承工作运行中,通过调整磁极的偏置电流可以改变箔片磁力混合轴承的负载分配,从而使箔片磁力混合轴承能够在不同转速下实现良好稳定的运行状态,拥有更优越的工作性能。

沿X方向的磁力FX的力位移相关性和力电流相关性必须在平衡点处线性化,其平衡位置可表示为(x0X,i0X,mg),磁力FX可表示为

FX(i,z)=FX1(iX1,xX1)-FX2(iX2,xX2)=

FX1(i0X1,x0X1)-FX2(i0X2,x0X2)+

[kiX1(iX1,i0X1)-kiX2(iX2,i0X2)]-

[kxX1(xX1,x0X1)-kxX2(xX2,x0X2)](1)

式中,x为横向坐标;i为电流;z为轴向坐标;m为质量;g为重力常数;kiX(N/A)、kxX(N/m)分别为基于X方向上的力电流因子(即电流刚度)和力位移因子(即位移刚度);iX1、iX2为X轴方向的电流;i0X1、i0X2为X轴方向的平衡电流;xX1、xX2为X轴方向的位移;x0X1、x0X2为X轴方向的平衡位移;下标0表示平衡位置,下标X1、X2分别表示X轴的正负方向。

当转子速度或负载发生变化时,箔片磁力混合轴承中的平衡位置就会发生变化,位移xX1、xX2及其对应的电流iX1、iX2可描述为

则沿X方向的磁力则可以简单地写成

FX(i,z)=FX1(iX1,xX1)-FX2(iX2,xX2)=

Ccur-(kiX1+kiX2)Δi-(kxX1+kxX2)Δx(3)

其中,Ccur为确定转子的静态平衡位置后由偏置电流确定的常数值,Δx为位移的微小扰动,Δi为电流的微小扰动。电磁系统的平衡位置会引起四组磁体的力电流因子和力位移因子发生变化以及影响静态平衡位置处的电磁力。

图4、图5分别显示了不同的主动磁轴承(AMB)负载率RLAMB下箔片磁力混合轴承的气膜压力分布曲线(在中间表面)和差分电流的变化曲线,可以看出,气膜压力随着主动磁轴承负载率的提高而逐渐降低。其中,沿X方向的差分电流线性增大,而沿Y方向的差分电流呈现抛物线下降。当主动磁轴承负载率为零时,两个方向的差分电流均略大于零,这是由转子的偏心引起的。当转子到达轴承中心时,气膜压力在圆周方向上接近大气压力。静态参数的意义在于,转子中心可以间接地实时反映箔片磁力混合轴承的动态特性,从而修改和调整负载分担率。

气体箔片轴承工作时,它与转子之间存在一定的偏心,从而转子表面与顶箔表面之间形成了楔形槽。随着转速不断地提高,利用在轴承与转子之间的楔形空间内不断吸入并挤压的黏性气体,形成一层具有一定压力的动压气体润滑膜,以起到支撑负载和润滑的作用。

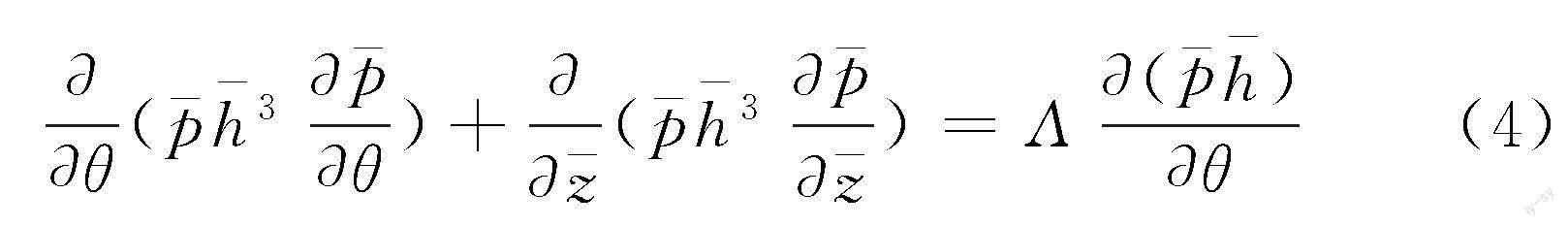

如图6所示,顶箔和波箔充当空气膜的支撑元件,空气和支撑箔结构串联运行,其中I、J分别为波箔坐标轴上的凸点数和计算节点数。转子与顶箔之间的气压分布预测可以通过使用有限差分法的量纲一雷诺方程求解:

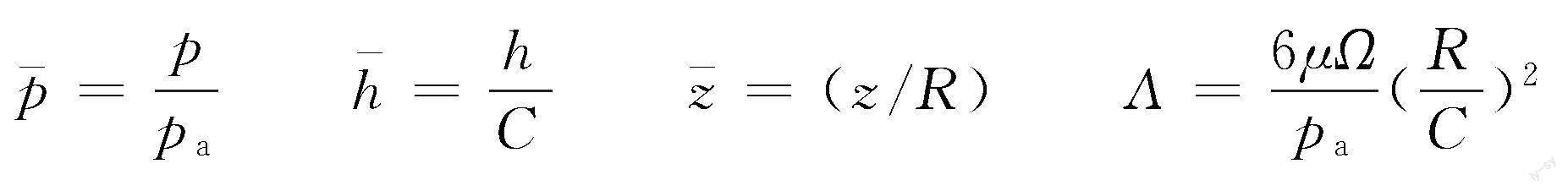

在气膜压力的作用下,特定的轴承载荷和转速对应于转子中心一定的偏心距和姿态角,其中使用到的量纲一参数如下:

其中,p为气膜压力,pa为标准大气压,h为气膜厚度,C为轴承名义间隙,R为轴承半径,μ为绝对黏度,Ω为角速度,θ为角位移。气膜厚度不仅取决于初始偏心距和姿态角,还取决于支撑结构的弹性变形,因此,可以得到气膜厚度方程:

h=C+ecos(θ-θ0)+[δ](5)

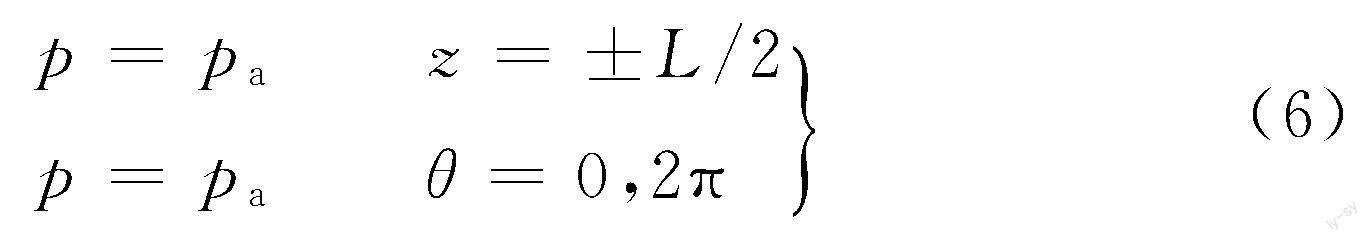

其中,δ为顶箔表面柔性变形,e为离心率,θ0为最小气膜厚度对应的角位移。箔片气体轴承沿轴向两端的气膜边界与大气相连,则可视为气膜边界处压力与大气压相同,则雷诺方程的边界条件为

其中,L为轴承长度。

选用高温镍基合金作为箔片的原材料,厚度只有0.1 mm,耐磨性好、强度高,整体通过销钉将波箔和顶箔固定在支撑结构上。

2 箔片磁力混合轴承支承特性及转子动力学实验

2.1 支承特性实验台

箔片磁力混合轴承支承特性实验就是研究在外力循环加载和卸载过程中,箔片磁力混合轴承刚度随着外部负载力的变化规律,同时可以通过改变电磁增益(即改变磁气的负載比)对比得到气体箔片轴承与不同电磁增益的磁气混合轴承刚度的变化趋势。当箔片磁力混合轴承受到外力加载时,箔片磁力混合轴承中顶箔、波箔之间、波箔、气体箔片轴承底座内表面之间发生相对滑动产生了库仑摩擦力,从而限制了波箔的形变。通过静态循环加载实验可以得到静载挠度和刚度曲线,分析外部加载和响应曲线就可以得到磁气混合轴承的刚度特性。

图7所示为箔片磁力混合轴承支承特性实验台,箔片磁力混合轴承安装于固定在支架上的测试轴上,轴承一侧装有力传感器,力传感器的另一侧与固定在支架上的微分头通过弹簧相连,使用微分头作为加载装置,不仅可以确保施加给测试轴承足够大小的载荷,而且还能保证旋转微分头时施加的载荷连续且均匀,从而准确控制磁气混合轴承的位移。轴承另外一侧装有固定在磁力座上的两个电涡流位移传感器,用于检测轴承加载和卸载时的位移变化。

规定最大循环载荷为20 N,分别沿顺时针和逆时针方向反复缓慢旋转微分头给测试轴承加载和减载,以保证得到的数据重复性较高。将力传感器与位移传感器采集到的数据作进一步处理,最终得到磁气混合轴承的静态结构刚度随位移的变化趋势。

2.2 转子动力学实验台

在磁气混合轴承投入到实际的高速旋转机械中使用之前,需要探究分析轴承电磁力与气膜压力间的耦合关系,为了分析载荷分配比对轴承高速运转时转子动力学的影响,本文展开了对箔片磁力混合轴承的转子实验。

本文搭建的箔片磁力混合轴承转子实验台如图8所示,底座固定在平台上,共有左右两个径向箔片磁力混合轴承,转子安装在两个轴承内。转子的一端为冲击涡轮,实验时以水平方式放置涡壳端面上的进气口,通入高压过滤空气使转子高速旋转,可以有效减小驱动涡轮时产生沿轴向的推力。转子的另一端为推力盘,其上装有推力箔片轴承。

当转子高速运转达到起飞状态时,一对径向箔片磁力混合轴承限制转子径向位移,推力盘上安装的推力箔片轴承与推力盘形成气膜压力,进而限制转子轴向位移。为了实时检测涡轮和推力端转子的振动情况,沿外壳顶部和右侧端面分别设计一对位移传感器螺纹孔,便于位移传感器的安装。两对位移传感器灵敏探头分别固定在涡轮端和推力端转子支承部位的竖直和水平方向上。

转子实物如图9所示,它由一根光滑阶梯轴、气动冲击涡轮、推力盘以及两端的右旋锁紧螺母组成,转子材料为1J27软磁合金。转子两端使用右旋螺母锁紧,避免转子在高速运转时出现松动。实验时可根据动平衡测试结果在涡轮和推力盘上的不同螺纹孔内安装不同质量的配重螺钉用以调整转子动平衡状态。

3 负载比对箔片磁力混合轴承支承特性的影响

图10所示为比例增益P=0时气体箔片轴承的静态循环载荷实验结果,其中图10a为静态载荷挠度滞回曲线图,图10b为根据滞回曲线拟合求导得到的静态刚度位移曲线图,横坐标位移s表示轴承加载后的位移。观察滞回曲线图可以看出,滞回曲线的斜率随轴承位移量的增大而增大,在最大静载20 N附近,最大位移数据采样比较密集,且产生的最大位移量约为150 μm。

沿加载方向将控制器中的比例增益调整为P=1100得到箔片磁力混合轴承的实验结果如图11所示,与比例增益值P=0对比可知,加入电磁增益后,载荷挠度滞回曲线的闭合面积减小,在相同静态载荷下对应推拉过程的滞回曲线斜率增大。对比刚度位移曲线,轴承位移最小值附近对应的静态刚度为0.12 N/μm,位移最大值附近对应的静态刚度为 0.62 N/μm,总体静态刚度和刚度变化率有所提高。

将比例增益调整为P=2000 得到箔片磁力混合轴承的实验结果如图12所示,对比图11可以看出,位移较小处对应加载曲线与卸载曲线之间的距离缩短,载荷挠度滞回曲线的闭合面积也进一步减小。对比刚度位移曲线,轴承位移最小值附近对应的静态刚度为0.2 N/μm,位移最大值附近对应的静态刚度为0.78 N/μm,总体静态刚度以及刚度变化率进一步增大。

综合图10~图12可以得到:在不同比例增益P值下,箔片磁力混合轴承在实验的整个加载和卸载过程中,轴承所受到的静态载荷Fs与位移响应s之间存在明显的非线性关系。而在相同静态载荷下,箔片磁力混合轴承在加载与卸载过程中产生的位移量相对较小;随着比例增益P值的增大,最大位移量会进一步减小,最大位移附近处对应的推拉曲线斜率不断增大。滞回曲线的闭合面积反映了推拉实验中能量耗散的能力,面积越大表明能量耗散越多。增大比例增益 P会进一步减小滞回曲线的面积,表明电磁刚度的变化与比例增益P的调整成正相关。同时,增大比例增益P值会进一步增大静态刚度和刚度的变化率,使得轴承的刚度性能得到提升。

4 负载比对箔片磁力混合轴承转子动力学的影响

图13所示为转子在60 000 r/min的升降速过程中箔片轴承与箔片磁力混合轴承的实验结果,各分图中左图为频率、振幅和时间轴组成的三维瀑布图,右图为频率和时间轴组成的二维俯视图。主频(同频)振动与转子的转速有关,本文设定转子转速的数值是主频频率数值的60倍。由图13a可知,在升速过程中,主频振动幅值在转速50 000 r/min之前变化不明显,从50 000 r/min开始主频振幅明显增大,在转子达到最高转速60 000 r/min(即主频频率1000 Hz)时主频振动振幅达到峰值约10 μm。从60 000 r/min开始自由降速时,主频振幅迅速下降,并且整个降速过程中主频振幅稳定在5 μm左右,整个升降速过程耗时约220 s。

采用相同的实验条件,在控制器中加入电磁的比例增益P=1800、积分增益I=0.03、微分增益D=200,观察箔片磁力混合轴承支承转子的振动情况。由图13b可以明显看出,箔片磁力混合轴承的整个升降速过程耗时约135 s,所用时间更短。最高转速60 000 r/min时,主频振幅峰值约8 μm,次频振幅峰值约6 μm,整个升降速过程中次频振动出现约45 s。相比于箔片轴承,电磁增益的加入使次频振动得到了明显抑制,转子在整个升降速过程中运行得更加稳定。此外,从图13b中还可以看出轴承支承转子在整个升降速过程中出现了随主频转速变化的2倍频(2×),在60 000 r/min自由降速过程中还依次出现了随主频转速变化的3倍频(3×)和4倍频(4×)。

保持控制器中电磁增益的值不变,通过改变电磁轴承负载比来研究电磁轴承与气体箔片轴承之间的载荷分配对箔片磁力混合轴承转子系统稳定性的影响。本文设定转子最高转速为60 000 r/min,依次修改电磁轴承负载比值VL为0.3、0.6和0.9,得到转子在60 000 r/min的升降速实验结果如图14所示。从图14a中可以明显看出,当电磁轴承负载比VL=0.9时,转子达到转速约3000 r/min(即主频频率50 Hz)时出现次频振动,最高转速60 000 r/min(即主频频率1000 Hz)对应的次振动幅值约26 μm。降速过程中,当转子降速到达约3000 r/min时次频消失,整个升降速过程中次频振动出现的时间超过125 s。相比于图14a,在图14b所示的电磁轴承负载比VL=0.6时,转子升速过程中转速约36 000 r/min时出现次频振动,最高转速 60 000 r/min对应的次振动幅值约18 μm。降速过程中,当转子降速到达约18 000 r/min时次频消失,整个升降速过程中次频振动出现的时间约80 s。继续调整电磁轴承负载比VL=0.3,如图14c所示,可以看出,转子升速过程中转速约40 000 r/min时出现次频振动,最高转速60 000 r/min对应的次振动幅值约12 μm,降速过程中,当转子降速到达约24 000 r/min时次频消失,整个升降速过程中次频振动出现的时间约70 s。

由上述结果可以看出,电磁轴承负载比降低时,更有助于降低转子起飞转速,缩短升速时间,降低转子起飞之前与箔片之间的干摩擦损耗,从而改善气体箔片轴承启停过程的性能。但过大的载荷分配会导致次频振动过早出现,且同一转速下对应的次频振幅过大,不利于转子高速稳定运行。因此,箔片磁力混合轴承转子系统应当动态分配载荷以应對不同工况需求。

5 結论

(1)箔片磁力混合轴承是将气体箔片轴承和主动磁轴承进行有效融合的新型高性能轴承,是典型的高端智能化主动控制型轴承。它可以消除气体箔片轴承低转速时的磨损损耗高、抗干扰能力弱和承载能力低等缺点,也可以改善电磁轴承在高转速时时间控制滞后等性能上的不足,因此能提高轴承承载能力和系统动力学性能。本文设计了一种新型结构形式的径向主动型箔片磁力混合轴承,并基于该轴承搭建了支承特性实验台和转子动力学实验台,探究负载比对箔片磁力混合轴承性能的影响。

(2)支承特性实验结果表明,箔片磁力混合轴承与箔片轴承在加载与卸载过程中受到的静态载荷与位移响应之间存在明显的非线性关系。在相同位移条件下,相较于箔片轴承,箔片磁力混合轴承的总体静态刚度和刚度变化率均有所提高;增大比例增益P值,将导致载荷位移滞回曲线面积进一步减小,刚度和刚度变化率进一步增大,说明电磁刚度受比例增益P的影响变化较大。

(3)转子动力学实验结果表明,相比于箔片轴承,箔片磁力混合轴承支承转子在升降速过程中的次频振动得到了明显抑制,转子运行时稳定性得到了增强。通过修改主动磁轴承的负载比,发现适当的载荷分配有助于降低转子起飞转速,改善箔片轴承启停性能。

受实验条件的限制,对于本文所设计的轴承,未来仍需进一步优化,如可以通过改变控制增益,优化不同运行模式下的负载比分配和转子偏心,也可以结合神经网络算法,以期获取箔片磁力混合轴承的最佳参数。

参考文献:

[1] 郭志阳. 气体箔片轴承支承转子系统非线性动力学理论分析与实验研究[D].长沙:湖南大学, 2018.

GUO Zhiyang. Theoretical Analysis and Experimental Research on Nonlinear Dynamics of a Rotor System Supported by Gas Foil Bearings[D]. Changsha:Hunan University, 2018.

[2] MOROSI S, SANTOS I F. Active Lubrication Applied to Radial Gas Journal Bearings. Part 1:Modeling[J]. Tribology International, 2011, 44(12):1949-1958.

[3] PIERART F G, SANTOS I F. Active Lubrication Applied to Radial Gas Journal Bearings. Part 2:Modelling Improvement and Experimental Validation[J]. Tribology International, 2016, 96:237-246.

[4] JAHANMIR S, HESHMAT H, HESHMAT C. Evaluation of DLC Coatings for High-temperature Foil Bearing Applications[C]∥ASME/STLE 2007 International Joint Tribology Conference. San Diego, 2007:5-7.

[5] DELLACORTE C, RADIL K C, BRUCKNER R J, et al. Design, Fabrication, and Performance of Open Source Generation Ⅰ and Ⅱ Compliant Hydrodynamic Gas Foil Bearings[J]. TribologyTransactions, 2008, 51(3):254-264.

[6] 杨利花, 石建华, 刘恒, 等. 弹性箔片动压径向气体轴承动态特性的实验研究[J]. 摩擦学学报,2006,26(4):353-357.

YANG Lihua, SHI Jianhua, LIU Heng, et al. Experimental Study on Dynamic Characteristics of Elastic Foil Dynamic Pressure Radial Gas Bearing[J]. Chinese Journal of Tribology, 2006, 26(4):353-357.

[7] LIU L X, TEO C J, EPSTEIN A H. Hydrostatic Gas Journal Bearings for Micro-turbomachinery[J].Journal of Vibration and Acoustics, 2005,127(2):157-164.

[8] EHRICH F F, JACOBSON S A. Development of High-speed Gas Bearings for High-power Density Microdevices[J]. Journal of Engineering for Gas Turbines and Power, 2003, 125(1):141-148.

[9] HESHMAT H, WALTON J F, TOTTEN G E. Principles of Gas Turbine Bearing Lubrication and Design[M]∥Handbook of Lubrication and Tribology. London:Taylor & Francis Group, 2006.

[10] HESHMAT H, CHEN H M, WALTON J F. On the Performance of Hybrid Foil-Magnetic Bearings[J]. Journal of Engineering for Gas Turbines & Power, 2000, 122(1):73-81.

[11] SWANSON E E, HESHMAT H, WALTON J F. Performance of a Foil-magnetic Hybrid Bearing[J]. Journal of Engineering for Gas Turbines and Power, 2002, 124(2):375-382.

[12] 劉暾, 葛卫平, 齐乃明, 等. 超精气磁轴承混合轴系的研究[J]. 中国机械工程, 2002, 13(2):167-170.

LIU Tun, GE Weiping, QI Naiming, et al. Research on Hybrid Shafting of Superfine Gas-Magnetic Bearing[J]. China Mechanical Engineering, 2002, 13(2):167-170.

[13] 乔雷. 磁气混合轴承实验平台的设计与研究[D].南京: 南京航空航天大学, 2006.

QIAO Lei. Designand Research of Experimental Platform for Magnetic Hybrid Bearing[D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2006.

[14] JEONG S N, KIM T H, KIM C H, et al. Vibration Control of a High Speed Rotor Supported by the Combined Smart Bearing[C]∥ASME/STLE International Joint Tribology Conference. Los Angles, 2011:333-335.

[15] PHAM M N, AHN H J. Experimental Optimization of a Hybrid Foil-Magnetic Bearing to Support a Flexible Rotor[J]. Mechanical Systems & Signal Processing, 2014, 46(2):361-372.

[16] YANG B, GENG H, SUN Y, et al. Dynamic Characteristics of Hybrid Foil-Magnetic Bearings(HFMBs) Concerning Eccentricity Effect[J]. International Journal of Applied Electromagnetics and Mechanics, 2016, 52(1/2):271-279.

[17] JEONG S, JEON D, LEE Y B. Rigid Mode Vibration Control and Dynamic Behavior of Hybrid Foil-Magnetic Bearing Turbo Blower[J]. Journal of Engineering for Gas Turbines and Power, 2017, 139(5):052501

[18] TIAN Z, WEI Z, SUN Y. Nonlinear Adaptive Control for Hybrid Foil-Magnetic Bearing[C]∥2017 IEEE International Conference on Mechatronics and Automation(ICMA). Takamatsu:IEEE, 2017:81-86.

[19] JEONG S, LEE Y B. Vibration Control of High-speed Rotor Supported by Hybrid Foil-Magnetic Bearing with Sudden Imbalance[J]. Journal of Vibration and Control, 2017, 23(8):1296-1308.