高速切向车铣对18CrNiMo7-6钢表面完整性的影响

王栋 林洪旭 赵静雯 乔瑞勇 张君宇 赵睿

摘要:為提高18CrNiMo7-6齿轮钢的抗疲劳性能,进行了高速切向车铣试验。结果表明:高速切向车铣可获得接近于磨削的三维表面粗糙度Sa,工件转速nw和铣刀转速nc对Sa的影响较为显著,且Sa随着nc的增大而减小,随nw的增大而增大;高速切向车铣(逆铣)已加工表面均为残余压应力,nc及轴向进给量fa对表面残余应力有显著影响;随着nc的增大,轴向残余应力σx和切向残余应力σy均呈先增大后减小的趋势,随着fa的增大,σx和σy显著减小;最大残余应力出现于已加工表面,且在距已加工表面40~60 μm之内逐渐减小,之后趋于稳定;轴向进给量fa对表面完整性综合影响最大,随着fa的增大,表面质量迅速变差。在高速切向车铣正交试验条件下,得到的最优试验参数组合为:nc=6500 r/min,nw=75 r/min,fa=0.02 mm/r,径向切深ap=0.1 mm。在最优参数切削条件下,Sa为0.30 μm,σx为-400.5 MPa,σy为-415.9 MPa,残余应力影响层深度为60 μm。高速切向车铣获得的表面完整性优于传统车削,该切削方法可为外圆表面的加工提供一种更好的加工方式。

关键词:18CrNiMo7-6钢;高速切向车铣;表面粗糙度;残余应力;传统车削

中图分类号:TG659

DOI:10.3969/j.issn.1004132X.2023.07.007

Effects of High Speed Tangential Turn-milling on Surface Integrity of

18CrNiMo7-6 Steels

WANG Dong1,2 LIN Hongxu1 ZHAO Jingwen2 QIAO Ruiyong2 ZHANG Junyu2 ZHAO Rui2

1.Henan Province Industrial Technology Academy of Resources and Materials,Zhengzhou University,

Zhengzhou,450001

2.School of Mechanical and Power Engineering,Zhengzhou University,Zhengzhou,450001

Abstract: In order to improve the anti-fatigue performance of 18CrNiMo7-6 gear steel, high-speed tangential turn-milling experiments were conducted. Results show that with high-speed tangential turn-milling, the three-dimensional surface roughness value Sa are close to those with grinding. The influences of workpiece rotating speed nw and milling cutter rotating speed nc on Sa are significant. The Sa decreases with the increase of nc, and increases with the increase of nw. There are residual compressive stresses on the machined surfaces of high-speed tangential turn-milling(up milling). The nc and axial feed fa have significant effects on surface residual stress. With the increase of nc, the axial residual stress σx and the tangential residual stress σy show the trends of increasing at first and then decreasing, and with the increase of fa, σx and σy decrease significantly. The maximum residual stress appears on the machined surfaces, decreases gradually within 40~60 μm thickness from the machined surface and then stabilizes. The fa has the greatest overall impact on the surface integrity and the surface integrity deteriorate rapidly with the increase of fa. Under the orthogonal test conditions of high-speed tangential turn-milling, the optimal test parameter combination obtained is as nc=6500 r/min, nw=75 r/min, fa=0.02 mm/r, radial depth of cut ap=0.1 mm. Under the conditions of optimal cutting parameters, the Sa is as 0.30 μm, σx is as -400.5 MPa, σy is as -415.9 MPa, and the depth of residual stress affected layer is as 60 μm. The surface integrity with high-speed tangential turn-milling is better than that with conventional turning. The cutting method herein provides a better machining method for machining external cylindrical surfaces.

Key words: 18CrNiMo7-6 steel; high-speed tangential turn-milling; surface roughness; residual stress; conventional turning

0 引言

随着航空航天产业的快速发展,关键零件疲劳寿命的研究已成为一个热点问题,中国航发北京航空材料研究院赵振业院士提出“无应力集中”抗疲劳概念,并大力倡导第三代先进制造技术——抗疲劳制造[1]。通过控制关键零件表面变质层的表面完整性,可以显著提高其抗疲劳性能。影响疲劳寿命的三个主要参数是表面粗糙度、纹理度和残余应力,它们综合作用在关键零件的疲劳性能上[2]。在交变载荷作用下,零件的表面缺陷非常容易引起应力集中,导致疲劳裂纹的萌生,从而导致疲劳失效。若刀痕方向与应力方向垂直,疲劳强度就会明显降低。表面残余压应力会部分抵消加工过程中由于加载而产生的拉应力,延缓了疲劳裂纹的萌生和扩展速率,增大关键零件的疲劳强度。而表面裂纹的萌生和扩展很多时候与拉应力有关,若机械零件表面存在残余拉应力,则会对疲劳性能产生不利影响[3-4]。

车铣加工是利用铣刀旋转和工件旋转的合成运动来完成圆柱面的切削,使工件在形状精度、尺寸精度、位置精度、表面质量层面达到要求[5]。车铣主要分成轴向车铣、正交车铣及切向车铣[6]。高速车铣和高速切削加工技术一样,都具有低热应力、低切削力和高表面质量的优点[7]。

近年来,国内外研究者对车铣加工表面完整性进行了研究。姜增辉等[8]对铝合金切向车铣的表面形貌及粗糙度进行了试验研究,发现表面粗糙度随工件转速和轴向进给量的增大而增大,且工件转速不仅可以改变纹理方向也可改变纹理的间距。SAVAS等[9]对中碳钢进行切向车铣研究,发现切向车铣可获得与磨削相近的粗糙度,在加工回转体时甚至可取代磨削,实现零件的精加工。RATNAM等[10]对含铅钢进行正交车铣和切向车铣试验,并对其结果进行方差分析,研究结果表明,进给速度和刀具转速对表面粗糙度有决定性影响,切向车铣可获得比正交车铣更低的粗糙度。CHEN[11]通过车铣研究发现,切削速度和切削力是影响机械加工中表面质量的两个主要因素,切削刃的旋转运动可将热量从切削区传递出去,导致切削温度的降低,并且回转刀具的切削力也比固定刀具的切削力低。BERENJI等[12]对AISI316不锈钢进行了传统车削与车铣的对比试验,发现轴向车铣及正交车铣均获得比传统车削更好的表面质量、更长的刀具寿命、更低的加工成本。CHOUDHURY等[13]对中碳钢进行正交车铣和传统车削的对比试验,发现在相同的材料去除率条件下正交车铣的表面粗糙度是车削的表面粗糙度1/10,正交车铣产生的切屑比车削产生的切屑要小得多。徐骣等[14]研究了正交车铣对铝合金表面层残余应力的影响,结果表明在实际生产中想要获得对工件疲劳性能有利的残余压应力,应当采用较高的切削速度进行车铣加工。

目前,国内外关于切向车铣加工对表面完整性及疲劳寿命的影响方面的研究较少,而高速切向车铣不仅可以获得较低的表面粗糙度,且可以在工件表面生成轴向的加工纹理,由于此纹理方向平行于旋转弯曲疲劳应力方向,故对旋转弯曲疲劳寿命的提升有积极作用[3-4]。

1 试验

1.1 试验理论分析

1.1.1 试验基本参数

高速切向车铣加工原理如图1所示,刀具与工件垂直且相切,依靠铣刀旋转与工件旋转的复合运动完成外圆表面加工,且只有螺旋圆周刃参与切削,端面刃不参与切削[8]。

高速切向车铣理论研究中,铣刀线速度决定了高速切向车铣的切削速度[15]。切削速度

vc=2πRnc(1)

式中,nc为铣刀转速;vc为切削速度;R为铣刀半径。

进给速度vf主要由轴向进给速度vfa及切向进给速度vft两部分组成:

式中,Rw為工件半径;ap为径向切深。

切向进给速度取决于工件转速nw,轴向进给速度取决于轴向进给量fa和工件转速nw,轴向进给量fa即工件旋转一周铣刀沿工件轴向移动的距离。

高速切向车铣过程中,铣刀沿工件轴向进给以及工件旋转的同时又会造成一种结果,即螺旋角β的出现,β大小由切向进给速度及轴向进给速度决定,若切向进给速度远大于轴向进给速度,则β角很大,反之亦然,可表示为

式中,z为铣刀齿数,本文选用z=4;λ为铣刀转速与工件转速之比;θ为铣刀每转过一齿,工件转过的角度。

高速切向车铣每齿进给量fz是车铣加工中特有的一个切削参数,它所表达的含义与平面铣削中的每齿进给量类似[8]。通过进给速度vf可得到铣刀每齿进给量:

因此,可求得高速切向车铣材料去除率(MRR):

式中,rMRR为材料去除率;ae为切削宽度。

传统车削材料去除率计算公式如下:

rMRR=vfa′p(10)

式中,v为切削速度;f为进给速度;a′p为背吃刀量。

1.1.2 高速切向车铣残留面积高度计算模型

切削加工的表面粗糙度值由切削残留面积的高度决定,残留面积高度越大,表面粗糙度越大[3]。高速切向车铣理论粗糙度的计算方法可参考传统车削理论粗糙度的计算方法进行计算分析。在图2中,表面残留面积高度H可表示为

H=R-lAB(11)

在直角三角形OAB中,根据勾股定理求得AB的长度

因此,高速切向车铣表面残留面积高度

式中,f0为铣刀相邻两齿切削轴向距离。

由式(14)可知,切向车铣残留面积高度主要受铣刀转速、工件转速、铣刀半径、刀具齿数、轴向进给量的影响。在实际切削加工中,应当采用较小的轴向进给量以及较大的转速比进行切削,以获得较小的表面粗糙度。

1.2 试验材料及试验设备

1.2.1 试验材料

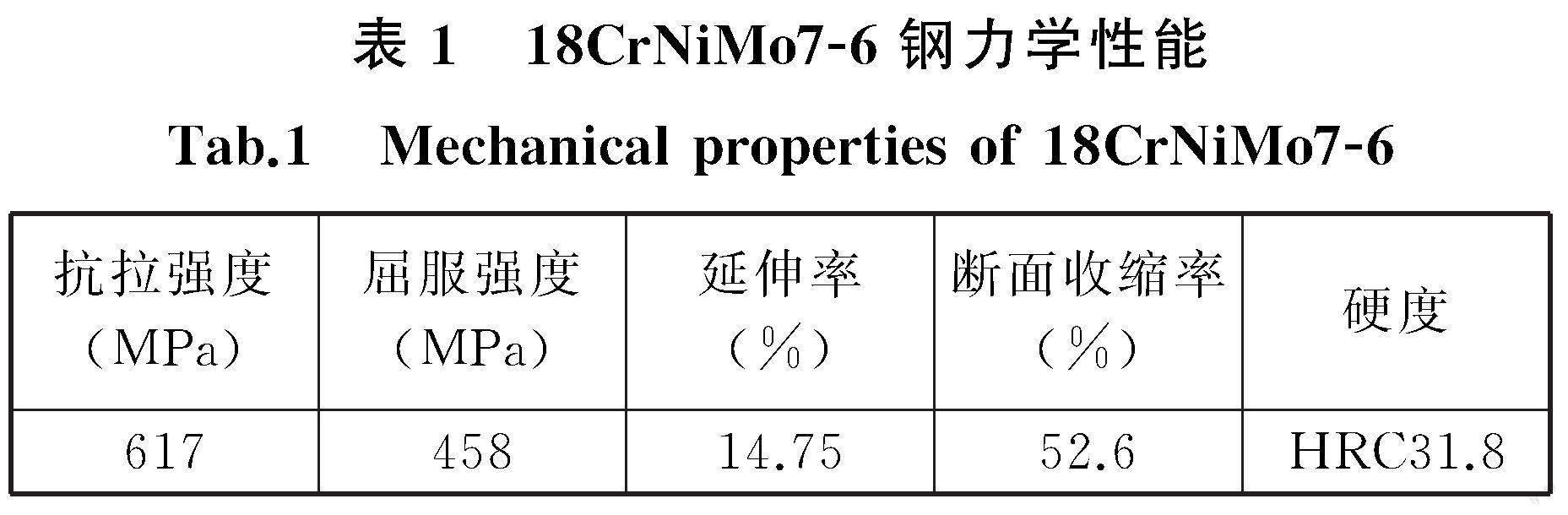

试验材料为18CrNiMo7-6钢,18CrNiMo7-6是一种优质合金钢,它是欧洲钢铁标准化委员会制定的EN10084标准中的牌号,对应的国标牌号为17Cr2Ni2Mo,其力学性能如表1所示。该材料具有较高的屈服强度、较好的耐冲击韧性等优良性能。

1.2.2 试验设备

高速切向车铣18CrNiMo7-6钢试验由VMP-45A立式加工中心配合自行设计的夹具完成。夹具体通过T型螺栓固定安装在加工中心的工作台上,并对其进行调整,试验装置如图3所示。传统车削在CAK4085数控车床上进行。机床、夹具及刀具主要技术参数如表2所示。

1.3 试验方案

1.3.1 切向车铣试验方案

根据现有的车铣理论研究,影响高速切向车铣表面完整性的主要因素为铣削方式(顺铣和逆铣)、铣刀转速nc、工件转速nw、轴向进给量fa、径向切深ap及铣刀直径d。

通过高速切向车铣的预试验研究发现,在切削速度vc=204 m/min,nw=75 r/min,fa=0.02 mm/r,ap=0.3 mm的试验条件下,刀具直径d为8、10、12 mm时的表面完整性测试结果如表3所示,在刀具直径为10 mm时的表面完整性较优。由切向车铣表面粗糙度理论分析可知,表面粗糙度随着铣刀直径的增大呈现出减小的趋势,然而在试验条件下,采用直径为12 mm的铣刀切削后的试样已加工表面呈现出明显刀痕,即在实际加工过程中并非铣刀直径越大越好。本文采用刀具直径为10 mm的铣刀进行后续高速切向车铣试验研究。Sa为三维表面粗糙度,σx为轴向残余应力,σy为切向残余应力,其具体检测方法见1.4节。

采用L16(44)正交试验方案进行18CrNiMo7-6钢高速切向车铣表面完整性试验,以nc、nw、fa、ap为试验因素,各因素分别选取4个水平,正交试验因素水平表见表4。试验中所选择的各因素水平均在安全范围之内。试验刀具为硬质合金涂层(TiAlN)刀具,直径为10 mm。测试试样直径为16 mm,每组试验参数加工长度为20 mm。试样一端由动力头配合弹簧夹头夹紧,另一端由后顶尖支撑,采用水剂切削液进行冷却。

为探究铣削方式(顺铣、逆铣)对残余应力的影响,在正交试验设计表中选择部分切削条件进行探究,在试验组号为9、10、11、12的切削条件下,分别进行顺铣、逆铣试验,表面完整性测试结果如表5所示。由表5知逆铣不仅可获得较小的表面粗糙度,而且可获得较大的残余压应力,即逆铣所获得的表面完整性优于顺铣。这是因为,顺铣主要受工件温度较高引起的热塑性变形的影响,导致顺铣时的拉应力值高于逆铣时的拉应力,且逆铣消除了丝杠和轴承间隙对切削的影响,使得切削过程比较平稳,塑性变形较小从而使表面粗糙度减小[16]。故本文切向车铣试验均采用逆铣加工方式。

1.3.2 高速切向车铣与传统车削表面完整性对比试验方案

保证高速切向车铣和传统车削材料去除率相同的条件下,参考相关文献[12,17-18]设计表6所示的高速切向车铣与传统车削对比试验参数,此对比试验包括试样的粗加工、半精加工和精加工,三种加工工序分别单独进行。该研究目的是验证高速切向车铣在外圆表面加工中的优越性。

1.4 表面完整性测量

为精确测量切向车铣及车削后工件表面的三维形貌特征,本文使用Bruker公司研发的NPFLEX3D表面形貌测量系统对工件表面进行测量,依次测量3个点的三维粗糙度,取平均值作为测量值,以保证测量结果的准确性。对试验后工件表面及表层的残余应力的测量使用Proto LDR标准型高速X射线残余应力分析仪进行检测。在试件已加工面上,随机选取3个点,测量沿轴向进给方向的残余应力σx、切向进给方向的残余应力σy,分别求取平均值。为了研究高速切向车铣试样表层残余应力场分布状态,通常需要结合剥离法,将样品分层抛光,逐层检测,应用的电抛光机是Proto8818-V3,抛光试验以NaCl饱和溶液为电解液,对试样的表层进行电解抛光。

2 试验结果

2.1 高速切向车铣表面完整性试验结果

通过改变不同的切削参数,完成16组切向车铣试验,试验参数及表面完整性结果见表7,试验条件下试样已加工表面径向圆跳動分布于8~40 μm之间。

2.1.1 高速切向车铣对三维表面粗糙度的影响

图4为高速切向车铣nc=6500 r/min,nw=75 r/min,fa=0.02 mm/r,ap=0.1 mm切削条件下的三维形貌,由图知高速切向车铣后加工表面纹理为轴向纹理,轴向即图1中的X轴方向。三维形貌图中红色部分为由加工引起的残留面积高度,与X轴的夹角即螺旋角β。

在正交试验获得16组三维表面粗糙度的基础上,采用多元线性回归的方法,建立高速切向车铣表面粗糙度经验模型,并对其进行显著性检验。以铣刀转速nc、工件转速nw、轴向进给量fa、径向切深ap为自变量,以三维表面粗糙度Sa为因变量建立高速切向车铣三维表面粗糙度经验模型:

利用MATLAB进行多元线性回归分析求得回归系数b0、b1、b2、b3、b4,得到表面粗糙度预测模型:

Sa=7.28n-0.4511cn0.5115wf0.2121aa0.1379p(16)

置信区间为95%,R2为0.91,F检验P值为1×10-5,P1×10-3,因此拟合具有较高可信度。

各高速切向车铣加工参数对三维表面粗糙度Sa的影响规律如图5所示。随着nc的增大,Sa迅速减小,究其原因,一方面是随着nc的增大,铣刀和工件的转速比λ增大,由高速切向车铣粗糙度理论分析得知已加工表面残留面积高度减小,Sa减小;另一方面是随着nc的增大,λ增大,铣刀每齿进给量fz减小,切削力也随之减小,因此系统的振动减小,切削过程趋于平稳,Sa减小。随着nw的增大,Sa迅速增大,究其原因,一方面是随着nw增大,λ减小,由高速切向车铣粗糙度理论分析得知残留面积高度增大,因此Sa增大;另一方面是随着nw的增大,vft增大,继而fz增大,导致铣削力也增大,系统的振动增大,Sa增大。随着fa的增大,Sa逐渐增大,究其原因,随着fa的增大,vfa增大,继而fz增大,导致切削力也随之增大,因此系统的振动增大,表面粗糙度Sa增大。随着ap的增大,Sa呈缓慢增大趋势,其原因是ap的增大直接引起切削力的增大,系统振动增大,从而使Sa增大。

2.1.2 高速切向车铣对表面残余应力的影响

试验条件下,试样已加工表面均获得残余压应力。各切削参数对σx和σy的影響规律如图6所示。

随着nc的增大,试样表面残余压应力σx和σy均呈现先增大后减小的趋势,究其原因,随着nc的增大,虽然切削力减小,切削温度升高,但单位时间内刀具切削刃的碾压、摩擦力作用加剧,使得塑性变形造成的表面残余压应力增大,但是随着nc的进一步增大,切削温度继续升高,热载荷的软化作用削弱了塑性变形对残余应力的影响,因此呈现残余压应力减小的趋势。随着nw的增大,试样表面残余压应力σx和σy总体呈现减小的趋势,这是因为随着nw的增大,vft增大,继而使fz增大,导致切削热逐渐增加,由热载荷引起的热软化作用削弱了由切削力产生的塑性变形的影响,因此残余压应力总体呈现减小的趋势。随着fa的增大,试样表面残余应力σx和σy均呈现减小的趋势,原因是随着fa的增大,vfa增大,fz增大,导致切削热逐渐增加,由热载荷引起的热软化作用削弱了由切削力产生的塑性变形的影响,因此残余压应力总体呈现减小的趋势。随着ap的增大,试样表面残余压应力σx和σy逐渐减小,究其原因,随着ap的增大,切削区的切削温度增大,由热载荷引起的热软化作用削弱了由切削力产生的塑性变形的影响,因此残余压应力总体呈减小的趋势。

2.1.3 切向车铣表层残余应力分析

选择表面残余压应力值较大的第1、10、11、12组试样进行残余应力抛层试验,探究高速切向车铣表层残余应力的分布规律,试验结果如图7~图10所示,由图可知,最大残余压应力均出现于已加工表面,表层均呈现残余压应力或较小的残余拉应力,残余压应力在与已加工表面距离40~60 μm之内逐渐减小,之后趋于稳定。

2.1.4 高速切向车铣参数优化

基于本文研究结果,对加工工艺参数进行优化,采用加权评分法对试验数据进行分析,首先根据下式对表7中的三维表面粗糙度Sa和残余应力σx、σy进行极差归一化处理:

式中,YSij为Sa指标测量值;RSij为Sa极差值;Y′Sij为Sa极差归一化值;Yσij为σx和σy指标测量值;Rσij为σx和σy极差值;Y′σij为σx、σy极差归一化值。

参考文献[3,19],由于三维表面粗糙度Sa及表面残余应力σx对于旋转弯曲疲劳寿命有显著影响,因此给出高速切向车铣表面完整性中的三维表面粗糙度Sa和表面残余应力σx、σy所占权重分别为0.4、0.4、0.2,即W1=W2=0.4W3=0.2。根据下式求得各组试样表面完整性加权综合值:

式中,Zi为表面完整性加权综合值;Wi为各指标权重;Y′ij为表面完整性各指标极差归一化值。

计算得到表面完整性极差归一化值和加权综合值见表8。

通过对表面完整性加权综合值进行极差分析得到各因素水平表面完整性加权综合值的均值,如表9所示,由表可知,对高速切向车铣表面完整性影响最大的切削参数为fa,nc次之,再次为ap,nw对表面完整性影响较小。

在高速切向车铣正交试验条件下,得到的最优试验参数组合为:nc=6500 r/min,nw=75 r/min,fa=0.02 mm/r,ap=0.1 mm。在最优参数切削条件下,σx为-400.5 MPa,σy为-415.9 MPa,已加工表面Sa为0.3 μm,表面三维形貌如图11所示,表层残余应力分布如图12所示。

2.2 高速切向车铣与传统车削表面完整性对比

按照表6确定的试验参数分别进行高速切向车铣和传统车削对比试验,三维表面粗糙度及表面残余应力结果对比如图13、图14所示。

由图14可知,高速切向车铣的精加工、半精加工及粗加工获得的表面粗糙度值均分别小于传统车削精加工、半精加工及粗加工所获得的表面粗糙度。高速切向车铣精加工时,三维表面粗糙度Sa为0.46 μm,约是传统车削精加工Sa=1.45 μm的1/3,高速切向车铣半精加工时,三维表面粗糙度Sa为0.65 μm,约是传统车削半精加工Sa=2.93 μm的1/5,高速切向车铣粗加工时,三维表面粗糙度Sa为1.15 μm,约是传统车削粗加工Sa=4.8 μm的1/4。

由图14可知,试样经高速切向车铣精加工、半精加工和粗加工后,已加工表面σx和σy均为-200 MPa至-400 MPa的残余压应力。而经传统车削半精加工和精加工后,已加工表面的σx均为较小的残余压应力或残余拉应力,σy为200 MPa至300 MPa的残余拉应力。经传统车削粗加工后,已加工表面σx为-223.2 MPa的残余压应力,而σy为183.8 MPa的残余拉应力。

高速切向车铣与传统车削表面完整性对比试验研究中,高速切向车铣无论是粗加工、半精加工还是精加工均获得比传统车削更小的表面粗糙度值,且获得的已加工表面均为残余压应力。这是由于,在高速切向车铣加工过程中切削刃的旋转运动可将热量从切削区传递出去,导致切削温度的降低,因此削弱了热载荷对残余压应力形成过程的影响,并且回转的刀具切削力也比固定刀具的切削力低,这使得切削过程更加平稳。

3 结论

(1)经过高速切向车铣的18CrNiMo7-6合金钢已加工表面均呈现出轴向纹理,且可获得接近于磨削的三维表面粗糙度Sa值,工件转速nw及铣刀转速nc对Sa的影响最为显著,且Sa随着nc的增大而减小,随nw的增大而增大。

(2)高速切向车铣已加工表面均为残余压应力,铣刀转速nc及轴向进给量fa对表面残余应力有显著影响。随着nc的增大,轴向残余应力σx和切向残余应力σy均呈现先增大后减小的趋势,随着fa的增大,σx和σy值显著降低。轴向进给量fa对表面完整性综合影响最大,随着fa的增大,表面质量迅速变差。

(3)高速切向車铣最大残余压应力均出现于已加工表面,表层均呈现残余压应力或较小的残余拉应力,残余压应力在与已加工表面40~60 μm距离之内逐渐减小,之后趋于稳定或接近于0。

(4)在高速切向车铣正交试验条件下,得到的最优参数组合为:铣刀转速6500 r/min,工件转速75 r/min,轴向进给量0.02 mm/r,径向切削深度0.1 mm。最优参数切削条件下,σx为-400.5 MPa,σy为-415.9 MPa,已加工表面三维表面粗糙度Sa为0.30 μm,残余应力影响层深度为60 μm。

(5)通过表面完整性对比试验验证了高速切向车铣比传统切削在外圆表面加工中更有优势。

参考文献:

[1] 赵振业. 高强度合金应用与抗疲劳制造技术[J]. 航空制造技术, 2007(10):30-33.

ZHAO Zhenye. Application of High Strength Alloy and Anti-fatigue Manufacture[J]. Aeronautical Manufacturing Technology, 2007(10):30-33.

[2] 高玉魁, 赵振业. 齿轮的表面完整性与抗疲劳制造技术的发展趋势[J]. 金属热处理, 2014, 39(4):1-6.

GAO Yukui,ZHAO Zhenye. Development Trend of Surface Integrity and Anti-fatigue Manufacture of Gears[J]. Heat Treatment of Metals, 2014, 39(4):1-6.

[3] 卢秉恒. 机械制造技术基础[M]. 北京:机械工业出版社, 2007.

LU Bingheng. Technical Foundation of Mechanical Manufacturing[M]. Beijing:China Machine Press, 2007.

[4] 王栋, 律谱, 陈真真. 三维表面粗糙度对18CrNiMo7-6钢旋转弯曲疲劳寿命的影响[J]. 表面技术, 2019, 48(11):283-289.

WANG Dong, LYU Pu, CHEN Zhenzhen. Effect of Three-dimensional Surface Roughness on Rotating Bending Fatigue Life of 18CrNiMo7-6 Steel[J]. Surface Technology , 2019, 48(11):283-289.

[5] 姜增辉, 贾春德. 车铣原理[M]. 北京:国防工业出版社, 2003.

JIANG Zenghui, JIA Chunde. Turn-milling Principle[M]. Beijing:National Defense Industry Press, 2003.

[6] 孙涛, 秦录芳, 傅玉灿, 等. 车铣加工技术研究现状及展望[J]. 机床与液压, 2019, 47(20):170-176.

SUN Tao, QIN Lufang, FU Yucan, et al. Research Status and Prospect of Turn-milling Technology[J]. Machine Tool and Hydraulics, 2019, 47(20) :170-176.

[7] SHIMANUKI K, HOSOKAWA A, KOYANO T, et al. Studies on High-efficiency and High-precision Orthogonal Turn-milling — the effects of Relative Cutting Speed and Tool Axis Offset on Tool Flank Temperature[J]. Precision Engineering, 2020, 66:180-187.

[8] 姜增辉, 段宗玉, 杨大卫. 切向车铣铝合金回转体工件表面形貌的试验研究[J]. 制造技术与机床, 2010(2):35-36.

JIANG Zenghui, DUAN Zongyu, YANG Dawei. Experimental Research on the Surface Topography of the Aluminium Alloy Rotary Workpiece Machining by the Tangential Turn-milling[J]. Manufacturing Technology and Machine Tool, 2010(2):35-36.

[9] SAVAS V, OZAY C, Analysis of the Surface Roughness of Tangential Turn-milling for Machining with End Milling Cutter[J]. Journal of Materials Processing Technology, 2007, 186(1/3):279-283.

[10] RATNAM C, VIKRAM K A, BEN B S, et al. Process Monitoring and Effects of Process Parameters on Responses in Turn-milling Operations Based on SN Ratio and ANOVA[J]. Measurement, 2016, 94:221-232.

[11] CHEN P. Cutting Temperature and Forces in Machining of High-performance Materials with Self-propelled Rotary Tool[J]. JSME International Journal. Ser. 3, Vibration, Control Engineering, Engineering for Industry, 1992, 35(1):180-185.

[12] BERENJI K R, KARA M E, BUDAK E. Investigating High Productivity Conditions for Turn-milling in Comparison to Conventional Turning[J]. Procedia CIRP, 2018, 77:259-262.

[13] CHOUDHURY S K, MANGRULKAR K S. Investigation of Orthogonal Turn-milling for the Machining of Rotationally Symmetrical Work Pieces[J]. Journal of Materials Processing Technology, 2000, 99(1/3):120-128.

[14] 徐骣, 金成哲. 车铣加工表面残余应力的研究[J]. 制造技术与机床, 2008(1):80-82.

XU Chan, JIN Chengzhe. Study on Residual Surface Stress by Turn-milling[J]. Manufacturing Technology and Machine Tool, 2008(1):80-82.

[15] KARAGUZEL U, BAKKAL M, BUDAK E. Process Modeling of Turn-milling Using Analytical Approach[J]. Procedia CIRP, 2012, 4(11):131-139.

[16] 严樱子, 李蓓智, 杨建国,等. 铣削方式对残余应力影响的仿真及试验研究[J]. 现代制造工程, 2016(8):1-6.

YAN Yingzi, LI Beizhi, YANG Jianguo, et al. Simulation and Experimental Research on Residual Stress under Different Milling Method[J]. Modern Manufacturing Engineering, 2016(8):1-6.

[17] 杨大卫. 切向车铣运动建模及理论表面粗糙度的研究[D]. 沈阳:沈阳理工大学, 2010.

YANG Dawei. Research on Motion Modeling and Theorical Surface Roughness of Tangential Turn-milling[D]. Shenyang:Shenyang Ligong University, 2010.

[18] 尹成湖, 周湛学. 机械加工工艺简明速查手册[M]. 北京:化学工业出版社, 2016.

YIN Chenghu, ZHOU Zhanxue. Concise Quick Reference Manual of Machining Process[M]. Beijing:Chemical Industry Press, 2016.

[19] 高玉魁. 表面完整性理論与应用[M]. 北京:化学工业出版社, 2014.

GAO Yukui. Surface Integrity Theory and Application[M]. Beijing:Chemical Industry Press, 2014.