微波烧结复杂刃形SiAlON陶瓷刀具铣削GH4169高温合金性能研究

洪东波 殷增斌 陈为友 郑轶彤 袁军堂

摘要:针对目前陶瓷刀具结构简单(平刀面为主)、制造效率低等弊端,开展了复杂刃形SiAlON陶瓷刀具微波制造技术研究。通过有限元仿真研究不同刀具结构参数对SiAlON陶瓷刀具铣削GH4169高温合金力和热的影响规律;采用微波烧结技术制造了平刀面和复杂刃形SiAlON陶瓷刀具;通过试验研究刀具结构对SiAlON刀具铣削GH4169高温合金性能的影响,确定了SiAlON陶瓷铣刀片的最优结构。结果表明:基于微波烧结的复杂刃形SiAlON陶瓷刀具获得了设计的刀具结构且刀具刃口具有优良的致密性和力学性能;与平刀面SiAlON陶瓷刀具相比,具有复杂刃形的SiAlON陶瓷刀具有更好的耐磨损性能,高速铣削GH4169高温合金刀具寿命提高了约71.4%。

关键词:复杂刃形刀片;SiAlON陶瓷;微波烧结;刀具结构;GH4169高温合金

中图分类号:TG711

DOI:10.3969/j.issn.1004132X.2023.07.002

Cutting Performance of Microwave-sintered Complex-shaped SiAlON Ceramic

Cutting Tools in Milling GH4169 Superalloys

HONG Dongbo YIN Zengbin CHEN Weiyou ZHENG Yitong YUAN Juntang

School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing,210094

Abstract: In view of the drawbacks of current ceramic cutting tools, such as low manufacturing efficiency and simple structure(flat mainly), microwave manufacturing of complex-shaped SiAlON ceramic cutting tools was studied. Finite element simulation was applied to investigate the influences of tool geometry of SiAlON ceramic cutting tools on cutting force and temperature when milling GH4169 superalloys. Then, the designed flat and complex-shaped SiAlON cutting inserts were fabricated by microwave sintering. Finally, the effects of tool geometry on the cutting performance of SiAlON ceramic cutting tool in milling GH4169 superalloys were studied and the optimal structure was determined. The results indicate that the designed tool structures are obtained in the complex-shaped SiAlON ceramic cutting inserts by the microwave sintering, and the tool edge possesses excellent density and well mechanics properties. Compared with flat SiAlON cutting inserts, the wear resistance of complex-shaped SiAlON cutting inserts with optimized tool geometry is well improved, of which the tool life is increased by approximately 71.4% in milling GH4169 superalloys.

Key words: complex-shaped cutting insert; SiAlON ceramic; microwave sintering; tool geometry; GH4169 superalloy

0 引言

以GH4169高溫合金为代表的镍基高温合金具有优异的高温强度、韧性与耐腐蚀性,广泛应用于航空发动机热端部件。然而,镍基高温合金加工时切削力热耦合作用强烈,使得刀具寿命短、加工效率低。高温合金整体毛坯的高效切削是航空发动机制造面临的挑战之一[1-4]。SiAlON陶瓷是一大类基于氮化硅的陶瓷总称,具有高硬度、高耐磨性、高耐温性以及良好的韧性,是目前加工镍基高温合金最具潜力的刀具材料之一[5-7]。与传统硬质合金刀具相比,SiAlON陶瓷刀具的切削速度提高了10~20倍(车削200~350 m/min,铣削800~1000 m/min),并且具备更好的耐磨损性能,可以实现镍基高温合金的高效加工[8-10]。

现阶段,受限于陶瓷刀具材料难致密与传统烧结手段的限制,市售的陶瓷刀具以简单平刀面形状的方刀片和圆刀片为主,针对陶瓷刀具性能的优化也仅集中在材料体系的研究上,少有针对陶瓷刀具结构设计的报道。然而,刀具作为既定的金属材料切削工件,其切削性能除了取决于刀具材料外,也取决于切削过程中的几何参数[11-13]。几何参数会影响刀具、切屑与工件三者之间的变形和相互作用,从而改变切削力、切削热以及刀具的磨损,对刀具的切削性能及切削效果有重大影响[14-15],因此,合理优化陶瓷刀具的几何参数对提高刀具切削性能有重要意义。

微波烧结是一种新型烧结技术。不同于传统烧结的辐射传热,微波烧结是通过微波波段与材料耦合产生热量,使材料整体加热完成致密化的烧结方法[16]。与传统烧结相比,微波烧结具备更高的加热速率(5~10℃/min提高至30~50 ℃/min)和更短的保温时间(60~120 min降低至0~10 min),可以有效缩减刀具制造周期与能源消耗[17]。更重要的是微波烧结是无压烧结,这为复杂刃形陶瓷刀具结构性能一体化高效制造提供了可能。

微波烧结复杂刃形SiAlON陶瓷刀具铣削GH4169高温合金性能研究——洪东波 殷增斌 陈为友等

[SM(]中国机械工程 第34卷 第7期 2023年4月上半月[SM)]

在之前的研究中,我们证实了微波烧结复杂刃形陶瓷刀具的可行性[18-20]。同时,我们还对微波烧结SiAlON陶瓷刀具材料体系进行了设计和优化[21-22],与商用SiAlON陶瓷刀具相比,微波烧结SiAlON陶瓷刀具显示出更优异的切削性能。本文在已有研究的基础上,通过有限元仿真研究了不同结构参数对SiAlON陶瓷刀具铣削GH4169高温合金切削力和热的影响规律。利用微波烧结技术制造了复杂刃形SiAlON陶瓷刀具,研究了不同结构参数对切削性能与刀具寿命的影响,并分析了失效机理。

1 刀具结构设计与切削仿真

1.1 刀具结构

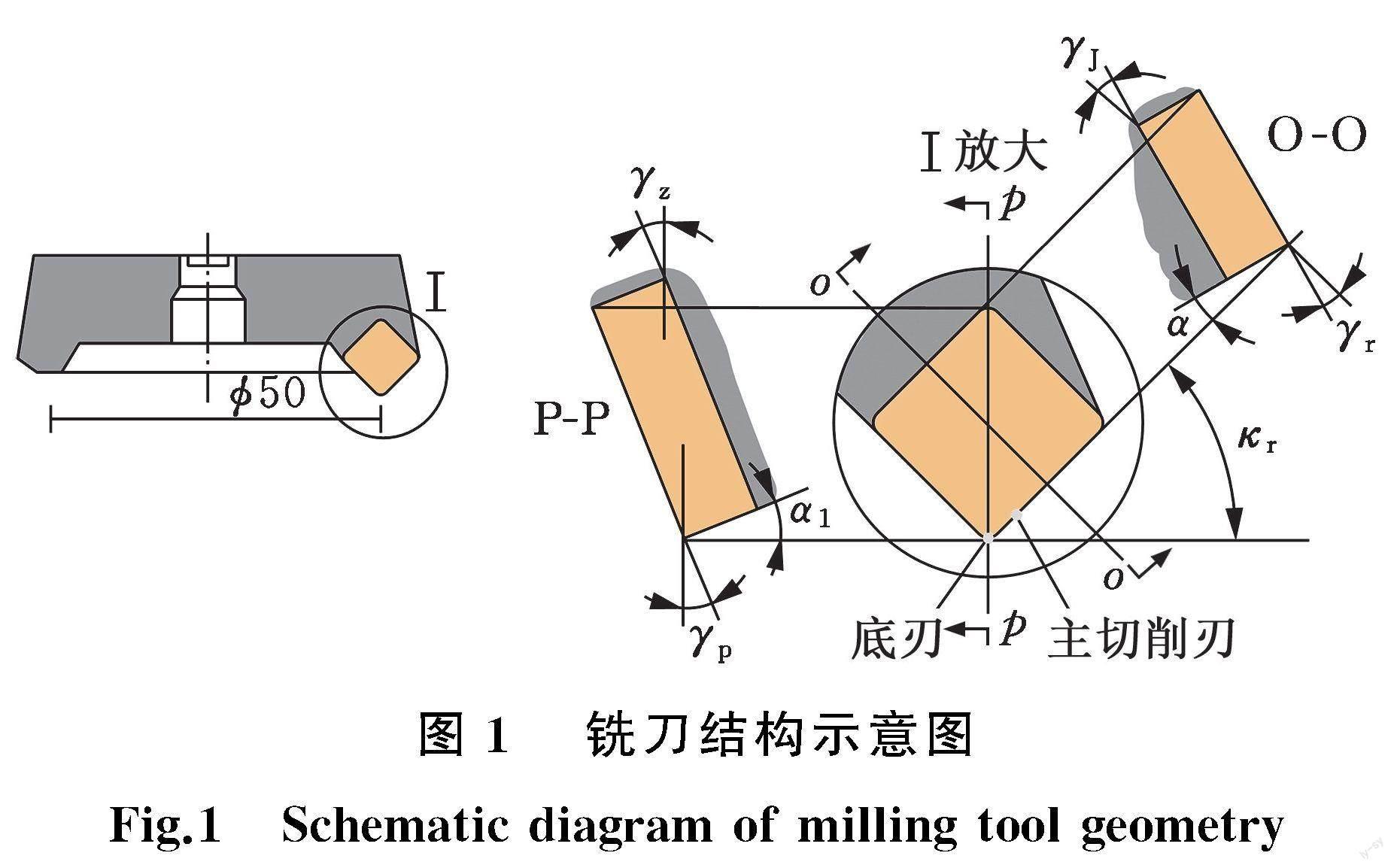

本研究以方形盘铣刀片为研究对象。图1为装有刀片的铣刀结构示意图。其中,铣刀盘直径为50 mm,γr为径向前角,γp为轴向前角,α为径向后角,α1为底刃后角,γJ为轴向安装角,γz为径向安装角,κr为主偏角(45°)。轴向安装角γJ与径向安装角γz设在刀片的安装面,用于补偿刀具角度。主切削刃刀尖楔角为90°-γr-α。

图2为复杂刃形SiAlON陶瓷铣刀片结构示意图。刀片内切圆直径为12.70 mm,厚度为4.76 mm,中心孔直径为4 mm,刀尖圆弧半径为1.0 mm,刀片后角为0°。在刀片前刀面设计了断屑槽与正前角切削刃,其中,γ1为刀片前角,切削刃长度为1.0 mm,断屑槽半径为1.2 mm,中心凸台较刀尖高0.1 mm。对于装有复杂刃形刀片的铣刀,其刀具角度有以下关系:γr=γ1-γJ;α=γJ;γp=-γz;α1=γz。

1.2 仿真建模

本节基于Third Wave Advantedge (AE) 进行了三维复杂刃形SiAlON陶瓷刀片铣削GH4169镍基高温合金的有限元分析,研究了刀具结构参数(径向前角、径向后角与轴向安装角度)对刀尖切削温度、等效应力以及切削力的影响规律,仿真建模如图3所示。工件本构模型采用AE中的PowerLaw模型[23],刀具材料为SiAlON陶瓷,工件材料选择美国牌号的Inconel 718高温合金(等同于国内GH4169高温合金牌号)。为减小计算量,取刀尖部分(2 mm×4 mm×3 mm)进行分析,刀尖钝圆半径为0.005 mm,刀盘直径为50 mm。网格划分采用AE自带的网格自适应划分,刀具网格大小为0.03~0.30 mm,工件网格大小为0.03~0.30 mm。铣削方式为逆铣,无冷却,刀具为刚体,切削速度为 800 m/min,切削深度为1.50 mm,进给量为0.12 mm/z,铣削宽度为33 mm。摩擦因数为0.6。

切削仿真刀具结构参数设计如表1所示。设定不同前角的刀具,并设定不同径向安装角与轴向安装角进行补偿。研究径向前角时,保持径向安装角γJ 和轴向安装角γz 不变,改变刀片前角γ1以改变径向前角γr;研究径向后角α时,保持轴向安装角γz不变,同时改变刀片前角γ1和径向安装角γJ,以保持径向前角γr不变(-6°)并改变径向后角α。此外,由于刀片无轴向倾角,故只研究轴向安装角的影响,在仿真中保持刀片前角γ1与径向安装角γJ不变,改变轴向安装角γz以研究其影响。

图4所示为刀片前角6°、径向安装角10°、轴向安装角10°时切削力随刀片旋转角度变化的仿真结果,F为切削合力。逆铣削中,切削厚度hex隨着切削角度的增大而增大。切削角度为90°时,切屑最厚,此时刀具应力、切削温度以及切削力达到最大值。

图5为刀片切入工件90°时的等效应力云图。从刀具侧面测得前刀面与切屑接触宽度约为0.35 mm,由此定义了前刀面“刀屑接触区域”的范围。在本节中,仿真结果以前刀面“刀屑接触区域”的平均等效应力与平均切削温度进行分析,切削力取切入角为85°~95°时的切削合力F的平均值进行分析。

1.3 仿真结果与分析

图6所示为不同刀具结构参数下,刀尖平均等效应力、刀尖平均切削温度与切削力的仿真模拟结果。

由图6a可以看出,随着刀具径向前角从2°减小到-10°,切削力与刀尖平均切削温度呈上升趋势。这是由于径向前角减小使得刀尖锋利度下降,在切削中切屑变形增大,导致切削力与切削升温增大[12]。此外,刀尖平均等效应力随着径向前角的减小缓慢减小。这是由于径向前角减小增加刀具楔角,使得刀尖变厚。同时,径向前角减小使得刀片受力方向偏向于刀体,由于陶瓷材料抗压强度大于抗拉强度,在一定程度提高了刀尖强度。

由图6b可以看出,随着刀具径向后角从6°增至14°,切削力与刀尖平均切削温度呈下降趋势,这是由于增大径向后角提高了刀具锋利度,使得后刀面摩擦减小并减小了切削力与切削热。此外,刀尖平均等效应力随着径向后角的增大呈增大趋势。在径向前角不变的情况下,增大径向后角和刀片前角,导致刀尖楔角减小,刀尖变薄,强度下降。基于仿真结果,切削力虽然随着径向后角的增大而减小,但减小幅度较小,在刀尖变薄下,刀尖平均等效应力增幅较大(1756~2996 MPa)。

由图6c可以看出,随着轴向安装角度从6°增至14°,切削力、刀尖平均切削温度与刀尖平均等效应力均呈上升趋势。轴向安装角度的增大,使得刀具轴向前角减小,底刃后角增大。轴向前角的减小使得刀片与切屑的接触区域增大,从而提高了切削力与切削温度,增大了刀尖的等效应力,降低了刀具强度。

综合仿真组的数据,刀尖平均温度变化在1180~1230 ℃。SUN等[24]通过在工件中预埋热电偶测试了SiAlON铣刀切削镍基高温合金时的切削温度,切削温度测量值为1221 ℃,这与仿真所得的刀尖平均温度极为接近,可间接表明本仿真结果准确性较高。此外,与仿真切削温度相比,刀尖平均应力变化幅度较大(1600~3100 MPa)。对于陶瓷材料而言,其耐温性能较好而韧性差,在加工过程中容易发生崩刃。因此,针对复杂刃形陶瓷刀片的结构优化应以刃尖强度为优化方向,在保证刀片不崩刃的情况下提高刀具的耐磨损性能。仿真试验提供了刀具结构参数的影响规律,可以为实际加工中的切削力与切削热提供参考。然而,由于实际加工中设计刀具磨损,刀尖应力的变化较仿真更复杂,对于延长刀具寿命的刀具结构优化,刀具结构参数的实际影响需要通过切削试验进一步判断。

2 微波烧结复杂刃形SiAlON陶瓷刀具

2.1 刀具制备

试验原材料为Si3N4(纯度99.99%,粒度500 nm)、Al2O3(纯度99.99%,粒度200 nm)、AlN(纯度99.99%,粒度1000 nm)与Y2O3(纯度99.99%,粒度50 nm)粉末。将粉末按一定比例混合后,在行星式球磨机中用氮化硅球球磨2 h,后置入真空干燥箱干燥,干燥结束后进行研磨,过100目筛得到最终粉末。

设计了三种不同的刀具结构,即一种平刀面铣刀片和两种复杂刃形铣刀片。其中,两种复杂刃形铣刀片对应的刀片前角γ1分别为4°与8°,其余参数见图2。基于之前的研究,刀具素坯在150 MPa压力压制下,微波烧结后SiAlON方刀片横向和纵向收缩率分别为17.2%和18.3%。基于此收缩率设计了刀片模具,如图7所示。三种刀片共用阴模、下模冲与芯棒,前刀面刃形由三种不同上模冲压出。在压制中,称量2.20g粉末,倒入模具,在150 MPa单向压力下,辅以超声辅助压制技术[19],获得刀具素坯(复杂刃形SiAlON铣刀片素坯如图8所示)。将刀具素坯置于微波高温烧结炉(XO-5kW,ATPIO,中国)中烧结,其中烧结温度1750℃,保温时间10 min,氮气气氛。烧结完刀具不进行处理,直接用于切削。

2.2 表征方法

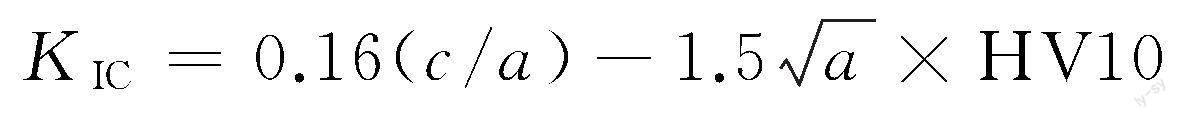

采用阿基米德排水法测得刀片密度,通过压痕法测得材料硬度(压力98.06 N,保压15 s)。根据压痕与裂纹长度计算断裂韧性KIC,公式如下[25]:

其中,a和c分别为压痕和裂纹宽度的一半,HV10为硬度。采用三点抗弯法测得材料抗弯强度(通过微波烧结尺寸为18 mm×4 mm×3 mm的试样,磨抛后进行测试)。力学性能均测定5次取平均值。使用场发射扫描电子显微镜(Quanta 250,FEI,美国)观察样品断面的微观结构,使用X射线衍射仪(AXS D8 Advance,Bruker,美国)测定材料的物相并计算α相与β相的质量比[6],利用激光显微镜(VK-XX 100 series,KEYENCE,日本)测定烧结后的刀尖形貌。

2.3 復杂刃形SiAlON陶瓷刀具材料性能

表2所示为微波烧结的SiAlON陶瓷刀具的力学性能。图9为SiAlON陶瓷的XRD图。由图9可以看出,制备的SiAlON陶瓷以α-SiAlON和β-SiAlON为主相,经计算α相与β相的质量比为65∶35。此外,其晶间相结晶相种类为M′SS相(含铝黄长石相,Y2Si3-xAlxO3+xN4-x)。M′SS相具有优异的耐高温性能,属于优质的结晶相[26-27]。

图10为微波烧结的SiAlON陶瓷断面SEM微观形貌图。长棒状晶粒为β-SiAlON晶粒,等轴状晶粒为α-SiAlON晶粒。在图中未观察到气孔,这说明材料已近乎完全致密,满足刀具材料使用要求。

图11为微波烧结的复杂刃形SiAlON陶瓷刀具及其刀尖形貌图。可以看出,微波烧结刀片表面平整,无变形与开裂。经测定表面粗糙度Ra在0.4~0.5 μm。在激光显微镜进一步观察下,发现两种复杂刃形SiAlON刀片的实际前角与设定前角基本一致,符合设计要求。

3 高速铣削GH4169高温合金试验研究

3.1 工件材料

工件材料为GH4169镍基高温合金,尺寸规格为100 mm×100 mm×75 mm,化学成分如表3所示,机械性能如表4所示。

3.2 切削试验设计

图12a为自研铣刀盘的爆炸装配图。其中,铣刀盘与垫块采用螺钉连接,刀片采用压块固定。图12b为垫块的实物图,在试验中设计了4种不同安装面角度的垫块(径向安装角为6°/10°,轴向安装角为6°/10°),用于补偿实际刀具角度。表5所示为所设计的复杂刃形SiAlON铣刀参数,3种不同前角的刀片与4种不同安装面角度的垫块构成了12种不同结构的切削刀具。

图13为切削试验图。采用立式加工中心(KVC1050N,长征,中国)进行铣削加工,铣削速度为800 m/min,切削深度为1.50 mm,每齿进给量为0.12 mm,铣削方式为逆铣,干切削,铣削宽度为33.33 mm,刀盘上安装刀片数量为1。一次走刀长度100 mm,每完成一次走刀后,使用手持数码显微镜(ISM-PM 200S,Insize,中国)拍摄后刀面以测量后刀面磨损。刀具达到失效标准后停止切削。刀具失效标准如下:①后刀面缺口磨损量VBN达到1.5 mm;②后刀面平均磨损量VB达到1.0 mm;③前刀面破碎或者刀片破碎。

3.3 切削试验结果分析

3.3.1 平刀面SiAlON陶瓷铣刀片

图14为不同材料去除量下平刀面SiAlON陶瓷刀具的后刀面磨损图,对应的后刀面磨损量VBN与VB如图15所示。试验组A0J6Z6和A0J10Z6在VBN达到1.5 mm失效,而试验组A0J6Z10和A0J10Z10在切削阶段发生破碎失效。A0J10Z6刀具寿命最长,材料去除量达到35 cm3。

对比试验组A0J6Z6和A0J10Z6以及试验组A0J6Z10和A0J10Z10可以发现,增大径向安装角(6°增至10°)延长了刀具寿命。这是因为径向前角减小改善了刀尖受力方向,提高了刀尖强度[12]。同时,增大径向安装角也增大了径向后角,当后刀面磨损量VB相同时,刀片磨损体积更大,提高了刀片耐用度[12]。

此外,由试验组A0J6Z6和A10J10Z6后刀面磨损趋势可以看出,刀片底刃的磨损速度高于主切削刃的磨损速度,最终失效形式以靠近底刃的缺口磨损为主。这是由于这两组刀具轴向安装角较小(6°),导致底刃后角α1较小。在切削过程中底刃后刀面更靠近切削面,黏结严重,造成后刀面快速磨损导致刀具失效。与之相比,试验组A0J6Z10和A0J10Z10的底刃后角α1增加到了10°,在底刃的后刀面磨损显著下降。然而,轴向安装角的增大(6°增至10°)增大了切削力(图6c)。后刀面磨损增加时,切削力进一步增大,使得刀尖应力超过了刀片强度,导致这两组刀具未达到失效磨损量便发生破碎。对比试验组A0J6Z6和A10J10Z6,这两组刀具寿命反而缩短。

图16所示为试验组A0J6Z6前刀面与后刀面SEM形貌(材料去除量为25 cm3)。从图16a中可以看出,刀片前刀面上主切削刃基本保持完整,而底刃处发生部分剥落。从图16b中可看出,刀片后刀面上底刃处刀片基体发生片状剥落而主切削刃部分的后刀面磨损较小。底刃的片状剥落是造成刀具失效的主要原因。

图17所示为试验组A0J10Z6前刀面与后刀面SEM形貌(材料去除量为35 cm3)。与试验组A0J6Z6相比,试验组A0J10Z6前刀面上无明显破损与剥落(图17a),这是因为径向安装角增大(6°增至10°)提高了刀尖的强度。在刀片的前刀面上观察到了切屑黏结生成的积屑瘤。从图17b中可看出,刀片后刀面磨损仍以底刃处的缺口磨损为主(剥落)。相比试验组A0J6Z6,其主切削刃的后刀面磨损有所加剧,并在磨损处观察到了严重的黏结。

图18所示是试验组A0J10Z6 后刀面EDS点分析结果。其中,点1(黏结层)的组成与工件材料较为一致(表3),仅有少量Si与Al元素,但存在4.21%质量分数的O元素。这说明后刀面黏结层为工件材料(GH4169),黏结较厚,且在高切削温度下发生了一定氧化。点2的组成与SiAlON基体接近,但仍发现了一定的Ni、Fe与Cr元素,应为切屑在后刀面刮擦时附着。

3.3.2 4°前角复杂刃形SiAlON陶瓷铣刀片

图19为在不同材料去除量下4°前角复杂刃形SiAlON陶瓷铣刀片的后刀面磨损图,对应对后刀面磨损量VBN和VB如图20所示。试验组A4J6Z6和A4J10Z6在VBN达到1.5 mm后失效,试验组A4J10Z10在VB达到1.0 mm失效,而试验组A4J6Z10在切削中发生前刀面破碎失效。其中,试验组A4J10Z10刀具寿命最长,材料去除量达到60 cm3。与平刀面SiAlON刀具最优结构(A0J10Z6,材料去除量:35 cm3)相比,其刀具寿命增加了约71.4%。

径向安装角为6°的刀片(A4J6Z6与A4J6Z10)的刀具寿命较短,材料去除量仅为5~10 cm3。当径向安装角增大到10°时(A4J10Z6与A4J10Z10),刀片寿命有了显著改善。

此外,与平刀面试验组结果相似(图14),轴向安装角为6°的刀片(A4J6Z6与A4J10Z6)底刃后刀面缺口磨损严重,是造成刀片失效的主要原因。增加轴向安装角后(γz由6°增至10°,α1由6°增至10°),试验组A4J6Z10和A4J10Z10在底刃的后刀面磨损有显著下降。对于试验组A4J6Z10,其径向前角较大(-2°),刀尖强度较低,增加轴向安装角使得切削力增大,刀尖强度进一步下降。当刀片磨损增加时,前刀面破碎,造成其刀具失效(图21)。与之相比,试验组A4J10Z10减小了径向前角(-2°减至-6°),改善了刀具受力方向、提高了刀尖强度,刀具的失效形式以磨损为主。

图22所示为试验组A4J10Z6前刀面与后刀面SEM形貌图(材料去除量为40 cm3)。由图22a可以看出,刀片前刀面结构保持完整,没有明显的破碎与剥落,在主切削刃刃尖(对应后刀面主切削刃的缺口磨损处)观察到积屑瘤。从图22b中可以看出,刀片后刀面磨损以底刃与主切削刃两处的缺口磨损为主,缺口处黏结磨损严重。

图23为试验组A4J10Z10前刀面与后刀面SEM形貌图(材料去除量为60 cm3)。从图23a中可以看出,刀片前刀面无明显的破碎与剥落。在主切削刃刃尖位置观察到了积屑瘤,并在切削刃内部与断屑槽位置观察到了切屑堆积。从图23b中可以看出,刀片后刀面磨损较为均匀,没有观察到严重的缺口磨损。在刀片底刃处(区域A)发现刀片基体材料的剥落。在区域B处观察到黏结层上具有裂纹,这说明黏结层并不稳定,在切削过程中易发生脱落。在黏结层与基体结合紧密的区域,黏结层的脱落会导致刀片基体的剥落(如区域A);在黏结层与基体结合一般的区域,黏结层的脱落会导致基体的微剥落(如区域C)。黏着磨损和磨粒磨损是刀片主要的磨损机制。

与试验组A4J10Z6相比,试验组A4J10Z10增大了轴向安装角,增大了底刃后角,改善了底刃磨损,增加了刀具寿命。与试驗组A0J10Z10相比,试验组A4J10Z10减小了径向前角,减小了切削力,且提高了刀尖强度,从而增加了刀具寿命。切削试验说明刀具结构对陶瓷刀具切削性能有极大影响,优化后的复杂刃形SiAlON刀具具有更优的耐磨损性能。

3.3.3 8°前角复杂刃形SiAlON陶瓷刀片

图24为不同材料去除量下8°前角复杂刃形SiAlON刀片后刀面磨损图。刀片破碎是四组刀具失效的主要原因。其中,试验组A8J10Z6在第二刀切削过程中破碎,而其他三组在第一刀切削过程中破碎。轴向安装角较小时(6°),刀片破碎靠近底刃(A8J6Z6与A8J10Z6)。当轴向安装角增加到10°,由于切削力进一步增大(图6c),刀片主切削刃与底刃均发生破碎(A8J6Z10/A8J10Z10)。

8°前角復杂刃形SiAlON陶瓷刀片的切削试验说明刀尖强度较低。

4 结论

采用有限元仿真研究了不同刀具结构参数对SiAlON陶瓷刀具铣削GH4169高温合金的影响规律,基于微波烧结技术制备了不同结构的复杂刃形陶瓷刀具,并用切削试验验证了复杂刃形陶瓷刀具的切削性能,结果如下:

(1)仿真试验表明减小径向前角会增大切削力与切削热,但可以改善刀尖受力,一定程度上提高陶瓷刀具强度;增大径向后角可以减小切削力与切削热,但会减小刀尖楔角,使得刀尖应力增大;增大轴向安装角会提高切削力与削力热,以及刀尖应力。

(2)基于微波烧结技术实现了复杂刃形SiAlON陶瓷刀具结构性能一体化制造,烧结后的刀具获得了设计的刀具结构而且刀具刃口具有优良的致密性和力学性能。

(3)切削试验表明仿真刀具结构参数与切削力和切削热的规律与实际相符;增大径向后角可以一定程度上增大刀具磨损体积提高耐磨损性;增大轴向后角可以减小底刃磨损;SiAlON陶瓷刀具强度与刀尖楔角有关,刀片前角不宜大于8°。

(4)刀片前角4°、径向安装角10°、轴向安装角10°(即径向前角-6°、径向后角10°、轴向前角-10°、底刃后角10°)的结构参数下,SiAlON刀具具有最优的耐磨损性能。在高速粗铣GH4169高温合金的试验中(vc=800 m/min,ap=1.5 mm,fz=0.12 mm/z),刀片没有崩刃破碎且后刀面缺口磨损较小,材料去除量达到60 cm3。黏着磨损和磨粒磨损是SiAlON刀片的主要磨损机制。与平刀面SiAlON陶瓷铣刀片相比,结构优化后的复杂SiAlON陶瓷铣刀片的刀具寿命增加了约71.4%。

参考文献:

[1] ZHU D, ZHANG X, DING H. Tool Wear Characteristics in Machining of Nickel-based Superalloys[J]. International Journal of Machine Tools and Manufacture, 2013, 64:60-77.

[2] AKHTAR W, SUN J F, CHEN W Y. Effect of Machining Parameters on Surface Integrity in High Speed Milling of Super Alloy GH4169/Inconel 718[J]. Materials and Manufacturing Processes, 2016, 31(5):620-627.

[3] LI Q, GONG Y D, CAI M, et al. Research on Surface Integrity in Milling Inconel 718 Superalloy[J]. International Journal of Advanced Manufacturing Technology, 2021, 92(1/4):1449-1463.

[4] WANY X Y, HUANG C Z, ZOU B, et al. Experimental Study of Surface Integrity and Fatigue Life in the Face Milling of Inconel 718[J]. Frontiers of Mechanical Engineering, 2018, 13(2):243-250.

[5] 洪东波, 袁军堂, 殷增斌. SiAlON陶瓷刀具材料及其制备技术研究进展[J]. 机械制造与自动化, 2021, 50(4):1-8.

HONG Dongbo, YUAN Juntang, YIN Zengbin. Research Progress of SiAlON Ceramic Cutting Tool Material and Its Preparation Technology[J]. Machine Building and Automation, 2021, 50(4):1-8.

[6] ACIKBAS N C, KARA F. The Effect of z Value on Intergranular Phase Crystallization of α1/β1-SiAlON-TiN Composites[J]. Journal of the European Ceramic Society, 2017, 37(3):923-930.

[7] GUO F Z, YUAN J T, HONG D B, et al. Influence of Powder Mixing Processes on Phase Composition, Microstructure, and Mechanical Properties of α/β-SiAlON Ceramic Tool Materials[J]. Ceramics International, 2021, 47(21):30256-30265.

[8] CELIK A, ALAGAC M S, TURAN S, et al. Wear Behavior of Solid SiAlON Milling Tools during High Speed Milling of Inconel 718[J]. Wear, 2017, 378/379:58-67.

[9] GUO F Z, YIN Z B, HONG D B, et al. Cutting Performance of a New Spark Plasma Sintered SiAlON Ceramic Tool for High-speed Milling of Inconel 718[J]. International Journal of Advanced Manufacturing Technology, 2022, 119:7327-7338.

[10] SHAALABY M A, VELDHUIS S C. Effect of Cutting Speed on Chipping and Wear of the SiAlON Ceramic Tool in Dry Finish Turning of the Precipitation Hardenable IN100 Aerospace Superalloy[J]. Journal of Tribology, 2019, 141(2):021604.

[11] 袁哲俊,刘献礼. 金属切削刀具设计手册[M]. 2版. 北京:机械工业出版社, 2018.

YUAN Zhejun, LIU Xianli. Metal Cutting Tool Design Manual[M]. 2nd ed. Beijing:Machinery Industry Press, 2018.

[12] 赵炳真,商宏谟,辛节之. 现代刀具设计与应用[M]. 北京:国防工业出版社, 2014.

ZHAO Bingzhen, SHANG Hongmo, XIN Jiezhi. Modern Tool Design and Application[M]. Beijing:National Defense Industry Press, 2014.

[13] HE G, LIU X, WU C, et al. Study on the Negative Chamfered Edge and Its Influence on the Indexable Cutting Inserts Lifetime and Its Strengthening Mechanism[J]. The International Journal of Advanced Manufacturing Technology, 2016, 84:1229-1237.

[14] SUN T, QIN L F, FU Y C, et al. Mathematical Modeling of Cutting Layer Geometry and Cutting Force in Orthogonal Turn-milling[J]. Journal of Materials Processing Technology, 2021, 290:116992.

[15] NALBANT M, ALTIN A, GOKKAYA H. The Effect of Cutting Speed and Cutting Tool Geometry on Machinability Properties of Nickel-base Inconel 718 Super Alloys[J]. Materials & Design, 2007, 28(4):1334-1338.

[16] OGHBAEI M, MIRZAEE O. Microwave Versus Conventional Sintering:a Review of Fundamentals, Advantages and Applications[J]. Journal of Alloys and Compounds, 2010, 494(1/2):175-189.

[17] ALEM S A A, LATIFI R, ANGIZI S, et al. Microwave Sintering of Ceramic Reinforced Metal Matrix Composites and Their Properties:a Review[J]. Materials and Manufacturing Processes, 2020, 35(3):303-327.

[18] HONG D B, YUAN J T, YIN Z B, et al. Ultrasonic-assisted Preparation of Complex-shaped Ceramic Cutting Tools by Microwave Sintering[J]. Ceramics International, 2020, 46(12):20183-20190.

[19] ZHU Z Y, YIN Z B, HONG D B, et al. Preparation of Complex-shaped Al2O3/SiCp/SiCw Ceramic Tool by Two-step Microwave Sintering[J]. Ceramics International, 2020, 46:27362-27372.

[20] 殷增斌,朱智勇,王子祥,等.復杂刃形陶瓷刀具微波烧结技术研究[J].中国机械工程,2022,33(8):899-907.

YIN Zengbin, ZHU Zhiyong, WANG Zixiang, et al[J]. Complex-shaped Ceramic Tool Prepared by Microwave Sintering[J]. China Mechanical Engineering, 2022, 33(8):899-907.

[21] HONG D B, YIN Z B, GUO F Z, et al. Microwave Synthesis of Duplex α/β-SiAlON Ceramic Cutting Inserts:Modifying m, n, z Values, Synthesis Temperature, and Excess Y2O3 Synthesis Additive[J]. Journal of Advanced Ceramics, 2022, 11:589-602.

[22] HONG D B, YIN Z B, GUO F Z, et al. Improvement of Cutting Performance of High x Value α/β-SiAlON Ceramic Cutting Inserts via Tailoring Microstructure and Oxidation Behavior[J]. International Journal of Refractory Metals and Hard Materials, 2023, 111:106087.

[23] CHEN M,JIANG L,GUO G Q,et al. Experimental and FEM Study of Coated and Uncoated Tools Used for Dry Milling of Compacted Graphite Cast Iron[J]. Transactions of Tianjin University,2011,17(4):235-241.

[24] SUN H, ZOU B, CHEN W. Cutting Performance of Silicon-based Ceramic End Milling Tools in High-efficiency Machining of GH4099 under Dry Condition[J]. The International Journal of Advanced Manufacturing Technology, 2022, 118:1719-1732.

[25] EVANS A G, CHARLES E A. Fracture Toughness Determinations by Indentation[J]. Journal of the American Ceramic Society, 1974, 59(7/8):371-372.

[26] CHENG Y B, THOMPSON D P. Aluminum-containing Nilrogen Melilite Phases[J]. Journal of the American Ceramic Society, 1944, 77(1):143-148.

[27] ACIKBAS N C, YURDAKUL H, MANDAL H, et al. Effect of Sintering Conditions and Heat Treatment on the Properties, Microstructure and Machining Performance of Alpha-beta-SiAlON Ceramics[J]. Journal of the European Ceramic Society, 2012, 32(7):1321-1327.