齿轮泵动态压力模拟器的设计应用

龚笋根, 张留芳, 王英喜, 许宜柱, 何兰平

(1.昆明海威机电技术研究所, 云南昆明 650236; 2.昆明船舶设备集团有限公司, 云南 昆明 650051)

引言

目前,在工业生产、国防建设、科学技术、日常生活与医疗卫生等领域,压力是一个非常重要的检测参数[1],动态压力模拟过程中,齿轮泵性能主要涉及困油特性[2]、空化特性[3-4]、噪声[5]、啮齿齿轮[6-7]、脉动特性等[8]。齿轮泵最重要的特性之一是工况下容积率,影响容积率的关键则是齿轮泵的内泄漏问题[9-10],内泄漏问题造成了动态压力模拟过程中的压力突变。在传统的压力仪器仪表、压力变送器的检测校准中,压力模拟主要采用的是活塞式压力计以及为校准压力变送器所用的电流表和供给压力变送器的24 V直流电源[11],这种活塞式压力计采用人工操作,无法实现检测自动化。

压力模拟器是水下航行器深度控制系统半实物仿真的重要设备[12],由主控机控制运行,产生一定要求的压力输出,通过管路施加于水下航行器的深度传感器上,来模拟水下航行器的航行深度,目前的深度模拟系统主要有伺服阀式深度模拟系统和电动活塞式深度模拟系统,伺服阀式深度模拟系统由主控机、测控系统、液压站、电液伺服阀、检测反馈装置等组成,其工作原理是利用主控机发出给定的压力信号,通过测控系统同时分别控制液压站和电液伺服阀,电液伺服阀输出信号通过检测单元输出相应信号并把输出信号闭环反馈到测控系统[13],这种方法由于受到液压泵的波动或电液伺服阀本身控制精度的影响,难以实现高精度的压力控制[14]。图1是某型伺服阀式深度模拟系统的原理图,系统主要由液压泵站、蓄能器、伺服阀、压力容腔、压力传感器、数据采集卡以及控制计算机组成。系统工作时,液压泵站提供压缩容积的油液,泵站油压大于最大压力模拟值,油液经伺服阀流入或排出压力容腔内,使压力容腔内压力升高或降低,压力容腔内压力经压力传感器由数据采集卡输入到控制计算机,控制计算机根据仿真计算机的指令输出控制信号,经由数据采集卡输出到伺服阀,从而控制通过伺服阀的油液流量,以此控制压力容腔的压力。

图1 伺服阀式深度模拟系统原理图Fig.1 Schematic diagram of servo valve type deep simulation system

电动活塞式深度模拟系统由伺服电机、减速器、电动缸、承压筒和计算机组成,伺服电机根据控制信号,通过减速器控制电动缸活塞杆伸缩,使密闭液体的体积发生变化,实现压力筒内部的压力控制[15],由于液体的可压缩性较小,体积变化对压力很敏感,高精度的加减压控制较为困难,到压时间较长。

针对压力模拟设备现状,研制了一种与现有方式不同的压力模拟器,具有高精度动态快速加压的优点,其外形图如图2所示。

图2 齿轮泵动态压力模拟器外形图Fig.2 Outline drawing of gear pump dynamic pressure simulator

1 压力模拟器组成及工作原理

1.1 压力模拟器组成

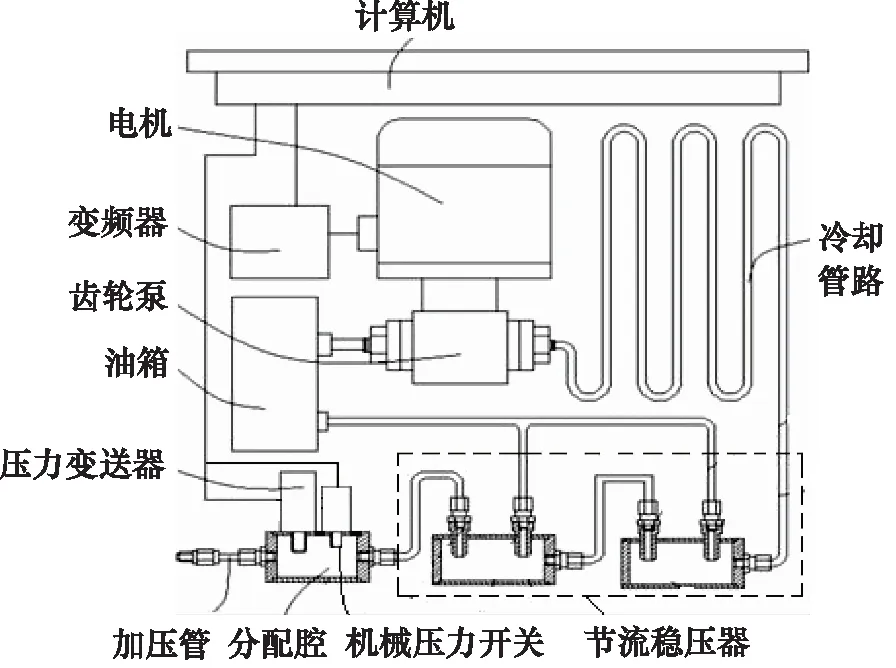

齿轮泵动态压力模拟器由电机、变频器、齿轮泵、油箱、冷却管路、节流稳压器、分配腔、加压管、机械压力开关、高精度压力变送器、计算机组成。齿轮泵动态 压力模拟器的组成图如图3所示。

图3 齿轮泵动态压力模拟器组成图Fig.3 Composition drawing of gear pump dynamic pressure simulato

1.2 压力模拟器工作原理

计算机或上位机通过串口通信给计算机发送加压目标值,计算机控制变频器工作,驱动电机转动,电机驱动齿轮泵加压,油箱中的液压油经齿轮泵加压输出到冷却管路降温,然后通过节流稳压器消波稳压,将平稳的压力传递到分配腔内,再经加压管传递到高精度压力变送器,高精度压力变送器实时采集分配腔内的压力值并传送至计算机,计算机根据压力变送器的测量值与加压目标值按控制算法控制变频器的输出频率,调整电机和齿轮泵转速,使分配腔内的压力值到达目标值,控制算法适合采用指数函数+PID组合型控制算法[16]。系统压力达到设定压力时,机械压力开关接通,计算机采集到机械压力开关的电信号,控制变频器停止加压,实现系统过压保护功能;冷却管路由铜管弯曲而成,液压油的热量通过热传导方式传递到铜管上,安装在机箱上的冷却风机将弯曲铜管上的热量带走。

本研究的压力模拟器与现有伺服阀式压力模拟系统的区别主要有以下几点:

(1) 本研究的压力模拟器采用齿轮泵根据目标值压力大小增压或减压,而伺服阀式深度模拟系统以液压泵站作为压力源,液压泵站由液压泵、蓄能器、溢流阀组成,泵站液压需大于最大压力模拟值;

(2) 本研究的压力模拟器通过节流稳压器消除齿轮泵产生的脉动,压力稳定波动小,而伺服阀式深度模拟系统的液压油经伺服阀直接进入到压力容腔,液压泵工作时压力波动较大;

(3) 本研究的压力模拟器是利用薄壁小孔节流,同时控制齿轮泵的流量输出,实现压力的升高或降低,增压时电机转速升高,到压时转速保持,减压时转速下降,控制过程简单快捷,而伺服阀式深度模拟系统通过伺服阀控制液压油流入或排出压力容腔内,使压力容腔内压力升高或降低,增压时控制伺服阀进口,液压油流入压力容腔内,到压时关闭伺服阀,减压时控制伺服阀出口,液压油从压力容腔内流出,伺服阀开关过程中存在压力波动,伺服阀的泄漏会导致压力下降,液压油的流量与伺服阀两端口之间压差、液压油的温度、黏度、阀门开启度均有关,控制过程较为复杂。

2 关键设计

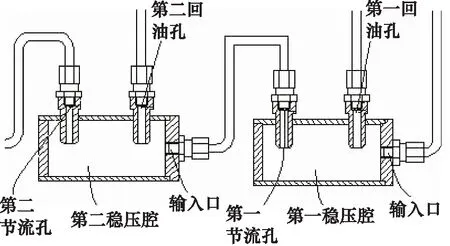

节流稳压器是实现加压稳定的关键,用于消除齿轮泵脉动产生的压力波动,节流稳压器结构图见图4,节流稳压器由第一稳压腔、第二稳压腔和连接管路组成,第一稳压腔设置有输入口、第一回油孔和第一节流孔,第二稳压腔设置有输入口、第二回油孔和第二节流孔,齿轮泵输出的液压油经冷却管路输入到第一稳压腔,第一稳压腔内的液压油分成两路输出,一路经第一回油孔回流到油箱,另一路经第一节流孔输入到第二稳压腔,第二稳压腔中的液压油再分成两路输出,一路经第二回油孔回流到油箱,另一路经第二节流孔输入到分配腔;节流稳压器的稳压效果与第一回油孔的孔径D、第二回油孔的孔径d有关。

图4 节流稳压器结构图Fig.4 Structure Drawing of throttling regulator

为了分析回油孔的孔径与稳压效果之间的关系,设计两组回油孔直径不同的铜垫,第一组5个铜垫中心的开孔直径D分别为0.8, 1.0,1.2,1.5,1.8 mm,第二组5个铜垫中心的开孔直径d分别为0.4,0.6,0.8,1.0,1.2 mm,依次在第一组铜垫中选择一个安装在第一回油孔位置,在第二组铜垫中选择一个安装在第二回油孔位置,实现不同直径回油孔的组合关系,然后加压到1 MPa进行测试,记录压力p波动范围,铜垫结构如图5所示,安装结构如图6所示,铜垫压接在2个管接头之间,方便更换,不同回油孔直径与对应的压力波动范围见表1。

图5 铜垫结构图Fig.5 Structure Drawing of copper pad

图6 铜垫安装结构图Fig.6 Structure Drawing of copper pad installation

从表1可以看出,D值一定时,d为0.6 mm时的压力波动范围最小;d为0.6 mm时,D在0.8 mm到1.8 mm范围内,压力波动首先是越来越小,在D为1.2 mm 时达到最小,之后随D的增大,压力波动无明显变化,考虑到D值越大时,所需齿轮泵流量和电机功率越大,确定第一回油孔和第二回油孔的最有尺寸为D为1.2 mm,d为0.6 mm。

3 设计应用

以图2中加压能力为5 MPa的压力模拟器为例,计算齿轮泵的流量和电机功率。

3.1 齿轮泵流量计算

模拟器的压力是由齿轮泵的流量以及第一回油孔、第二回油孔的直径确定。

根据薄壁小孔的流量公式[17]:

(1)

式中,q—— 流量,m3/s

Ao—— 第一回油孔和第二回油孔的截面积之和,m2

Δp—— 设备的设计压力

ρ—— 液压油密度,kg/m3,32号液压油的密度为0.83×103

Cd—— 流量系数,根据流量系数Cd在与雷诺数Re的关系曲线[17],在20~55 ℃的工作温度范围内,Cd≈0.64

第一回油孔和第二回油孔采用长径比为0.5的薄壁小孔,由式(1)可知,流经薄壁小孔的流量q与小孔前后的压差Δp的平方根以及小孔面积A0成正比,而与黏度无关,由于薄壁小孔具有沿程压力损失小,通过小孔的流量工作介质温度变化不敏感等特性,所以通常用作调节流量的器件[17]。

设计时,第一回油孔的孔径D为1.2 mm,第二回油孔的孔径为0.6 mm,代入流量式(1)得q≈1×10-4m3/s。

3.2 电机功率计算

驱动齿轮泵的电机功率计算公式如下:

W=FV=Δpq

(2)

式中,F—— 齿轮泵出口压力,N

V—— 齿轮泵出口流速,m/s

Δp—— 设计压力,Pa

q—— 流量,m3/s

Δp=5×106,q=1×10-4,代入电机功率计算式(2)得W=0.75 kW。

3.3 齿轮泵及主要器件设计选型

(1) 齿轮泵:选用津岛齿轮泵GPY-8R,本体采用铝合金铸造,最高转速3000 r/min,效率90%,最大输出压力25 MPa,排量为8×10-6m3/r,配置转速为1440 r/min的油泵电机时,排量为8×10-6×1440/60=1.92×10-4m3/s,满足设计计算的流量值;

(2) 电机:选用捷佳4P三相交流油泵电机,功率为1.0 kW,满足电机计算功率值,电机输出转速为1440 r/min,油泵电机主轴为空心轴,空心轴直接与齿轮泵的驱动轴连接,不需要连轴器过渡,组装后同轴性好,齿轮泵运行平稳,能有效降低机械振动;

(3) 压力变送器:选用麦克MPM4730压力变送器,是一款高精度、高稳定性的智能化压力测量产品,测量范围:0~10 MPa,精度:0.1%FS,分辩率为0.01% FS,10~28 V直流供电,数字量RS-485通信接口,介质温度允许范围-10~80 ℃,用于实时采集分配腔内液压油的压力值,同时采集液压油的温度,发送至计算机实现油温监控;

(4) 变频器:选用丹佛斯变频器FC051,220 V单相输入,3×220 V输出,功率1.5 kW,满足三相交流油泵电机的驱动,通过改变输出电源频率,实现三相交流油泵电机的变速运行,并降低电机启动电流;

(5) 控制计算机:选用研华低功耗无风扇嵌入式工控机ARK-2121F,配置Intel Atom双核1.33 GHz处理器,1XRS-232,1XRS-232/422/485通信串口,用于运行自动加压控制软件,通过RS-422通信串口控制变频器的频率,通过RS-485通信串口实时读取压力变送器的压力数值。

3.4 建立频率T与压力p的函数关系式

控制变频器按频率0.5 Hz的增量逐级工作,同时将各频率及其对应的加压值记录在数据库中,通曲线拟合,得到频率T与压力p的函数关系式:

(3)

式中,T—— 频率,Hz

p—— 压力,MPa

3.5 加压控制与调定方法

计算机收到加压指令后,计算机根据式(3)频率T与压力p的函数关系式,确定目标压力对应的变频器频率T,控制软件给变频器设定运行频率T,控制电机快速向目标压力加压,然后再以PID控制模式对压力偏差进行微调控制,通过微调控制解决加压系统产生的偏差,以达到压力准确控制的目的,式(4)为PID控制算法:

(4)

式中,e(t) —— 输入的误差信号

Kp—— 比例系数

Ti—— 积分时间常数

Td—— 微分时间常数

u(t) —— 控制器输出

4 试验验证

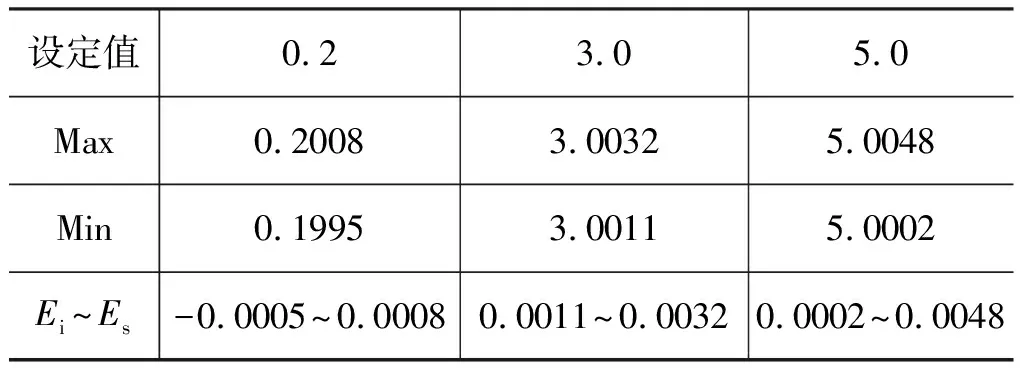

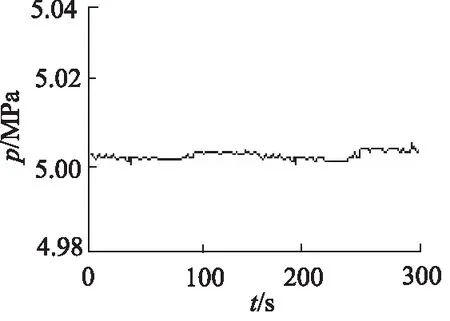

试验过程分别设定0.2, 3.0, 5.0 MPa进行加压测试,压力模拟器在300 s时间段的加压稳压曲线如图7~图9所示;加压时间记录如表2所示,压力偏差对比如表3所示。表3中,Ei为压力下偏差,Es为压力上偏差。

表2 加压时间记录表Tab.2 Record of pressure arrival time

表3 压力偏差对比表Tab.3 Comparison table of of pressure deviation MPa

图7 0.2 MPa加压稳压曲线图Fig.7 Pressure stabilization curve when pressurization value is 0.2 MPa

图8 3.0 MPa加压稳压曲线图Fig.8 Pressure stabilization curve when pressurization value is 3.0 MPa

图9 5.0 MPa加压稳压曲线图Fig.9 Pressure stabilization curve when pressurization value is 5.0 MPa

从表2、表3中分析,在0~0.2 MPa加压范围内,压力模拟连续2 s内加压压力偏差小于0.0008 MPa,在0.2~3.0 MPa加压范围内,压力模拟器连续3 s内加压压力偏差小于0.0032 MPa,在3.0~5.0 MPa加压范围内,压力模拟器连续5 s内加压压力偏差小于0.0048 MPa。

经测试表明,0~5.0 MPa的加压范围内,压力最大下偏差-0.0005 MPa,压力最大上偏差0.0048 MPa,稳定精度在±0.005 MPa范围内,精度等级达到0.1级。

5 结论

针对快捷高精度压力模拟需要,研制了一种齿轮泵动态压力模拟器,利用齿轮泵动态加压,采用了节流稳压和快捷加压关键技术,样机经加压测试,0~5 MPa 范围内稳压精度达到±0.005 MPa,精度等级为0.1级,压力控制准确,响应速度快,压力输出与设定跟随性好,为高精度压力模拟提供了一种新的设备,目前齿轮泵动态压力模拟器已经开始了小批量生产,应用于压力传感器的校验以及水下深度模拟。