液压反推作动系统节流同步性分析

袁 杰, 田杨涛, 徐洋洋, 刘 通, 王文山

(庆安集团有限公司航空设备研究所, 陕西西安 710077)

引言

反推力装置是大型民用客机的重要减速装置[1-10],其通过调整飞机发动机尾部机械结构,将发动机产生的正向推力改变为反向阻力,从而实现飞机的减速,以缩短飞机着陆时所需要的滑跑距离,保证飞机安全着陆。

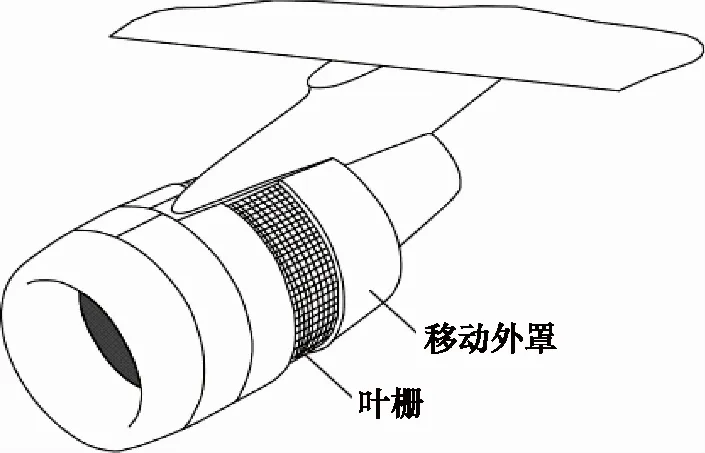

国内外当前主流的大涵道比涡扇发动机减速装置主要以叶栅式反推力装置为主[11-13],其主要由液压反推作动系统、叶栅、移动外罩、阻流门、折流杆等机构组成。反推力装置又分为一体式“O”形涵道反推装置与分体式“C”形涵道反推装置,两型反推装置的组成与工作原理基本相同,当反推装置工作时,液压反推作动系统接收并执行展开指令,在展开作动过程中,移动外罩平移至叶栅的后面,每根折流杆在移动外罩向后移动时,将阻流门转动至阻挡风扇外涵道气流位置,使外涵气流通过叶栅逆向排出至外环境,从而产生反推力。

“C”形反推装置具有制造简单与维修方便的优势,其已在A380,B737,B787等多型民用飞机上广泛使用。“C”形反推装置左右两半的执行机构相互独立,在展开/收起过程中,由于液压管路布局、不同步载荷以及机械摩擦等影响,左右两半反推装置难以同步作动,容易引起反推装置卡滞、移动外罩变形损坏、反推展开失败等故障。如何提高液压作动装置同步性,国内外学者开展了多个研究策略,如张兵等[14]采用了“基于自由度控制算法”,采用闭环控制的方式提升液压作动系统同步性;丁海港等[15]设计了“负载敏感变速同步系统”,根据负载变化增加压力与流量补偿单元来保证液压作动装置流量的一致性。以上分别通过指令闭环与机械闭环控制的形式对提升液压作动系统同步性开展了研究,但在反推作动系统研制中,增加闭环控制相当于增加了一部分电子与机械元器件,这将大幅度降低反推系统的可靠性与安全性,对大型民用航空飞机来说是难以接受的[16]。

针对上述问题,本研究采用系统单向节流阀同步方案,利用节流阀工作原理,通过分析阀口面积、负载力对系统位移与同步性的影响,建立阀口开度与负载的数学模型,并通过仿真与试验证明通过节流同步原理优化后的节流阀能够提升反推作动系统同步性,满足反推装置工作过程中的同步性需求。

1 系统原理介绍

1.1 液压反推作动系统原理

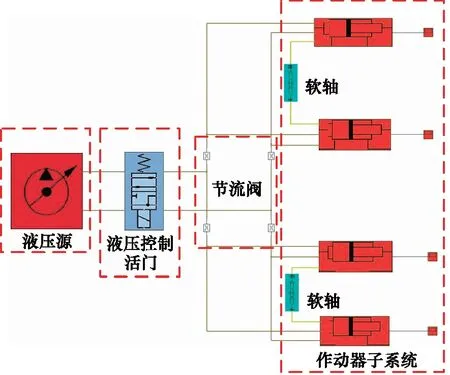

“C”形叶栅式反推装置结构如图1所示,液压反推作动系统是反推装置的主要作动系统,其利用飞机液压源、28 VDC电源进行控制,一般由电子控制器、液压控制活门、接线盒、带锁作动筒(含接近开关、位移传感器、手动驱动机构)、无锁作动筒、同步轴锁(带手动驱动机构)、同步软轴、接近传开关等部件组成。

图1 叶栅式反推装置结构示意图Fig.1 Structure schematic of cascade thrust reverser

液压反推作动系统原理如图2所示[2],系统工作时,反推手柄给反推力作动系统提供打开与关闭指令,液压控制活门向作动筒提供液压油以打开或关闭反推装置。反推手柄的相关电门向控制活门提供伸出或收回信号,当没有伸出信号时,同步轴锁锁定以防止系统非正常作动。反推电子控制器控制反推的展开/收起操作,同时具有自检功能。每个带锁作动筒上的位移传感器把将移动外罩位置数据发送至发动机电子控制器,将反推信息显示在驾驶舱的显示装置上。

图2 液压反推作动系统原理图Fig.2 Principle of hydraulic thrust reverser actuation system

1.2 节流同步原理

液压反推作动系统节流同步的原理是在系统液压控制活门与作动器之间的连接管路中,设计并增加两个单向节流阀,根据系统运动时间要求以及左右两半不同步载荷大小,分别调节两个单向节流阀阀芯开口尺寸来调节通往左右两半反推装置的液压油流量,确保左右两半的作动器都能以相同的速度伸出或收进,达到系统同步的目的。

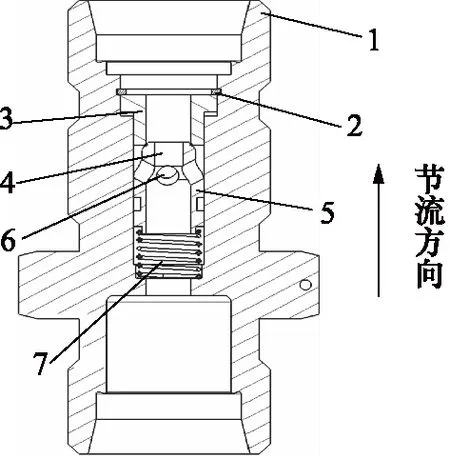

展开节流阀与收起节流阀的组成原理如图3所示,两者组成与原理完全相同,区别在于管接头尺寸与安装位置不同。

1.管接头 2.挡圈 3.节流堵 4.节流孔 5.阀芯 6.周向小孔 7.弹簧

当管路中液压油流向与节流方向相同时,弹簧7处于预压缩状态,液压力与节流方向相同并将阀芯5、节流堵3、挡圈2抵在管接头1内壁处,此时阀芯5外壁与节流堵3内壁接触形成密封,液压油只能通过节流孔4流出,形成节流;当系统液压源与节流方向相反时,在液压力作用下阀芯4压缩弹簧7,阀芯5外壁与节流堵3内壁取消接触,此时液压油可从节流孔4与3个周向小孔6处通过,节流作用消失。

2 系统节流同步建模

建立系统节流同步模型,首先应根据系统工作原理建立其主要部件(液压控制活门、节流阀、液压作动筒)的数学模型,然后根据数学模型利用SimHydraulics软件搭建系统节流仿真模型。

2.1 节流同步数学模型

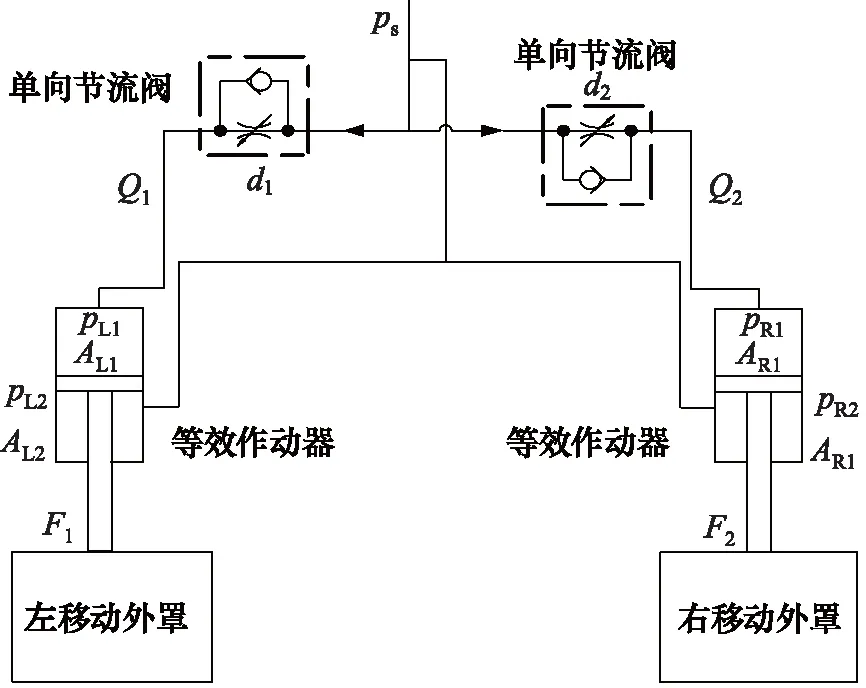

节流同步系统中的液压控制活门实现液压换向,对系统同步性无影响。左、右单半移动外罩上的2个作动器是通过软轴同步的,同步精度高,本研究着重于左、右单半移动外罩之间的同步性,因此可以忽略液压控制活门、单半移动外罩上2个作动器之间软轴等因素,等效后的系统物理模型如图4所示。

图4 节流同步系统等效模型Fig.4 Equivalent model of throttling synchronous system

单向节流阀的流量方程如下:

(1)

(2)

式中,Q1—— 左侧展开流量

Q2—— 右侧展开流量

ps—— 系统进油压力

pL1—— 左侧等效作动器无杆腔压力

pR1—— 右侧等效作动器无杆腔压力

ρ—— 油液密度

A1—— 左侧节流阀开口面积

A2—— 右侧节流阀开口面积

C—— 右侧节流阀开口面积

等效作动器的力平衡方程:

pL1AL1-pL2AL2-fL=F1

(3)

pR1AR1-pR2AR2-fR=F2

(4)

式中,pL1—— 左侧等效作动器无杆腔压力

pL2—— 左侧等效作动器有杆腔压力

pR1—— 右侧等效作动器无杆腔压力

pR2—— 右侧等效作动器有杆腔压力

AL1—— 左侧等效作动器无杆腔面积

AL2—— 左侧等效作动器有杆腔面积

AR1—— 右侧等效作动器无杆腔面积

AR2—— 右侧等效作动器有杆腔面积

fL—— 左侧等效作动器摩擦力

fR—— 右侧等效作动器摩擦力

F1—— 左侧等效作动器负载力

F2—— 右侧等效作动器负载力

为了保证左右两侧同步运动,即作动器运动速度相同,当两侧作动器完全相同时,AL1=AL2=Ad,AR1=AR2=As,fL=fR,需满足Q1=Q2就能够保证左右两侧作动器同步运动。同时结合式(1)~式(4)可得出左右两侧流量差为:

ΔQ=|Q1-Q2|

(5)

(6)

(7)

式中,d1—— 左侧节流阀开口面积

d2—— 右侧节流阀开口面积

由式(5)~式(7)分析可知,当单侧作动器等效负载力F1或F2增大时,只需同步增大同侧节流阀开口面积d1或d2,通过改变单侧流量的方式保证两侧作动器同步运动。

2.2 节流同步仿真模型

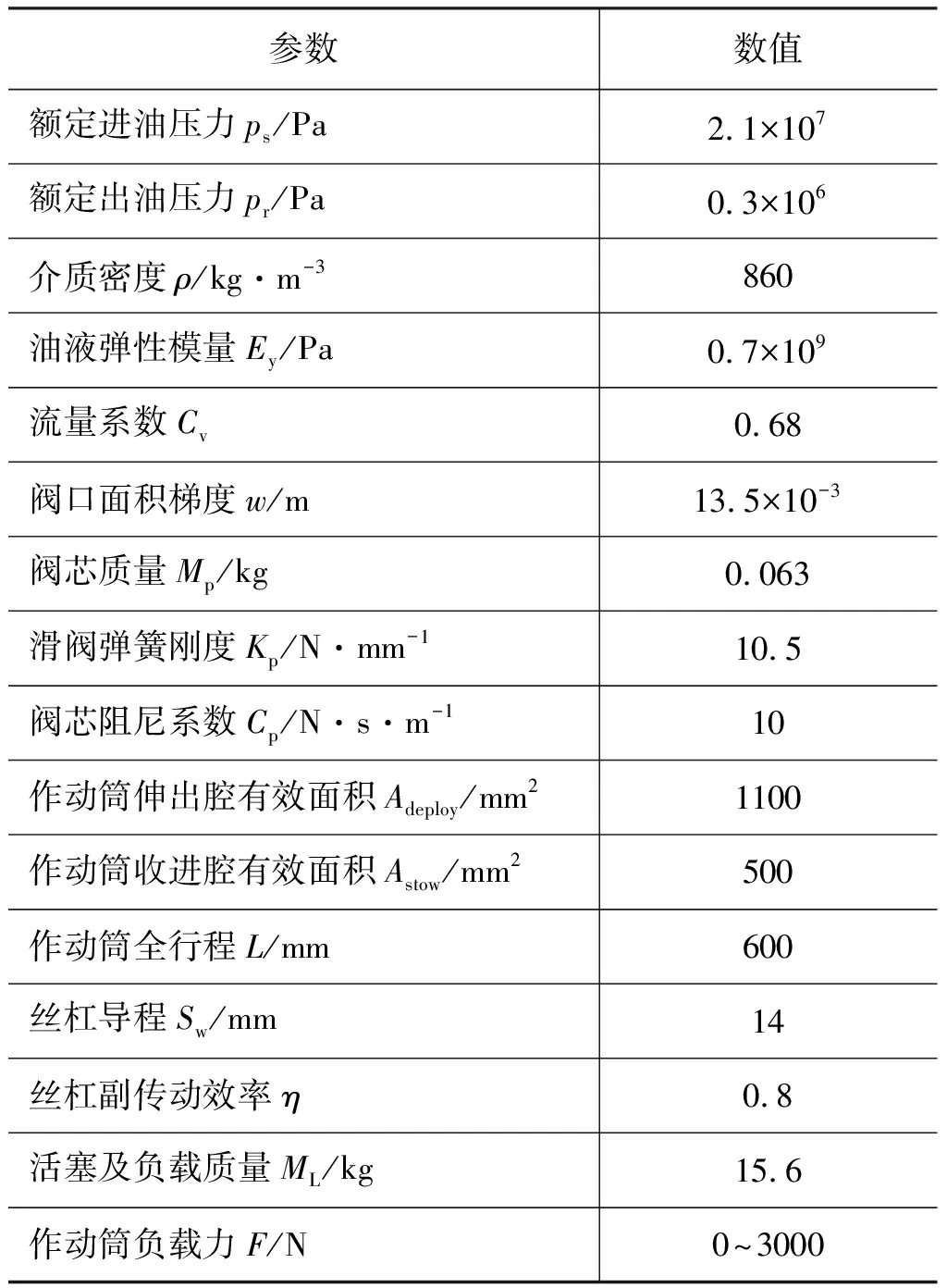

根据液压反推作动系统节流同步数学模型,利用Simulink工具箱中的SimHydraulics模块建立其仿真分析模型,液压反推作动系统关键变量取值如表1所示。

表1 关键变量取值

节流同步系统仿真分析模型主要由液压源模块、液压控制活门模块、节流阀模块与作动系统子系统模块组成,如图5所示。

图5 系统仿真模型Fig.5 System simulation model

3 仿真分析结果

仿真分析主要研究以下3个方面:

(1) 不同步负载力对系统同步性的影响;

(2) 在最大不同步负载力作用下,节流同步对系统同步性的优化作用;

(3) 节流阀开口尺寸差异与不同步负载力的关系。

3.1 负载力与不同步位移关系

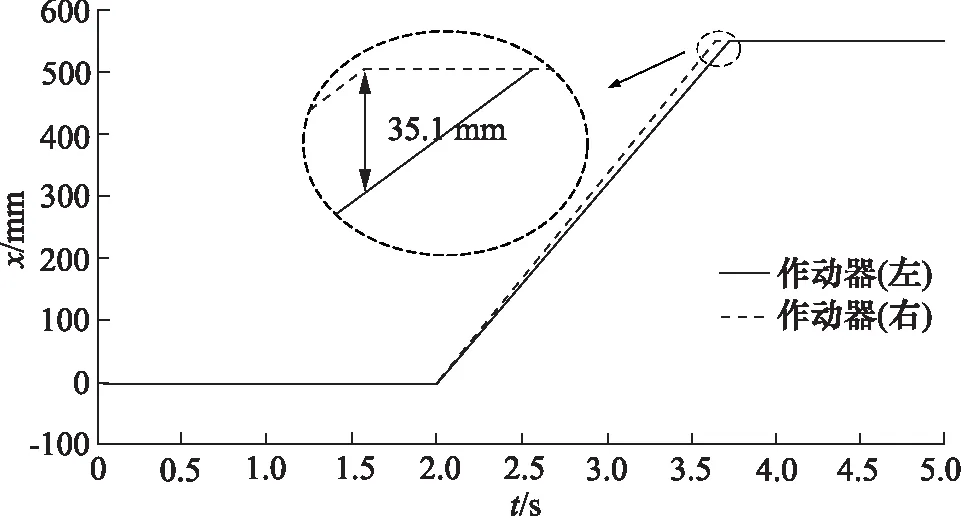

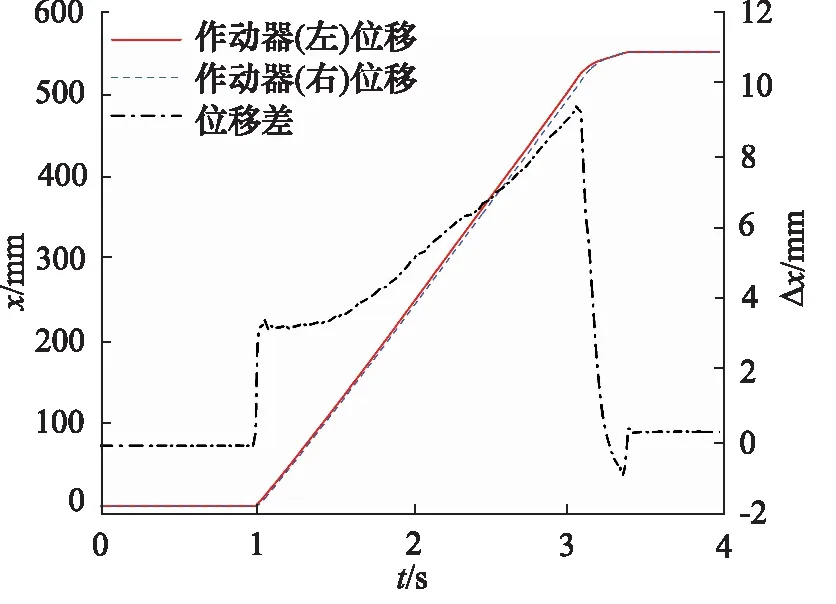

以某液压反推作动系统为例,其要求左右反推作动器不同步位移不大于30 mm。当不采用节流同步方案时(左右两半反推装置的展开节流阀阀口开度相同;收起节流阀阀口开度相同),分别给左右反推作动器施加逆载F右=1200 N,F左=2400 N(不同步载荷为1200 N)。此时左右两侧作动器时间-位移曲线,如图6所示。

图6 无节流时的作动器展开位移曲线Fig.6 Displacement curve of actuators without throttling

由图6可以看出,当不采取节流同步,左侧作动器负载比右侧作动筒负载大1200 N时,系统展开过程中两侧反推装置的不同步位移Δx达到约35.1 mm。

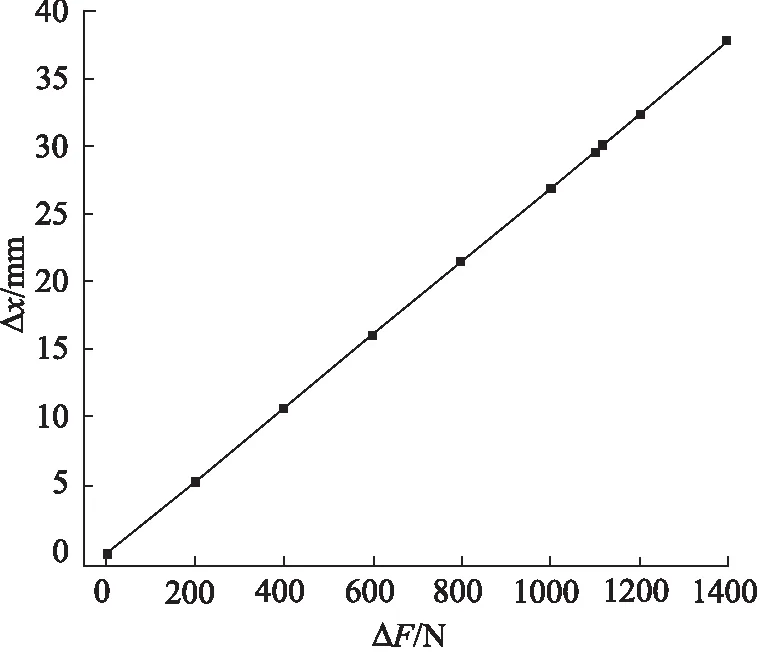

改变不同步载荷ΔF大小,得到液压反推作动系统的同步误差曲线,如图7所示。

图7 作动器不同步载荷与不同步位移关系曲线Fig.7 Curve of relationship between asynchronous load and asynchronous displacement of actuators

由图7可以看出,系统展开过程中两侧反推装置的不同步位移随着不同步负载的增大而增大,当不同步负载为1114 N时,不同步位移达到约29.7 mm。

3.2 节流同步优化后的仿真结果

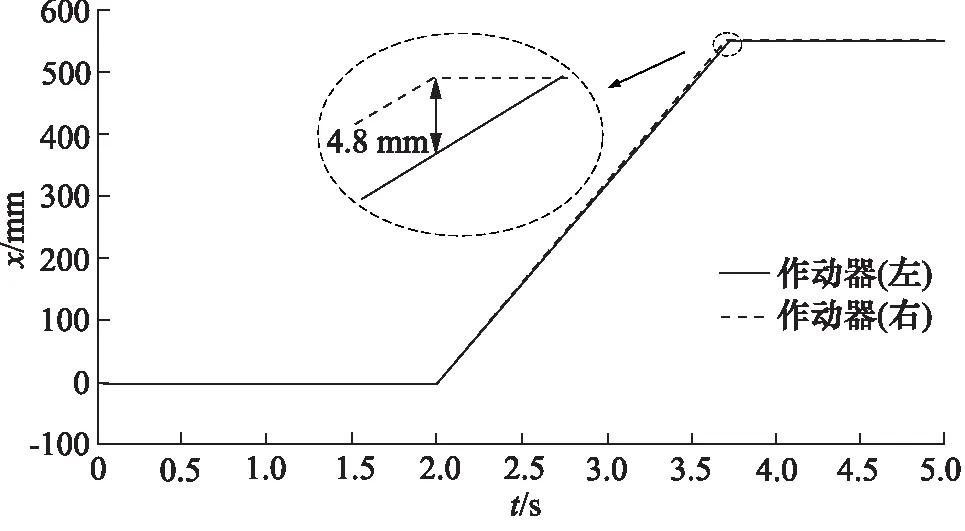

在仿真模型中调整两侧展开、收起节流阀阀芯开口,使左半反推展开、收起节流阀开口分别增大0.2 mm,得到左右两侧作动器时间-位移曲线,如图8所示。

图8 有节流时的作动器展开位移曲线Fig.8 Displacement curve of actuators with throttling

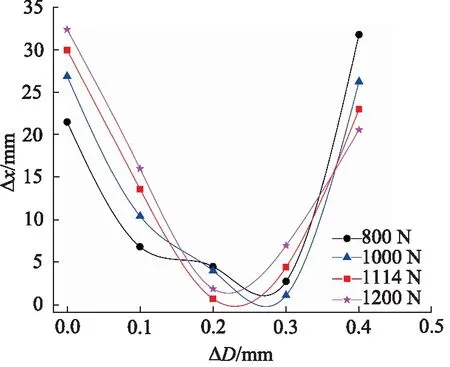

修改两侧作动器不同步负载,对系统开展节流优化,得到不同阀芯开口尺寸差ΔD的不同步位移曲线,如图9所示。

图9 不同节流阀开度下的作动器不同步性位移曲线Fig.9 Actuator displacement error curves with different throttle opening

由图9可以看出,在不同步负载作用下,当不采取节流同步时, 系统不同步位移都在15 mm以上, 调节两侧节流阀开口大小使其差值保持在一定范围内, 可以提升液压反推系统同步性。

3.3 节流阀开口与不同步负载力的关系

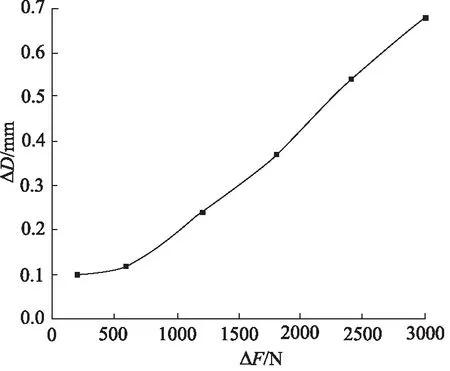

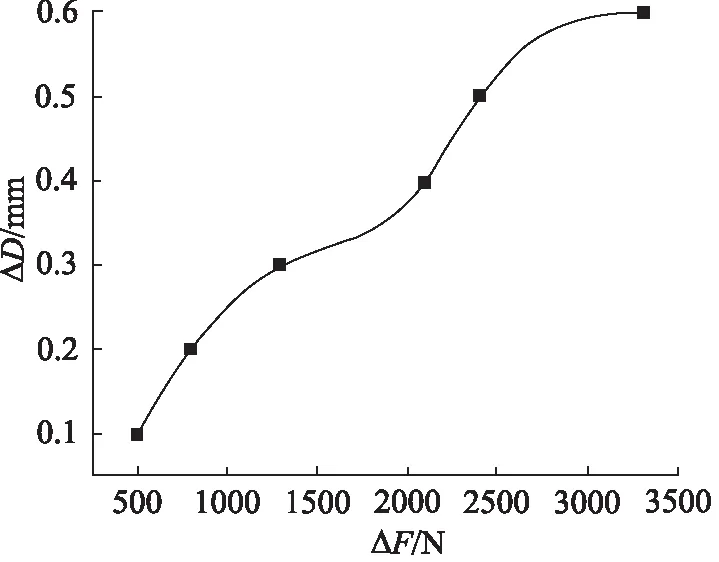

给系统左右两半反推作动器施加不同步负载力,使系统在各不同步负载作用下展开,调整节流阀开口尺寸使系统同步运动(位移差在5 mm以内),得到不同步负载力下对应的两侧节流阀开口差异曲线,如图10所示。

图10 不同步载荷与节流阀开口差的关系曲线Fig.10 Relationship curve between non-synchronous load and opening difference of throttle valve

仿真结果曲线图10表明,随着不同步载荷的增大,调节同步时需要将两侧节流阀开口差异加大,以保证系统同步性。

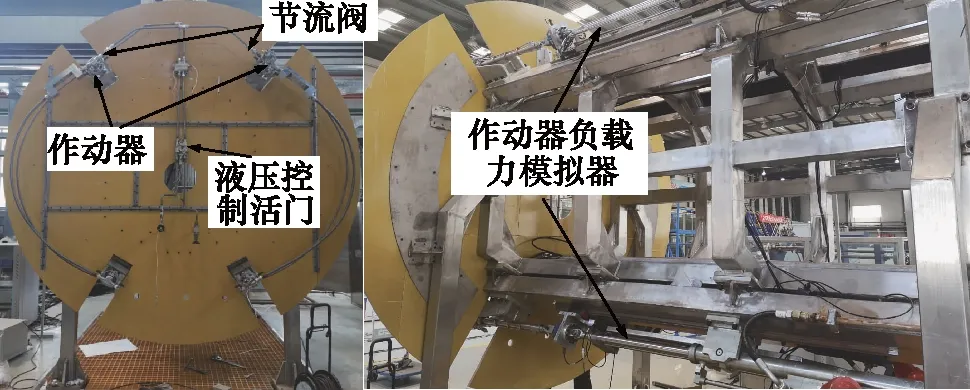

4 试验验证

基于液压反推作动系统节流同步原理,在反推作动系统测试试验台上开展节流同步试验验证,系统试验台如图11所示。

图11 反推作动系统试验台Fig.11 Test bench for thrust reverser actuation system

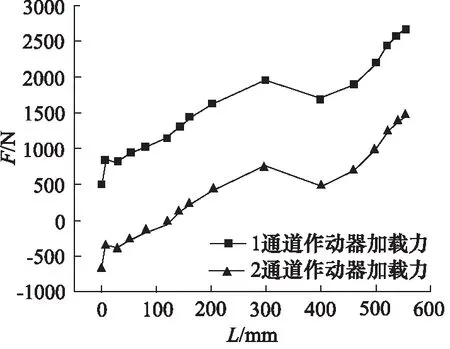

节流同步展开测试试验中,双通道作动器位移-负载曲线如图12所示(正值为顺载荷,负值为逆载荷)。当不进行节流同步时,得到系统的展开曲线以及不同步位移如图13所示。由试验数据得到展开过程中的最大不同步位移差发生在作动器最大行程处,为70.1 mm。

图12 作动器加载力曲线Fig.12 Load force curves of actuator

图13 无节流时系统展开位移曲线Fig.13 Displacement curves of system without throttling

调整两侧单向节流阀开口差,对液压反推作动系统开展节流同步优化,当调整左右两侧展开节流阀口开度差为0.3 mm时,得到的试验结果曲线,如图14所示。

图14 有节流时系统展开位移曲线Fig.14 Displacement curves of system with throttling

图14表明当调整左右两侧展开节流阀口开度差为0.3 mm时,系统展开过程中的同步精度达到9.3 mm。

改变不同步负载力大小,对系统进行同步优化,得到多组展开过程中不同步负载与节流阀开度差异的试验数据,如图15所示。

图15 有节流时不同步载荷与节流阀开口差关系曲线Fig.15 Relationship curve between non-synchronous load and opening difference of throttle valve with throtting

试验结果表明,随着不同步载荷的增加,同步调节后左右两侧节流阀尺寸也逐步增大,与仿真结果基本一致。

5 结论

本研究从液压反推作动系统工作原理与同步驱动需求出发,提出一种单向节流阀同步作动方案,仿真与试验结果表明:

(1) 通过改变同步节流阀开口尺寸的差异,可以减小反推装置两侧作动器不同步位移差;

(2) 两个作动器的负载力差异越大,同步节流后的两个节流阀开口尺寸的差异越大;

(3) 通过仿真分析与试验验证,充分证明了采用节流同步原理的液压反推作动系统对于两侧反推作动器两侧同步性的提升,为后续开展同类液压节流同步作动系统设计提供参考。