大吨位海底沉船抱捞液压驱动回路与结构设计

燕鉥锋, 张峰瑞, 李 腾, 侯交义, 宁大勇, 弓永军

(大连海事大学海底工程技术与装备国际科技合作基地, 辽宁大连 116026)

引言

随着我国经济的不断增长,水上运输作为我国主要运输方式也得到了长足发展,而船只的增多也使得沉船事故时有发生。沉船船只不仅影响航道的通航安全,燃油泄漏还会危及生态环境。如何高效、快速地将沉船打捞出水,成为目前打捞行业面临的重要课题。然而,目前常用的沉船打捞方式通常准备周期长、成本高。在面对中小型沉船时,往往不能高效的完成打捞工作,我国现有的沉船打捞方法主要可分为内浮力打捞法和外浮力打捞法。其中内浮力打捞法主要包括封舱抽水打捞和封舱充气抽气打捞。外浮力打捞法包括外置浮筒、驳船抬撬和浮吊打捞法。在实际打捞过程中经常会因海况、船况和地质等因素影响而采用不同的打捞方法甚至多种打捞方法结合使用。例如在“夏长轮”打捞过程中采取了封舱抽水、外置浮筒为辅,浮吊船起吊为主的打捞方法[1]。在“世越号”打捞过程中,浮吊船吊起船头铺设托底钢梁后[2],采用双驳船抬撬打捞出水[3-4]。然而,现有的沉船打捞方式均存在一些不足。内浮力法成本低易于操作,但受限于船舱结构,且提供浮力有限。外置浮筒的浮力不易于控制,在上浮过程中易发生意外。内浮力法和外置浮筒多作为辅助打捞方法。驳船抬撬抬浮力大适用于大型沉船,需提前布置打捞工艺厂打捞工期较长,且需在沉船底部穿过托底钢梁,易受地质影响。浮吊船抬浮力中等,打捞工期短,起伏过程平稳,但需提前在沉船上锚好起吊钢丝。且驳船抬撬和浮吊船都需要潜水员参与挖泥、串缆等工作[5]。然而300 m以深的海底环境压力让现有饱和潜水技术无法企及,复杂的海底工艺场景超出了遥控水下机器人作业范围,这限制了我国深水大吨位沉船的整体应急打捞能力。针对传统打捞方法的不足,本研究提出了一种沉船整体抱捞方法,采用多组大型液压抱爪实现海底沉船的抱捞作业。深水液压泵作为系统动力核心,通过四支液压缸协同伸出和回缩带动机械抱爪抱捞沉船。

液压系统具有功率密度大,可控性强等优点。可实现单泵站同时驱动多台执行器进行并联控制,常作为海上执行机构的动力源。多路阀作为多液压执行器并联系统的核心器件,常用于各种陆上行走机械中,实现对多路液压执行器进出流量的同时控制[6]。其可将各类阀整合在一起,相较于传统的液压阀,多路阀结构紧凑,管路简短且泄漏量较小[7],易于安装广泛应用于各类工程机械。

当前采用多路阀的多执行器液压回路主要可分为定量泵-开中心式多路阀、恒压变量泵-闭中心式多路阀以及负载敏感泵-负载敏感多路阀。传统的多路阀液压系统各执行器的负载不尽相同,造成液压系统的效率低、系统能耗高的问题,且存在溢流损失和节流损失[8]。而负载敏感多路阀系统能够通过负载敏感反馈油路(LS),将负载压力信号从负载敏感多路阀LS口传递至变量泵控制阀,进而控制负载敏感泵的斜盘倾角,使其几乎仅向执行器提供所需要的压力和流量,从而最大限度地减少功率损失,提高系统节能性能[9]。

初期的负载敏感系统被称为液压-机械负载敏感系统只能反馈最大负载的压力而不能补偿其他负载。为了更好的控制各执行器的速度,使其不受到负载变化的影响。在每一联增加压力补偿阀可稳定主阀前后压差,使经过主阀的流量只与主阀开度有关。压力补偿方式又可分为阀前压力补偿和阀后压力补偿。工程中阀前压力补偿典型的产品有Rexroth M4系列负载敏感多路阀,HAWE PSV系列负载敏感多路阀;此外,Rexroth在此基础上又不断改进发展出了M6,M7系列流量共享多路阀(LUDV)。然而液压-机械系统多执行器同时工作时只有个最大负载工作联的节流损失小,其他联在压力补偿阀的节流损失较大。且机械控制式变量泵,由于反馈油路复杂、距离长,造成压力反馈滞后,降低了系统的稳定性。20世纪90年代,德国学者提出用压力传感器代替负载的压力反馈回路,消除压力反馈滞后问题。用电闭环比例阀控制各联流量,无需压力补偿阀,减少了各联的节流损失,提高了系统效率。但压力传感器造价高昂,可靠性差,且以前采用压力控制的变量泵稳定性差,易引发振动。德国的ZAEHE博士提出根据总流量控制各执行的理论。德国HARMS进一步提出根据比例阀的流量设定值或阀芯位置确定出负载所需流量的控制原理[10]。

1 沉船抱捞系统工作原理

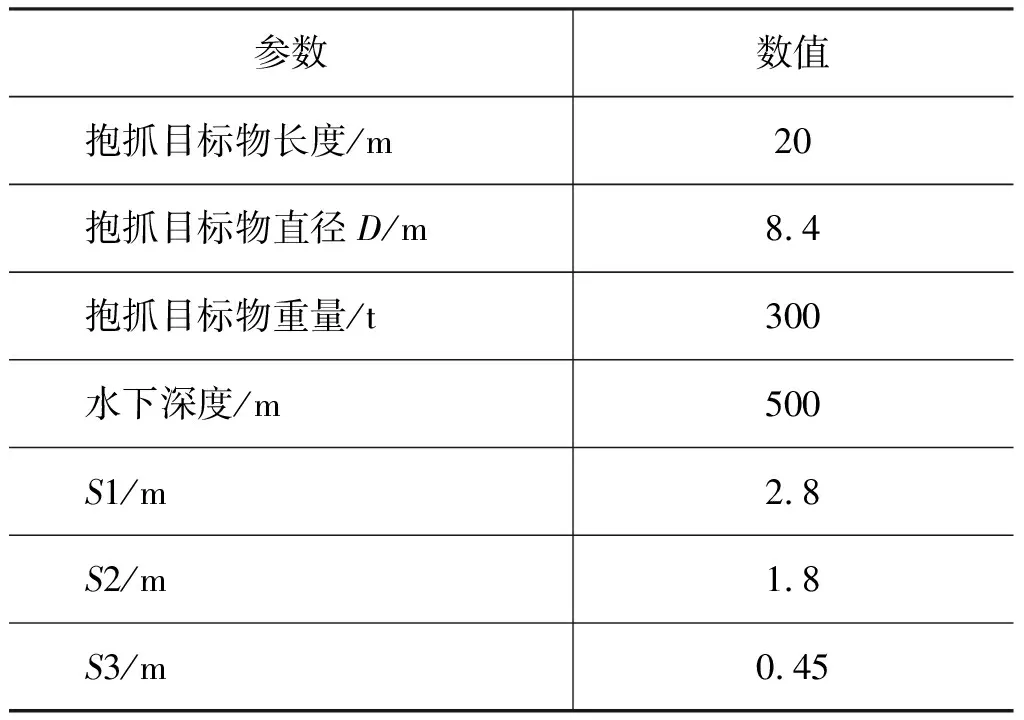

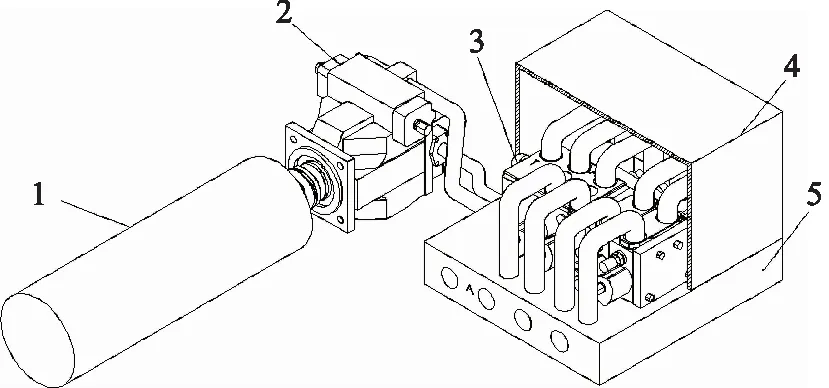

根据抱捞系统的基本参数,如表1所示,设计了一套液压抱爪, 如图1所示。在抓取水下目标物的过程中,抱爪的工作状态主要有以下4种情况:

表1 液压抱捞系统参数Tab.1 Hydraulic catching and salvaging system parameters

1.液压泵站 2.抱爪液压缸 3.抱爪桁架 4.抱抓目标物 5.紧固机构

(1) 入水下降,液压缸伸出,保持抱紧状态;

(2) 接近目标物时,液压缸缩回,抱爪张开,准备抱抓;

(3)到达抱抓位置,液压缸再次伸出,完成抱抓,随后提升;

(4) 提升至驳船高度,液压缸缩回,抱爪张开,放置目标物。

1.2 液压驱动系统

液压系统采用机械-液压负载敏感型液压系统能够有效提高系统能量利用率。为保证抱紧沉船过程中个抱爪的同步度,分别设计了阀前、阀后两种压力补偿负载敏感方案,对比两种压力补偿方案的同步度,以选择更适合本抱捞装置的方案。

压力补偿是初期负载敏感系统针对各工作联负载不同做出的改进。阀前压力补偿与阀后压力补偿的主要区别是压力补偿器与换向阀的相对位置[11]。

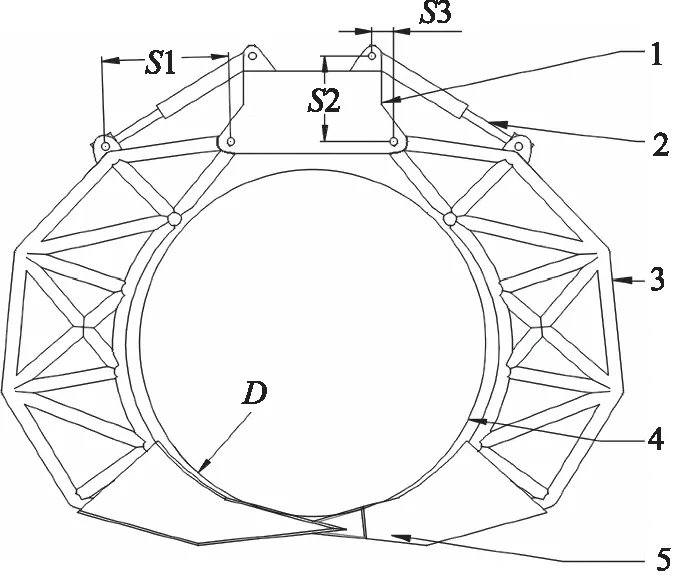

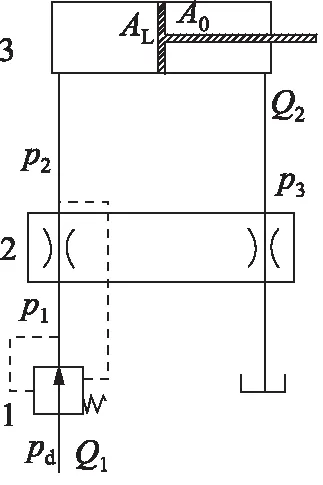

阀前压力补偿负载敏感原理图如图2所示,因压力补偿阀位于主阀前,介于泵和主阀之间而得名。其工作原理如下:各联负载压力经梭阀选择后将最大负载压力反馈给负载敏感泵,负载敏感泵输出压力为最大负载压力加预设压力。定差减压阀作为压力补偿阀,各联主阀前后压差为固定值,使主阀流量与负载无关只与阀的开度[12]。

1.电机 2.变量泵 3.变量腔 4.恒压阀 5.敏感阀 6.阀前压力补偿阀 7.比例换向阀 8.液控单向阀9.液压缸 10.梭阀

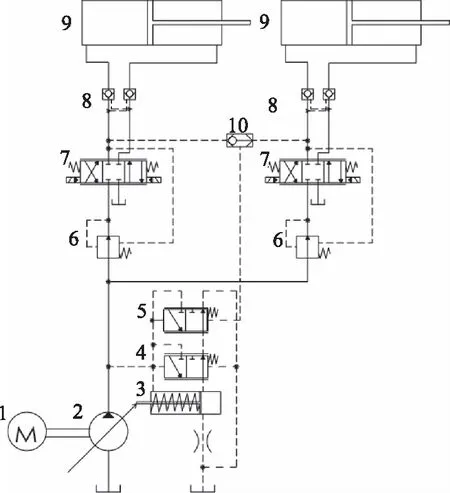

阀后压力补偿负载敏感原理图如图3所示,因压力补偿阀位移主阀后,介于主阀和执行器之间而得名。其工作原理如下:各联负载压力经梭阀选择后将最大负载压力反馈给负载敏感泵,负载敏感泵输出压力为最大负载压力加预设压力。以定差减压阀作为压力补偿阀,利用定差减压阀的阀前压力,增大各联主阀阀后压力,使其相等。由于各联阀前压力为泵出口压力也相同,进而各联主阀流量只与主阀开度有关而与负载压力无关[13-14]。

1.电机 2.变量泵 3.变量腔 4.恒压阀 5.敏感阀 6.阀后压力补偿阀 7.比例换向阀 8.液控单向阀 9.液压缸 10.梭阀

1.3 抱捞机械结构

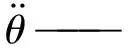

如图4所示为抱捞系统的液压泵站安装于抱爪连接梁上。本装置只对阀控箱做耐压处理,液压泵及电机裸露于海水中。这样既能减小耐压罩体积,又能解决液压泵及电机的散热问题。阀控部分采用多路阀,多路阀结构紧凑、泄漏量小,且能够同时控制多个执行机构完成复合运动。

1.电机 2.液压泵 3.多路阀 4.阀座 5.耐压罩

1.阀前压力补偿阀 2.比例换向阀 3.液压缸

2 数学模型

2.1 抱爪运动数学模型

受力分析只考虑了单液压抱爪的受力情况,抱爪在工作过程中,抓取速度较慢,忽略水的阻力,除液压缸的主动推力外,主要还受到抱爪本身的重力、接触目标物时接触力的影响。由力矩平衡原理可得:

(1)

式中,MC—— 液压缸产生的力矩

MG—— 抱爪重力产生的力矩

ML—— 接触力产生的力矩

FM—— 液压缸产生的推力

FG—— 液压抱爪自身重力

FL—— 接触力

LM—— 液压缸产生的推力到抱爪旋转点力臂

L1—— 液压抱爪自身重力到抱爪旋转点力臂

L2—— 接触力到抱爪旋转点力臂

L3—— 接触力到抱爪旋转点力臂

则单液压抱爪的动力学方程为:

(2)

式中,J—— 抱爪转动惯量

2.2 液压系统数学模型

为简化数学模型的推导过程,本研究忽略油液的内外泄漏,并将液压油视为不可压缩的理想液体。当液压缸外伸时,定义液压缸进油路流量为Q1,方向从经过阀前压力补偿阀1、比例换向阀2PA口(正向开启时)到进入液压缸3的无杆腔;定义液压缸3回油路流量为Q2,方向为从液压缸3无杆腔流出到比例换向阀2BT口。

根据牛顿第二定律,首先得到单杆液压缸活塞杆的动力学方程为:

(3)

式中,p2—— 活塞缸无杆腔压力

AL—— 活塞缸无杆腔面积

p3—— 活塞缸无杆腔压力

A0—— 活塞缸无杆腔面积

FL—— 负载力

ML—— 活塞质量

b—— 活塞缸阻尼

xL—— 活塞位移

单杆活塞缸的流量方程为:

(4)

式中,Q1—— 活塞缸无杆腔入口流量

Q2—— 活塞缸有杆腔出口流量

假设活塞位移xL已知,由式(4)可求得Q1、Q2。

主阀的流量方程为:

(5)

式中,w2—— 主阀阀口面积梯度,取决于阀口形式

xv—— 主阀阀口开度

ρ—— 液压油密度

Cd—— 流量系数

p1—— 主阀入口压力

将Q1、Q2代入式(5)中,可求得活塞缸无杆腔压力p3、主阀前后压差Δp=p1-p2。

(6)

阀前压力补偿阀弹簧压缩量xp=(x0-x1)阀前压力补偿阀的动力学方程为:

(7)

式中,Ap—— 阀前压力补偿阀阀芯作用面积

Mp—— 阀前压力补偿阀阀芯质量

x0—— 阀前压力补偿阀阀芯零位移时开度

x1—— 阀前压力补偿阀阀口开度

Kp—— 阀前压力补偿阀弹簧刚度

F0—— 阀前压力补偿阀弹簧预紧力

将主阀前后压差Δp代入式(7)中,可求得阀前压力补偿阀弹簧压缩量xp。

阀前压力补偿阀的流量方程为:

(8)

式中,A1—— 阀前压力补偿阀节流面积

pd—— 泵出口压力

由于阀前压力补偿阀有阀口全开和部分打开两种情况需分类讨论。当F0>(pd-p1)Ap时,阀芯位移为0[15],阀前压力补偿阀阀口常开有:

(9)

此种情况阀前压力补偿阀节流面积A1可直接求得,代入式(8)中,可求得主阀入口压力p1,由于主阀前后压差Δp,则主阀出口压力p2可求。将主阀出口压力p2,无杆腔压力p3代入式(3)中可求得xL。

当F0<(pd-p1)Ap时,忽略黏滞阻力及液动力有:

A1=w1xp

(10)

此种情况阀前压力补偿阀的弹簧压缩量xp可由式(7)求出,代入式(10)中可求得A1,其他步骤同上。

当负载增大活塞缸无杆腔压力p2随之增大,由式(7)可以知道阀弹簧压缩量xp随之减小。即阀前压力补偿阀阀口开度x1随之增大,主阀入口压力p1随之增大使主阀前后压差Δp为固定值。由式(5)可知主阀活塞缸无杆腔入口流量Q1为固定值,即活塞缸活塞移动速度只与主阀开度有关。

3 液压回路性能仿真研究

3.1 液压回路同步度分析

为对比阀前阀后两种压力补偿方案液压缸在不同负载下的同步度。在AMESim中搭建阀前、阀后压力补偿回路。抱捞装置共有4支液压缸,液压缸协同工作带动4支机械抱爪共同抱紧沉船。在仿真阶段为更好的模拟在液压缸负载不同时,液压缸的同步度,本节中只讨论一对液压缸的情况。抱捞装置在抱捞过程中可能会有某支抱爪先接触负载。为测试该情况下两种液压回路的液压缸同步度,左侧液压缸(液压缸1)负载设置为100 t,右侧液压缸(液压缸2)负载设置为200 t。其他仿真参数如表2所示。

表2 仿真参数取值Tab.2 Simulation parameter values

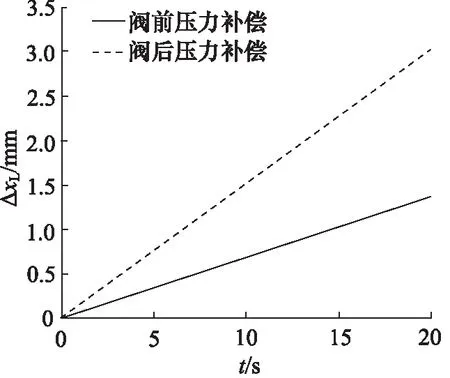

对阀前与阀后两种压力补偿方案进行了仿真分析,当给定负载差值为100 t时,测试了两种方案下液压缸位置的同步运动情况。此处定义单个方案下两个液压缸的位移差值用来衡量两者的同步程度。

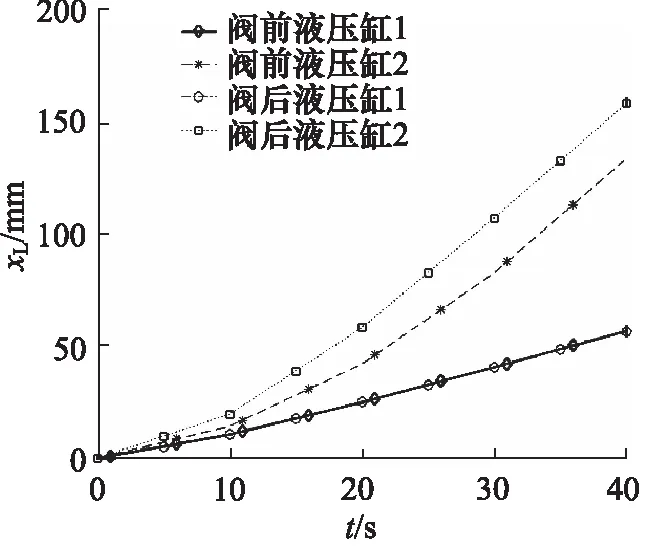

经过仿真,两种压力补偿方案同步度仿真结果如图6所示。随着时间的增加,两种方案的液压缸位移差都出现逐渐增大的现象,即压力补偿不可避免也会产生一定的不同步。但是阀前补偿方案的位移差值更小,可见其在固定负载差值情况下的同步度更好。

图6 阀前补偿、阀后补偿同步度差值Fig.6 Synchronization difference of two hydraulic system

另外,随着主阀开度变化阀前阀后压力补偿液压缸位移差值均随之增大。如图7所示,0~10 s阀口开度为1/4,10 s内阀前压力补偿位移差值为4 mm阀后压力补偿位移差值为9 mm;10~20 s,阀口开度为1/2,10 s内阀前压力补偿位移差值为13.8 mm阀后压力补偿位移差值为24 mm;20~30 s,阀口开度为3/4,10 s内阀前压力补偿位移差值为24.8 mm阀后压力补偿位移差值为33 mm;30~40 s,阀口开度最大,10 s内阀前压力补偿位移差值为34.7 mm阀后压力补偿位移差值为34.7 mm。虽然在最大阀口开度时阀前和阀后压力补偿方案液压缸位移差值几乎相等,但其他开度下阀前压力补偿方案液压缸位移差值均小于阀后压力补偿方案液压缸位移差值。因此阀前压力补偿方案更适合本抱捞系统的工作要求。

图7 不同开度下位移差值Fig.7 Displacement difference of hydraulic cylinders under different valve operating conditions

3.2 液压回路抱捞可行性分析

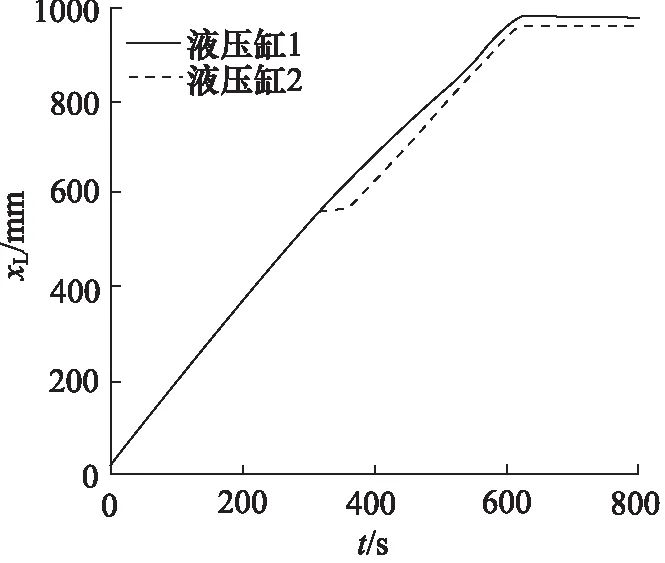

为验证阀前补偿方案在实际抱捞过程中的同步度,在AMESim中使用2D机械库搭建2支简化的抱爪模型,如图8所示。液压缸作为动力源连接在抱爪模型上。为模拟单支抱爪先一步接触沉船的特殊情况,两碰撞位置采用非对称布置。实际打捞过程中抱爪的接触会使沉船发生运动,其中横向运动更显著。因此仿真中需要考虑沉船刚体的横向运动,并使用一移动副对其运动自由度进行限制,沉船刚体仅能在抱爪接触力作用下横向运动。

图8 阀前补偿-抱紧模型Fig.8 Model of load-sensing catching

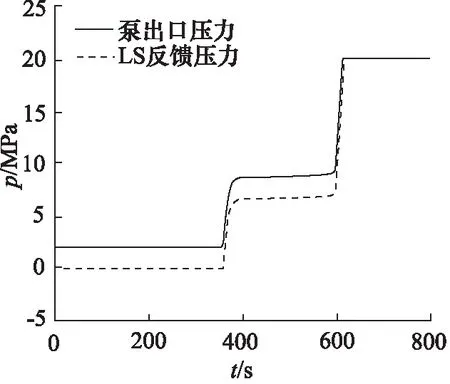

仿真结果如图9所示,320 s左右时右侧抱爪(液压缸2)先接触沉船,并推动沉船向左侧移动两液压缸位置差值逐渐增大;如图10所示当340 s左右时随着LS回路反馈给负载敏感泵负载压力,负载敏感泵出口压力增大,同步度差值逐渐减小;当620 s左右时,两抱爪均接触负载,系统压力增大至最大值,同步度差值基本稳定。故该阀前压力补偿负载敏感回路作为电液抱捞系统的液压驱动方案可行。

图9 抱紧过程中同步度差值Fig.9 Synchronization difference during catching

图10 泵出口压力及反馈压力变化图Fig.10 Pump outlet pressure and feedback pressure change diagram

4 结论

本研究针对现有沉船打捞技术的不足,提出一种液压缸外伸带动机械抱爪抱紧沉船的整体抱捞方案。主要从数学模型、 AMESim模型等方面分析了深水抱捞系统,结果表明:

(1) 阀前压力补偿负载敏感系统在多工作联复合动作且各工作联负载差别较大时的同步度优于阀后压力补偿负载敏感系统;

(2) 随着主阀开度的增大,液压缸相同时间内位移差值也随之增大。虽然主阀全开时阀前压力补偿方案、阀后压力补偿方案液压缸位移差值相同,但其它开度下阀前压力补偿方案液压缸位移差值均小于阀后压力补偿方案液压缸位移差值;

(3) 阀前压力补偿负载敏感系统在AMESim简化的打捞模型中能在一支抱爪先接触负载的情况下正常工作。