28 MPa液压系统螺纹连接Ⅰ型密封的失效分析与性能控制

杨振华, 蔡迎峰, 高 磊, 江守龙, 安宇晗

(航空工业沈阳飞机设计研究所, 辽宁沈阳 110035)

引言

近年来,航空武器装备随着试飞及训练愈发频繁,液压系统的“跑、冒、滴、漏”是一个不容忽视的质量问题。此类质量问题最直接的影响是降低液压系统余度,影响飞行任务的完成;对于液压系统单点的成品和附件或管路,直接对飞行安全产生重大影响。据统计,“跑、冒、滴、漏”问题主要由于结构油箱漏油、导管裂纹或断裂漏油、以及成品和附件的管接头等部位漏油,其中成品和附件密封处漏油问题占比最大,导管类问题次之,占比如图1所示。

图1 跑冒滴漏问题统计图Fig.1 Statistical graph of running and leaking problems

液压传动以液压油为工作介质来传递能量,作为飞机的二次能源,具有传递功率大、运动平稳、控制方便等优点,在研、在役飞机上得到广泛应用。与此同时,为了实现超机动飞行和快速出勤准备等特点,对飞机液压系统提出了适应飞机空间小、短时大功率的要求,即飞机液压系统设计需要朝着体积小、高压化、大功率、高生存率的方向发展。其中28 MPa压力体制的液压系统在我国战斗机上就得以广泛应用[1]。28 MPa液压系统系统压力高,同时伴随着压力冲击,部分成品和附件离发动机较近,工作环境恶劣,近年来,液压系统成品和附件与管接头连接处渗油、漏油问题较为突出。

为解决该类问题,相关人员对此进行了研究。朱强强等[2]对飞机螺纹连接密封胶圈损伤原因进行分析,结果分析表明,胶圈损伤原因与其硬度偏低及间隙量偏大有关。控制间隙量在0.06 mm以内,在保证其他性能符合要求的条件下适当提高胶圈硬度,可有效防止该类故障发生。杨瑞军等[3]分析了微动损伤与疲劳对管螺纹密封性的影响,分析结果认为,通过提高加工要求、提高拧紧力矩、螺纹间填入密封填料等方式,可提高螺纹密封性能。杜一鸣[4]提出采用工业胶黏剂以提高液压管路接头密封性能,该密封胶有一定黏度并在外力作用下可自由流动,能够有效填充管螺纹间隙,保障管接头获得可靠密封。上述研究表明,可通过控制配合间隙量、提高拧紧力矩、填入密封填料等方式提高密封性能。现有研究虽提出改善螺纹连接密封性能的方法,但仍缺少针对飞机28 MPa液压系统密封失效机理的系统研究及实验验证。

液压系统成品和附件与管接头连接处的密封间隙的控制对渗漏油问题影响较大,故此,本研究以螺纹连接Ⅰ型密封结构为代表,进行密封失效分析和试验验证,找到密封间隙和密封端面的质量控制原则,进而降低飞机在使用过程出现的“跑、冒、滴、漏”问题风险。

1 液压系统密封螺纹连接Ⅰ型密封结构及失效模式

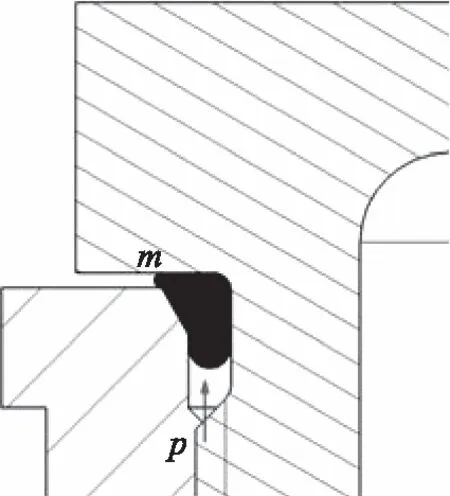

拧入式直通连接是一种典型的高压静密封结构[5-7],属于Ⅰ型密封结构[8],用于拧入式的直通管接头,螺塞和其他类似结构零件用的密封装置,如图2所示,将管接头拧入到成品和附件上,施加拧紧力矩,通过密封圈进行密封。若管接头与成品和附件密封端面的粗糙度及接头的拧紧力矩不满足要求,将会影响管接头与成品和附件的密封间隙,从而影响密封效果。

1.成品和附件壳体 2.密封胶圈 3.管接头 A.接头端面 B.螺纹

拧入式直通接头配合端面粗糙度不满足技术要求,在拧紧时摩擦力消耗的拧紧力矩大,产生的轴向预紧力相应减小,拧入式直通接头密封处承受液压压力后产生的密封间隙大,密封胶圈被挤出密封区域,产生间隙咬伤[9],随后在压力冲击作用下逐渐剥落掉块。

装配时施加的拧紧力矩不足,由于连接螺纹副在液压力作用下产生弹性形变,拧紧力矩越小,产生的密封间隙越大,密封胶圈更易发生间隙咬伤。

拧入式直通接头配合端面粗糙度不满足技术要求和拧紧力矩不足均会造成密封间隙过大,影响密封效果,造成密封失效,液压系统液压油漏光,降低液压系统余度,影响任务的完成,甚至可能对飞行安全造成影响[10-12]。

某产品采用Ⅰ型密封结构,在服役过程中出现了渗漏油问题。对故障的成品和管接头分解检查,发现密封胶圈磨损严重,如图3和图4所示。采用故障树分析方法进行分析,确定其故障原因为密封间隙控制不足导致胶圈磨损。

图3 密封胶圈磨损情况Fig.3 Wear condition of sealing rubber ring

图4 密封胶圈磨损后脱落情况Fig.4 Loss of sealing ring after wear

2 液压系统密封螺纹连接Ⅰ型密封结构失效模式机理分析

在成品和附件的接头与密封胶圈装配后,液压系统工作时,在工作介质压力作用下,系统压力p作用在拧入式直通接头及密封胶圈上,使拧入式直通接头密封面产生间隙,密封胶圈部分被挤入接头与成品和附件端面的配合间隙内,在m点上密封胶圈应力最大,密封胶圈受到液压系统工作产生的脉动压力与冲击压力,被反复挤入密封间隙,严重时发生破坏,产生间隙咬伤,如图5所示[13-15]。当拧入式直通接头密封端面表面粗糙度值过大时,安装在同样的成品和附件接口并施加相同的力矩时,拧紧力矩用于抵消端面的摩擦力的比例增加,用于形成轴向预紧力的比例减少,所以在承受系统压力后,端面粗糙度差的拧入式直通接头产生的密封间隙会比端面光滑的接头产生的密封间隙大。密封处间隙的大小影响密封胶圈的使用寿命,加压状态下的密封间隙越大,密封胶圈间隙咬伤越快。

图5 密封胶圈安装示意图Fig.5 Schematic diagram of sealing rubber ring installation

在油压脉动和高频振动的耦合作用下,胶圈在成品和附件倒角和密封间隙处的受力成为一个复杂的交变过程,从而使胶圈间隙咬伤后,二次损伤的形式呈现多样化。

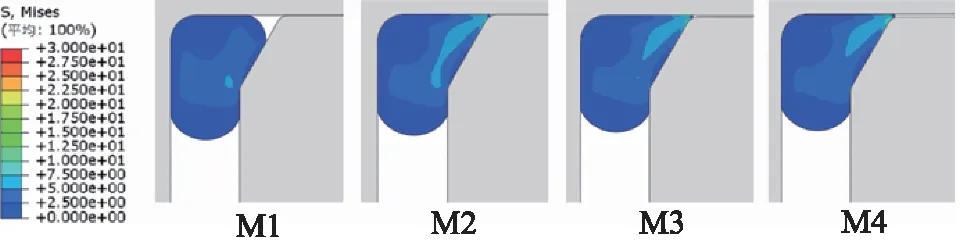

对密封胶圈在成品和附件安装槽内所受应力进行仿真分析,仿真如下:M1,M2两种方案是在密封间隙为0的情况下,密封胶圈在没有系统压力和28 MPa 压力条件下应力分布趋势;M3,M4两种方案是在 28 MPa系统压力情况下,密封胶圈在0.04 mm和0.06 mm间隙位置的应力分布趋势,仿真状态见表1,应力分布见图6。

图6 密封胶圈在4种状态下应力云图变化对比Fig.6 Comparison of stress cloud map change of sealing rubber ring in 4 states

仿真结果:

(1) 当不施加压力的情况下,密封胶圈的应力集中区位于密封胶圈截面中心区域附近,靠近成品和附件倒角密封面形成的棱边处;当施加28 MPa压力时,密封胶圈在压力的作用下填充至成品和附件密封端面倒角处,而应力集中区也转移至倒角尖角处;

(2) 在28 MPa液压压力的作用下,模拟出密封端面0.04 mm和0.06 mm的密封间隙,倒角尖角处应力值逐步增大,无间隙情况下(M2)的24.38 MPa,0.04 mm 间隙情况下(M3)的28.32 MPa,0.06 mm间隙情况下(M4)增大至30.17 MPa;在0.06 mm密封间隙的情况下,密封胶圈在压力作用下被挤入尖角端部的程度更大,截面中的应力最大值也更高,因此更容易于尖角缝隙处在压力冲击循环的作用下发生表面损伤。

3 液压系统螺纹连接密封结构失效模式试验验证

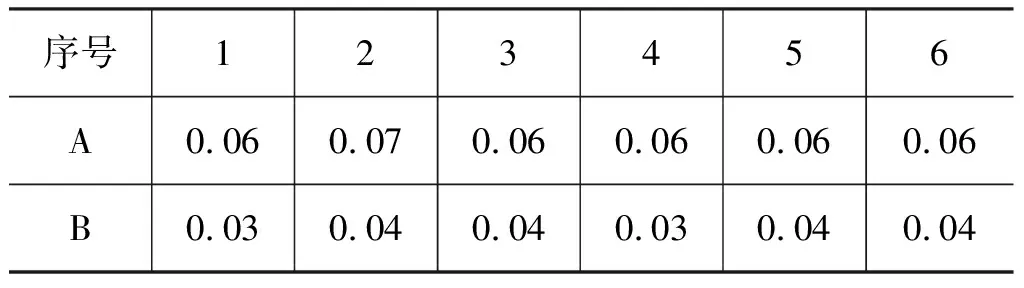

针对以直接头螺纹连接Ⅰ型密封结构为例,通过设定在额定工作压力28 MPa下的直接头与成品和附件密封间隙分别为A状态0.07~0.08 mm和B状态0.04~0.05 mm以内,并分别检查圆周内6个点(直接头扳手台上做标记)的初始密封间隙并做记录,如表2所示。

表2 28 MPa额定工作压力密封间隙记录Tab.2 Record of 28MPa rated working pressure mm

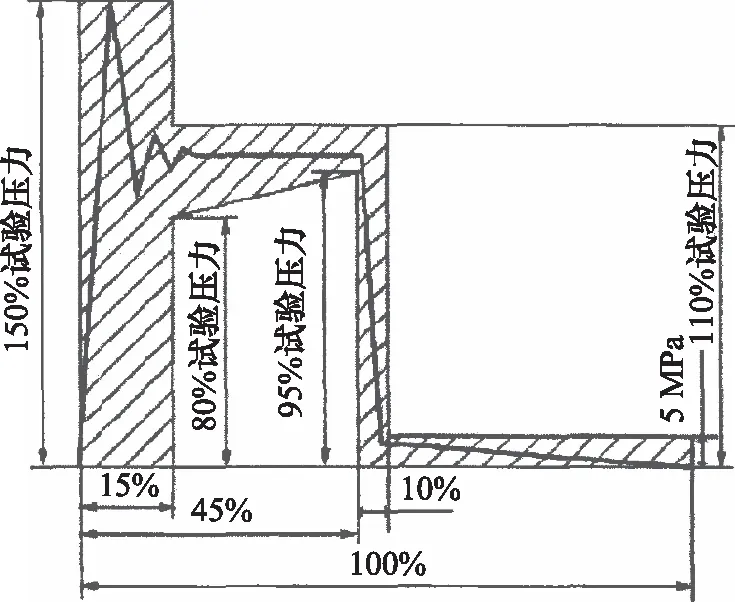

高温压力冲击试验:

(1) 在非压力冲击状态下,将高温压力冲击试验台额定压力调整至28 MPa;

(2) 调整高温压力冲击试验台的冲击压力,使试验台的冲击压力从不大于0.5 MPa上升到额定工作压力,然后再降至不大于0.5 MPa,每次压力冲击所达到的最大压力冲击峰值为30~34 MPa,压力冲击曲线按GJB 3849-99[16]图2阻尼波形,如图7所示。

图7 压力冲击曲线(一个循环周期)Fig.7 Pressure impact curve (one cyclecycle)

(3) 对成品和附件配套组件进行高温压力冲击试验100000次,频率:60次/分,其中试验油温为90~125 ℃时,保温2小时使温度稳定,冲击75000次;试验油温为125~150 ℃时,保温2小时使温度稳定,冲击25000次;

(4) 在28 MPa压力下,保持3 min,检查成品和附件配套组件密封性,同时用塞尺检查成品和附件A、B配套直接头密封处的密封间隙并记录(6个边均需检查并记录);

(5) 分解成品和附件A、B配套直通接头,每退出1圈检查密封连接处是否有密封圈损伤及损伤部位,记录壳体位置标记。

试验结果:

(1) B状态配套接头(合格品)完成了10万次压力冲击试验(含7.5万次95 ℃常温和2.5万次130 ℃高温试验),试验后没有发生泄漏故障,密封胶圈分解检查发现磨损较重,如图8所示;

图8 出口密封胶圈试验后状态Fig.8 Exit sealing ring post-test status

(2) A状态配套接头(不合格品)完成了7.5万次的95 ℃常温压力冲击试验,在4620次130 ℃高温试验出现漏油,分解检查密封胶圈磨损严重并断开;重新配套接头(合格品)后,仍将拧入式直通接头与成品和附件壳体间隙控制在0.07 mm,继续完成20380次130 ℃高温试验,试验后分解检查密封胶圈磨损严重,分别如图9和图10所示。

图9 进口密封胶圈试验后状态Fig.9 Import seal rubber ring post-test status

图10 进口密封胶圈试验后状态Fig.10 Import seal rubber ring post-test status

试验结论:成品和附件配套接头在装配时,如果接头配套间隙过大,配套间隙大于0.04 mm,会导致配套密封胶圈发生间隙咬伤,密封胶圈出现过度磨损,严重时导致液压系统泄漏。

4 管接头拧紧力矩控制要求试验

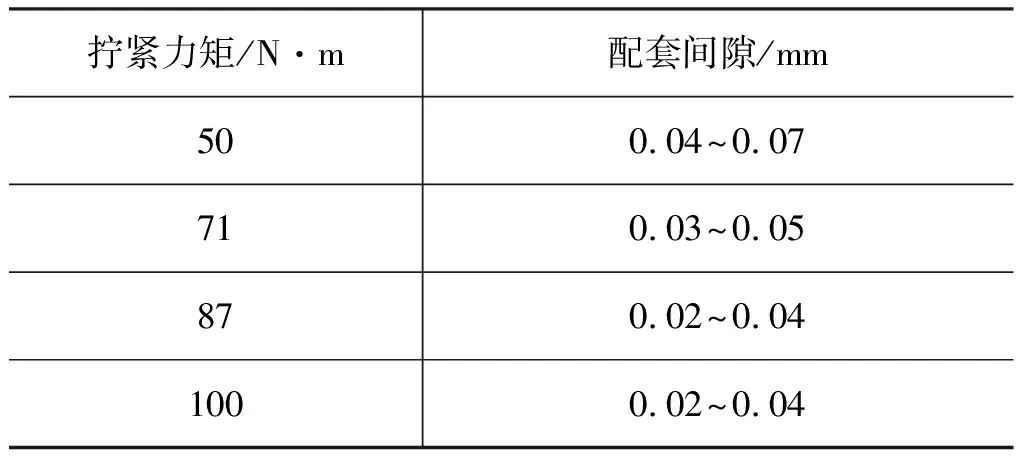

按照标准要求,M33×1.5的螺纹连接拧紧力矩为71~87 N·m,为验证不同拧紧力矩的配套间隙,测量50, 71, 87, 100 N·m 4个拧紧力矩值下的配套间隙。试验结果如表3所示。

表3 不同拧紧力矩下配合间隙Tab.3 Matching clearance for different tightening torques

综上,在拧紧力矩为71 N·m,也无法保证每件产品配套接头的配套间隙满足不大于0.04 mm要求,在87 N·m的拧紧力矩下,能满足配套间隙不大于0.04 mm要求。将拧紧力矩从87 N·m增大到100 N·m,配套间隙基本无变化。

5 结论

通过仿真分析和试验验证,密封胶圈磨损与额定工作压力下密封间隙有直接关系,其中管接头的密封端面加工质量和管接头的拧紧力矩控制影响着密封间隙,为保证密封不失效,保证密封间隙,所以:

(1) 严格控制配套拧入式直通接头密封端面的加工质量;

(2) 严格按成品和附件的装配要求进行零组件的生产加工和装配前的准备工作,并用专用工装和工具进行密封圈的装配[17-18],拧紧力矩应按照标准中所规定的力矩值上限严格控制;加压后,进行接头端面与成品和附件间的间隙检查,保证28 MPa额定工作压力下的密封间隙不大于0.04 mm,间隙不合格时,重新选配接头。

本研究针对28 MPa液压系统螺纹连接I型密封形式,研究影响密封性能的参数和工艺控制要求,开展了失效分析的仿真研究与试验验证,提出了密封间隙、零组件加工质量、拧紧力矩和装配工艺的控制措施,实现了对I型密封结构的可靠性提升,具有良好的实际工程意义和国防价值。