燃煤电厂脱硝反应用低温SCR催化剂的制备及性能评价

李国峰,仝慧颖,郭凯凌,平泽川,黄纪荣

(1.晋控电力山西长治发电有限责任公司,山西 长治046021;2.山东创宇环保科技有限公司,山东 济南250000)

我国是煤炭消费大国,而煤炭燃烧过程中会产生大量污染物,主要包括粉尘颗粒物、氮氧化物、硫氧化物以及一氧化碳等[1-5]。其中氮氧化物的排放不仅会引发温室效应、酸雨等自然灾害,而且人体吸入后会对健康造成潜在的严重威胁。随着我国对氮氧化物排放要求的日趋严格,降低燃煤电厂氮氧化物的排放量具有十分重要的意义。

SCR烟气脱硝技术是在催化剂作用下将燃煤烟气中的氮氧化物还原为无毒的N2和水,具有脱硝效率高、选择性强及技术较成熟等优点,是目前国内外应用较为普遍的一种烟气脱硝技术[6-9]。SCR烟气脱硝技术的关键在于SCR催化剂,目前应用最为广泛的SCR催化剂主要包括钒系、钨系以及钛系催化剂等,其最佳使用温度通常在300 ℃以上,而在较高温度下催化剂易发生烧结、中毒以及腐蚀等现象,从而使催化剂活性有所降低,影响烟气脱硝效果[10-12]。因此,研发适用于烟气脱硝的低温SCR催化剂十分必要[13-15]。在此,作者以泡沫金属镍、九水合硝酸铁和硝酸锰为主要原料,采用浸渍法制备1种适合燃煤电厂脱硝反应用低温SCR催化剂,对其制备工艺参数进行优化,并对其脱硝性能进行评价,以期为燃煤电厂烟气脱硝技术的进一步发展提供一定的技术支持。

1 实验

1.1 试剂与仪器

泡沫金属镍,苏州钻五电子科技有限公司;九水合硝酸铁、硝酸锰,分析纯,国药集团化学试剂有限公司;蒸馏水,实验室自制;N2(99.999%)、O2(99.999%)、NO(99.9%)、NH3(99.9%),湖南远创气体有限公司。

烟气脱硝反应实验装置(主要包括进气系统、减压阀、气体流量计、反应器、加热炉、混合罐、稳压罐以及烟气检测装置等),定制;SX2-2.5-10A型高温马弗炉,郑州鑫涵仪器设备有限公司;85-1型磁力搅拌器,济南欧莱博科学仪器有限公司;HB-1型恒温干燥箱,吴江亿能烘箱制造有限公司。

1.2 低温SCR催化剂的制备

称取一定量的九水合硝酸铁和硝酸锰于烧杯中,加入一定量的蒸馏水,搅拌使其完全溶解;然后加入一定量的泡沫金属镍,磁力搅拌反应120 min;置于105 ℃恒温干燥箱中干燥24 h;再置于马弗炉中,在一定温度下煅烧6 h,即得低温SCR催化剂FexMny/Ni。

1.3 低温SCR催化剂的脱硝性能评价

将低温SCR催化剂置于实验装置的反应器中,关闭加热炉,拧紧螺丝;通入N2充压,关闭系统的阀门,检测气密性;开机预热10 min,待系统温度达到设定值后,用N2对反应系统吹扫1遍;混合NO和O2,待流量稳定后,按一定比例通入NH3,使用N2作为平衡气体,混合均匀后,即得模拟烟气;在一定的空速和温度下将模拟烟气通入反应器中与低温SCR催化剂接触反应,测定出口烟气中NO的含量,按下式计算脱硝效率(Ф),以脱硝效率为指标评价低温SCR催化剂的脱硝性能。

式中:c0为模拟烟气中NO的初始含量,mg·L-1;c1为出口烟气中NO的含量,mg·L-1。

2 结果与讨论

2.1 低温SCR催化剂制备工艺参数优化

催化剂性能评价实验中NO和NH3的含量均为500 mg·L-1,O2含量为5%,空速为30 000 h-1,温度为240 ℃。

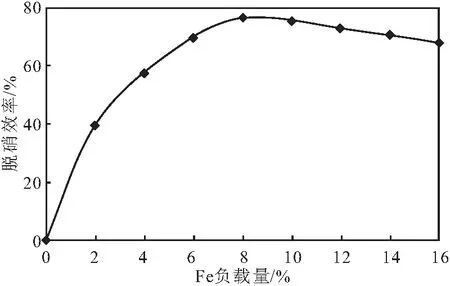

2.1.1 Fe负载量对脱硝效率的影响(图1)

注:Mn负载量为0、煅烧温度为500 ℃

由图1可以看出,随着Fe负载量的增加,低温SCR催化剂对模拟烟气的脱硝效率呈先升高后降低的趋势;当Fe负载量为8%时,脱硝效率达到最高,为76.3%;继续增加Fe负载量,脱硝效率有所降低。这是由于,当Fe负载量增加时,低温SCR催化剂表面的活性位点数量增多,有利于提升催化剂的吸附作用,使脱硝效率升高;而当Fe负载量达到一定程度时,继续增加其负载量会导致活性成分在催化剂表面堆积,反而对气体的吸附作用产生不利影响,进而使脱硝效率降低。因此,最佳Fe负载量为8%。

2.1.2 Mn负载量对脱硝效率的影响(图2)

注:Fe负载量为8%、煅烧温度为500 ℃

由图2可以看出,随着Mn负载量的增加,低温SCR催化剂对模拟烟气的脱硝效率先逐渐升高后趋于稳定;当Mn负载量为4%时,脱硝效率达到94.7%;继续增加Mn负载量,脱硝效率变化不大。可以看出,低温SCR催化剂负载Mn后,脱硝效率有所提升。这是由于,金属Mn对Fe的改性作用较好,低温SCR催化剂中引入Mn后活性组分的还原能力进一步提升;Mn和Fe之间还能发挥良好的协同增效作用,为低温SCR催化剂表面提供更多的活性位点,从而使脱硝效率提高。因此,综合考虑脱硝效率和经济成本等因素,最佳Mn负载量为4%。

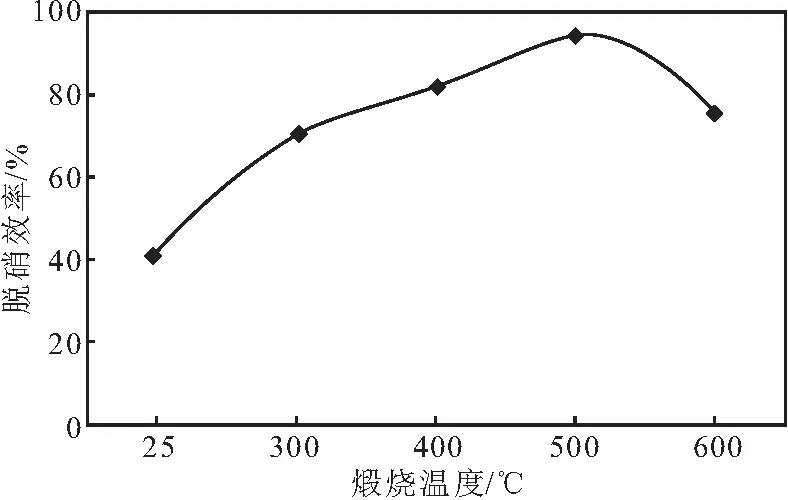

2.1.3 煅烧温度对脱硝效率的影响(图3)

注:Fe负载量为8%、Mn负载量为4%

由图3可以看出,低温SCR催化剂未煅烧(25 ℃)时,其对模拟烟气的脱硝效率较低,仅为41.5%;而随着煅烧温度的升高,脱硝效率呈先升高后降低的趋势,当煅烧温度为500 ℃时,脱硝效率达到最高。这是由于,低温SCR催化剂未煅烧时,其表面的活性位点较少,导致其脱硝效率较低;而当煅烧温度过高时,低温SCR催化剂的孔径会逐渐变大,使其比表面积有所减小,从而使其活性降低,脱硝效率下降。因此,最佳煅烧温度为500 ℃。

2.2 低温SCR催化剂的脱硝性能评价

按上述最佳工艺参数制备低温SCR催化剂,将其命名为Fe8Mn4/Ni,考察脱硝反应参数对不同温度下催化剂Fe8Mn4/Ni脱硝效率的影响。

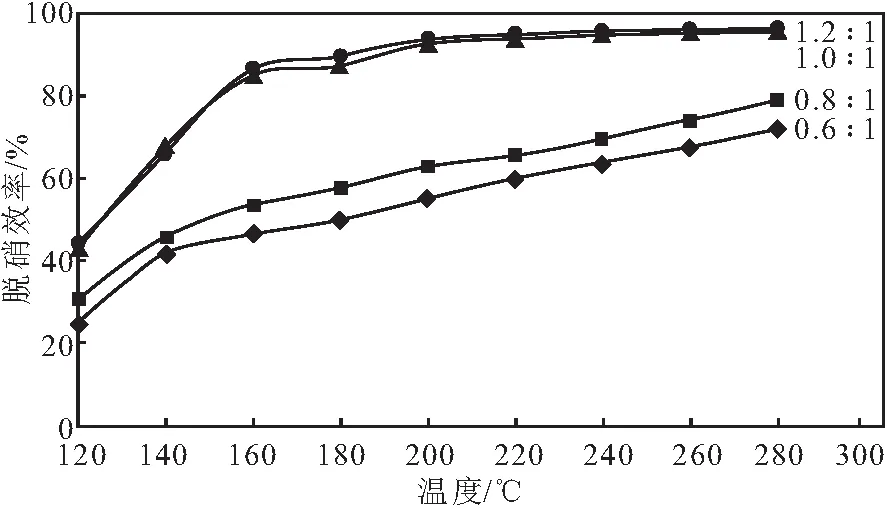

2.2.1n(NH3)∶n(NO)对脱硝效率的影响(图4)

注:NO含量为500 mg·L-1、O2含量为5%、空速为30 000 h-1

由图4可以看出,固定n(NH3)∶n(NO),随着温度的升高,催化剂Fe8Mn4/Ni对模拟烟气的脱硝效率呈逐渐升高的趋势。当n(NH3)∶n(NO)为0.6∶1、0.8∶1时,脱硝效率较低,当温度升至280 ℃时,脱硝效率仍不到80%。而当n(NH3)∶n(NO)升至1.0∶1、1.2∶1时,脱硝效率显著升高,但相差不大,当温度为160 ℃时,脱硝效率达到85%以上;当温度升至200 ℃以上时,脱硝效率达到90%以上,Fe8Mn4/Ni在低温下脱硝效果较好。因此,综合考虑,最佳n(NH3)∶n(NO)为1.0∶1。

2.2.2 O2含量对脱硝效率的影响(图5)

由图5可以看出,随着O2含量的增加,催化剂Fe8Mn4/Ni对模拟烟气的脱硝效率呈先升高后降低的趋势;当O2含量为0%时,脱硝效率较低,温度升至280 ℃时,脱硝效率仅为72.5%;当O2含量增至5%时,脱硝效率达到最高,并且催化剂Fe8Mn4/Ni在低温下的脱硝效率仍能保持在较高水平;当O2含量继续增至7%时,脱硝效率反而有所降低。这是由于,体系中存在一定量的O2时有利于脱硝反应的进行,进而提升脱硝效率;而当O2含量过高时,模拟烟气中各组分之间会发生副反应,对脱硝反应产生负面影响,进而使脱硝效率降低。因此,最佳O2含量为5%。

2.2.3 空速对脱硝效率的影响(图6)

由图6可以看出,随着空速的增大,催化剂Fe8Mn4/Ni对模拟烟气的脱硝效率逐渐降低;当空速为80 000 h-1时,温度升至280 ℃时的脱硝效率仅为75.4%,低温下的脱硝效率更低,脱硝效果较差;当空速降至30 000 h-1时,脱硝效率迅速升高,并且低温下的脱硝效果也较好,160 ℃时脱硝效率达到85%以上;而当空速继续降至10 000 h-1时,脱硝效率进一步升高,160 ℃时脱硝效率达到88.4%,200 ℃时脱硝效率升至94.3%。但当空速较低时,脱硝过程会消耗更多的催化剂,经济成本大幅提升。因此,综合考虑脱硝效果和经济成本等因素,最佳空速为30 000 h-1。

3 结论

采用浸渍法制备了一种适合燃煤电厂脱硝反应用低温SCR催化剂。确定最佳制备工艺参数为:Fe负载量8%、Mn负载量4%、煅烧温度500 ℃。脱硝性能评价结果表明,当n(NH3)∶n(NO)为1.0∶1、O2含量为5%、空速为30 000 h-1时,低温SCR催化剂Fe8Mn4/Ni在温度为160 ℃时的脱硝效率达到85%以上,低温催化效果较好。