单向定量泵电液执行器的分段PID 控制

高伟,王兆强,朱利静,王金铂,李培兴

(1.上海工程技术大学机械与汽车工程学院,上海 松江 201620;2.青岛力克川液压机械有限公司,山东 青岛 266000)

随着多电化时代的不断演变和发展,传统采用功率液传的液压系统逐渐被集成化,开始采用功率电传的方式[1-2].电液执行器(Electro-Hydrostatic Actuators,EHA)是一种新兴的电力驱动伺服机构,具有功率重量比大、效率高、可靠性高、安全性高、维护成本低等特点[3-4].由于EHA 整体集成化程度高,因此电液执行器去掉了传统的大油箱、高压油管等,其体积与成本大幅下降,且易于安装[5-6].

对于EHA 的控制方法,国内外学者付出了较大的努力.印度马德拉斯理工学院的Navatha 等[7]通过比例积分微分(PID)控制器建立了通过改变驱动电机的速度对EHA 系统进行动态分析、位置跟踪和控制.PID 调整使用Ziegler Nichols(ZN)方法,最终发现PD 控制器具有较佳响应.埼玉大学Tsuda 等[8]针对EHA 运行过程中可能会发生的双惯性共振提出双惯性模型来抑制振动,并验证了其动态特性.美国空军技术学院帕切特等[9]采用定量反馈理论鲁棒控制算法为EHA 设计了控制器,在设计过程中充分考虑了参数变化,传感器噪声和飞行条件变化,设计后的控制器不仅在执行器参数变化和飞行条件方面具有鲁棒性,而且对传感器噪声不敏感,从而提高了整个飞行控制系统的性能.龙仙雪等[10]在EHA 的控制中应用目标粒子群分段(MOPSO)的算法求解,通过仿真发现此方法对工程师非常有用,有助于在设计阶段确定EHA 的设计参数.范纪中等[11]建立了一个基于SIMULINK 的非线性框图模型:设计了一个非线性PID 控制器,仿真结果表明,非线性PID 控制器可以使系统具有比常规PID 控制器更好的动态特性.李瑞哲等[12]经过仿真发现,模糊PID 能够更好控制EHA,具有很低的超调量、稳态误差等.

本研究将建立由高速伺服电机驱动的单向高速轴向柱塞泵控制油缸运动的速度,由四个高速开关阀控制油缸运动方向的EHA;建立液压子系统的数学模型,并通过AMESim 与SIMULINK 联合仿真分析传统PID 控制算法以及分段PID 控制算法的性能.

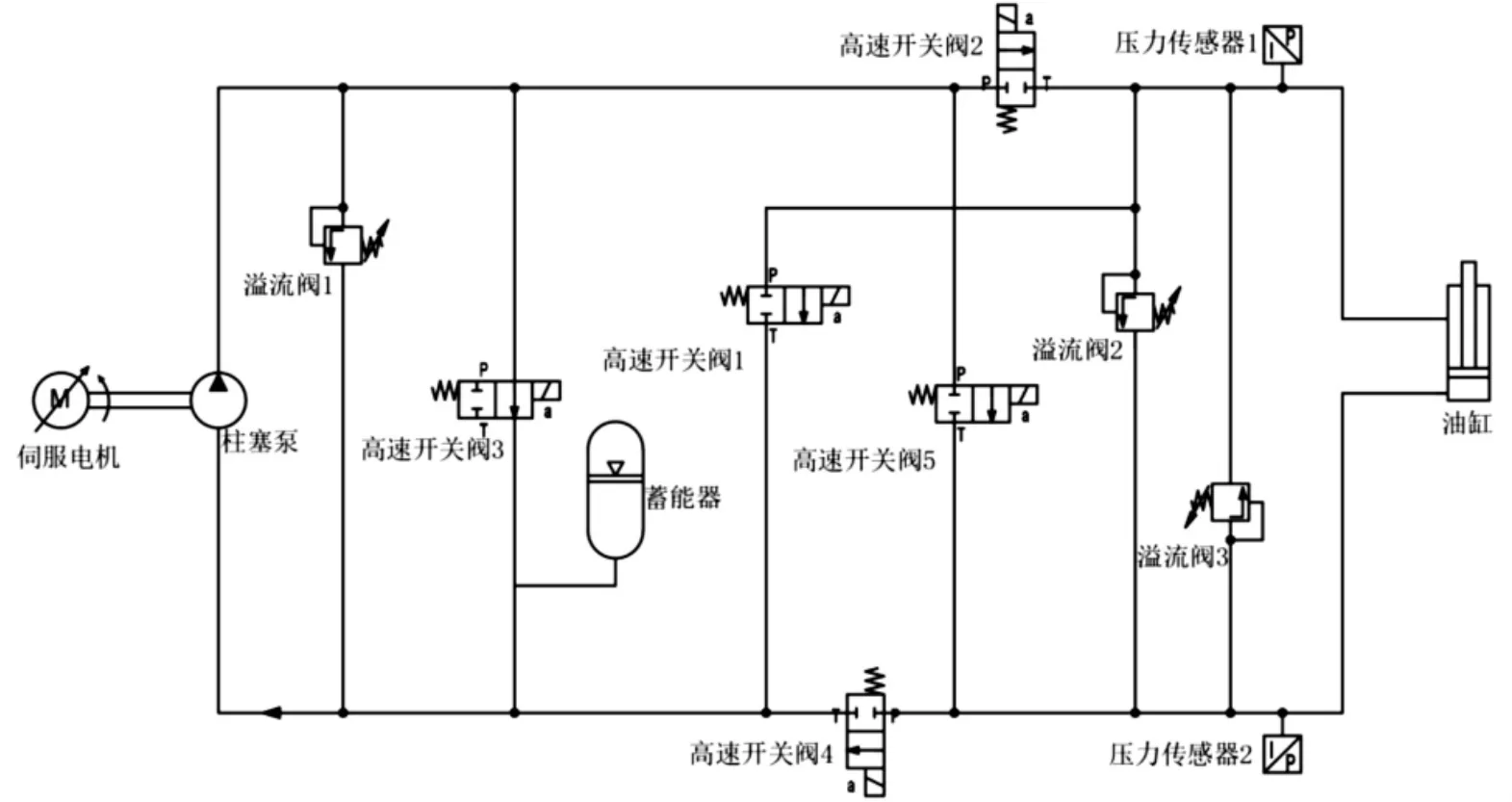

1 液压原理介绍

如图1 所示,本系统通过高速伺服电机驱动柱塞泵旋转,将液压油输入到油缸内部,电机的转速决定油缸伸缩的速度.高速开关阀1、2、4、5 的开关组合决定液压油输出到油缸上侧或下侧,当高速开关阀1、5 打开,2、3、4 关闭时,液压油进入油缸下侧;当高速开关阀2、4 打开,1、3、5 关闭时,液压油进入油缸上侧;当高速开关阀1、2、4、5 全关闭时,油缸实现了自锁功能.高速开关阀3 实现旁路卸荷的功能.由于油缸为非对称油缸,在活塞杆运动时,进出油缸的液压油体积不相等,因此需在柱塞泵吸油侧油路添加蓄能器.当油缸伸出时,进入油缸下侧的液压油比油缸上侧排出的液压油多,蓄能器向外排油;当油缸缩回时,进入油缸上侧的液压油比油缸下侧排出的液压油少,蓄能器回收油.溢流阀2、3 的溢流压力决定油缸的最大推力和拉力.溢流阀1 为系统的安全阀.

图1 电液执行器液压原理Fig.1 Hydraulic schematic diagram of electrohydrostatic actuator

2 液压子系统数学模型建立

当柱塞泵的液压油输出至油缸无杆腔侧时,油缸伸出,可建立柱塞泵输出流量与油缸输入流量的流量连续方程[13].

油缸无杆腔的容积为

式(1)中:VW为油缸无杆腔容积,SW为油缸无杆腔横截面积.

当油缸伸出时,油缸无杆腔进油,有杆腔排油,无杆腔进油流量为

式(2)中:qW为油缸无杆腔进入的流量,SW为油缸无杆腔的横截面积,x为油缸伸出的长度, δ2为油缸内部的泄露系数,PW为油缸无杆腔的压力,PY为油缸有杆腔的压力, δ3为油缸外部的泄露系数,βe为油液有效体积弹性压缩模量,Vz为总压缩体积.此时柱塞泵的输出流量为

式(3)中:qC为柱塞泵输出的流量,n为柱塞泵的转速,V为柱塞泵的排量, δ0为柱塞泵的泄露系数.管路的泄漏量为

式(4)中:qtube为管路的泄漏量,δ1为各种阀的泄露系数.

从泵出口到油缸进口的流量连续方程为

将式(2)(3)(4)带入(5)得

无杆腔以及有杆腔内液压油产生的合力为

根据牛顿第二定律可知

将方程(7)与(8)合并为

式(7)(8)(9)中:F0为油缸无杆腔以及有杆腔内液压油产生的合力,λ 为负载的弹簧刚度,m为油缸的活塞杆质量,c为油缸与活塞杆的阻尼系数,Sz为油缸的有效作用面积,F为油缸外负载力. 将式中的(PW-PY)用Pi替代,对式(9)进行拉普拉斯变换可以得到下列表达式

将以上两式合并,并消去中间变量得到油缸伸出时闭环传递函数为

同样的方法可以得到油缸收缩时的闭环传递函数为

3 分段PID 控制算法

在使用传统PID 控制算法仿真过程中发现,此系统中使用传统PID 控制算法存在以下问题:目标位移太大时,电机转速将一直处于最高转速,PID 将失去调节作用;当目标值与实际值出现偏差时,PID的调节作用太弱,导致出现更大偏差;当误差非常小时,电机转速并没有降速,不利于节能,影响柱塞泵的寿命.由于目标位移合理偏差未设置,因此实际位移到达目标位移后高速开关阀高频地打开与关闭,严重影响高速开关阀的使用寿命;在小幅值高频正弦位移信号的输入下,传统PID 控制算法控制的电机转速随着时间延长,将失去调节作用.

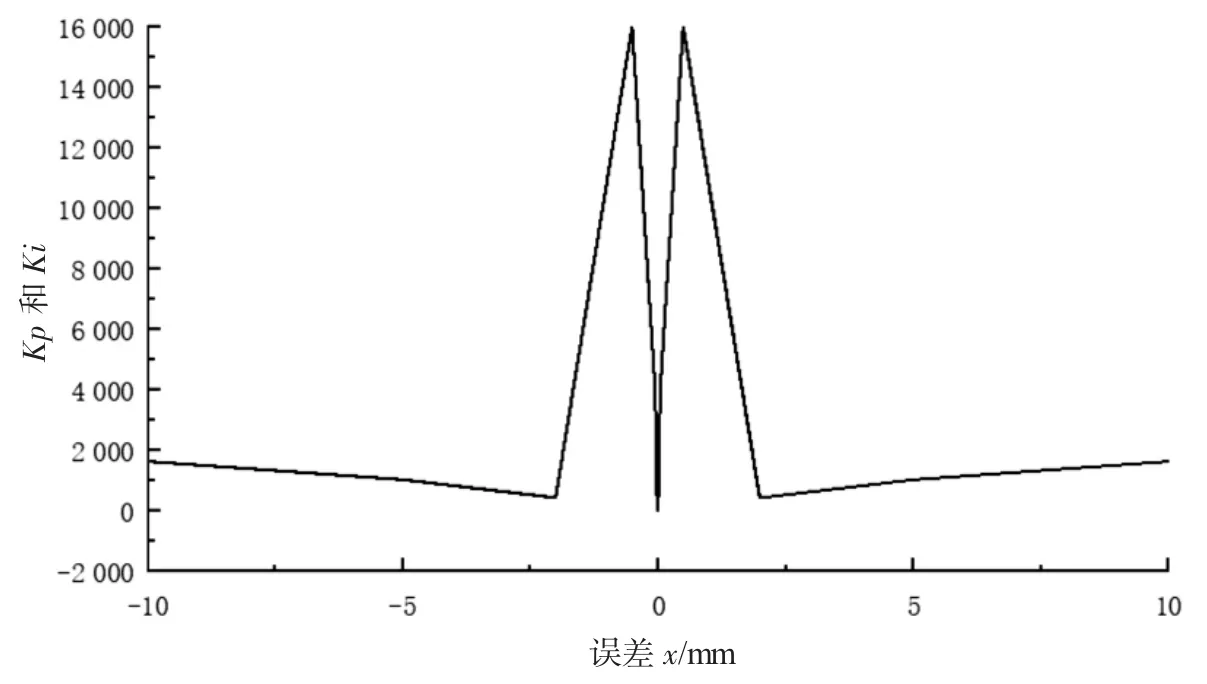

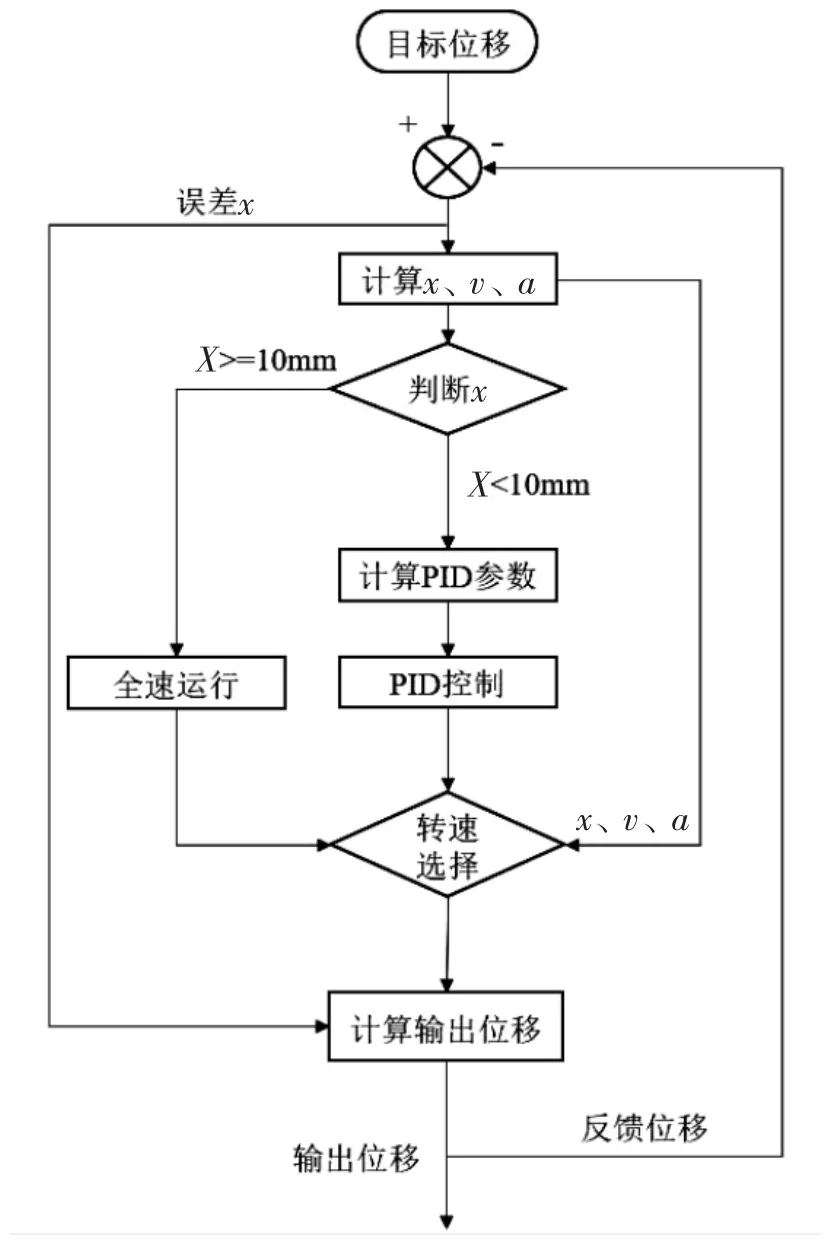

根据以上问题,在传统PID 控制算法的基础上进行改进,改进的方法主要有:为了不使PID 失去调节作用,系统首先判断目标位移与实际位移的误差大小,若误差值大于10 mm,则电机以最高速运行;若误差值小于10 mm,则系统通过PID 控制电机转速;为了提高实际值与目标值出现偏差时PID 的调节速度,根据误差x的大小调节PID 的参数Kp、Ki,参数调节如图2 所示.由于本系统中Kd的作用不大,因此Kd的值为100;为了节能与增加泵的使用寿命,在系统误差较小时,电机转速需尽可能低,但不低于泵最低允许转速,因此通过判断误差x、误差一阶导v、误差二阶导a的大小,确定电机是否需要降速.为了降低高速开关阀的开关速度以及次数,系统设置误差合格偏差为±0.01 mm,当误差在±0.01 mm 之内,旁路卸荷阀3 打开,高速开关阀1、2、4、5 关闭,油缸自锁.分段PID 控制算法原理图如图3 所示.

图2 Kp 和Ki 随误差x 的变化曲线Fig.2 Variation curves of Kp and Ki with error x

图3 分段PID 控制算法原理Fig.3 Schematic diagram of piecewise PID control algorithm

4 AMESim 与SIMULINK 联合仿真

在AMESim 软件中搭建液压子系统的仿真模型,在SIMULINK 软件中搭建EHA 控制部分的仿真模型,然后进行联合仿真与分析.

4.1 AMESim 仿真模型搭建

根据图1 电液执行器液压原理图可知,本系统的液压部分主要包括高速伺服电机、单向高速斜盘柱塞泵、高速开关阀、溢流阀、压力传感器、位移传感器、转速传感器、蓄能器、不对称油缸组成.运用AMESim 软件库中的液压库、机械库、信号库的元件[14],搭建电液执行器的液压子系统的仿真模型如图4所示,各种元件的参数设置如表1 所示.

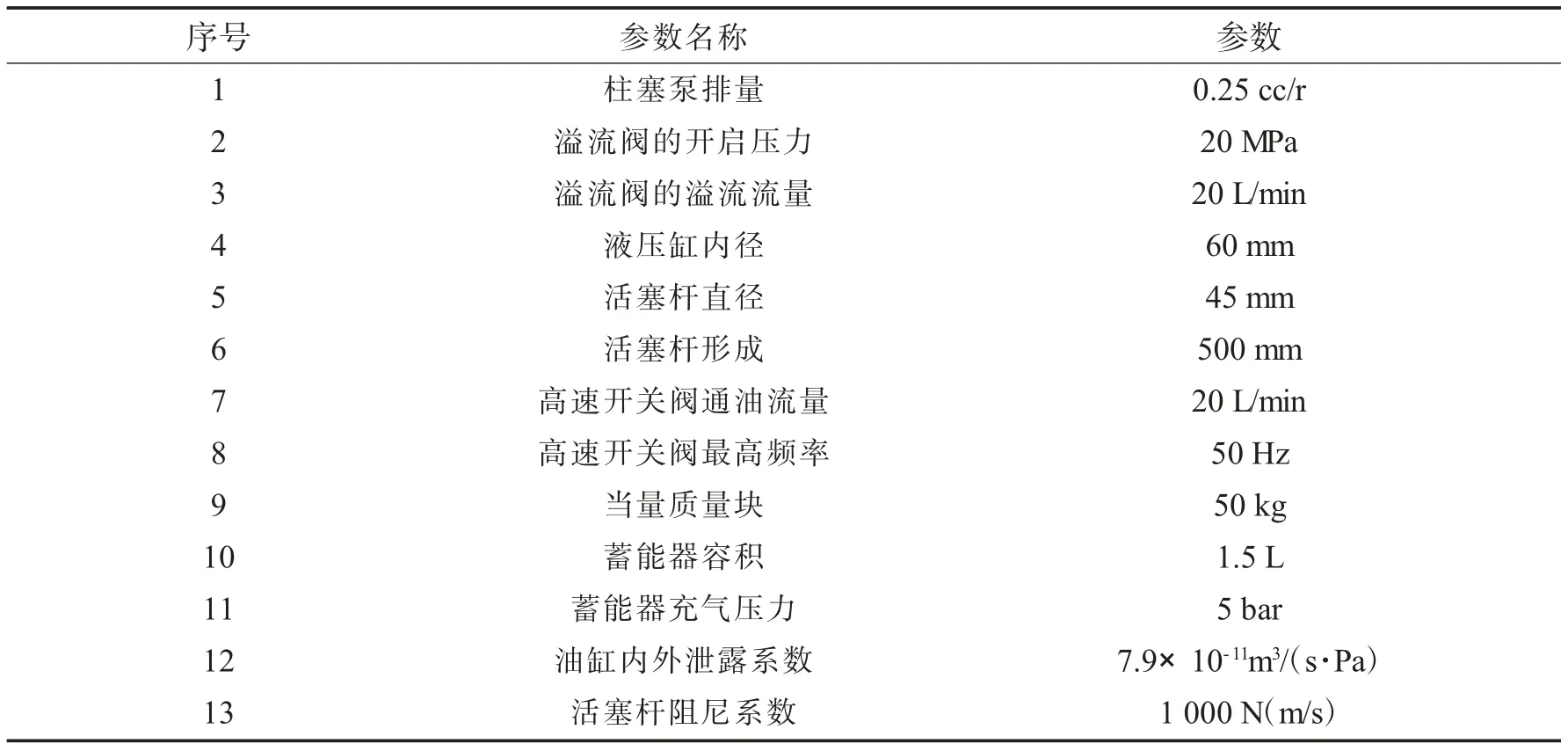

表1 电液执行器元件设置参数Tab.1 Servo pump control system components set parameters

4.2 SIMULINK 仿真模型搭建

如图5 所示,控制系统仿真模型分为以下部分:转速控制部分、永磁同步电机伺服控制系统、高速开关阀控制部分、AMESim 联合仿真接口模块.整个控制过程为:输入目标位移,通过转速控制部分计算出转速,输出给永磁同步电机伺服控制系统[15],并根据位移差判断高速开关阀的打开与关闭,然后将所有信号输出给FMU 模块,FMU 模块返回电机转速,油缸两侧压力、油缸的实际位移,并输入反馈回路.

4.3 仿真分析

基于搭建的仿真模型,在固定负载下,给系统输入三种目标位移信号:阶跃位移信号、正弦位移信号、变频变幅值位移信号;然后在阶跃位移信号基础上添加阶跃负载力以及正弦负载力,分别对比传统PID 控制算法与分段PID 控制算法的仿真结果.

4.3.1 固定负载力仿真与分析给系统设置负载力为10 000 N,给系统输入三种不同的信号进行仿真与分析.

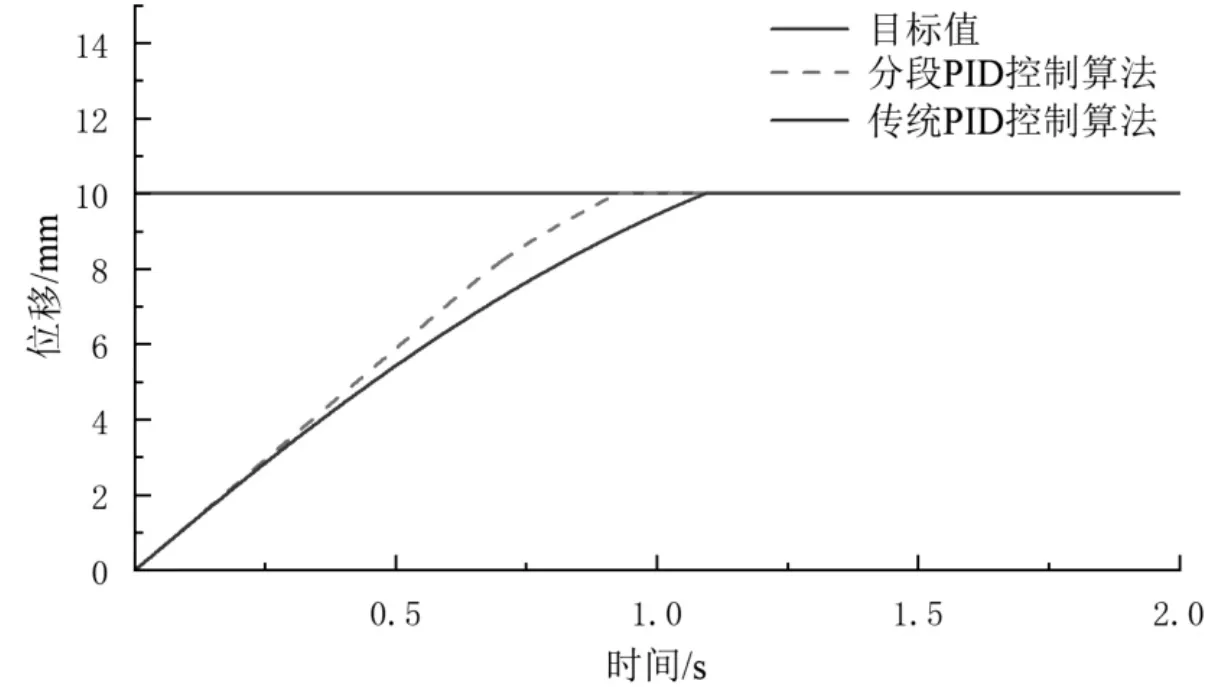

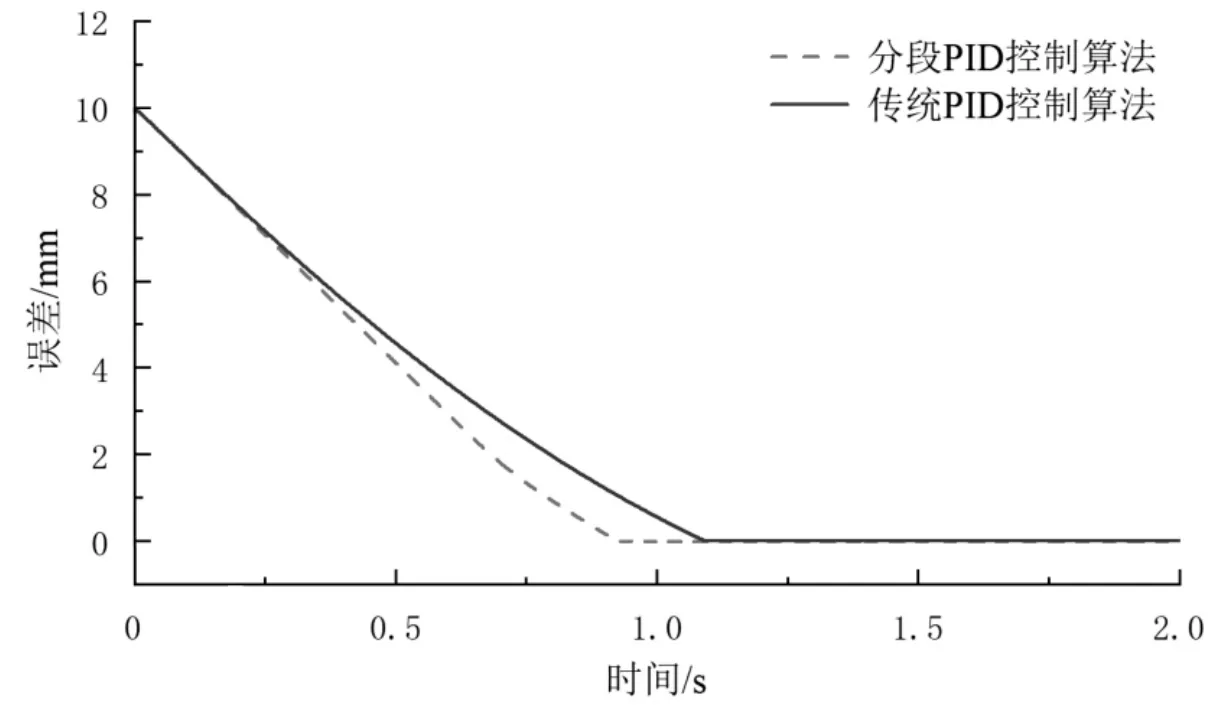

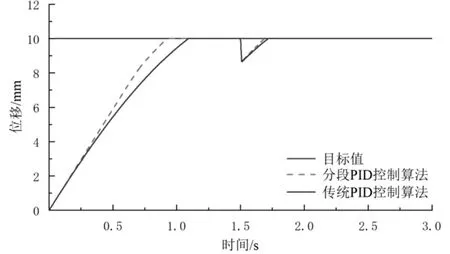

4.3.1.1 阶跃位移信号输入给系统输入10 mm 的阶跃位移信号,延时时间为0 s,仿真时间为2 s.分别采用传统PID 控制算法与分段PID 控制算法进行仿真,仿真结果如图6、7 所示.

图6 阶跃位移信号跟踪曲线Fig.6 Step displacement signal tracking curve

图7 阶跃位移信号误差对比曲线Fig.7 Step signal error contrast curve

根据图6、7 可以看出,分段PID 控制算法比传统PID 控制算法的响应时间更短,传统PID 到达目标值的时间为1.15 s,分段PID 到达目标值的时间为0.95 s,响应时间缩短0.20 s.

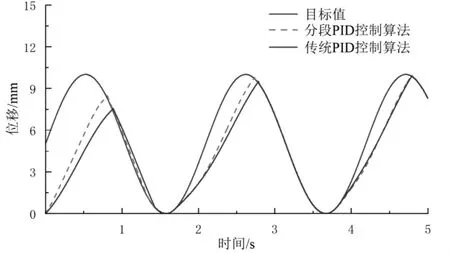

4.3.1.2 正弦位移信号输入给系统输入幅值为10 mm、偏差为5 mm、周期为2/3 pi、初始相位为0 的正弦位移信号,分别采用传统PID 控制算法与分段PID 控制算法进行仿真,仿真时间设置为5 s,仿真结果如图8、9 所示.

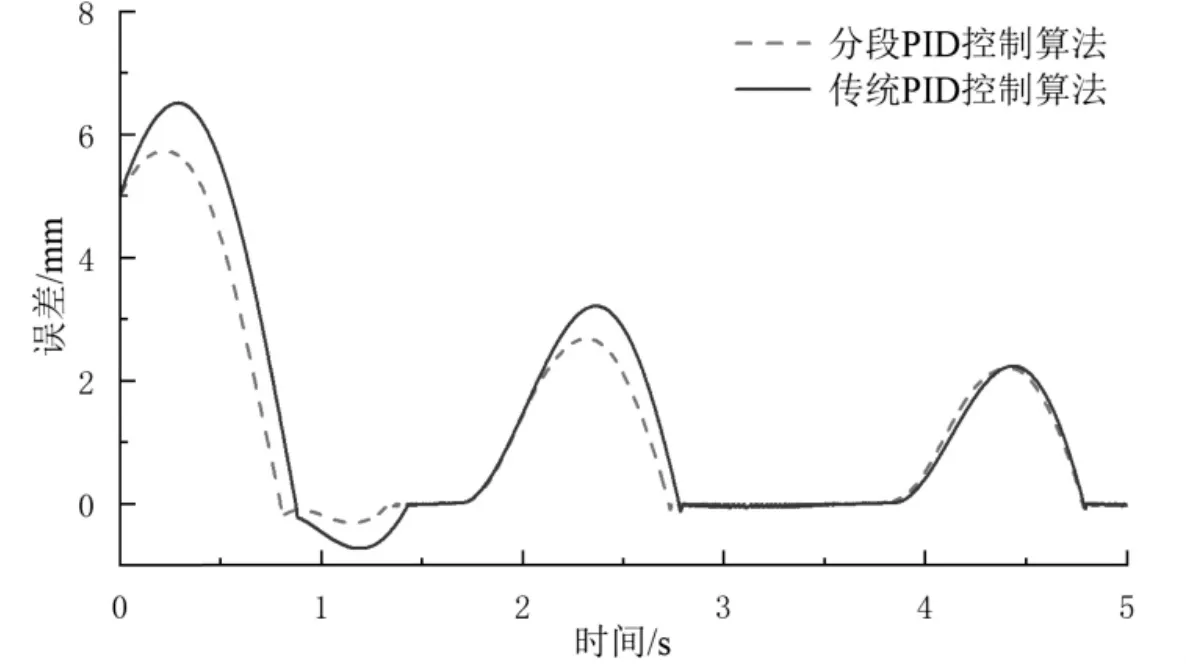

图8 正弦位移信号跟踪曲线Fig.8 Sinusoidal displacement signal tracking curve

图9 正弦位移信号误差对比曲线Fig.9 Sinusoidal error contrast curve

根据图8、9 可以看出,三个误差最大的点为:0.40 s、1.25 s、2.40 s 处,传统PID 控制算法的误差分别为6.6 mm、0.65 mm、2.6 mm,而分段PID 控制算法的误差分别为:5.84 mm、0.2 mm、2.4 mm,三个点处位移控制精度分别提高了11.5%、69.2%、7.7%.因此,分段PID 控制算法对于正弦位移信号的跟踪性能更好.4.3.1.3 变频变幅值位移信号输入给系统输入变频变幅值位移信号,分别采用传统PID 控制算法与分段PID 控制算法进行仿真,仿真时间设置为10 s,仿真结果如图10、11 所示.

根据图10、11 可以看出,三个误差最大的点为:1.98 s、5.50 s、9.00 s 处,传统PID 控制算法的误差分别为:0.41 mm、0.42 mm、0.48 mm,分段PID 控制算法的误差分别为:0.10 mm、0.20 mm、0.21 mm,三个点处位移控制精度分别提高了73.2%、52.4%、56.3%.因此,分段PID 的响应速度更快、控制精度更高.

4.3.2 变负载力仿真与分析在实际使用中,负载会不断变化,为了验证系统面对不同负载的稳定性能,将给系统输入不同的负载力,对比传统PID 控制算法与分段PID 控制算法应对不同负载力的稳定性以及响应速度.

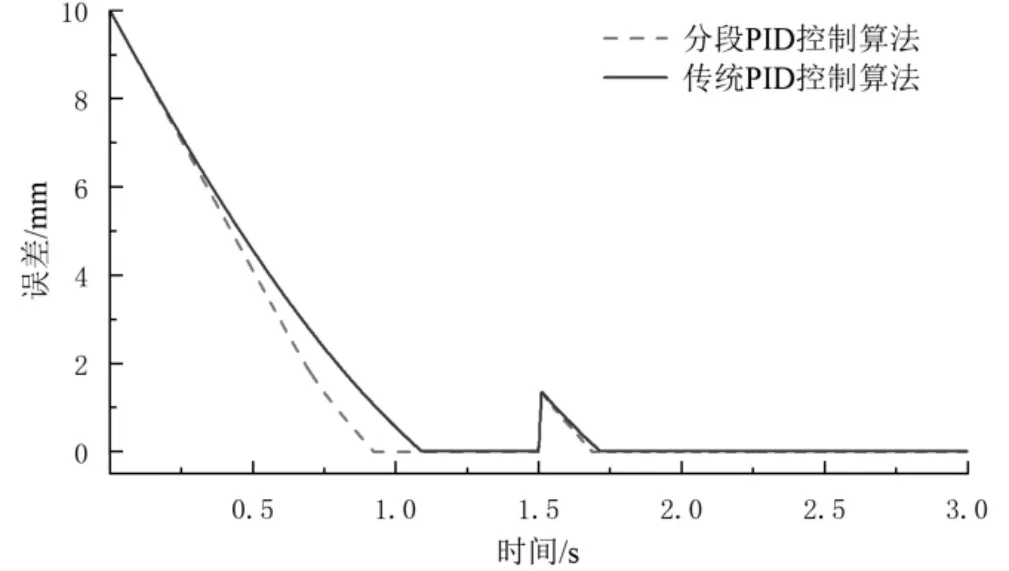

4.3.2.1 阶跃负载力给系统输入10 mm 的阶跃位移信号,延时时间为0 s,仿真时间为3 s,并在1.5~3.0 s内给系统输入10 000 N 的负载力.分别采用传统PID 控制算法与分段PID 控制算法进行仿真,仿真结果如图12、13 所示.

图12 阶跃负载跟踪曲线Fig.12 Step load target displacement tracking curve

图13 阶跃负载误差对比曲线Fig.13 Step load error contrast curve

根据图12、13 可以看出,油缸在1.50 s 处受到10 000 N 的负载力之后,发生了1.1 mm 的位移,传统PID 控制算法在发生位移变化之后,经过0.45 s 时间后恢复,分段PID 控制算法经过0.40 s 时间后恢复,响应速度提高了11.1%.

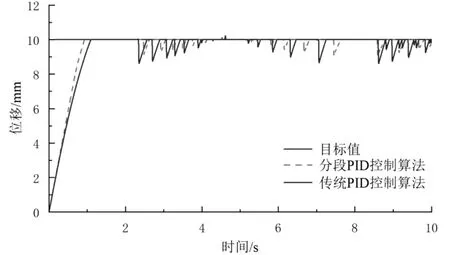

4.3.2.2 正弦负载力给系统输入10 mm 的阶跃位移信号,延时时间为0 s,仿真时间设置为10 s,并给系统输入幅值为10 000 N,频率为0.5 pi,偏移值为5 000 N 的负载力.分别采用传统PID 控制算法与分段PID 控制算法进行仿真,仿真结果如图14、15 所示.

图14 正弦负载跟踪曲线Fig.14 Sine load target displacement tracking curve

根据图14、15 可以看出,稳定后传统PID 控制算法最大的误差值为1.2 mm,采用分段PID 控制算法最大的误差值为1.0 mm,位移控制精度提高了16.7%.因此,采用分段PID 控制算法的响应时间更短、误差更小、稳定性更好.

5 结论

利用AMESim 与SIMULINK 软件搭建的电液执行器的联合仿真模型,针对传统PID 控制算法在系统中出现的问题,提出了分段PID 的控制算法,然后在静负载力下给系统输入阶跃位移信号、正弦位移信号、变频变幅值位移信号;在阶跃位移信号的基础上给油缸添加阶跃负载力以及正弦负载力,分别对比传统PID 控制算法以及分段PID 控制算法的仿真结果.试验结果发现:

(1)给系统输入10 mm 的阶跃位移信号,传统PID 到达目标值的时间为1.15 s,分段PID 到达目标值的时间为0.95 s,响应时间缩短了0.20 s;给系统输入幅值为10 mm、偏差为5 mm、周期为2/3 pi、初始相位为0 的正弦位移信号,分段PID 控制算法在三个最大误差点处,控制精度分别提高了11.5%、69.2%、7.7%;给系统输入变频变幅值位移信号,分段PID 控制算法在三个最大误差点处的控制精度分别提高了73.2%、52.4%、56.3%.

(2)给系统输入10 mm 的阶跃位移信号,达到目标位移后给油缸添加10 000 N 的阶跃负载力,分段PID 控制算法在油缸产生偏差后恢复的时间提高了11.1%;给系统输入10 mm 的阶跃位移信号,并给油缸添加10 000 N 的正弦负载力,仿真结果发现,在稳定后的最大误差点处的分段PID 控制算法的位移控制精度提高了16.7%.

综上所述,分段PID 控制算法的动态跟踪性能更好、控制精度更高、鲁棒性更好.