装配式钢结构粮食立筒仓检修维护周期的经济性分析

◎ 单 良,鲍小义,王长凤,王玲玲,尹鸿翔

(中粮工科迎春农牧机械(山东)有限公司 ,山东 东营 257092)

20世纪70年代末,黑龙江省洪河农场从美国引进装配式钢结构粮食立筒仓,是国内出现最早的现代化钢板仓群。自20世纪80年代至今,装配式钢结构粮食立筒仓国产化制作加工已历经40多年发展历程,而最早一批装配式钢结构粮食立筒仓仍有部分在正常使用。根据装配式钢结构粮食立筒仓自身的装配主体构件、附属构件、测控模块等的可替换性,进行其整体评估检查并定期维护,对于装配式钢结构粮食立筒仓的操作和使用安全,具有十分重要的意义[1]。

然而,通过近年的用户回访及主动调查发现,一些用户甚至不知道装配式钢结构粮食立筒仓需要定期检查维护和更换保养。由于使用不规范、保养不及时,出现严重的受力构件腐蚀、电气线路老化短路、测控原件失灵、管路磨损堵塞等问题。装配式钢结构粮食立筒仓在长期不规范使用的过程中,出现诸如储粮及构筑物结构等方面的安全隐患,不仅会降低装配式钢结构粮食立筒仓主体结构的使用安全,而且会影响其正常使用寿命,造成经济损失。

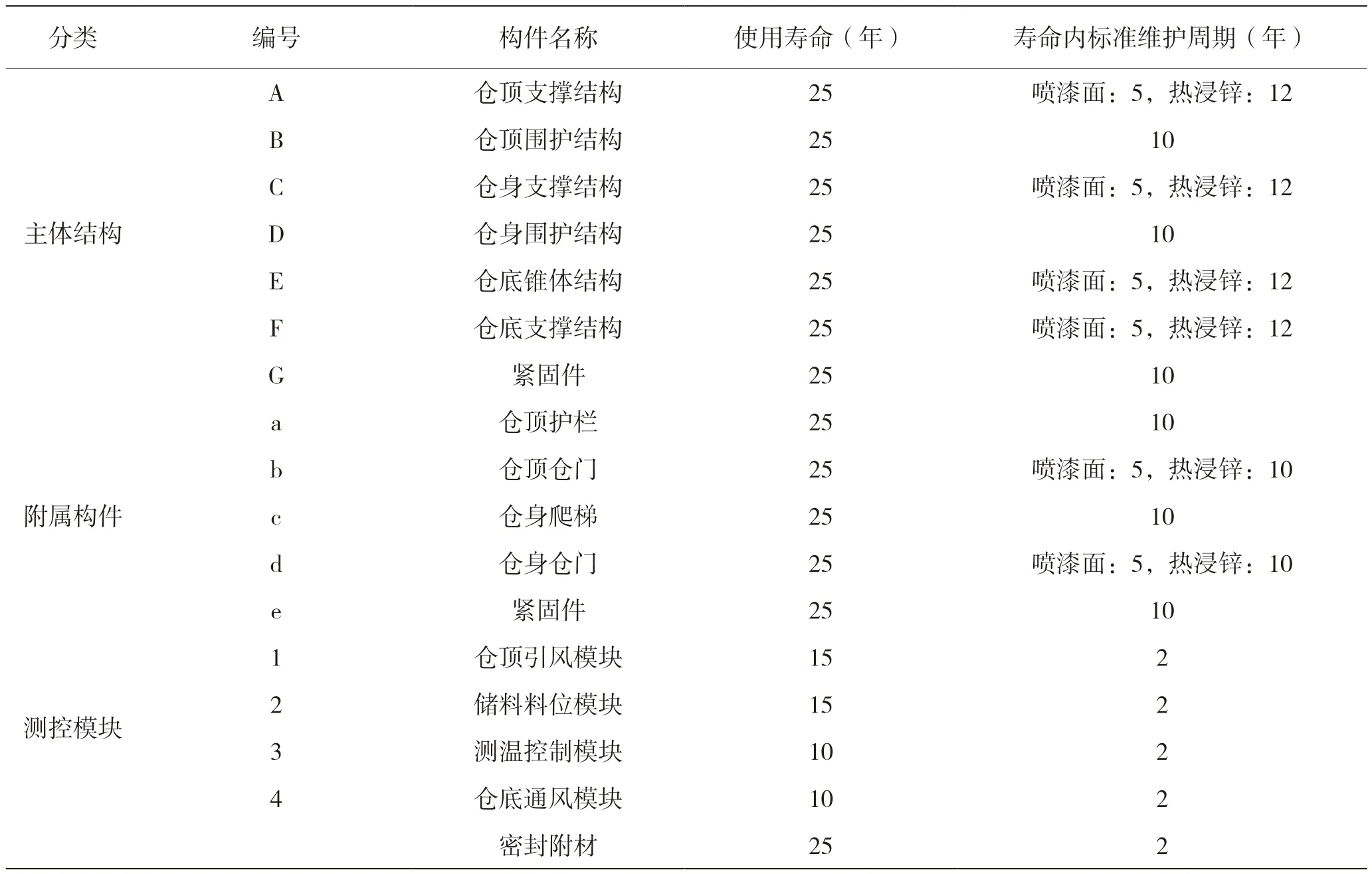

1 装配式钢结构粮食立筒仓的构件图示及分类(见图1、表1)

2 各部分构件的标定合理使用年限和维护周期

对主体结构部分,按照《建筑钢结构防腐蚀技术规程》[2]中对于环境类别的分类标准和构件制作工艺、表面处理方式,确定使用年限和维护周期;附属构件参照上述标准确定;测控模块根据相关的电气控制单元厂家说明、操作规程及机械设备管理与维护方面的研究[3]确定,详见表2。

表2 装配式钢结构粮食立筒仓各部分构件的合理使用年限及维护周期表

3 优化整理后的维护周期管理方法及要求

3.1 各部分标准使用寿命的确定

(1)装配式钢结构粮食立筒仓主体结构的使用寿命,主要按照外围护结构防护面的使用寿命和《粮食钢板筒仓设计规范》中规定的装配式钢结构粮食立筒仓的设计使用年限确定为25年。

(2)附属构件主要提供装配式钢结构粮食立筒仓操作和检修的安全防护,因此,附属构件使用寿命同主体结构。测控部分各模块的使用寿命按各自主要设备和传感器的使用寿命按表2各自确定。

(3)密封附材主要为丁基橡胶带(主要成分聚异丁烯)和紧固件防水垫圈(材质PVC聚氯乙烯),根据材料的自身寿命确定密封附材的使用寿命为25年。

3.2 各部分检修维护周期的确定

(1)装配式钢结构粮食立筒仓的主体结构和附属配件构件的喷漆表面按照《建筑钢结构防腐蚀技术规程》表7.0.2确定维护周期为5年;镀锌表面处理构件按照构件面层厚度和含锌量,以及粮食存储正常的使用条件确定维护周期为10年。

(2)装配式钢结构粮食立筒仓测控模块的维护周期综合业主使用频率和存贮物料自身条件,包括统计企业对产品的售后信息、存贮物料杂质含量、粮食行业使用频率等因素,确定为2年。

(3)装配式钢结构粮食立筒仓的密封附材由于使用位置的特殊性,受外部环境,诸如大气接触、雨水侵蚀、设备振动、储料磨损等诸多因素影响较多,结合产品售后信息资料确定维护周期为2年。

3.3 各部分检修维护的要求及要点

(1)装配式钢结构粮食立筒仓主体结构和附属配件等钢结构构件的现场检修维护周期按5年1次进行,操作时应符合下列规定[4]:①应根据既定检修维护周期的定期检查和特殊检查情况,判断钢结构和防腐蚀保护层的状态。应根据检查结果对原有钢结构的防腐蚀效果作出判断,确定更新或修复的范围。②防腐蚀保护层破损处的现场表面清理宜采用动力或手工除锈,其除锈等级应达到St3级。当准备拆卸后再拼装时,可采用喷砂除锈,其除锈等级应达到现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB 8923中规定的Sa21/2级。③搭接部位的防腐蚀保护层表面应无污染、附着物,并应具有一定的表面粗糙度。④喷漆表面构件修复的修补涂料宜采用与原涂装配套或能相容的防腐涂料,并能够满足现场的施工环境条件,修补涂料的存储和使用应符合产品使用说明书的要求。⑤喷漆表面构件修复时,选择的喷涂面层材质应保持与原面层材质一致,涂层与钢铁基层的附着力不宜低于5 MPa。⑥喷漆表面构件修复时涂层厚度不应低于160 μm。⑦镀锌表面构件修复时按第②条进行基层处理后,直接喷涂热镀锌专用修复漆或冷镀锌富锌涂料,其表面清洁、附着强度、涂层厚度等均应达到上述要求。

(2)装配式钢结构粮食立筒仓各测控模块单元的检修维护周期按2年1次进行,操作时应符合下列规定:①测控模块中的机电设备按维护周期,进行电机电流、转速,机身螺栓松动、异响,叶片腐蚀、偏心、碰撞,主轴变形、基座松动等情况检查,发现异常情况及时维修更换,避免造成更大损失。②测控模块中强弱电线缆,应按维护周期进行外观检查,对外皮磨损、接触不良、线路老化、电路板腐蚀等情况进行维修更换。③感应器及其线路应在维护周期进行各自系统测试及联动测试检查,对系统数据进行分析核对;对数据传输可靠性形成记录;对其工作结果正确性提出分析报告。依据报告结论判断需要更换的线路、感应器及软硬件,及时维护处理。④通风、引风系统按维护周期清理灰尘、异物,排除由振动引起支架及紧固件的松脱,检查过渡连接段是否有腐蚀等情况,及时维护处理;对于堵塞和腐蚀严重的部分,应及时更换。

(3)装配式钢结构粮食立筒仓紧固件、密封附材的检修维护周期按2年1次进行,操作时应符合下列规定:①所有紧固件及其防水垫圈应在密封件维护周期内整体进行外观检查,包括查找螺栓是否松动、变形、破损或缺失;螺栓防水垫圈处是否空隙、开裂、渗漏;管路接口连接处、仓顶和仓壁围护板拼接处填缝橡胶带是否完整、严密、失效等,并及时替换维修。② 检修维护时更换的紧固件、密封附材均应与原使用材料质量标准相同,更换的材料需与原材料性能相同,原则上不应变更材料材质,必须变更时,应取得原有生产厂家设计人员确认。

(4)装配式钢结构粮食立筒仓检修维护应建立档案,管理档案应包括下列内容:①项目原有和改造部分的设计资料、施工资料和竣工资料;防腐蚀保护层维护、设备材料更换安装的设计资料、施工资料和竣工资料。②定期检查、特殊检查的检查记录,检查记录包括工程名称、检查方式、日期、环境条件和发现异常的设备、部位、受损程度[5]。③ 各项检查所提出的建议、结论和处理意见;检修维护的施工记录、各部分维护项目检测记录和验收结论。

4 结语

随着粮食行业升级,装配式钢结构粮食立筒仓普及范围越来越广、使用年限越来越长。为了延长装配式钢结构粮食立筒仓建筑的寿命,必须加强对其主体及各种配件的后期日常维护与保养,从而降低装配式钢结构粮食立筒仓在使用过程中的安全隐患,提升装配式钢结构粮食立筒仓的产品使用性能。

因此,了解分析装配式钢结构粮食立筒仓全生命周期的维护成本,不仅可以为储粮安全和使用安全提供依据,而且对建造和使用的整体成本也有参考价值。