智能轮胎开发平台专用轮辋总成设计与试验

陶亮 张大山 张小龙 潘登 占庆良

摘要:針对专用轮辋总成进行了设计与试验研究,包括专用轮辋、弹性体和专用滑环三个主要部件。首先明确智能轮胎开发平台的功能及其对专用轮辋总成的设计要求,从气密性、动平衡、安全性等方面进行结构设计;然后用ABAQUS软件构建专用轮辋总成有限元模型,以某乘用车转向紧急制动工况前轮轮荷的2倍进行加载,专用轮辋强度和刚度校核满足要求。最后,采用7075航空铝合金锭材料对专用轮辋进行整体加工与气密性、动平衡和信号传输等验证试验。专用轮辋总成胎压为0.24 MPa时静置5天,胎压下降约0.8%,密封性良好;将专用轮辋总成安装在Flat Trac台架上进行不同车速的测试,同步采集滑环定子端运动图像和胎内传感器输出信号;利用图像亚像素匹配方法处理得到滑环定子端挠动量约0.5712 mm(车速50 km/h),满足轮辋动平衡和滑环使用条件;不同测试速度下胎内多个传感器信号通过专用轮辋总成实现稳定输出,信号能够有效表征轮胎接地特征。设计的专用轮辋总成满足智能轮胎开发平台的构建要求,为轮胎接地机理等研究提供了有效手段。

关键词:智能轮胎;开发平台;专用轮辋总成;集成设计;验证试验

中图分类号:TH122

DOI:10.3969/j.issn.1004-132X.2023.09.012

Design and Experiments of Special Rim Assembly for Intelligent Tire Development Platform

TAO Liang ZHANG Dashan ZHANG Xiaolong PAN Deng ZHAN Qingliang

Abstract: The paper focused on the design and experimental study of the special rim assembly, which consisted of the special rim, the elastomer and the special slip ring. Firstly, the functions of the intelligent tire development platform and the design requirements for the special rim assembly were clarified, and the structural design was carried out according to the requirements of air tightness, dynamic balance, safety, et al. Then, the finite element model of the special rim assembly was constructed based on ABAQUS software. A passenger car steering emergency braking condition was simulated and two times of the front wheel load was setup into the model. The strength and stiffness of the special rim met the design requirements. Finally, the 7075 aerospace aluminum alloy ingot materials were used for the overall processing of the special rim, and verification tests such as air tightness, dynamic balance and signal transmission were conducted. The tire pressure of the special rim assembly is set to 0.24 MPa and left for 5 days, but the tire pressure droppes only about 0.8%, so the air tightness is great. The special rim assembly was mounted on the Flat-trac bench for testing at different speeds, and the images of the slip ring stator end motion and the in-tire sensor output signals were collected simultaneously. The image sub-pixel matching method was used to obtain the displacement of the stator end of the slip ring. When the vehicle speed is as 50 km/h, the displacement is about 0.5712 mm, which meets the test requirements of the rim dynamic balance and slip ring. At different test speeds, the signals from multiple sensors inside the tire are output steadily through the special rim assembly, and the signals may effectively characterize the tire-road contact characteristics. The special rim assembly designed herein meets the requirements for building an intelligent tire development platform and provides an effective means to research on the tire-road contact mechanism.

Key words: intelligent tire; development platform; special rim assembly; integrated design; verification test

0 引言

车辆运动控制的实质是对地面作用于轮胎的轮胎力的控制,而对多个车轮轮胎力的协同控制有利于提高整车的控制品质,其中轮胎力的准确获取是关键[1-3]。当前对轮胎力信息的获取主要通过对车身悬架动力学和车轮运动学参数进行多传感器冗余估算。STEPHANT等[4]建立了4个观测器来对轮胎侧向力进行估算,但当车辆侧向加速度较大时其估算准确性变低。王秋伟等[5]采集车身纵向加速度、侧向加速度和横摆角加速度等,通过4个神经网络并联结构和梯度下降算法实现各个车轮纵向力和侧向力的在线估算。杨斯琦[6]从测量的发动机扭矩、转速与轮缸的压力信号得到车轮驱动/制动转矩,再结合车轮角速度信号来实现轮胎纵向力估算。以上间接估算方法存在模型与精度的矛盾以及估计工况、估计轮胎力不全面等不足。

通过在轮胎内部布置传感器直接获取轮胎和道路交互状态信息进而对轮胎力进行估算是一种有效方法[7-8],可以避免不同车型及其车身悬架动力学参数对结果的影响,是近年来轮胎智能化发展的主要方面。XU等[9]在轮胎内衬层布置1个三轴加速度计,通过后向传播算法对采集的数据和实测的轮胎力进行建模,实现了不同驱动条件下轮胎力的预测。CHELI等[10]以三轴加速度信号中的垂向加速度作为特性参数,辨识轮胎接地印痕的长度,实现对轮胎垂向载荷的估计。梁冠群等[11]采用有限元方法对轮胎进行三维建模并对其进行动态特性分析,获取轮胎内衬中心处的径向加速度信号,通过多项式拟合方式提出了一种智能轮胎载荷估算算法。WESTON等[12] 在轮胎内衬层横向布置多个压电薄膜传感器件(polyvinylidene fluoride,PVDF),通过采集轮胎接地和离地时间的差值、胎压等信息估算轮胎垂直载荷。相关研究[13-15]对在胎内布置传感器以实现对轮胎力的估算的可行性进行了很好的诠释,但相关估算在轮胎侧偏等复杂工况下的研究存在不足,实用性还有待验证,需要构建测试系统对全工况下的胎内传感信号的特征进行深入研究,从而为探索智能轮胎工程化应用提供有力的数据支持。

对轮胎接地动力学行为的研究需要设计智能轮胎开发平台,本文针对其中的专用轮辋总成进行设计与试验研究。该专用轮辋总成同时集成多个加速度计、多个压电薄膜PVDF传感器,用于监测轮胎内部不同位置的信号,集成温压一体传感器用于同步感知轮胎内部温度和压力,它们是构建轮胎动力学模型的重要参数。该平台还集成了车轮力传感器以同步采集轮胎力数据,对轮胎力估算的准确性进行验证。本文首先对智能轮胎开发平台中的专用轮辋关键部件总成进行结构设计,然后基于ABAQUS软件验证总成部件强度与刚度的有效性,最后通过气密性、动平衡和信号传输等试验对制作的专用轮辋的可靠性进行验证。

1 专用轮辋总体设计要求

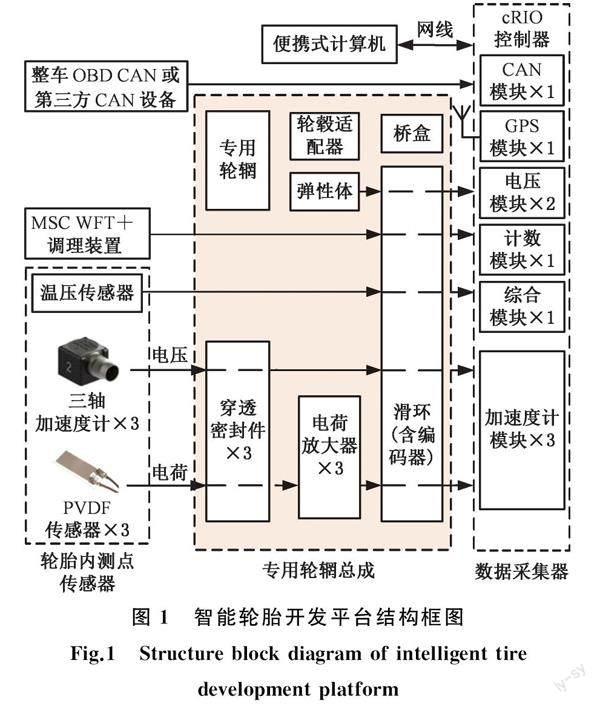

专用轮辋总成是智能轮胎开发平台的重要组成部分,整个智能轮胎开发平台的架构如图1所示。在轮胎内布置传感器,并通过有线方式经专用轮辋引出,再通过专用滑环实现信号连接传输到数据采集器。数据采集器可独立工作,对胎内传感信号实现单通道50 kHz的采样,并由上位机控制、保存与显示。

专用轮辋总成不仅需实现对车辆的支撑功能,还需实现智能轮胎开发平台的传感器安装和信号传输。考虑到强度、刚度、动平衡和传感器布置等多方面要求,需要对专用轮辋总成进行设计制作。

由图1可知,在轮胎内部胎面对应内部气密层位置会布置3只三轴加速度计和3个PVDF传感器件,其中PVDF后端的电荷放大器因其体积较大需要布置在轮辋外侧面。另外,温压一体传感器需要安装在轮辋上,从而对轮胎内部温度和压力进行感知。

考虑到轮胎力估算结果的验证测试需要,对轮辋轮辐进行改制,可以嵌入弹性体和轮毂适配器以实现对轮胎六分力的直接测量。该弹性体和轮胎适配器既可自行设计,也可选用第三方产品,如密歇根科技公司(Michigan scientific corporation,MSC)的车轮六分力传感器。

专用轮辋总成设计要求如下:有足够的刚度和强度,支撑轮胎运行,兼顾台架试验和道路试验;气密性好和动平衡好,整体结构对称,结构安全;运动不干涉,穿透密封件与制动钳、滑环与轮辋间运动不干涉;保护电荷放大器,避免被轮辋挤压。

2 专用轮辋总成设计

2.1 总体设计思路

专用轮辋总成由改制轮辋、弹性体、滑环及轮毂适配器,以及穿透密封件、温压一体传感器等组成,轮辋整体采用7075航空铝合金锭制作方案,并从气密性、动平衡、安全性等方面进行结构综合设计。胎内传感器信号经由穿透密封件引出,与温压一体传感器线束一同经由滑环实现轮胎旋转工况下的信号传输。

2.2 轮辋尺寸的确定与气密性设计

基于轮辋17×7.5j及其配套子午线轮胎225/45 R17确定改制轮辋总体尺寸。GB/T 3487—2015《乘用车轮辋规格系列》确定了轮輞基本轮廓尺寸和标定宽度范围值。对商用轮辋成品进行3D扫描以确定关键局部尺寸,如胎圈座圆弧半径R3和胎圈座宽度P。利用半径规对关键位置进行实物测量校核,最后构建了轮辋三维模型,确定的具体轮廓尺寸如图2所示。

气密性主要发生在两个部位:轮辋与胎圈接触部位,穿透密封件和温压一体传感器在轮辋安装座孔位置。提高胎内充气压力,使胎圈橡胶挤压向轮辋实现密封,通过合理控制尺寸R3和P来实现。

穿透密封件和温压一体传感器通过螺纹固定在轮辋安装座孔上,分别如图3a和图3b所示,根据螺纹结构采取针对性密封措施。选型的穿透密封件型号WFS-1/2,为锥管螺纹,在轮辋上加工0.5英寸NPT内螺纹管与之匹配。在锥管螺纹上缠绕生料带以减少轮辋变形和加工工艺对孔气密性的影响。选型的温压一体传感器型号为PCM-167,探头为M10×1直身管螺纹,除在轮辋上加工对应螺纹孔外,在探头端面布置O型圈,利用轴向挤压实现密封。

2.3 总成动平衡设计

总成中包含3个穿透密封件,采用圆周120°等间隔布置。温压一体传感器只有一个,布置在气门芯座圆心对称位置,并在气门芯座位置增加配重以提高对称性。3个电荷放大器布置在轮辋侧面,并等间隔120°对称布置。另外,传感器线束对动平衡影响很大。根据传感器线束尺寸,在轮辋侧面布置直径为10 mm的布线槽,以及用于固定线束的6组线束端盖安装孔,具体如图4所示。对于轮辋总成轴向的动平衡,在系统集成组装后在动平衡试验机上进行配重实现。

2.4 电荷放大器保护装置设计

PVDF输出的电荷须经过电荷放大器处理成电压信号后再输入到滑环。选型的电荷放大器体积较大,须布置到轮辋侧面,并考虑到测试时可能的轮辋变形挤压、散热、防水等影响,需要设计对应保护装置。如图5所示,首先在电荷放大器安装槽两端设计O型圈安装槽,通过O型圈5防止水滴渗入。然后使用硅胶材料3D打印制作固定橡胶2和4,利用其缓冲作用防止轮辋变形损坏电荷放大器。最后设计上端盖1保护电荷放大器,上端盖采用流线型设计,减少风阻,并且设计5条散热槽,辅助散热。

2.5 弹性体与定制滑环设计

在轮辋的侧面设计有弹性体座,用于连接不同的弹性体以实现不同的测试目的。可以匹配MSC弹性体,并根据其固定孔设计三分力弹性体和用于支撑的支撑弹性体等。

自行开发的三分力弹性体通过布置应变片和调理电路实现车轮三分力(纵向力Fx、垂直力Fz和扭矩My)测量。采用4梁结构,其对称性好,在梁的正反面开一定深度的槽,便于贴片和组桥[16]。在常规试验中为避免MSC六分力传感器等精密测力设备损耗,设计支撑弹性体代替这些设备实现车轮支撑,该支撑弹性体采用6梁结构,对称性好且轻便。如图6所示,在弹性体一侧布置滑环,实现在轮胎旋转情况下为胎内传感器供电,以及胎内多传感器信号的同步输出;与MSC的车轮六分力传感器中滑环相互替换,便于实车同步测试车轮六分力,验证轮胎力估算模型;有独立的编码器信号输出。由于现有滑环无法满足要求,故委托MSC公司开发36通道的定制滑环,如图6所示。设计桥盒用于固定定制滑环,并且在桥盒内部布置信号调理模块,实现三分力弹性体信号的稳定输出。

2.6 专用轮辋总成三维模型装配

如图7所示,专用轮辋总成各部件通过螺栓连接,利用SolidWorks软件将各部件进行装配,验证了各部件螺栓与螺纹孔配合良好,位置尺寸设计合理。

3 总成强度与刚度校核

构建专用轮辋、弹性体与轮毂适配器装配体有限元模型,分析其最大应力与最大位移位置,确定总成强度、刚度的有效性。施加的载荷采用整车外侧转向紧急制动工况下的轮胎力,并假设载荷直接作用于总成轮心位置。

3.1 施加载荷计算

使用的某试验车总质量为1740 kg,前后轴荷分布850/890 kg。轮胎转弯紧急制动受力如图8所示,描述了轮胎接地印迹中心O点位置的六分力。其中,x轴为轮胎平面对地投影,正向为汽车前进方向,y轴垂直于x轴,朝向与x轴符合右手定则。v为轮胎接地点水平运动方向,它与x轴的夹角为轮胎侧偏角α。图8中,

ET为轮胎偏距。

以整车右转向外侧前轮为分析对象,垂直载荷Fz计算公式为

式中,r0为轮胎225/45 R17轮胎静负荷半径,取294.76 mm;ET为实测车轮偏距,取51 mm。

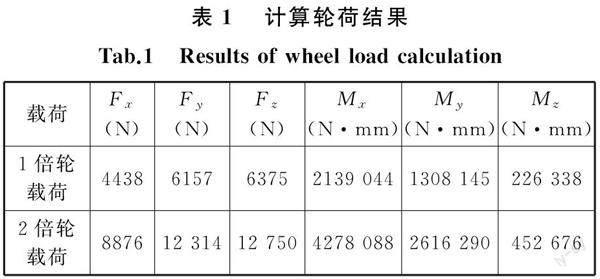

以式(1)~式(7)计算值作为极限工况下轮胎转向紧急制动时的轮胎力,见表1,并取其2倍值作为专用轮辋总成强度刚度校核载荷输入。

3.2 有限元建模与分析

将基于SolidWorks构建的轮辋、弹性体与轮毂适配器装配体模型导入ABAQUS软件中。各部件材料属性见表2。在Interaction模块中利用绑定约束简化螺纹连接关系。在Load模块中固定专用轮辋外圈,在轮毂适配器中心施加轮胎载荷。考虑网格划分简便性和提高仿真效率,在Mesh模块中选择四面体单元C3D10对各部件进行网格划分,共划分成435 685个单元。

总成变形仿真应力云图见图9,在2倍轮荷下,总成最大应力833 MPa发生在弹性体上,小于42CrMo锻件的屈服强度930 MPa。同时专用轮辋上的最大应力为283 MPa,低于7075铝合金屈服强度505 MPa,说明总成强度满足设计要求。总成位移云图见图10,2倍轮荷下总成最大位移为0.6533 mm,变形量小。同时电荷放大器安装槽最大位移为0.091 mm,而电荷放大器直径为13 mm,放大器安装槽宽度设计为16 mm,使用固定橡胶可保证电荷放大器安全。

4 试验与分析

通过实车测试验证专用轮辋总成中的穿透密封件与滑环无干涉,以及专用轮辋总成与试验车的制动钳无干涉,同时滑环输出的脉冲信号通过编写程序可有效计算出轮胎转速和转角信息。故专用轮辋总成验证测试主要包括气密性、动平衡及胎内传感器信号传输测试。

4.1 气密性测试

使用充气泵在轮胎内部充入轮胎额定气压值0.24 MPa气压。使用肥皂水检测穿透密封件安装位置、气门嘴、温压一体传感器安装位置无漏气现象后将专用轮辋总成静置5天。每天使用温压传感器PCM-167(绝对压力型,测量值含大氣压力,精度1.5 kPa)测量胎温和胎压,如图11所示,测得胎压下降约0.8%。综合考虑充气泵误差及环境温度的影响,可认为专用轮辋总成的密封性良好。

4.2 动平衡测试

专用轮辋总成是装配体,其动平衡测试包含在动平衡试验机上的自由稳定旋转工况测试和在Flat Trac台架上有支撑路面(路基)激励下的滑环外端面挠动量测试两个方面。

专用轮辋、弹性体与轮毂适配器分别加工,在装配时需要同心度和平面度调校,调校在CEMB动平衡机上进行。总成与轮胎装配后可安装在动平衡机上。用动平衡机适配器UH20代替原长轴,便于安装滑环及桥盒。用专用扭矩扳手分别对弹性体与轮辋、弹性体与轮毂适配器之间的连接螺栓进行调整,通过百分表测量各部件的同心度和轮辋外侧安装平面度进行反馈。最后根据调校结果和CEMB动平衡机测试结果,在轮辋合适位置粘贴少量质量块进一步提高总成的动平衡。经测试调校后的总成动不平衡量为4 g和2 g。

将装配体安装在Flat Trac台架上时,轮毂适配器螺栓重新拆装,故在Flat Trac台架上时还需要进行同心度和平面度调校。Flat Trac台架的模拟路面拖动轮胎或驱动装置驱制动时会对轮胎产生激励,在车速高时会造成滑环扰动。如图6所示,该专用轮辋因单独设计了编码器,轴向长,质量偏大,试验时若挠动量过大会损害滑环寿命,需要对滑环定子外端挠动量进行测试。

如图12所示,在滑环定子端布置圆形标靶,标靶直径15 mm,相机正对标靶,调整焦距使标靶纳入取景框且成像质量好,X与Y分别表示滑环水平和竖直方向挠动量。使用佳能EOS 70D单反相机拍摄专用轮辋总成运动视频,并利用图像处理技术提取定制滑环定子端挠动量。

当轮胎旋转时,滑环定子外端主要是平移运动,选用亚像素匹配法对其挠动量进行分析[20]。考虑一个参考图像f(x,y)和对应不同后续时间图像g(x,y),假设(x0,y0)是这两个图像之间全局坐标系转换平移值,则图像f(x,y)和g(x,y)之间的标准化均方根误差(normalized root mean square error, NRMSE)定义如下:

式中,F(u,v)为f(x,y)离散傅里叶变换图像;G*(u,v)为g(x,y)离散傅里叶变换后复数共轭图像;(M,N)为图像像素大小。

通过确定互相关系数的最大值rfg(x0,y0)实现对NRMSE的评估,并在图像f(x,y)和图像g(x,y)上采样后,实现亚像素图像匹配。

试验如图13所示,以试验标靶为追踪区域,试验速度50 km/h,垂直载荷从2 kN,间隔1 k N递增到6 kN。从记录的视频中运用亚像素法提取不同工况下的滑环定子外端挠动量。

定子端挠动量结果如图14所示,滑环定子端在X方向挠动量约8 pixel。由于加载垂直载荷,轮胎存在下沉量,对应定子端在Y方向挠动量距离原始标靶阶梯增加,但每个载荷阶段的相对挠动量仍为8 pixel左右。随着垂直载荷的增加,X、Y方向信号频率主要成分无变化,即垂直载荷对滑环挠动量影响较小。结合试验标靶尺寸与视频中试验标靶直径所占像素数量,计算像素尺寸为0.0714 mm/pixel,故滑环定子外端挠动量约0.5712 mm。该滑环挠动量不影响系统测试。

4.3 胎内传感器信号采样与分析

胎内传感器信号采用有线方式传输以便于后端高频率采样和分析信号特征。以右前轮为例,3个三轴加速度计与3个PVDF粘贴在轮胎气密层,如图15所示,3个三轴加速度计和2个PVDF并排交叉横向布置,另1个PVDF相对轮胎中心位置的加速度计周向布置。这样布置可以实现测量轮胎整个横向接地印迹振动信号,便于表征侧偏纵滑联合工况特征,同时也可以比较对称位置不同传感器信号差异。图15中加速度计的Z轴垂直轮胎表面并指向车轮轴心;X轴为轮胎纵向方向并指向加速度计信号输出端相反方向;Y轴为轮胎侧向方向,其指向由右手定则确定。考虑胎面沟槽不直接与路面接触,将胎内传感器布置在胎面肋条位置。

胎内传感器命名规则如下:加速度计为“A”,PVDF为“P”,距离轮胎中心平面最近的传感器编号为“1”,最远距离传感器编号为“3”,“Centre”“Right”“Left”分别代表传感器在轮胎平面的中间、左边、右边位置,如A3-Right表示最右侧(胎侧)的加速度计。

在Flat Trac台架上进行了不同速度载荷工况下的测试,信号传输正常,系统工作稳定。以台架路基带动轮胎纯滚动测试为例分析信号特征。试验时轮胎胎压为0.3 MPa,加载Flat Trac垂直载荷为6 kN,车速80 km/h时的胎内传感器信号如图16所示。图16a中,轮胎周向加速度AX信号出现两个方向相反的尖峰,对应加速度计进入和离开接地印迹的时刻,提取两个尖峰的时间差可估算轮胎的接地时长。同时,AX3-Right信号表征的接地时长要小于AX1-Centre和AX2-Left,体现了輪胎横向不同位置接地过程差异性。图16b中,靠近胎侧位置的加速度计侧向加速度AY3-Right信号相比轮胎中心平面等其他位置的加速度计侧向加速度更明显,这主要与轮胎带束层铺设角度有关,其胎侧位置带束层铺设角度明显大于轮胎中心位置。图16c中,3个位置的加速度计径向加速度AZ信号明显。通过对该信号进行二次积分可近似获取轮胎径向位移[21],多个加速度计的径向位移可用于构建轮胎径向位移场。

图16d中,3个位置的PVDF采集到的接地信号波峰明显,但离地信号相较于加速度计信号变缓, PVDF能够敏感捕获轮胎离地过程伴随的其他振动信息,可进一步提取轮胎局部滑移信息。其中P1-Centre与其他2个PVDF布置位置不同,导致PVDF峰值不同步。

综上,加速度计信号能稳定表征轮胎接地与离地信号特征,PVDF包含丰富的轮胎离地信息。通过对不同类型传感器信号特征的分析,有助于探究不同原理智能轮胎应用策略。同时,在多个位置布置传感器可以获取更丰富的轮胎动力学信息。

5 结论

(1)本文根据智能轮胎开发平台需求集成开发了专用轮辋总成,从气密性、动平衡等方面进行综合设计。通过有限元建模和强度刚度校核,在加载2倍的整车转向紧急制动工况外侧轮胎受力载荷时,总成强度和刚度满足要求,验证了该设计是有效可行的。

(2)采用7075航空铝合金锭材料对专用轮辋整体加工并进行气密性、动平衡等验证试验。典型台架试验结果表明,采用不同类型和数量的传感器并在胎内合理布置可以获取更丰富的轮胎动力学信息,进一步可以提取轮胎载荷和侧偏等信息,从而为轮胎接地机理等研究提供了全面有效的手段。

参考文献:

[1]郭景华, 李克强, 罗禹贡. 智能车辆运动控制研究综述[J]. 汽车安全与节能学报, 2016, 7(2):151-159.

GUO Jinghua, LI Keqiang, LUO Yugong. Review on the Research of Motion Control for Intelligent Vehicles[J]. Journal of Automotive Safety and Energy, 2016, 7(2):151-159.

[2]GUO H, YIN Z, CAO D, et al. A Review of Estimation for Vehicle Tire-road Interactions toward Automated Driving[J]. IEEE Transactions on Systems, Man, and Cybernetics:Systems, 2018, 49(1):14-30.

[3]劉莉, 陶亮, 孙小明, 等.基于ABAQUS的测力车轮有限元建模与试验[J]. 农业机械学报,2020, 51(5):387-394.

LIU Li, TAO Liang, SUN Xiaoming, et al. Finite Element Modeling and Testing for Force-measuring Wheel Based on ABAQUS[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(5):387-394.

[4]STEPHANT J, CHARARA A, MEIZEL D . Virtual Sensor:Application to Vehicle Sideslip Angle and Transversal Forces[J]. IEEE Transactions on Industrial Electronics, 2004, 51(2):278-289.

[5]王秋伟, 赵又群, 张陈曦. 等. 一种基于神经网络的轮胎力在线估计方法:CN202010597248.6[P]. 2020-09-25.

WANG Qiuwei, ZHAO Youquan, ZHANG Chenxi, etal. An Online Tire Force Estimation Method Based on Neural Network:CN202010597248.6[P]. 2020-09-25.

[6]杨斯琦. 车辆轮胎力及车速估计非线性观测器方法研究[D]. 长春:吉林大学,2015.

YANG Siqi. Study on Nonlinear Observer Method for Vehicle Tire Force and Velocity Estimation[D]. Changchun:Jilin University, 2015.

[7]LEE H, TAHERI S. Intelligent Tires? A Review of Tire Characterization Literature[J]. IEEE Intelligent Transportation Systems Magazine, 2017, 9(2):114-135.

[8]BRAGHIN F, BRUSAROSCO M, CHELI F, et al. Measurement of Contact Forces and Patch Features by Means of Accelerometers Fixed Inside the Tire to Improve Future Car Active Control[J]. Vehicle System Dynamics, 2006, 44(S1):3-13.

[9]XU N, ASKARI H, HUANG Y, et al. Tire Force Estimation in Intelligent Tires Using Machine Learning[J]. IEEE Transactions on Intelligent Transportation Systems, 2020,23(4) :3565-3574.

[10]CHELI F, LEO E, SABBIONI S M, et al. On the Impact of Smart Tire on Existing ABS/EBD Control Systems[J]. Vehicle System Dynamics, 2010, 48(S1) :255-270.

[11]梁冠群, 危银涛, 赵崇雷, 等. 基于多传感器信息融合的智能轮胎载荷算法[C]∥中国力学大会2017暨庆祝中国力学学会成立60周年大会.北京, 2017:1005-1013.

LIANG Guanqun,WEI Yintao,ZHAO Chonglei,et al. Intelligent Tire Load Algorithm Based on Multi-sensor Information Fusion[C]∥Proceedings of China Mechanics Conference-2017 and Celebration of the 60th Anniversary of China Society of Mechanics. Beijing,2017:1005-1013.

[12]WESTON D A. Piezoelectric Based System and Method for Determining Tire Load:US201013977418[P]. 2018-06-19.

[13]ZOU Z, ZHANG X, ZOU Y, et al. Tire-road Friction Coefficient Estimation Method Design for Intelligent Tires Equipped with Three-axis Accelerometer[J]. SAE International Journal of Vehicle Dynamics, Stability, and NVH, 2021, 5(3):249-258.

[14]XU N, TANG Z, ASKARI H, et al. Direct Tire Slip Ratio Estimation Using Intelligent Tire System and Machine Learning Algorithms[J]. Mechanical Systems and Signal Processing, 2022, 175:109085.

[15]ZHU B, HAN J, ZHAO J. Tire-pressure Identification Using Intelligent Tire with Three-axis Accelerometer[J]. Sensors, 2019, 19(11):2560.

[16]李飛. 智能轮胎开发用三分轮力传感器系统研究与试验[D]. 合肥:安徽农业大学,2022.

LI Fei. Three-axes Sensor System Research and Experimentation for Intelligent Tire Development[D]. Hefei:Anhui Agricultural University, 2022.

[17]JAZAR R N . Vehicle Dynamics:Theory and Application[M]. New York:Springer, 2017.

[18]张小龙, 陈彬, 宋健, 等. 极限工况下汽车轮胎侧偏角测试方法研究[J]. 农业机械学报, 2014, 45(9):31-36.

ZHANG Xiaolong, CHEN Bing, SONG Jian, et al. Test Method Research of Vehicle Tire Slip Angle for Extreme Conditions[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(9):31-36.

[19]付聪. 轮胎侧倾侧偏极限工况力学特性研究[D]. 长春:吉林大学,2013.

FU Cong. Study on Tires Camber and Lateral Mechanics Properties under Extreme Conditions[D]. Changchun:Jilin University, 2013.

[20]ZHANG D, HOU W, GUO J, et al. Efficient Subpixel Image Registration Algorithm for High Precision Visual Vibrometry[J]. Measurement, 2021, 173:108538.

[21]XU N, TANG Z, ASKARI H, et al. Direct Tire Slip Ratio Estimation Using Intelligent Tire System and Machine Learning Algorithms[J]. Mechanical Systems and Signal Processing, 2022, 175:109085.

(编辑 陈 勇)

作者简介:

陶 亮,男,1996年生,博士研究生。研究方向为作物生产测控技术。

张小龙(通信作者),男,1976年生,教授、博士研究生导师。研究方向为车辆(轮胎)测控与动力学。E-mail:xlzhang@ahau.edu.cn。

收稿日期:2022-07-05

基金项目:国家自然科学基金(51675005)