重型磁悬浮转子跌落保护轴承失效机理

李子麟 时振刚 铁晓艳 杨国军 任文亮 姚佳康 王玉明 王子羲

摘要:国家重点研发计划《高速精密悬浮轴承》对保护轴承跌落承载能力的要求是:转子质量不小于3000 kg,跌落转速不小于3000 r/min,抗跌落次数不小于10。基于此开展了对保护轴承设计研发及跌落失效机理的研究。提出了两种适用于跌落工况的陶瓷球混合保护轴承方案:满装球无保持架方案和非满装球带保持架方案。搭建了包含动力学、热学在内的转子跌落仿真模型,对不同方案跌落过程的受力和发热过程进行了仿真。将保护轴承安装到试验台架中进行测试,验证了仿真模型的有效性。在测试中发现无保持架保护轴承发生严重失效。对失效轴承的损伤情况进行观察和检测,发现由于滚动体间摩擦因数大,滚动体发生卡死现象,使滚动体与滚道、内圈与转子间发生持续干摩擦,造成内圈严重烧伤与磨损。

关键词:磁悬浮轴承;保护轴承;转子跌落;轴承损伤;失效机理

中图分类号:TH133.3

DOI:10.3969/j.issn.1004-132X.2023.09.001

Failure Mechanism on Touchdown Bearings of Heavy Maglev Rotor Drop

LI Zilin SHI Zhengang TIE Xiaoyan YANG Guojun REN Wenliang YAO Jiakang

WANG Yuming WANG Zixi

Abstract: For the national key R&D program “high-speed precision suspension bearing”, the requirements for the drop capacity of TDBs were: rotor mass ≥3000 kg, drop speed ≥3000 r/min, and successful drops ≥10 times. Based on this, the research and development of TDBs drop failure mechanism were carried out. Two hybrid TDBs with ceramic balls suitable for drop conditions were proposed: full complement ball without cage scheme and non-full complement ball with cage scheme. A rotor drop simulation model was built including dynamics and thermal. The force and heating processes of the drop processes were simulated. The effectiveness of the simulation model was verified by mounting the TDBs in the test bench for experiments. TDBs without cage are found to have failed severely. The damages of the failed bearing are detected, and it is observed that due to the large friction coefficient between the rolling elements, the rolling elements are seized up, resulting in continuous dry friction between the rolling elements and the raceways, and between the inner ring and the rotor, and serious burns and wear of the inner rings.

Key words: active magnetic bearing; touchdown bearing(TDB); rotor drop; bearing damage; failure mechanism

0 引言

主動磁悬浮轴承(active magnetic bearing,AMB)是通过受控磁场力将转子和轴承分开、实现无机械接触的新型高性能轴承,具有无磨损、无需润滑等特点,广泛应用于高速、真空、超净等特殊环境中的转子支撑[1-3]。保护轴承(touchdown bearing,TDB)是磁悬浮轴承的关键部件之一,当磁悬浮转子发生跌落故障时,保护轴承用来限制转子沿径向和轴向上的最大位移,避免磁悬浮轴承主要部件损坏[4]。跌落时转子无法获得稳定支撑,其响应实际上是一个包含冲击、碰摩和发热的非线性动力学问题。早期ISHII等[5]就针对转子跌落过程建立了Jeffcott转子和保护轴承的解析模型,研究了非线性接触对对轴承瞬态振动的影响。王东雄等[6]研究了转子系统定点碰摩过程的法向冲击力,发现冲击力大小取决于初始冲击速度。转子-保护轴承系统跌落模型经过三十多年的发展和完善,已经能够实现对柔性转子[7]、非线性接触[8]和摩擦发热[9]等因素进行瞬态的计算和仿真,对试验结果预测的准确度不断提高。

一些试验发现,在受到转子的剧烈冲击和碰摩情况下,保护轴承本身也成为了一个易损件[10-11]。近年来,保护轴承的失效问题以及如何避免保护轴承失效成为该领域的关注点之一。国际标准ISO 14839中将转子跌落至保护轴承的动态响应轨迹区分为弹跳、钟摆振动、反向涡动和正向涡动[12]。涡动运动会引起转子在保护轴承间隙范围内发生全周摩擦,造成转子与保护轴承的接触力和摩擦力大幅增大,一般认为转子进入涡动是造成系统失效损坏的主要因素[13]。大量理论和试验研究发现,跌落初始状态如转子不平衡[14]、表面摩擦因数[15]、材料配副[16]和装配误差[17]等因素均会对跌落的动力学响应造成显著影响,直接或间接地导致转子进入涡动状态。在一些特定的高速工况下,转子跌落后进入涡动似乎无法避免,因此近年来也有很多研究专注于减轻转子跌落下的动态响应。JARROUX等[18]在保护轴承外安装波纹带阻尼器以减小转子的瞬时冲击力。YU等[19-20]设计了多种能够在跌落时消除保护轴承间隙的方案,让转子能够获得稳定支撑。朱益利等[21]将双层保护轴承应用于高速重载下的转子跌落,可降低保护轴承的工作转速。LYU等[22]提出了一种在线轨迹识别的方法,以帮助磁轴承实现转子的重新悬浮。

目前的研究对保护轴承可靠性的认知相对模糊,对保护轴承失效机理的认知仅停留在转子的涡动响应上,但转子进入涡动后并非一定造成保护轴承的失效。事实上在传统结构下立式转子跌落后总会进入正向涡动状态,失效很罕见[23]。清华大学10 MW高温气冷堆中的氦风机采用的磁悬浮轴承方案将转子立式布置,对保护轴承的可靠性要求非常高[24]。本文从保护轴承的设计、仿真、试验和检测等方面出发,评估跌落过程保护轴承的受力和发热状况,并将不同保护轴承设计方案进行跌落测试,检测轴承的失效情况,研究保护轴承的失效机理。

1 保护轴承设计方案

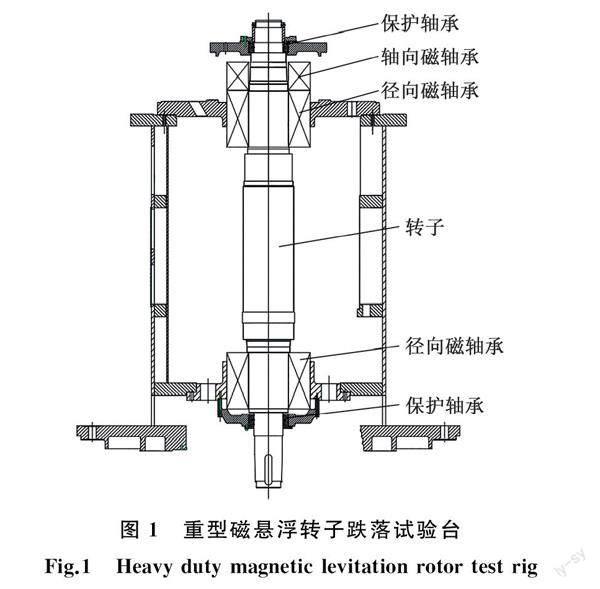

重型磁悬浮转子跌落试验台见图1。有文献报道过使用无保持架的保护轴承方案,其主要优势在于可以装下更多的滚动体。本文设计保护轴承时,采用了不带保持架满装球与传统带保持架的两种方案,两种方案示意图见图2,主要差异见表1。

考虑到保护轴承使用工况不含油润滑系统,跌落时可能伴随明显的升温,因此采用混合陶瓷球滚动轴承的设计方案。轴承内外圈采用GCr15轴承钢材料,滚动体采用Si3N4陶瓷球,并且由于保护轴承需要同时承受轴向与径向载荷,选择接触角为25°的面对面安装角接触球轴承,轴承的型号为71938AC,其主要设计参数见表2。使用液压轴承试验机对保护轴承的轴向刚度进行测试,测试结果见图3。无保持架保护轴承装入了更多滚动体,故其刚度得到了有效提升。

2 转子跌落模型的建立

2.1 动力学模型

磁悬浮转子跌落系统(图4)由转子、主动磁悬浮轴承(2组径向,1组轴向)以及2组保护轴承系统组成。上保护轴承承受转子轴向和径向载荷,下保护轴承仅承受转子径向载荷。转子质量为3120 kg,转子与保护轴承的轴向与径向间隙均为0.3 mm。

磁悬浮转子失效时,考虑上保护轴承的动力学行为,与转子间的接触分为轴向和径向的接触力和摩擦力。轴向上保护轴承会给转子提供轴向重力的支撑,并且在转动不同步时存在径向的摩擦力矩。径向上转子会在保护轴承的间隙内不断发生碰摩,产生径向接触力和切向摩擦力。转子的动力学方程建模方法[25]可以表示为

2.3 轴承内部模型

在轴承内部,每个滚动体都有两个自由度,分别是沿着滚道的圆周运动和自身的旋转运动,保持架有一个自由度,其接触模型如图6所示[27]。其中,下标i表示内圈,o表示外圈,b表示滚动体,c表示保持架,j表示第j个滚动体。在模型中假设滚动体与内外圈间没有间隙,则内外圈对每个滚动体的受力可以通过赫兹接触模型进行求解,其摩擦以滚动摩擦为主。对于无保持架轴承,每个滚动体需要考虑来自前后两个方向的滚动体接触和滑动摩擦,而带保持架轴承的滚动体仅受来自保持架一个方向的推动和摩擦。

2.4 生热模型

在转子跌落过程中,热源主要来自各个接触面的黏性摩擦扭矩和接触载荷摩擦扭矩。PALMGREN推导了滚动轴承内部的摩擦扭矩,HARRIS等[28]进一步推导了滚动体相对于内圈和外圈的自旋力矩。通过动力学模型求解的受力结果计算跌落总摩擦生热量为

式中,Hb为保护轴承内的摩擦生热;Hr为转子与轴承径向接触面摩擦生热;Ha为转子与上保护轴承轴向端面摩擦生热;角标j表示各个滚动体。

考虑系统热量的传递以热传导和热对流为主,建立一维热传递网络模型(图7)[29]。各温度节点间的热传递用一阶微分方程表示为

mcpΔT=ΔQ

式中,m为质量;cp为质量热容;ΔT为两个温度节点之间的温度差;Q为每个部分的热通量。

3 跌落仿真结果

對前文建立的转子-保护轴承系统的模型进行数值仿真计算,分别对无保持架和带保持架的保护轴承进行跌落仿真。将转子转速设定为3000 r/min,假设t=0时转子失去电磁力支撑,开始以设定转速自由跌落。仿真结果见图8、图9,包括转子轴向和径向的轨迹、接触力、转子转速的变化,以及保护轴承各部位的温升情况。

结果显示两种方案有着类似的跌落动态响应。转子跌落最初会经历几次轴向弹跳和径向碰撞,然后在轴向获得稳定的支撑,径向上也会进入稳定的涡动状态。跌落后保护轴承内圈会在不断接触中加速到与转子相等的速度,而转子首先会因为内圈加速不足、摩擦力与转子运行方向相反而驱动转子进入反向涡动状态,涡动转速为负值。之后内圈与转子同步旋转,转子受径向摩擦力方向与运行方向相同,便会驱动转子逐渐进入正向涡动并与转子等速,并一直保持同步减速直至停机。从受力图中可以看到,最大接触力都发生在最初尚未进入稳定状态的碰撞之中,在跌落0.4 s以后,系统就会进入稳定的正向涡动状态。温度也会在跌落最初的几秒内不断升高,其中发热最明显的是滚动体,达到平衡后随着降速的过程温度也逐渐回落。

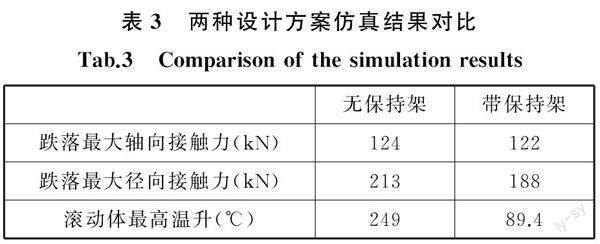

尽管从定性的角度来看,两种工况的结果类似,但在受力和发热方面两者有明显差异,结果对比见表3。两种方案不同的滚动体数引起的刚度差异,从整体接触力水平来看,无保持架保护轴承方案略大于带保持架的方案。值得注意的是,由于滚动体之间的相互摩擦大于滚动体对保持架的摩擦,导致无保持架保护轴承滚动体的发热功率显著提高,使其最高温度达到249 ℃,而带保持架的滚动体温升仅有89.4 ℃。两者的温升均超过了滚动轴承正常使用过程中允许的温度范围,这也是本保护轴承方案需要使用陶瓷球的原因。

4 跌落试验结果

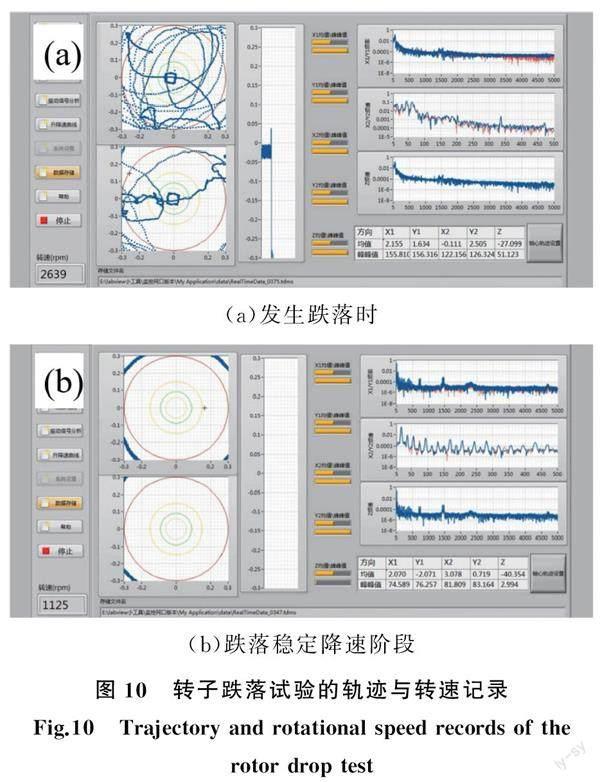

将所设计的保护轴承方案安装至图1所示的试验台后进行跌落试验,试验参数和流程与仿真中的设定一致。首先在静止状态下启动磁轴承使转子静态悬浮,启动电机将转子加速至跌落设定转速3000 r/min,然后同时关闭磁轴承和电机,使转子自由跌落,记录跌落过程中的转子轴向、径向轨迹和转速数据,记录结果如图10所示。模型的仿真结果可以有效地与试验记录结果相对应:跌落初期转子在保护轴承间隙范围内不断弹跳,轴向与径向轨迹混沌复杂,然后逐渐进入稳定的正向涡动状态,转子轴心沿着保护轴承间隙做圆周运动,直至减速停机。

无保持架与带保持架的保护轴承方案均进行了一组跌落试验,其中带保持架的保护轴承实现了对转子的无故障跌落,而无保持架保护轴承则在跌落过程中发生了失效。在跌落的第64 s,保护轴承出现噪声明显增大的情况,轨迹图中发现转子出现了进一步下落,转子的推力盘与轴向磁轴承发生碰撞接触,并一直持续到转子减速停机。试验结束后将保护轴承拆卸,从外观看转子、轴套和保护轴承表面均有明显的烧伤痕迹,说明保护轴承系统发生了过热情况,因此对保护轴承进行检测失效分析。

5 保护轴承失效分析

由于试验中出现了保护轴承失效的情况,故将两组试验中上端保护轴承(既承受轴向载荷也承受径向载荷,一对保护轴承又由上下两个71938角接触球轴承组成)委托国家轴承质量检验检测中心进行检验分析,检测内容主要包括宏观和微观表面形貌、表面硬度、金相组织,所使用的仪器主要有ZOOM645S 体视显微镜,ROCKWELL-574 洛氏硬度计,T-R-51 圆度仪,Observer.A/m 金相显微镜和JSM6380LV 扫描电镜。考虑到在无保持架保护轴承失效时观察到了明显的高温烧伤现象,从保护轴承内冲击磨损、转子与保护轴承接触磨损和轴承发热引起的硬度变化三个方面对保护轴承失效过程进行分析。

5.1 保护轴承内冲击及磨损情况

将保护轴承拆卸观察可以发现,图11中的无保持架轴承滚道内发生了严重的黏着磨损,磨痕宽度达到11.3~12.1 mm,均匀整周分布于内外圈滚道。说明跌落时滚动体间的摩擦阻力导致滚动体卡死,在滚道上发生滑动摩擦而非滚动摩擦,由于陶瓷球材料硬度大于滚道,故在滚道表面形成严重的犁沟。

图12中,传统带保持架方案的保护轴承滚道则没有明显磨损,仅存在宽度6.7 mm的运行痕迹。此外滚道表面偶见冲击坑和剥落区,可见跌落初的轴向和径向冲击与加速过程,会使滚道发生塑性变形以及滚动体轻微打滑现象,这些都会使保护轴承产生不可逆的损伤。

图13中,对陶瓷球进行观测,表面同样观察到宽度不一的磨损带,同一轴承不同滚动体之间在跌落时的表现差异较大。无保持架轴承滚动体磨损带最宽4.1 mm,且表面存在剥落现象,滚动体圆度最大达到2.57 μm。带保持架轴承滚动体仅观察到多条宽度约0.2 mm的磨损痕迹,滚动体圆度最大为0.33 μm。

5.2 转子与保护轴承接触面磨损情况

无保持架保护轴承跌落时出现了滚动体卡住的现象,使滚动体与滚道、内圈与转子间均出现了严重的磨损(图14)。图14中出现了严重的烧伤现象,内圈表面出现了较宽的蓝色氧化层,说明跌落时内圈与转子接触面的温度超过了500 ℃。该温度下内圈发生回火,会完全改变内圈的金相组织和力学性能,因此跌落运行一段时间后保护轴承失效,转子进一步下落使推力盘与定子发生接触碰撞。此外在图14a中,在烧伤区之外观察到了严重磨损。

作为对比,带保持架保护轴承接触表面则没有出现整面的磨损或烧伤痕迹,仅有数道窄划痕(图15)。证明在正常跌落工况下,仅在跌落初期转子与内圈速度差较大,表面存在干摩擦下的擦伤磨损。在稳定后内圈与转子同步转动,它们之间将不存在滑动摩擦。

5.3 轴承发热情况

无保持架保护轴承方案在跌落时保护轴承发生了严重的烧伤现象,为了明确跌落时的发热源以及高温时如何导致保护轴承失效的,对上下保护轴承套圈的剖切面分别进行了硬度梯度测量,参照国家标准GB/T 34891[30],套圈表面硬度取59~64 HRC,结果见图16~图19。

图16中,上保护轴承外圈整体硬度分布均匀,滚道表面硬度与其心部硬度实测值吻合度高,说明未产生超过材料限度的高温。图17内圈梯度曲线中的硬度先降低后升高,最大和最小硬度出现在轴向接触表面和表面下层,从金相组织图中观察到沿梯度曲线方向存在较大差异,存在二次淬火及高温回火组织。硬度在内圈轴向上呈现明显的上低下高的规律,沿径向硬度变化不大。说明跌落时上保护轴承的发热源主要集中在轴向接触面,由于保护轴承内圈运转阻力大,故在轴向面上转子与内圈产生了剧烈的摩擦磨损和高温。

图18所示下保护轴承外圈硬度梯度在滚道处出现了大幅下降,并且图19中的内圈滚道出现了同样的现象。内外圈滚道的硬度最低为45 HRC,而在内圈与转子的接触面上,硬度最低为52 HRC。观察内圈滚道剖切面可以观察到表面的扇形烧伤区域,并且在磨损区域能观察到由表面向内延伸的裂纹,内部显微组织存在烧伤现象,说明下保护轴承的主要发热源为滚动体与内外圈滚道的接触面。

将无保持架保护轴承的磨损与烧伤分析结果总结为图20。磨损主要发生在转子与内圈的接触面和轴承内的各个滚道处,主要磨损形式为黏着磨损。陶瓷球滚动体表面也观察到磨痕和剥落。摩擦磨损的过程同时伴随着发热现象,发热最严重的位置是上保护轴承轴向与转子的接触面,以及下保护轴承内外圈滚道。根据观察初步判断跌落时最高温度超过了500 ℃,内外圈金相组织产生二次淬火及高温回火组织,降低了材料性能,进一步加剧了磨损。而未失效的带保持架保护轴承则没有出现剧烈磨损和高温,但滚道上观察到因跌落冲击导致的冲击坑和表面剥落。

6 机理解释与优化

根据对试验后保护轴承的分析可以总结出磁悬浮轴承转子跌落过程的保护轴承失效机理:跌落初期保护轴承会受到数次冲击,使滚道出现冲击坑和打滑蹭伤,转子与内圈接触面会产生干摩擦磨损;无保持架情况下,陶瓷球滚动体之间由于摩擦因数大,受到很大的滚动阻力,故滚动体出现卡死现象,与滚道发生滑动摩擦,形成严重摩擦磨损和发热;同时由于内圈无法充分加速到与转子同步,在内圈与转子的轴向接触面上也会产生滑动摩擦和磨损;这个过程在跌落期間持续发生,造成热量积累引起内外圈金相发生改变,材料硬度大幅下降,保护轴承不再能够支撑全部转子质量,造成转子进一步下降,使轴向磁轴承推力盘与定子发生接触。

帶保持架保护轴承在收到跌落初的冲击后,内圈会得到充分加速,此时保护轴承-转子系统会进入相对稳定状态,只有较为轻微的滑动摩擦,该过程下保护轴承不会失效。但冲击造成保护轴承不可逆的塑性变形和表面剥落会对保护轴承的运行造成一定影响,尽管不会直接造成失效,但仍降低了保护轴承的使用寿命,实际发生跌落后需要对保护轴承的性能进行进一步评估。

尽管在模型仿真里对保护轴承的发热情况进行了评估,也准确预测了带保持架保护轴承的跌落过程,但仍未预料到无保持架保护轴承的跌落失效。这是由于在材料温度过高时引起的硬度、刚度和摩擦因数等性能变化时超出模型计算范围。因此,基于试验和模型对重型转子跌落保护轴承的设计提出以下优化建议和方案:①摩擦因数是最直接影响保护轴承发热的因素,降低材料表面摩擦因数将是提高保护轴承可靠性的有效措施之一;②跌落时最高温度出现在滚动体,陶瓷球能在高温环境下保持稳定性能,并且受冲击时不会出现碎裂情况,是合适的替代材料;③不安装保持架对保护轴承的刚度提高作用很小,同时冲击带来的滚动体相互滑蹭造成卡死的风险则非常高,在保护轴承中不是一个更好的方案,更适合用于平稳运行的工况。

7 结论

(1)转子跌落后进入正向涡动状态,会造成保护轴承持续地受到径向接触力作用并发热温升,两种保护轴承的主要差异在于轴承内的发热。最高温度均出现在陶瓷球滚动体,无保持架轴承陶瓷球间的高摩擦因数使其最高温度为249 ℃,而带保持架轴承最高温度仅为89.4 ℃。

(2)无保持架保护轴承在跌落时出现了失效情况,在转子减速过程中无法继续支撑,导致转子进一步下落并与定子发生接触碰摩。带保持架保护轴承则未发生失效。试验后现场拆机初步观察中发现,保护轴承内圈发生严重烧伤和磨损,陶瓷球保持完好没有发生碎裂现象。

(3)在保护轴承受到冲击碰撞时,由于滚动体间摩擦因数大,滚动体发生卡死现象,使滚动体与滚道、内圈与转子间发生严重摩擦磨损和发热。滚道的磨损主要为黏着磨损,滚动体表面也观察到磨痕和剥落。持续的发热使滚道金相组织产生二次淬火及高温回火组织,材料性能和硬度大幅下降,导致保护轴承失效,转子与定子发生接触。

(4)不安装保持架是一个相对冒险的方案,刚度改善较弱的同时提高了轴承内摩擦,而摩擦因数是最直接影响保护轴承发热的因素,无保持架情况下甚至导致了滚动体卡死。此外,陶瓷球在跌落冲击下未发现碎裂现象,因此带保持架的陶瓷球混合轴承是本研究中更合适的保护轴承方案。

参考文献:

[1]MASLEN E H, SCHWEITZER G, BLEULER H, et al. Magnetic Bearings:Theory, Design, and Application to Rotating Machinery[M]. Berlin:Springer-Verlag, 2009.

[2]SIVA SRINIVAS R, TIWARI R, KANNABABU C. Application of Active Magnetic Bearings in Flexible Rotordynamic Systems—a State-of-the-art Review[J]. Mechanical Systems and Signal Processing, 2018, 106:537-572.

[3]纪历, 马雪晴, 陈震民. 磁悬浮高速电机转子低频振动机理及补偿方法[J]. 中国机械工程, 2022, 33(17):2053-2060.

JI Li, MA Xueqing, CHEN Zhenmin. Low Frequency Vibration Mechanism for AMB High-speed Motor Rotor Systems and Its Compensation Strategy[J]. China Mechanical Engineering, 2022, 33(17):2053-2060.

[4]汪军水, 贾翔宇, 张剀, 等. 磁轴承转子跌落在保护轴承上的动力学研究[J].中国机械工程,2022, 33(20):2403-2413.

WANG Junshui, JIA Xiangyu, ZHANG Kai, et al. Research on Dynamics of Magnetic Bearing Rotor Drop on Back-up Bearings[J]. China Mechanical Engineering,2022, 33(20):2403-2413.

[5]ISHII T, KIRK R G. Transient Response Technique Applied to Active Magnetic Bearing Machinery during Rotor Drop[J]. Proceedings of the ASME Design Engineering Technical Conference, 1996, 118(2):154-163.

[6]王东雄, 王念先, 陈奎生. 磁悬浮双转子系统的定点碰摩特性[J]. 中国机械工程, 2021, 32(14):1686-1699.

WANG Dongxiong, WANG Nianxian, CHEN Kuisheng. Fixed-point Rubbing Characteristics of Magnetic Suspended Dual-rotor Systems[J]. China Mechanical Engineering, 2021, 32(14):1686-1699.

[7]CAO J, ALLAIRE P, DIMOND T, et al. Auxiliary Bearing System Optimization for AMB Supported Rotors Based on Rotor Drop Analysis—Part Ⅱ:Optimization for Example Vertical and Horizontal Machines[C]∥Proceedings of the ASME Turbo Expo.Seoul, 2016:V07AT30A002.

[8]FONSECA C A, SANTOS I, WEBER H I. An Experimental and Theoretical Approach of a Pinned and a Conventional Ball Bearing for Active Magnetic Bearings[J]. Mechanical Systems and Signal Processing, 2020, 138:106541.

[9]孔亚楠. 立式磁悬浮轴承系统中保护轴承的选型及碰撞特性分析[D]. 洛阳:河南科技大学, 2020.

KONG Yanan. Selection and Analysis of Collision Characteristics of Auxiliary Bearing in Vertical Magnetic Suspension Bearing System[D]. Luoyang:Henan University of Science and Technology, 2020.

[10]朱益利. 主动磁悬浮轴承系统中新型保护轴承的研究[D]. 南京:南京航空航天大学, 2013.

ZHU Yili. Research on New Type Catcher Bearings in active Magnetic Bearing System[D]. Nanjing:Nanjing University of Aeronautics and Astronautics,2013.

[11]HAWKINS L, MCMULLEN P, VUONG V. Development and Testing of the Backup Bearing System for an AMB Energy Storage Flywheel[C]∥ASME Turbo Expo 2007:Power for Land, Sea, and Air. Montreal,2007:1055-1062.

[12]International Standardization Organization. Mechanical Vibration-vibration of Rotating Machinery Equipped with Active Magnetic Bearings—Part 4:Technical Guidelines:ISO 14839-4:2012[S]. Geneve:International Standardization Organization, 2012.

[13]AHMAD S. Rotor Casing Contact Phenomenon in Rotor Dynamics — Literature Survey[J]. Journal of Vibration and Control, 2010, 16(9):1369-1377.

[14]HAWKINS L, FILATOV A, IMANI S, et al. Test Results and Analytical Predictions for Rotor Drop Testing of an Active Magnetic Bearing Expander/Generator[J]. Journal of Engineering for Gas Turbines and Power, 2007, 129(2):522-529.

[15]SUN G, PALAZZOLO A B, PROVENZA A, et al. Detailed Ball Bearing Model for Magnetic Suspension Auxiliary Service[J]. Journal of Sound and Vibration, 2004, 269(3/5):933-963.

[16]祝長生. 备用轴承碰撞副对电磁轴承失效后转子坠落瞬态响应的影响[J]. 振动工程学报, 2010, 23(5):475-479.

ZHU Changsheng. Effect of Backup Bearing Impact Surface Pairs on Rotor Dropping Transient Response after Active Magnetic Bearing Failure[J]. Journal of Vibration Engineering, 2010, 23(5):475-479.

[17]KRKKINEN A, HELFERT M, AESCHLIMANN B, et al. Dynamic Analysis of Rotor System with Misaligned Retainer Bearings[J]. Journal of Tribology, 2008, 130(2):1-10.

[18]JARROUX C, DUFOUR R, MAHFOUD J, et al. Touchdown Bearing Models for Rotor-AMB Systems[J]. Journal of Sound and Vibration, 2019, 440:51-69.

[19]YU C, SUN Y, WANG H, et al. Dynamic Analysis of Magnetic Bearing Rotor Dropping on Radial and Axial Integrated Auxiliary Bearing[J]. Mechanism and Machine Theory, 2019, 140:622-640.

[20]YU C, ZHU Y, SHI F, et al. Modeling and Experimental Validation of Transient Response of Magnetic Suspension Rotor Contacting with Auto-reducing Clearance Auxiliary Bearing[J]. Journal of Sound and Vibration, 2020, 481:115419.

[21]朱益利, 金超武. 高速重载下双层保护轴承的最大碰撞力及热特性分析[J].中国机械工程, 2016, 27(1):25-31.

ZHU Yili, JIN Chaowu. Maximum Impact Force and Thermal Characteristic Analysis of Double-decker Catcher Bearing Used in High-speed and Heavy-load Conditions[J]. China Mechanical Engineering, 2016, 27(1):25-31.

[22]LYU M, LIU T, WANG Z, et al. A Control Method of the Rotor Re-levitation for Different Orbit Responses during Touchdowns in Active Magnetic Bearings[J]. Mechanical Systems and Signal Processing, 2018, 105:241-260.

[23]SUN G. Rotor Drop and Following Thermal Growth Simulations Using Detailed Auxiliary Bearing and Damper Models[J]. Journal of Sound and Vibration, 2006, 289(1/2):334-359.

[24]YANG G, SHI Z, MO N. Technical Design and Engineering Prototype Experiment of Active Magnetic Bearing for Helium Blower of HTR-PM[J]. Annals of Nuclear Energy, 2014, 71:103-110.

[25]TANGREDI A, MELI E, RINDI A, et al. Development and Experimental Validation of Auxiliary Rolling Bearing Models for Active Magnetic Bearings (AMBs) Applications[J]. International Journal of Rotating Machinery, 2019, 2019:1-19.

[26]HUNT K, CROSSLEY E. Coefficient of Restitution Interpreted as Damping in Vibroimpact [J]. Journal of Applied Mechanics, American Society of Mechanical Engineers, 1975, 42:440-445.

[27]HALMINEN O, KRKKINEN A, SOPANEN J, et al. Active Magnetic Bearing-supported Rotor with Misaligned Cageless Backup Bearings:a Dropdown Event Simulation Model[J]. Mechanical Systems and Signal Processing, 2015, 50/51:692-705.

[28]HARRIS T A, BARNSBY R M. Tribological Performance Prediction of Aircraft Gas Turbine Mainshaft Ball Bearings[J]. Tribology Transactions, 1998, 41(1):60-68.

[29]LIU T, LYU M, WANG Z, et al. An Identification Method of Orbit Responses Rooting in Vibration Analysis of Rotor during Touchdowns of Active Magnetic Bearings[J]. Journal of Sound and Vibration, 2018, 414:174-191.

[30]全國滚动轴承标准化技术委员会.GB/T 34891-2017 滚动轴承 高碳铬轴承钢零件 热处理技术条件[S].北京:中国标准出版社,2017.

National Rolling Bearing Standardization Technical Committee.GB/T 34891-2017 Rolling Bearings-Parts Made from High-carbon Chromium Bearing Steels-Specifications for Heat Treatment[S]. Beijing:China Press,2017.

(编辑 陈 勇)

作者简介:

李子麟,男,1996年生,博士研究生。研究方向为磁悬浮轴承、保护轴承。

王子羲(通信作者),男,1973年生,副研究员。研究方向为磁悬浮轴承技术、磁力传动技术和密封技术等。E-mail:zxwang@tsinghua.edu.cn。

收稿日期:2022-09-29

基金项目:国家重点研究发展计划(2018YFB2000102)