纤维-水溶性聚合物加固砂土抗剪强度特性试验研究

朱旭芬,郑加强,魏继红,张成祥,马 柯,冯玉晗,张晨阳,祁长青

(河海大学地球科学与工程学院,江苏 南京 211100)

天然砂土结构松散、砂颗粒间无黏结,导致其力学和水理性质都较黏性土有很大的差异,砂土层在外力作用下易受到冲刷侵蚀破坏从而产生液化、涌水、涌砂、地基失效和边坡失稳等问题[1-3]。传统固化剂,如石灰、水泥和粉煤灰等材料,尽管具有较好的改良效果,但其较高的pH值往往也会带来相应的环境问题[4]。因此,人们开始探索更加环保安全、更具经济效益的新型改良材料。

水溶性聚合物凭借其低成本、高性能、高强度、环境友好等优点被广泛应用于工程建设中。聚合物材料主要通过与土颗粒表面的化学作用,以及包裹土颗粒并填充孔隙形成网状膜结构,从而提高土体的强度性能[5]。Bae等[6-7]研究了水溶性聚合物聚丙烯酰胺在黏性土工程特性改良中的应用。Cabalar等[8-9]发现黄原胶改良土体在提升抗剪切性和降低渗透性方面都有显著改善。孔繁轩等[10]采用聚氨酯型高分子材料加固砂土,通过压缩试验探究了改良砂土的压缩特性。刘瑾等[11-15]选用自主研发的聚氨酯型固化剂改良砂土,通过一系列室内试验研究了改良砂土的抗渗透性、力学强度、抗冲刷和风蚀能力,并讨论了聚氨酯型固化剂与砂土的最佳配比。

纤维作为一种加筋材料被广泛应用于土体改良。纤维加筋方法采用纤维材料与砂土混合,从而提高砂土颗粒之间的作用力,达到提高砂土强度的效果[16]。Xu等[17]对聚丙烯纤维、玻璃纤维和玄武岩纤维加筋砂土进行了大尺度直剪试验,对比研究了不同纤维含量条件下加筋砂土的剪切强度与剪胀现象。安宁等[18]通过试验得出土体内纤维含量的增大会提高加筋土的抗剪强度,但纤维含量过多反而会减弱加筋土的抗剪强度。

无论纤维改良土体还是水溶性聚合物改良土体都存在一定的局限性,为此研究人员将两者结合成复合加固材料对土体进行改良。Park等[19]通过无侧限抗压试验对聚丙烯纤维与水泥加固砂土效果进行了测试,试验结果表明聚乙烯醇纤维增强了水泥复合砂土的抗压强度。Ma等[20]通过无侧限抗压试验和抗拉试验,测试了聚氨酯和剑麻纤维复合加固砂土的力学特性。徐岗等[21]利用聚丙烯酰胺结合纳米硅材料加固砂土,试验结果表明,砂土的无侧限抗压强度、抗剪强度以及抗崩解能力都得到较大的提高。

近年来,不少学者采用数值模拟方法对水溶性聚合物改良土体的微观力学性质和微观机理进行了研究。Yang等[22]通过离散元软件PFC2D模拟了土体颗粒的黏结性能,分析了土体的微观参数,并结合砂土试样强度特性进行了相互验证。周林禄等[23]通过力学试验探究剑麻纤维加筋砂土的抗液化能力,并利用试验结果建立了有限元数值模型。Che等[24-25]采用环保复合材料改良砂土,通过一系列的实验室试验和数值模拟,研究了不同有机聚合物含量和砂土密度对改良土体力学强度和破坏行为的影响,发现聚合物材料改良砂土能有效提高砂土的抗侵蚀性和稳定性。

本文采用水溶性聚合物(聚氨酯)和聚丙烯纤维对砂土进行复合加固,开展直剪试验及数值模拟,以期得出水溶性聚合物含量、纤维含量及砂土干密度等因素对复合加固砂土力学特性的影响规律,总结不同变量组合下复合加固砂土的力学特性变化规律、变形破坏过程中微裂纹的发育规律以及能量演化方式,探讨纤维-水溶性聚合物的加固及破坏机理。

1 室内试验研究

1.1 试验材料

室内试验所用砂土取自江苏省常州市太湖流域新孟河附近。砂土试样经自然风干后过2mm筛备用。砂土试样呈浅灰色,砂土的颗粒粒径在0.07~2mm之间变化。根据GB/T 50123—2019《土工试验方法标准》对砂土的各项基本物理参数进行测试,砂土试样的主要指标:比重为2.66,最大干密度和最小干密度分别为1.70g/cm3和1.32g/cm3,不均匀系数为3.00,曲率数为1.12。本文试验采用的加固材料为一种水溶性聚合物——聚氨酯(以下简称“聚合物”),其为浅黄色澄清透明液体,呈中性,比重为1.15,固含量不小于85%,常温下黏度为800~3000MPa·s。常温状态下聚合物即可与水发生反应,生成乳白色的聚合物溶液。该溶液具有良好的耐久性及环境友好性,已被应用于砂土河道岸坡的水土保持和岩质边坡的生态修复等领域。

聚丙烯纤维(以下简称“纤维”)是一种人造纤维加筋材料,由于其相对低廉的价格和优良的性能而被广泛应用于工程实践中。这是一种人工合成的白色束状单丝纤维,其密度小、无色、无味、无毒,在室温下不溶于水和有机液体,可溶于芳族烃,平均长度为18mm、抗拉强度不小于350MPa,而且具有较高的熔点和燃点。经纤维加固后的土体具有良好的抗冲刷性、抗疲劳性、防渗性、抗裂性等。

1.2 试验方案

1.2.1试样制备

本文针对不同含量(质量分数)聚合物和纤维对砂土的抗剪强度加固效果开展一系列的直剪试验,其中纤维含量分别为0.2%、0.4%、0.6%、0.8%,聚合物含量分别为1%、2%、3%、4%,试验均按照正交试验设计。考虑到试样成型条件,试样的干密度为1.50g/cm3,含水率为10%。称取适量的水、烘干砂土、纤维和聚合物,首先将砂土与纤维充分混合,再将聚合物和水混合在一起,最后将聚合物溶液与含纤维的砂土混合均匀,制成高20mm、直径62mm的圆柱状试样。考虑到工程实际和试验周期,将试样放置于室温条件下静置养护48h。

1.2.2试验仪器和方法

采用南京土壤仪器厂生产的ZJ型应变控制式直剪仪进行试验。试验开始前做好制样和仪器准备工作(滤纸含水率与试样相同),将试样安装置于剪切盒内。每组试样施加不同的法向压应力σ(100、200、300、400kPa),待试样稳定后施加切向拉力进行剪切。试验过程中剪切位移每变化0.25mm记录一次百分表读数。当百分表的读数达到稳定或明显减小时,表明试样已完全破坏;若未出现明确峰值点,则当剪切变形达到12mm时结束试验。试验结束后,拍照记录试样的剪切破坏形态,并根据试验数据绘制剪切应力-剪切位移曲线,取曲线峰值点对应的剪切应力作为抗剪强度。最后以法向应力为横坐标,抗剪强度为纵坐标,绘制抗剪强度曲线并得到相应的黏聚力c、内摩擦角φ。

1.3 试验结果与分析

1.3.1聚合物含量对抗剪强度的影响

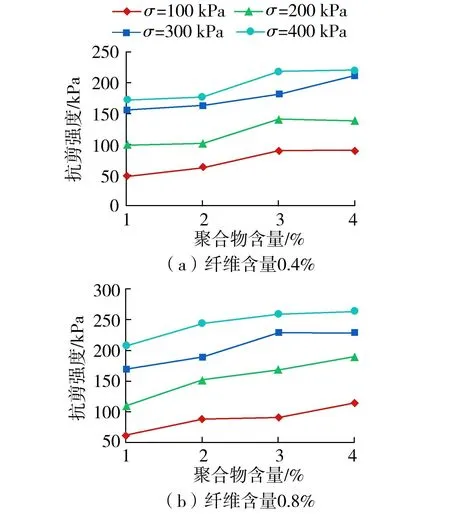

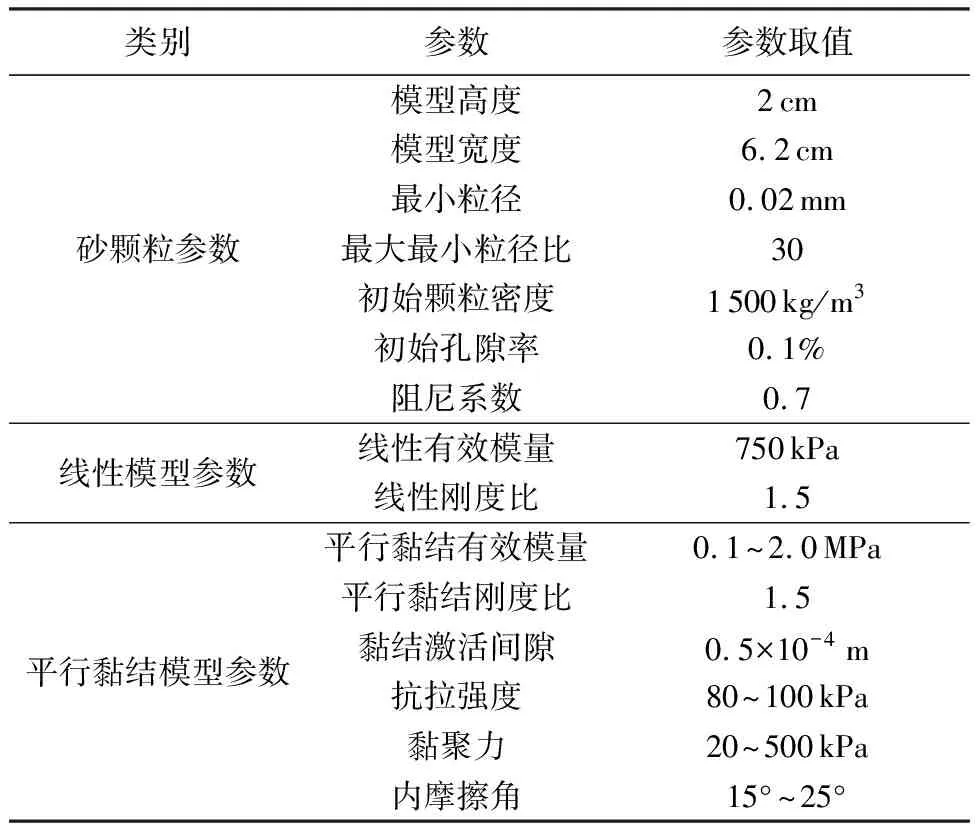

不同聚合物含量下加固砂土的抗剪强度如图1所示,当纤维含量和干密度相同时,在相同法向应力下,加固砂土的抗剪强度随聚合物含量的增大而增强,且在聚合物含量为3%时增效最明显,当聚合物含量从3%增至4%时对加固砂土的抗剪强度提升不明显。其中,当纤维含量为0.8%、法向应力为400kPa时,随着聚合物含量的增大,加固砂土的抗剪强度分别由208.45kPa增大到244.41、259.60、264.03kPa,增大了35.96、51.15、55.58kPa。这是因为聚合物含量增大,提高了聚合物在加固砂土中的分布密度,同时提高了聚合物在土颗粒表面的有效接触面积和在土颗粒间的黏结强度,提高了三维网状结构的稳定性,在加固砂土受到剪切破坏时,需要消耗更多的剪切能才可以使聚合物黏结失效,表现为抗剪强度增大。

图1 不同聚合物含量下加固砂土的抗剪强度

不同聚合物含量下加固砂土的抗剪强度参数如图2所示,聚合物对加固砂土的黏聚力有显著影响,而对加固砂土的内摩擦角影响程度较小,变化仅为2°左右。当纤维含量为0.4%时,聚合物含量为2%、3%、4%的加固砂土的黏聚力由聚合物含量为1%时的11.92kPa增大至28.36、45.63、49.11kPa。聚合物含量对加固砂土的内摩擦角影响较小。在纤维含量为0.8%时,聚合物含量为1%、2%、3%、4%的加固砂土的内摩擦角分别为26.55°、26.77°、26.57°、25.90°,内摩擦角数值之间相差约1°。综合聚合物含量对抗剪强度及其参数的影响来考虑,聚合物含量在3%左右时对砂土加固效果较为明显,而聚合物含量从3%增至4%时,加固效果并没有明显增幅。

图2 不同聚合物含量下加固砂土的抗剪强度参数

1.3.2纤维含量对抗剪强度的影响

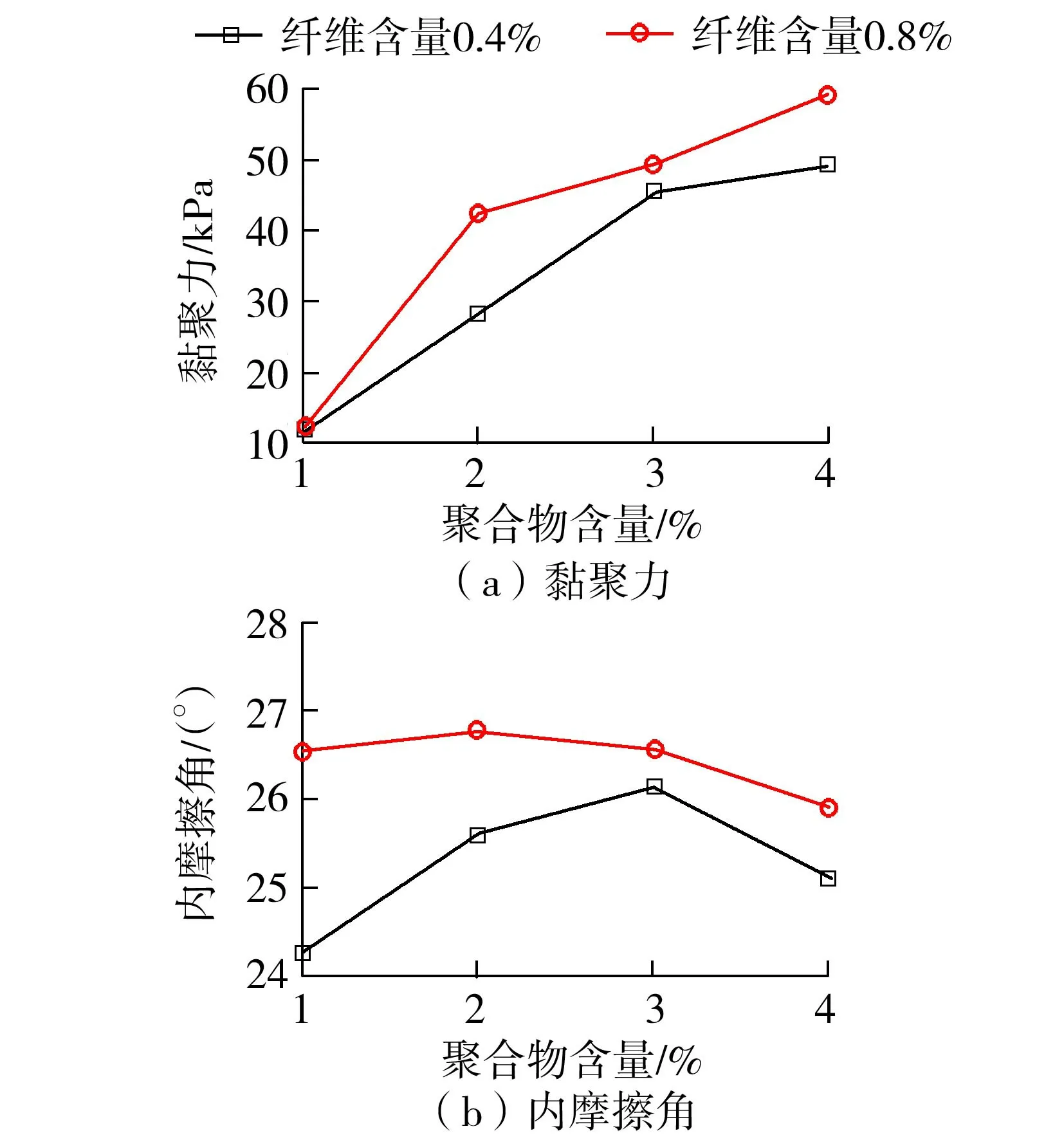

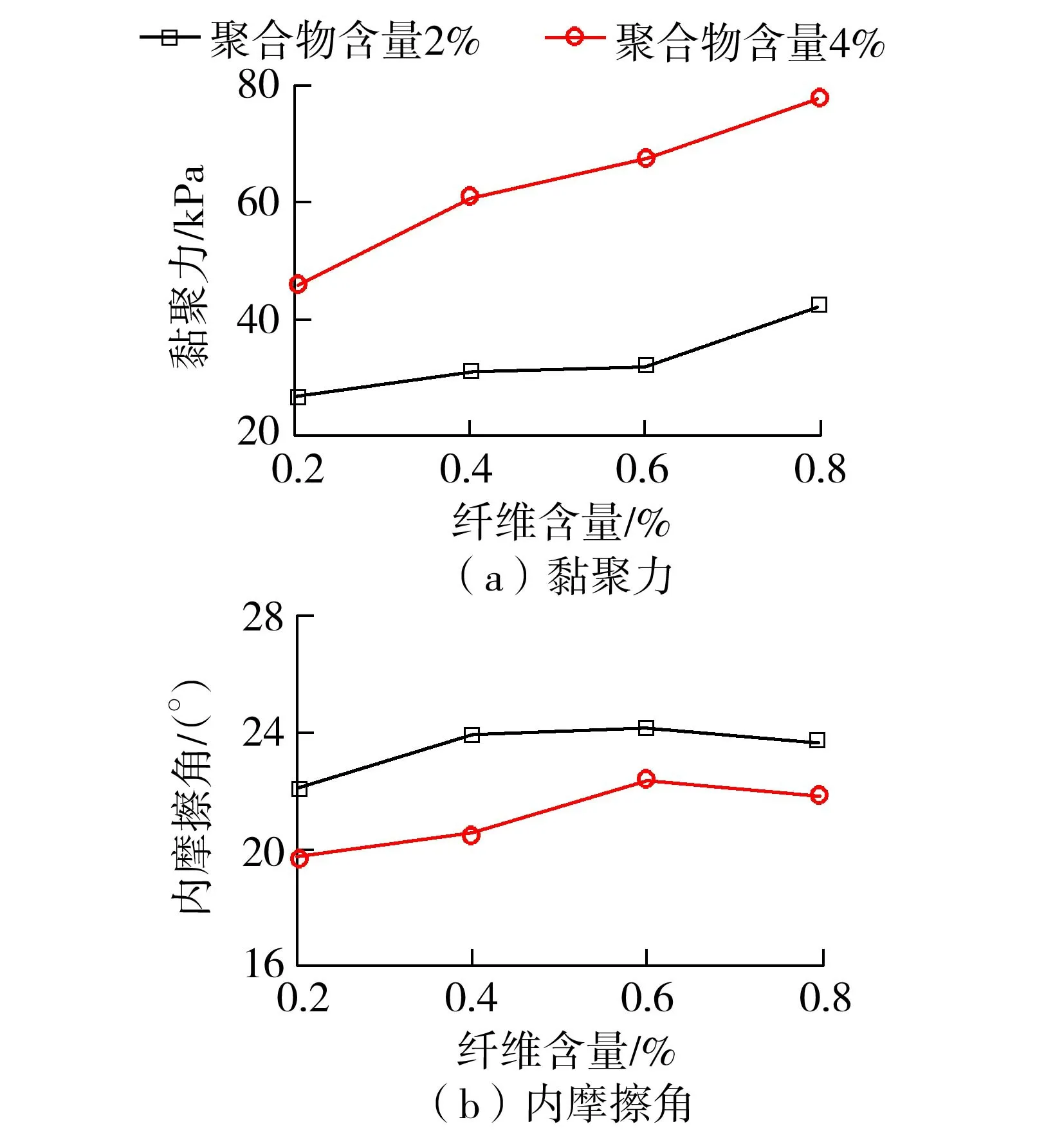

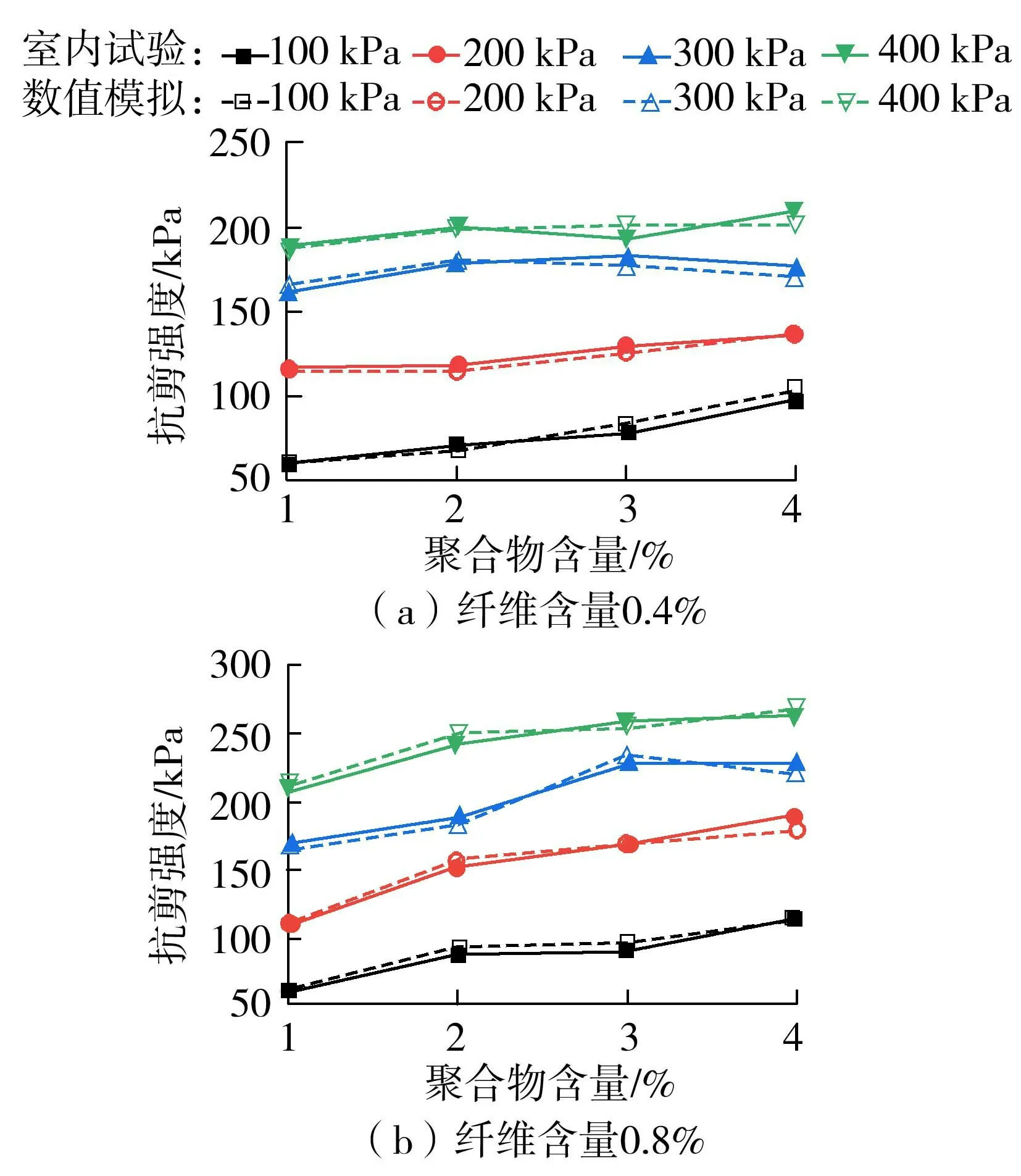

图3为不同纤维含量下加固砂土的抗剪强度。由图3可知,当法向应力和干密度相同时,在低含量聚合物条件下,加固砂土的抗剪强度随纤维含量的增大而增强,且在纤维含量为0.6%时增效最明显;在高含量聚合物条件下,加固砂土的抗剪强度和纤维含量基本呈线性关系。例如:当聚合物含量为2%、法向应力为400kPa时,抗剪强度随纤维含量的增大由172.5kPa分别增至199.90、230.18、244.43kPa;当聚合物含量为4%、法向应力为400kPa时,抗剪强度随纤维含量的增大分别增大了25.45、28.69、26.34kPa。纤维含量的增大显著提高了加固砂土的抗剪强度。

不同纤维含量下加固砂土的抗剪强度参数如图4所示。在相同聚合物含量下,加固砂土的抗剪强度参数均有不同程度的提高。当聚合物含量为2%时,加固砂土的黏聚力随纤维含量的增大而增大,尤其是在纤维含量由0.6%增大至0.8%时,黏聚力明显增强。当聚合物含量为4%时,加固砂土的黏聚力随着纤维含量的增大而增大,从纤维含量0.2%时的45.58kPa增大至纤维含量0.8%时的78.27kPa,黏聚力增速最大区间在纤维含量为0.2%~0.4%。随着纤维含量的增大,加固砂土的内摩擦角略微增大。当聚合物含量为4%时,纤维含量为0.8%的加固砂土相较于纤维含量为0.2%的砂土内摩擦角增大约2.12°。

图4 不同纤维含量下加固砂土的抗剪强度参数

加固砂土的黏聚力与内摩擦角总体随纤维含量的增大而增大,主要是因为天然砂土结构松散且颗粒间无黏聚力,而纤维在聚合物作用下凭借其柔韧性可以包裹缠绕在砂土颗粒表面,增强了纤维与土体的摩擦力和黏结力,同时聚合物黏结了纤维与砂土颗粒,纤维含量的增大增强了砂土颗粒间的黏聚力,且在一定程度上填充砂土颗粒的孔隙,形成聚合物、纤维、砂土颗粒多相团聚体,增强颗粒间的整体性与稳定性,最终提高了加固砂土的黏聚力和内摩擦角。

2 数值模拟分析

由于室内试验无法定量地分析聚合物和颗粒间的胶结作用规律,本文采用PFC2D软件建立聚合物加固砂土的离散元模型,考虑颗粒间以及接触的各向应力和力矩的传递,引入不同胶结接触模型,研究不同固化剂含量下,颗粒间的微裂纹发展破坏特性。

2.1 模型建立及参数选取

通过对比室内直剪试验和数值模拟的结果,当两者有较高的吻合度时,可认为数值模拟在一定程度上反映室内试验特征。数值模型采用高20mm、直径62mm的圆柱状试样,与室内试验保持一致。数值模拟中试样的颗粒按室内试验的级配曲线,采用ball generate加keyword方法生成,当试样生成后,采用程序语言在试样颗粒中生成随机位置、任意方向的纤维,纤维尺寸为12mm×0.4mm。根据室内试验加固后试样的养护过程,试样制备过程中生成相应的颗粒后,采用一定预应力进行预压处理,预压完成后,对颗粒的不同接触类型附加相应的胶结模型,其中砂颗粒参数如表1所示。模型通过设置加载板相应的速率来实现试验剪切过程,加载板的速度设置和室内试验一致。

表1 模型参数

根据现有文献与资料设定初始参数,采用控制变量法调整颗粒微观力学参数,在多次试算下,得出数值模拟与室内试验相符的微观力学参数(线性模型参数和平行黏结模型参数),其具体参数如表1所示。

2.2 数值模拟验证

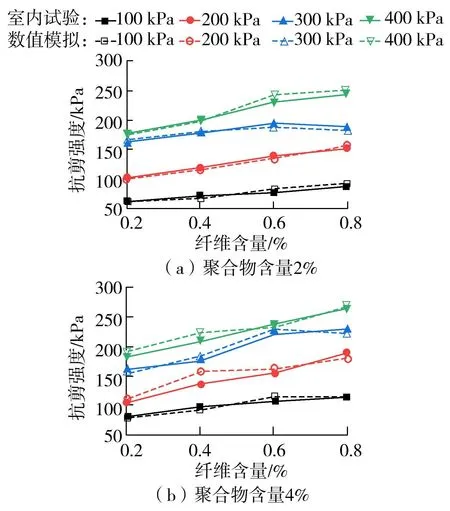

对比数值模拟与室内试验曲线(图5、图6)可以发现,二者曲线的整体趋势一致。在曲线峰前阶段,数值模拟抗剪强度略小于室内试验抗剪强度,峰值剪切强度同室内试验峰值剪切强度基本一致,峰值剪切强度对应的剪切位移最大偏差不超过10%。不同聚合物、纤维含量的数值模拟曲线与室内试验曲线相似,斜率大致相同,充分验证了上述分析以及数值模拟分析结果的可靠性。

图5 不同聚合物含量下数值模拟和室内试验结果对比

图6 不同纤维含量下数值模拟和室内试验结果对比

2.3 模拟结果分析

2.3.1裂纹扩展模式

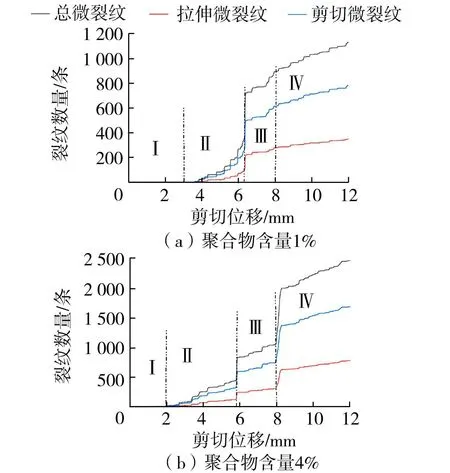

宏观裂隙是由试验过程中发育的微裂纹贯通连接形成的,其扩展过程一共可分为4个阶段:初始阶段(Ⅰ)、屈服发展阶段(Ⅱ)、迅速发展阶段(Ⅲ)、稳定阶段(Ⅳ)。如图7所示,初始阶段,上下剪切盒发生轻微错动,土体颗粒沿着剪切方向逐渐挤密,错动边界出现少量微裂纹,试样整体仍保持完整。随着剪切位移的增加,试样发生了明显变形和微破裂局部化现象,颗粒间胶结逐渐破坏,微裂纹缓慢发展,此时模拟试验处于屈服发展阶段。随着剪切荷载的不断增加,试样中部出现大量微破裂面,试样微裂纹的数量快速增长,上下盒之间已形成了一条明显的水平主剪切带。当贯通裂隙出现时,试样达到峰后残余阶段,微裂纹的数量开始相对稳定。

图7 复合加固砂土试样微观颗粒间的微裂纹扩展

不同聚合物含量下加固砂土的微裂纹数量如图8所示,无论聚合物含量高低,剪切微裂纹的数量始终占主要部分,说明加固砂土破坏主要是由颗粒间的剪应力造成的胶结破坏。随着剪切位移的增大,加固砂土的拉伸微裂纹数、剪切微裂纹数和总微裂纹数均逐渐增加。随着聚合物含量的增大,拉伸、剪切微裂纹和总微裂纹数的增长速率变快,并且加固砂土完全剪切破坏时拉伸、剪切微裂纹也随着聚合物含量的增大而增多。这是因为聚合物含量的增大加强了颗粒间的胶结能力,使得颗粒能够承受更大的外部加载和变形,整体微观结构稳定能力得到提高的同时,更高的外部荷载也引起了较大的受力范围,最终引起更大范围的颗粒运动,使得加固砂土受拉力影响增大,最终破坏时微裂纹数量增多。

图8 不同聚合物含量下加固砂土的微裂纹数量-剪切位移关系

不同纤维含量下加固砂土的微裂纹数量如图9所示。随着剪切位移的增加,加固砂土的拉伸微裂纹数、剪切微裂纹数和总微裂纹数均增加,而随着纤维含量的增加,发生剪切破坏各裂纹数量均有所降低。这说明纤维的加筋效果有效增强了加固砂土抵抗变形能力,减少了试样微裂纹发育。分析其原因为纤维缠绕在砂土颗粒表面,增强了纤维与土体的摩擦力和黏结力,纤维还会一定程度上填充砂土颗粒的间隙,在聚合物的作用下与砂土颗粒之间有更好的耦合与胶结作用,受压后纤维与砂土颗粒的摩擦作用也明显增强,限制砂土颗粒在有限空间内移动,减缓试样变形与微裂纹发育。

图9 不同纤维含量下加固砂土的微裂纹数量-剪切位移关系

2.3.2裂纹分布

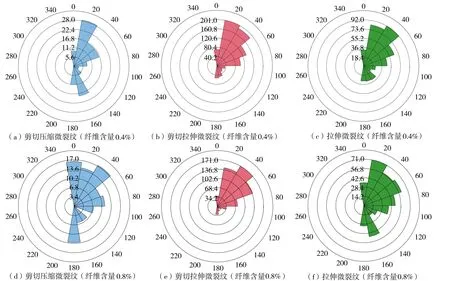

对比不同聚合物及纤维含量下的微裂纹特征分布图及微裂纹玫瑰花图并进行分析,得到微裂纹的分布规律及剪切压缩微裂纹、剪切拉伸微裂纹和拉伸微裂纹的空间分布特征。

不同聚合物含量下试样微裂纹特征分布图及玫瑰花图如图10、图11所示,加固砂土微裂纹主要集中在剪切破坏面上,裂纹数量自中部朝两侧逐渐减少,剪切压缩微裂纹、剪切拉伸微裂纹和拉伸裂纹呈现集中分布的特征。由图10可知,聚合物含量增大会影响裂纹热分布的局部裂纹位置。在低含量聚合物条件下,试样微裂纹主要集中在剪切带的右部,随着聚合物含量的增大,试样的局部集中微裂纹向左偏移,聚合物含量增大同时会影响压剪裂纹、拉剪裂纹和拉伸裂纹的空间分布。由图11可知,剪切拉伸微裂纹与拉伸微裂纹分布集中在20°方向,与聚合物含量低的试样分布集中在40°方向不同,说明聚合物含量增强改变了加固砂土内部颗粒作用分布,使得20°方向处颗粒间的胶结与摩擦作用比其他方向的弱。

图11 不同聚合物含量下试样微裂纹玫瑰花图

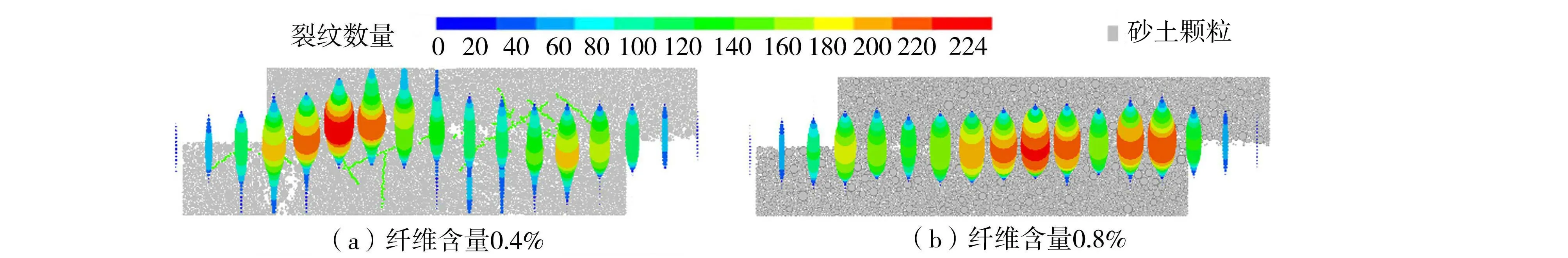

不同纤维含量下试样微裂纹特征分布图及玫瑰花图如图12、图13所示,在低含量纤维条件下,试样微裂纹主要集中在剪切带的左侧,随着纤维含量的增大,试样的局部集中微裂纹向右偏移。结合裂纹玫瑰花图分析,随着纤维含量的增大,剪切压缩微裂纹、剪切拉伸微裂纹和拉伸微裂纹空间分布范围有所增加,这表明随着纤维含量的增大,颗粒间的孔隙减少,使得固化剂对砂土颗粒的胶结作用增强,纤维与试样颗粒的作用范围逐渐扩大,相互作用力也随之增强,在加载时抵抗剪切力,其发生破坏的范围势必更大。

图12 不同纤维含量下试样微裂纹特征分布

图13 不同纤维含量下试样微裂纹玫瑰花图

2.3.3能量演化

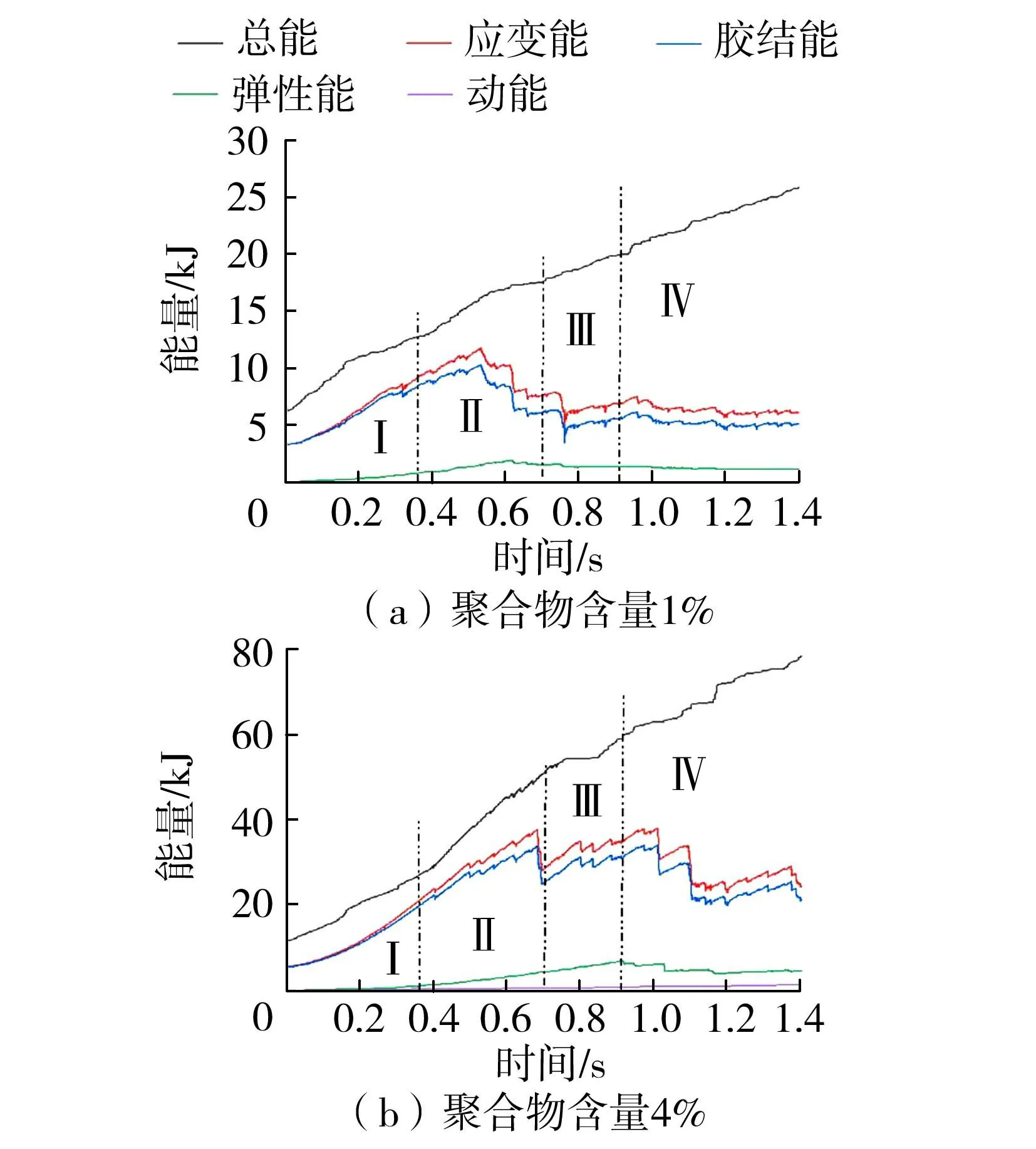

通过分析能量曲线图中不同条件下复合加固砂土受力过程中的能量变化来解释剪切过程中的破坏。如图14所示,数值模拟中试样能量转化可以分为弹性阶段(Ⅰ)、耗散阶段(Ⅱ)、释放阶段(Ⅲ)和残余阶段(Ⅳ)4个阶段。在弹性阶段,外界输入的总能量较少,该阶段总能量主要转变为颗粒的应变能,应变能大部分转换为颗粒的弹性能和胶结能,少部分转化为颗粒动能。随着剪切位移持续增加,颗粒出现少量的胶结破坏,微裂纹开始出现,到耗散阶段结束,应变能达到峰值,即弹性能和胶结能达到峰值。在释放阶段,颗粒应变能迅速下降,颗粒间的胶结发生大范围破坏,微裂纹数迅速增加,颗粒的弹性能快速下降,试样发生塑性破坏。最后,外界输入能量趋于稳定,试样的应变能和胶结能也维持在一个较低的水平,弹性能与动能不断趋于零。

图14 不同聚合物含量下复合加固砂土的能量演化

不同聚合物含量下复合加固砂土的能量演化如图14所示,随着加载的进行,总能量不断增加,应变能和胶结能大致呈先增大后下降趋势。随着聚合物含量的增大,各阶段的能量均呈非线性增长,其中峰值应变能占总能量的比例也逐步增大。加固砂土峰值弹性能由2.8kJ增长至5.3kJ,说明颗粒间接触面随聚合物含量的增大而增大,增强了颗粒间的弹性作用。加固砂土的峰值胶结能由9.4kJ增长至32.7kJ,峰值应变能由11.3kJ增长至36.8kJ,表明聚合物含量增大后颗粒的大部分能量被储存在聚合物形成的胶结膜中并转化为胶结能,应变能也得到有效提升,有效增强了加固砂土的抗变形能力。加固砂土残余阶段的胶结能随聚合物含量的增大而增长,由5.7kJ提高至20.6kJ,解释了随着聚合物含量的增大,微裂纹的数量和分布也随着增长,在宏观层面上表现为加固砂土被多种破坏路径裂纹切割。

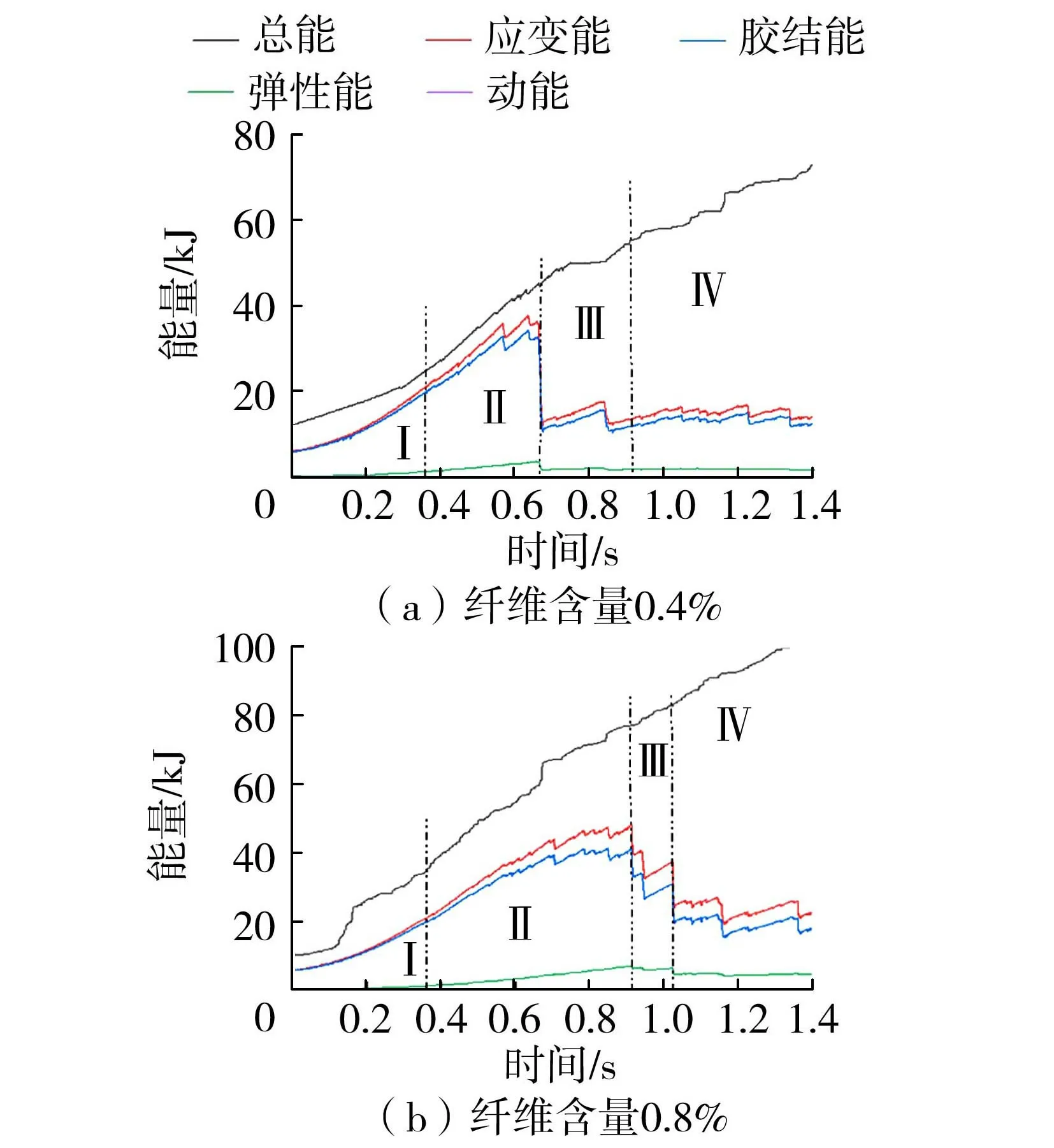

不同纤维含量下复合加固砂土的能量演化如图15所示,随着纤维含量的增大,加固砂土各阶段能量曲线形态发生明显变化,各能量峰值的出现时间发生延后,应变能和胶结能的能量曲线锯齿状变化愈发剧烈。这说明剪切过程中加固砂土颗粒的相互作用由于剪切破坏会剧烈变化,加上纤维与颗粒的接触共同作用,能量曲线形态发生明显改变。在耗散阶段,加固砂土峰值弹性能由5.1kJ增加至7.0kJ,说明颗粒间弹性能由于纤维的联结加筋作而略有增加。加固砂土的峰值胶结能由35.2kJ增加至37.6kJ,峰值应变能由37.8kJ增加至43.6kJ,说明纤维含量增大后颗粒中聚合物形成的胶结膜厚度有所变化,胶结能略有提升,应变能也小有增长。加固砂土残余阶段的胶结能与应变能出现起伏下降现象,说明随着纤维含量的增大,纤维与加固砂土颗粒的作用范围逐渐扩大,相互作用力也随之增强。试样抗剪强度主要由纤维提供,纤维含量增大后加固砂土破坏逐渐受纤维控制,解释了随着纤维含量的增大微裂纹范围扩大,整体加固砂土的剪切破坏面受微裂纹分布的影响。

图15 不同纤维含量下复合加固砂土的能量演化

3 机理分析

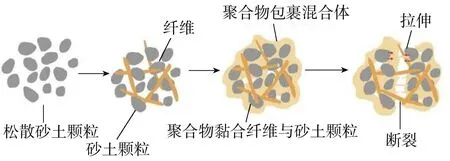

图16为纤维-聚合物内部结构示意图。聚合物及纤维加固砂土本质上是改变了砂土颗粒间的微观结构,天然砂土结构松散,颗粒间无黏聚力,纤维掺入砂土后,在砂土颗粒之间随机排列形成三维网,起到了加筋的作用,聚合物掺入砂土后,填充在砂土颗粒间的孔隙,黏合纤维与砂土颗粒,有效提升砂土的整体性。聚合物包裹纤维与砂土的混合体,加固砂土内部的纤维与聚合物贯穿连通则构成一种网状结构,限制其内部砂土颗粒移动,通过各组分之间的相互作用,使得加固砂土的整体性和稳定性得到有效提升。

图16 纤维-聚合物内部结构示意图

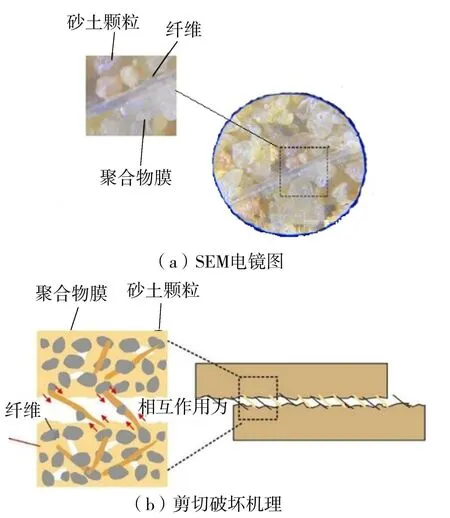

图17为纤维-聚合物的SEM电镜图和剪切破坏机理示意图。由图17可见,试样剪切面内部未破坏,这是因为聚合物膜耦合纤维与砂土颗粒的团聚体限制了外侧破坏后砂土颗粒的进一步移动,剪切面外侧破坏后荷载传递至试样内部,在外荷载作用下试样内部未破坏聚合物膜、纤维、砂土颗粒三者耦合和咬合程度得到提高,增强了聚合物-纤维加固砂土的抗剪强度与抗变形破坏能力,减缓试样破坏速度,仅在试样剪切面两侧出现少量裂纹。随着试验持续加载,剪切应力不断增大,聚合物-纤维加固砂土多相团聚体之间的聚合物膜断裂,多相团聚体在试样有限空间内产生相对位移,移动一定距离后到达平衡位置,与其他团聚体咬合后,团聚体内提供包裹、黏结作用的聚合物膜承受主要剪切力,聚合物膜形变达到极限并发生断裂,将剪切力传递至纤维网络,纤维承受主要应力发生拉伸形变与弯曲形变,当拉应力过大时,纤维加筋砂土作用逐渐失效。加固砂土进入破坏的迅速发展阶段,加固砂土裂纹沿剪切错动带两侧向内部快速扩展发育,形成了剪切破坏面,破坏面上的砂土、聚合物膜与纤维多相结构均被剪切力破坏,聚合物膜与各组分的黏结作用失效,筋-土界面处的静摩擦力转变成动摩擦力,此时加固砂土被完全剪坏。

图17 纤维-聚合物的SEM电镜图和剪切破坏机理示意图

4 结 论

a.聚合物和纤维均对加固砂土剪切强度特性有显著的影响。随着聚合物和纤维含量的增大,加固砂土的抗剪强度不断增大。聚合物含量的增大和纤维的掺入显著提高了加固砂土的黏聚力,但对内摩擦角的影响较小。结合试验结果、工程实际应用与经济效益,推荐纤维含量为0.8%,聚合物含量为3%。

b.聚合物和纤维显著影响复合加固砂土的微观力学特性。聚合物和纤维改变了加固砂土的微裂纹分布、能量演化特征。随着聚合物含量的增大,剪切带的微裂纹分布范围和数量增大,加固砂土完全剪切破坏时拉伸、剪切微裂纹也随之增多。粒间破坏的能量特征值增加。纤维含量的增大引起了微裂纹的集中分布和数量增长,提高了各阶段的能量特征值。

c.聚合物和纤维含量均影响加固砂土的破坏形式。聚合物和纤维含量的增大促进了复合砂土各组分之间的联合,增强了加固砂土的整体性,提升了土体的稳定性,加固砂土的剪切面逐渐由平整光滑转变为粗糙不平。聚合物溶液在砂土中形成的高分子膜紧密地缠绕并包裹砂土颗粒,填充砂土孔隙,形成一种稳定的结构,从而增强了砂土颗粒间的相互作用,减小砂土孔隙比,进而加固了砂土的工程特性。