换热器波纹管的腐蚀失效原因

邱 实,李东昊,胡红祥,马爱利,牛 聪

(1.中国特种飞行器研究所结构腐蚀防护与控制航空科技重点实验室,荆门 448035;2.辽宁石油化工大学,抚顺 113000;3.中国科学院金属研究所,沈阳 110016)

换热器中的换热管是实现热量交换与传递的重要部件。50%的换热器故障是由换热管腐蚀造成的[1-3]。某管壳式换热器服役不到2个月就发生了严重的腐蚀泄漏。堵管是换热器传热管泄漏的唯一补救办法,但过高的堵管率将严重降低换热器的效率,使其难以满足生产工艺要求而整体作废,极大地增加了生产成本。为了查明泄漏原因,辅助支撑换热器的维护工作,有必要对换热器管束的泄漏原因进行分析,以便有针对性地采取防护措施,降低事故率,提升设备运行的安全性和经济性。

目前,有关换热器波纹管腐蚀失效的报道有很多,不同的材料和环境体系会造成不同的失效原因。应力腐蚀是常见的损伤原因之一,操作环境中的Cl-是诱发应力腐蚀的主要因素[4],材料中Cr、Ti元素含量过低也是应力腐蚀的诱因[5]。除应力腐蚀外,对于不锈钢类管材,点蚀也是一种常见的腐蚀形态[6-7]。由于具有承压减震的特殊作用,波纹管常服役于有交变载荷的环境中,疲劳也是导致其失效的原因之一[8-9]。由上可知,波纹管的损伤与材料本身和服役环境密切相关,损伤机制和形式多种多样[10-12]。

笔者研究的换热器用于某制药厂高温蒸汽和水的热交换,换热管材质为316不锈钢,壳程为高温高压水蒸气,管程为液态水。从不同部位选取穿孔的波纹管,通过组织及成分分析、损伤形貌特征观察、腐蚀产物分析等,研究了波纹管的失效原因,以期为波纹管换热器腐蚀预防提供借鉴。

1 理化检验

1.1 形貌观察

1.1.1 宏观形貌

为使失效分析结果具有代表性,在换热器中不同位置抽出2根发生穿孔泄漏的波纹管(记为1号和2号)作为研究对象。首先通过波纹管的水压试验确定穿孔的位置。

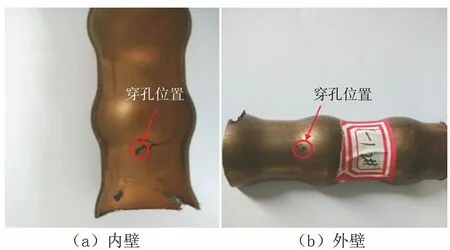

水压试验表明波纹管存在多处穿孔泄漏。漏水位置均位于波纹管主体,而非支撑节覆盖的位置。在穿孔附近位置取样进行宏观观察,发现波纹管发生泄漏位置呈现点状穿孔及裂纹泄漏,见图1。波纹管表面无明显的塑性变形,管壁上出现明显的孔洞。两者表面均无明显的塑性变形。

图1 波纹管泄漏位置的宏观形貌Fig.1 Macro morphology at the leakage location of the bellow:(a) inter wall; (b) outer wall

1.1.2 微观形貌

由图2可见:波纹管穿孔区在管外壁呈疤痕状,在内壁则呈现由许多点蚀坑连续形成的树枝状,且该树枝状的连续点蚀坑大体沿波纹管的横向发展。穿孔附近外壁为金属色,内壁呈黑色,表明穿孔起源于内壁,随着管内壁呈树枝状分布的点蚀坑不断加深并沿管壁横向发展,最终形成腐蚀裂缝。波纹管裂缝尺寸较大,肉眼可见,裂缝处的外壁腐蚀产物很少,而内壁被腐蚀产物覆盖,呈黄褐色和少量暗红色,可观察到鼓包和脱落现象。

1.2 化学成分

泄漏波纹管采用022Cr17Ni12Mo2钢制作而成,型号为DYBH20-25/20-1.0-146/8700,按照GB/T 20878-2007标准《不锈钢和耐热钢——牌号及化学成分》,对其化学成分进行分析,结果见表1。可以看出,波纹管的化学成分符合标准要求。

表1 泄漏波纹管的化学成分

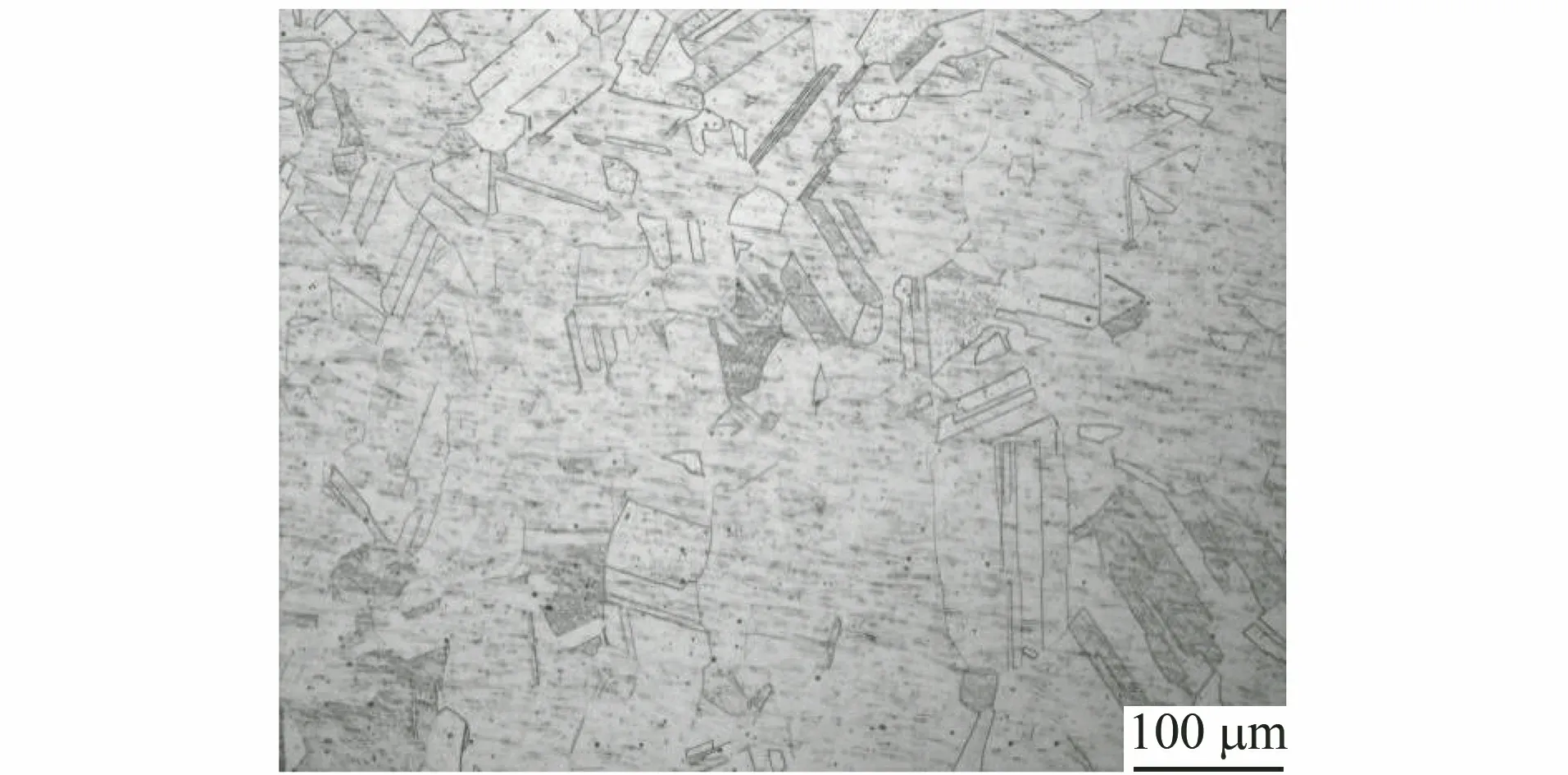

1.3 显微组织及SEM形貌

用线切割机切取泄漏波纹管制备显微组织观察用试样。按照GB/T 13298-2015标准《金属显微组织检验方法》进行试验。由图3可知,试样呈典型的奥氏体组织,晶粒尺寸不均,呈等轴状,局部有孪晶存在。此外,奥氏体组织中广泛分布着点状夹杂物,这会对材料的耐蚀性产生不利影响。

图3 泄漏波纹管的显微组织Fig.3 Microstructure of the leaking bellow

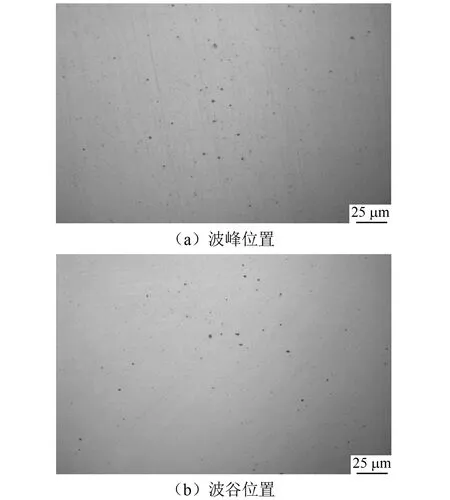

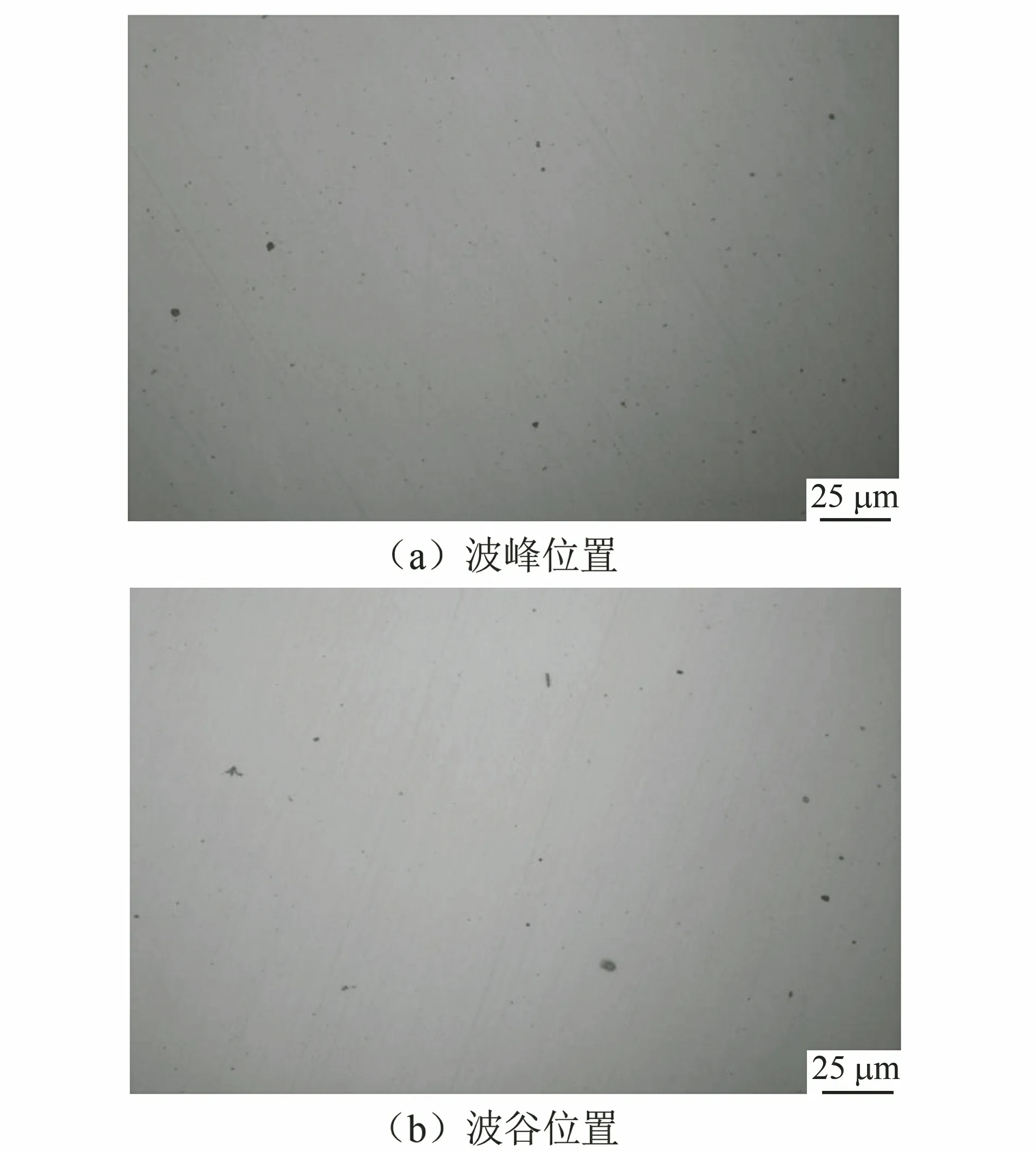

为了使检测结果更具代表性,选未服役的新波纹管及泄漏波纹管,分别在波纹管的波峰和波谷上取样进行微观形貌观察。由图4及5可见:未服役波纹管及泄漏波纹管组织中均显示出大量的夹杂物(图中的黑点),且这些夹杂物分布广泛而均匀,在新管和旧管的波峰、波谷位置上普遍存在,这说明夹杂物的分布与波纹管的波峰、波谷位置无关,即波纹管制备过程并未对夹杂物的分布产生影响。SEM背散射电子观察模式下观察可见夹杂物的大小和形态不一,形状不规则,呈圆形、棱角形、圆形等,且夹杂物数量较多,说明该批波纹管母材存在一定的问题。

图4 新波纹管不同位置的抛光态形貌Fig.4 Polished morphology of a new bellow at the peak (a) and the valley (b) position

图5 泄漏波纹管不同位置的抛光态形貌Fig.5 Polished morphology of the leaking bellow at the peak (a) and the valley (b) position

1.4 能谱分析结果

由图6及表2可见:夹杂物中Al、Mn、C、O元素含量较多,推测为Al、Mn的氧化物夹杂。基体组织的能谱分析结果显示,元素种类和含量无异常。

表2 能谱分析结果(质量分数)

图6 夹杂物微观形貌Fig.6 Microscopic morphology of inclusions

不锈钢管中非金属夹杂物的来源主要有两个:内生夹杂物和外来夹杂物。前者是不锈钢在冶炼、浇注和钢液凝固过程中,由于物理和化学反应而形成的。例如,脱氧可以形成氧化物和硅酸盐;浇注过程中钢液二次氧化混合;钢液凝固过程中某些元素溶解度降低形成混合物。外来混合物是在不锈钢管的冶炼和浇注过程中,钢渣和耐火材料混合在钢中形成的混合物。内生夹杂物和外来夹杂物经常混合在钢中,对材料的耐蚀性有重要影响。

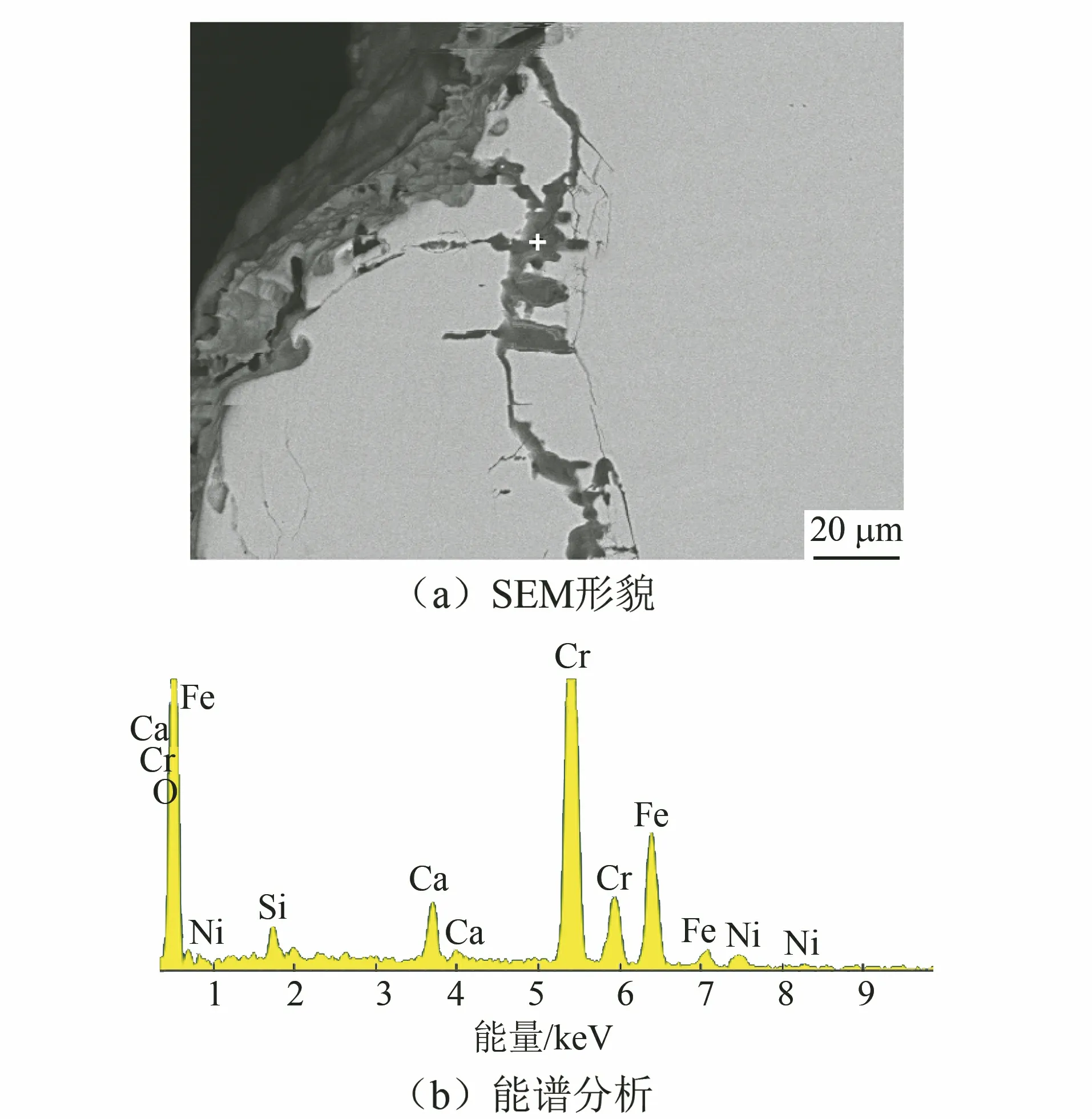

图7 微裂纹附近区域的SEM形貌及能谱分析Fig.7 SEM morphology (a) and EDS (b) near the crack

1.5 物相组成

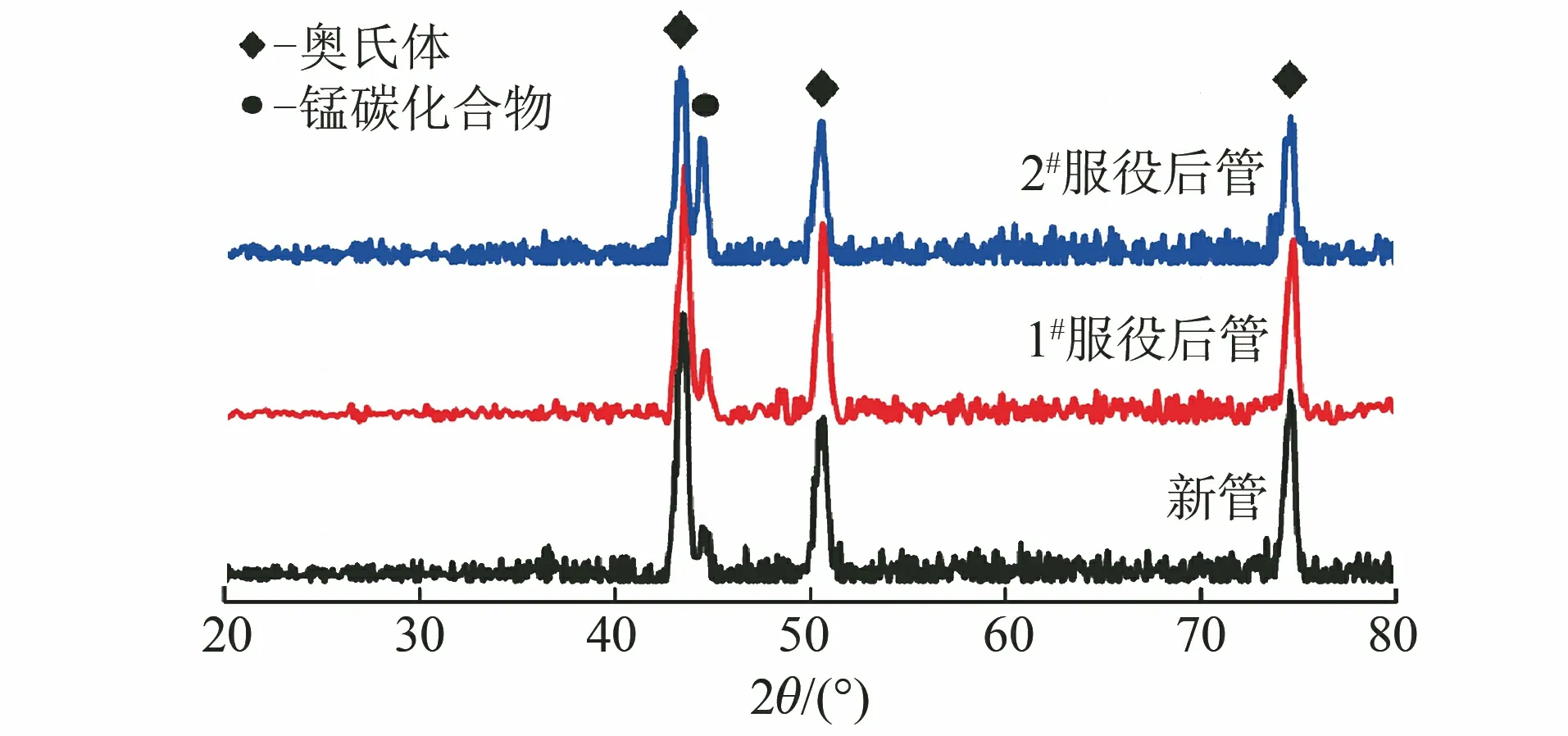

采用X射线衍射(XRD)对新管和泄漏波纹管进行物相分析,由图8可见:泄漏波纹管和未服役波纹管的物相组成相同。除了奥氏体组织,该批次波纹管还含有一种少数相。经分析,该少数相可能是锰碳化合物(Mn5C2),即管材中的夹杂物。这与管材基体的EDS分析结果一致。

图8 泄漏波纹管与新波纹管基体的XRD图谱Fig.8 XRD patterns of laeking bellow and new bellow

2 讨 论

2.1 元素的作用

上述检测结果表明,波纹管的腐蚀穿孔起源于内壁而非外壁,这说明相比于波纹管外壁的高温水蒸气,波纹管内壁的水环境对管壁的腐蚀作用更强。虽然波纹管的材质均匀,沿径向无分布差异,但波纹管内高温水易引发夹杂物活性点的腐蚀穿孔。

铬是决定不锈钢耐蚀性最基本的元素。在氧化性介质中,铬能使钢的表面快速形成一层腐蚀介质不能透过且不易溶解的富铬致密氧化膜,该氧化膜与金属基体结合牢固,可以使管材免受外界腐蚀性介质进一步的氧化侵蚀[12-14]。此外,铬还能有效提高钢的电极电位,使表面氧化膜处于稳定的受保护状态。因此,铬含量越高,材料的耐蚀性越好[15]。然而,夹杂物的EDS分析结果表明,夹杂物中铬元素含量明显减小,仅为7.32%(质量分数) ,而基体中铬元素的质量分数为16.54%,约为夹杂物中铬质量分数的2.2倍。贫Cr的夹杂物区域会导致金属基体易受到外界腐蚀性介质的侵蚀,引起局部腐蚀。同时,泄漏裂纹附近区域的SEM结果也表明裂纹尖端多与夹杂物相接,说明夹杂物的存在打破了铬元素分布的连续性,增大了局部腐蚀腐蚀开裂的概率。

Mn元素是不锈钢中比较敏感的元素,容易形成夹杂物,对材料的局部腐蚀有重要影响。夹杂物的EDS分析结果表明,夹杂物中Mn含量很高,推测可能为MnS或锰的碳化物。这类夹杂物容易引发点蚀,降低材料的抗腐蚀能力[16-19]。在本案例中,XRD结果显示有些夹杂为锰的碳化物,这显然会增强材料的局部腐蚀敏感性,诱发点蚀和应力腐蚀开裂。

2.2 夹杂物的来源及影响

该批波纹管的交货状态是固溶态,固溶处理的目的是使碳化物充分溶解并在常温下保留在奥氏体中[20]。泄漏波纹管的夹杂物主要富集Al、O、C、Mg、Si、Ca,除了Mn之外,夹杂物中的其他元素都不是316不锈钢应该含有的合金元素,因此,这些杂质元素应该是在上游加工过程(有可能是在熔炼过程)中由于原材料不合格或操作不当引入的。这些夹杂物中元素的出现势必会严重降低奥氏体组织的耐蚀性,并且夹杂物数量的增多会使钉扎作用减弱,奥氏体晶粒尺寸增大,这是该失效波纹管在合金组织方面的致命缺陷[21-22]。分析结果表明,腐蚀裂纹延伸路径均穿过夹杂物的位置,腐蚀坑底部正是裂纹的发源端(见图7)。由此可以推测,夹杂物的存在对波纹管的局部腐蚀有重要的影响,很有可能诱导裂纹的萌生和扩展。从腐蚀穿孔特征分析,这些夹杂物会与合金基体形成腐蚀微电池而加速溶解,形成点蚀坑。随着腐蚀过程的发展,单个点蚀坑形成腐蚀穿孔,而多个连续的点蚀坑则可能形成腐蚀裂纹。

3 结 论

泄漏波纹管的穿孔起源于管内壁,腐蚀由内向外扩展。腐蚀穿孔的主要原因是管材中存在大量的夹杂物,以富Al和Mn的氧化物和碳化物为主,容易诱发波纹管点蚀和腐蚀裂纹的萌生和扩展。

针对失效原因提出以下建议以提高管材的耐蚀性:波纹管在投入使用前,应加强对波纹管材料组织结构的检验,除了成分符合标准要求外,还应特别关注夹杂物的形态、数量,制定相应的检测标准或进行耐蚀性测试,合格后再进行使用。