环氧涂料风送挤涂技术在油田集输管道的应用及评估

李春雨,冯昕媛,张玉香,李本全,乔柏翔,贺焕婷,李 程

(1.青海油田钻采工艺研究院,敦煌 736200;2.青海油田采油一厂 ,茫崖 816400)

管道内壁涂层在上世纪50年代在美国首先应用,主要用于输气管道减阻[1]。国内随后也开展了相关技术研究,西气东输管道首次大规模应用了内涂层减阻技术[2]。同时,管道内衬层作为内防腐蚀措施,主要包括内衬水泥砂浆、内挤涂环氧涂料、EP重防腐漆等有机材料等,但其耐腐蚀性能差强人意[3],存在涂层脱落、耐腐蚀性能差、耐压低等问题。近年来,改进的纤维增韧环氧涂料内挤涂技术作为集输管道内防护措施,在长庆等油田取得不错的应用效果[4-5]。

青海油田地处柴达木盆地,是青藏地区重要的原油、天然气供应单位,对于青藏地区能源安全具有重要意义。青海油田区块主要分布在茫崖地区英雄岭附近[6-7], 先后发现并开发了尕斯、狮子沟、花土沟、油砂山、英东等多个油气田。随着油田进入开发中后期,大量钢质集输管道出现了结垢、腐蚀穿孔等现象[8-9],严重影响了油田的安全平稳运行。根据相关研究[8],油田采出水及处理污水具有高矿化度、高氯离子、弱酸性和含S2-和硫细菌的特点,对金属管道具有较强的腐蚀性,这对油气田集输管道和注水管道的内腐蚀控制提出了更高要求。

目前,管道内腐蚀控制主要包括耐蚀材质、内涂内衬层、内镀层以及药剂防腐等[10-11]。其中内镀层较少用于油田集输管道防腐蚀。药剂防腐蚀方面,受高矿化度、高氯离子影响,缓蚀剂等药剂防腐蚀清管涂膜周期短、需设置大量加注装置且维护工作量大,对于数量多、距离短的油田集输单井管道的适用性较差。耐蚀合金管或双金属复合管受高昂价格影响,目前多应用于高产、高含硫的油气田,其在一般油田管道应用,经济性较差。当前应用较多的油田集输管道内防腐蚀技术主要是非金属管道[12-13]和内挤涂防腐蚀技术。

青海油田地处海拔3 000 m左右的高原,具有年平均气温低、昼夜温差大、气候干燥、风沙多等特点,这对于内挤涂环氧涂料的性能和施工工艺提出了较高要求。为验证内挤涂防腐蚀技术在油田集输管道的适用性,本工作在内腐蚀严重区块集输管道中试用了管道内挤涂防腐蚀技术。在应用过程中,针对内挤涂施工问题和油田环境特点提出了工艺改进措施。

1 施工工艺及特点

环氧涂料风送挤涂技术是采用风送挤涂方式将液体环氧涂料涂敷在已建成管道内表面,在管道内壁形成均匀、连续的涂层,从而将管道内壁与腐蚀介质有效隔离[14],保护管道免遭腐蚀。环氧涂料内挤涂层适用于温度不高于80 ℃的输送原油、天然气或水管道。

1.1 施工工艺

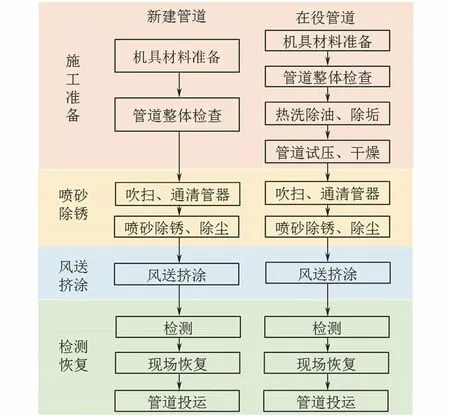

环氧涂料风送挤涂施工主要包括施工前准备、喷砂除锈、风送挤涂和检测恢复四部分,工艺流程图如图1所示。

图1 环氧涂料风送挤涂施工工艺流程Fig.1 Construction process flow of oxygen coating prepared by air blowing and squeezing

施工准备主要是施工前准备材料,并检查管道整体,确认管道符合施工要求,包括热洗除油、除垢和试压、干燥等步骤。喷砂除锈是利用高压空气吹送石英砂砾,通过改变其运动方向,使之与管道内壁形成夹角高速剧烈击打内壁达到除锈目的,管道内壁应达到Sa2.5级除锈效果[15]。喷砂后用压缩空气推动海绵除尘。随后进行风送挤涂施工,将计量好的环氧涂料和固化剂充分混合均匀后注入管道,用压缩空气推动涂敷器在管道内行进并均匀涂敷涂料[14],形成内涂层。环氧涂料充分固化后,对管道内涂层进行检测。检测内容包括涂层厚度、硬度等参数的测量以及视频内窥检查,确认各项参数满足设计要求后进行管道接头补口等作业并最终投入使用。

1.2 工艺特点

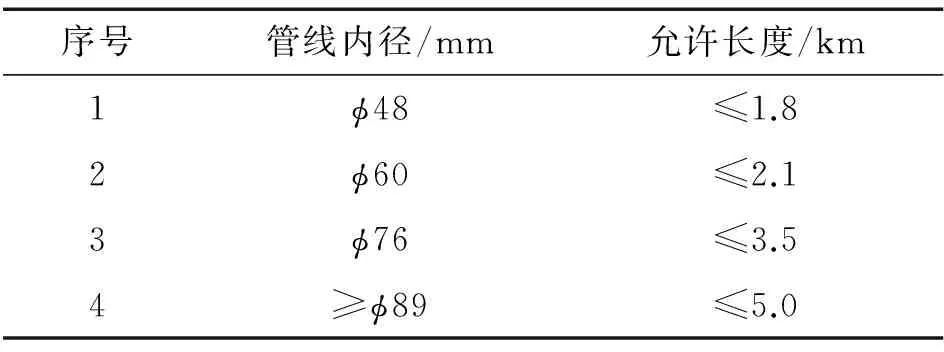

环氧涂料风送挤涂内防腐蚀工艺特别适用于小口径短距离油田集输管道,具有以下优点[16]:一是施工距离长,一次施工的距离最长达5 km,具体如表1所示;二是地形适用性好,适应复杂地形条件,可以作业于多弯头、大起伏的管线,最小可通过1.5D弯头;三是施工效率较高,管道整体无需开挖,整体施工、整体投运;四是价格适中,维护工作量小。

表1 内挤涂施工管段的最大允许施工长度

然而,环氧涂料风送挤涂内防腐蚀工艺在现场应用时存在以下缺点[4,17]:一是对喷砂除锈效果要求高,除锈效果直接影响内挤涂层附着力从而影响内挤涂层的使用寿命;二是对施工管道的环焊缝质量要求高,环焊缝的焊瘤、焊渣和错焊等缺陷会影响挤涂效果,导致涂层缺陷;三是内涂层质量检测评价手段受限,小口径管道一般仅在管道两端进行厚度、硬度和电火花检测;四是管道内防腐蚀涂层局部破损修复困难,施工完成后管道开孔、连接支管等操作会损伤内防腐蚀涂层,且修复困难。

在青海油田的实际应用中,常规风送内挤涂施工还存在以下问题:一是当前主要应用于25 MPa及以下压力管道中,其在32 MPa注水管道的适用性有待验证;二是当前行业标准要求涂层附着力一般不小于10 MPa,其在压力波动频繁的生产管道中的耐久性还有待验证;三是高原大温差环境中涂料固化效果及固化时间不明确。

2 应用情况级优化措施

2.1 现场应用情况

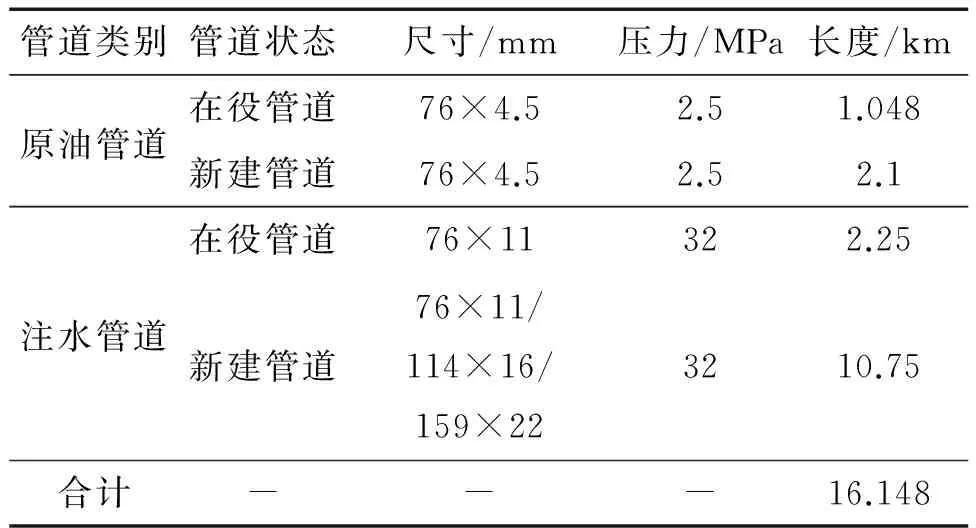

为验证环氧涂料风送挤涂内防腐蚀技术在青海油田的适用性,自2019年开始试用内挤涂防腐蚀技术,包含在役和新建原油集输管道、在役和新建的注水单井管道,见表2。

表2 内挤涂试验管道服役情况

2.2 工艺调整与优化

2.2.1 涂料优化

为提升环氧涂料和内防腐涂层质量,使用以环氧涂料为基体,添加玻璃纤维和特殊功能助剂的玻纤增韧环氧涂料。该涂料除了具有环氧类涂料的高防腐蚀性能以外,在全面满足《钢质管道液体环氧涂料内防腐技术规范》(SY/T 0457-2019)和《钢质管道液体涂料风送挤涂内涂层技术规范》(SY/T 4076-2016)基础上,还兼具优异的附着力、断裂延展性和拉伸强度等力学性能,实验室测试结果如表3所示。同时,为能在32 MPa高压注水管道中应用,在原玻纤增韧环氧涂料材料基础上,针对高压工况条件下添加特殊功能助剂,形成高压注水专用涂料。在第三方实验室参照ASTM G111-97(Reapproved 2018)进行耐高压试验,结果表明试样在35 MPa、60 ℃、3%NaCl环境中试验72 h后,涂层无鼓泡、未开裂。

表3 玻纤增韧环氧涂料的测试数据

2.2.2 施工工艺调整

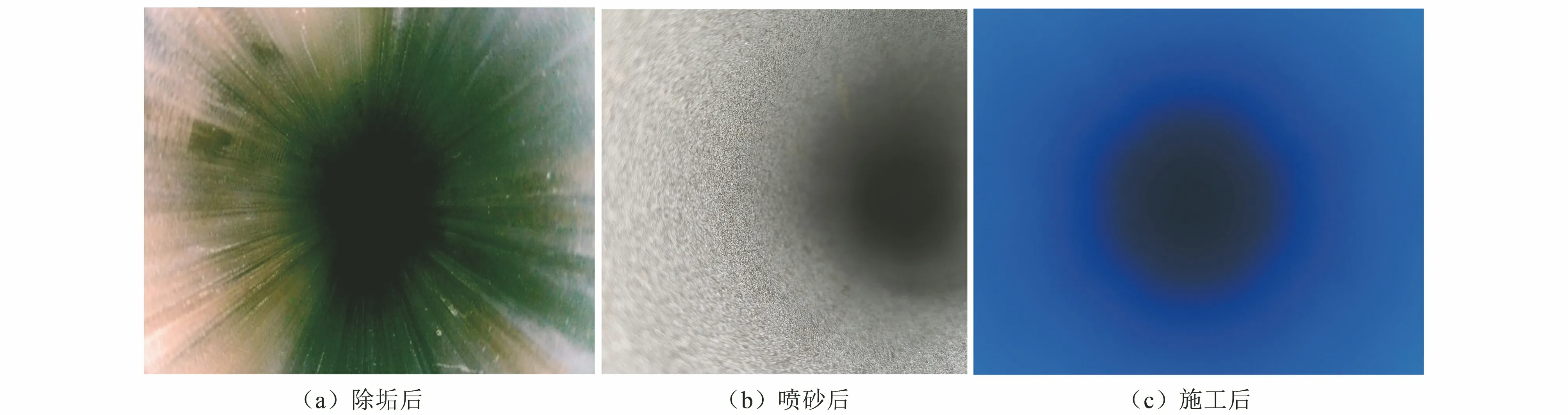

喷砂除锈质量和管道环焊缝质量是影响内挤涂层质量最重要的因素。喷砂除锈质量直接关系涂层附着力大小,环焊缝焊瘤、凹陷等不仅影响喷砂除锈质量,还会对涂料挤涂造成影响,导致该处背向位置涂料过薄。为控制内防腐涂层质量,开发了视频内窥器,通过压缩空气推动视频器在管道内运行并拍摄管道内部视频辅助进行质量控制,一是在除垢后检查环焊缝质量,对于具有明显焊瘤或其他问题的环焊缝进行修复;二是喷砂除锈后,利用视频判断管道内部喷砂除锈质量,确保全线达到sa2.5的除锈标准;三是在施工完成后,利用视频检查内防腐蚀涂层完整性,排除明显的涂层破损、褶皱、塌陷等问题。同时,为提升喷砂除锈效果,使用双向喷砂除锈工艺,每次除锈后在管道另一侧再次进行除锈,确保管道后端及环焊缝凹陷处除锈质量。

为保障涂层施工质量,在挤涂时采用双向挤涂施工工艺,每次挤涂一次后,在管道另一侧进行下一道挤涂。针对高原昼夜温差大、平均气温低的实际,规定夜间气温低于0 ℃时严禁施工,每一次内挤涂施工后至少24 h后才能进行下一道施工,施工完成后至少固化10 d才能投入使用。同时开发了管道内检测器,可以在指定位置检测内防腐蚀涂层硬度和厚度,确保质量合格。

通过优化施工工艺(见表4),现场施工能够较好地控制内挤涂施工质量,现场施工管道内部照片如图2所示。

表4 施工工艺的优化调整

图2 内窥视频器拍摄的管道内照片Fig.2 Pipe interior photograph taken by an endoscope

2.3 施工质量控制

内涂层技术施工流程多,施工要求严格,涂层质量控制难度大[18]。在应用内挤涂的过程中,结合现场施工条件和经验,编制了青海油田《钢质管道环氧涂料风送挤涂内衬技术规范》和《钢质管道环氧涂料风送挤涂内衬施工质量控制及验收规范》企业标准,指导现场施工。技术规范规定了内挤涂施工涂料要求,验收规范规定了风送内挤涂施工从原材料入场到交工验收每一步骤的验收要求与验收指标,确保每一步骤质量合格后进行下一步施工。在施工中应注意以下几点:

(1) 在役管道虽然可以进行施工,但除垢和喷砂除锈效果与垢质成分、分布、除垢器效果息息相关,建议优先在新建管道建成后投产前进行整体内挤涂防腐蚀施工,此时施工流程少、喷砂除锈效果好;

(2) 热洗除垢后的金属表面应无残垢、油污,若用数点法确认洗净率,100 cm2的被清洗表面上直径小于5 mm的残留垢点均应小于1个(三次取样平均值 )。

(3) 除锈等级应达到Sa2.5 级,除锈后将管及管件内部的沙粒、尘埃、锈粉等微尘清除干净,表面处理合格后应在8 h内进行涂敷施工。

(4) 挤涂施工应关注气温条件,施工温度为5~40 ℃,夜间温度低时应延长固化时间。施工完成后对涂层进行外观、厚度、硬度、附着力和电火花等检测。同时应设置检查管段,以便后续质量检查。

2.4 应用评价

为评价内防腐蚀技术在油田集输管道中的应用情况,2020年9月对内挤涂施工投入使用1 a的某单井管道进行取样,并送第三方实验室对内涂层厚度、硬度和附着力进行检测。结果表明使用 1 a的管道内防腐蚀涂层表面完整、颜色无变化,实验室测定涂层附着力、硬度和厚度均满足设计指标,见表5。不过目前内挤涂管道使用时间尚短,内涂层的使用寿命尚需进一步考察[19],特别是在油田油气水介质和高压环境中的使用寿命。

表5 尕斯油田跃7-33井内涂层的检测结果

3 结 论

(1) 通过添加玻璃纤维和特殊助剂,形成了玻纤增韧的涂料和32MPa高压注水专用涂料,除具有环氧涂料的耐腐蚀性能外,涂层的附着力和力学性能也表现突出。

(2) 针对内挤涂施工质量控制,开发了视频内窥器和内检测器,用于管道焊缝质量、除垢质量、喷砂除锈效果和内涂层质量检测,基本实现了质量检查从端口到内部的转变。

(3) 调整了施工工艺,由常规单向喷砂除锈和挤涂改为双向喷砂除锈和双向挤涂施工,同时针对高原平均气温低、昼夜温差大的特点,延长了涂层固化时间要求。形成了油田内挤涂施工技术规范和质量控制及验收规范,可有效指导现场施工。

(4) 目前所有施工管道均运行正常,投入生产1 a后,涂层表面完整、颜色无变化,实验室测定涂层附着力、硬度和厚度均满足设计指标,效果较好。