活性胺对直接空冷机组停运期间的腐蚀控制效果

宋 飞,杨 俊,邓宇强

(1.西安热工研究院有限公司,西安 710054;2.华电电力科学研究院有限公司,杭州 310030)

大型火电机组水汽系统的腐蚀主要为运行中水质异常引起的腐蚀和机组停运期间保护不当发生的腐蚀[1]。随着精处理设备及在线化学仪表的投运,机组水汽系统的水质可得到及时有效的控制,运行过程中水汽系统的腐蚀逐渐减小。机组停运过程中或停运期间发生的腐蚀已成为机组水汽系统的主要腐蚀。目前,火电机组的停运保护方式主要是“氨水碱化烘干法”,即在机组停机前,增大给水中氨水含量,提高系统pH至9.6~10.5,热炉放水,余热烘干,以达到机组水汽系统停用期间腐蚀控制的目的。对于湿冷机组,该方法可有效抑制机组停运期间水汽系统的腐蚀,但对于直接空冷机组,其防护效果不佳,这主要是因为氨水在汽液两相中的含量差异较大,50 ℃时NH3的汽液体积比约为19.05[2],所以空冷岛内初凝水pH较低,液相具有很强的腐蚀性[3-4]。笔者采用一种汽液体积比接近1的活性胺碱化剂,以提高空冷岛内部汽、液两相的pH,以期为提高设备在空冷岛停运期间的耐蚀性提供技术支持[5]。

1 试 验

分别配制pH为9.80的氨水和活性胺碱化剂溶液,采用图1所示试验装置,由给水泵送至加热器(55℃)经雾化喷淋后,模拟空冷机组空冷岛进行液相、汽相分离并收集,作为电化学试验测试液。

图1 试验装置示意Fig.1 Schematic of experimental device

电化学试验采用尺寸为10 mm×10 mm的20号锅炉钢,高温密封胶封装后工作电极。采用砂纸逐级打磨试样表面,并用无水乙醇除油、除盐水冲洗、吹干后备用。10 mm×10 mm的铂片作为参比电极,5 mm×5 mm铂电极作为辅助电极。将三电极置于测试液中,水浴恒温55 ℃。采用PARSTAT 2273电化学工作站进行极化曲线与电化学阻抗谱测量。其中,阻抗谱测试频率为50 mHz~100 kHz,交流激励信号幅值5 mV,采用ZsimpWin软件对阻抗谱进行电路拟合,极化曲线扫描速率为1 mV/s。

腐蚀浸泡试验采用尺寸为5 mm×100 mm的20号锅炉钢,将其抛光后浸泡于测试液(55 ℃)中,4 h后将试片提升至测试液液面上部,室温放置72 h后取出置于干燥器内。采用DIMENSION ICON原子力显微镜(AFM)观察其表面形貌。

2 结果与讨论

2.1 极化曲线

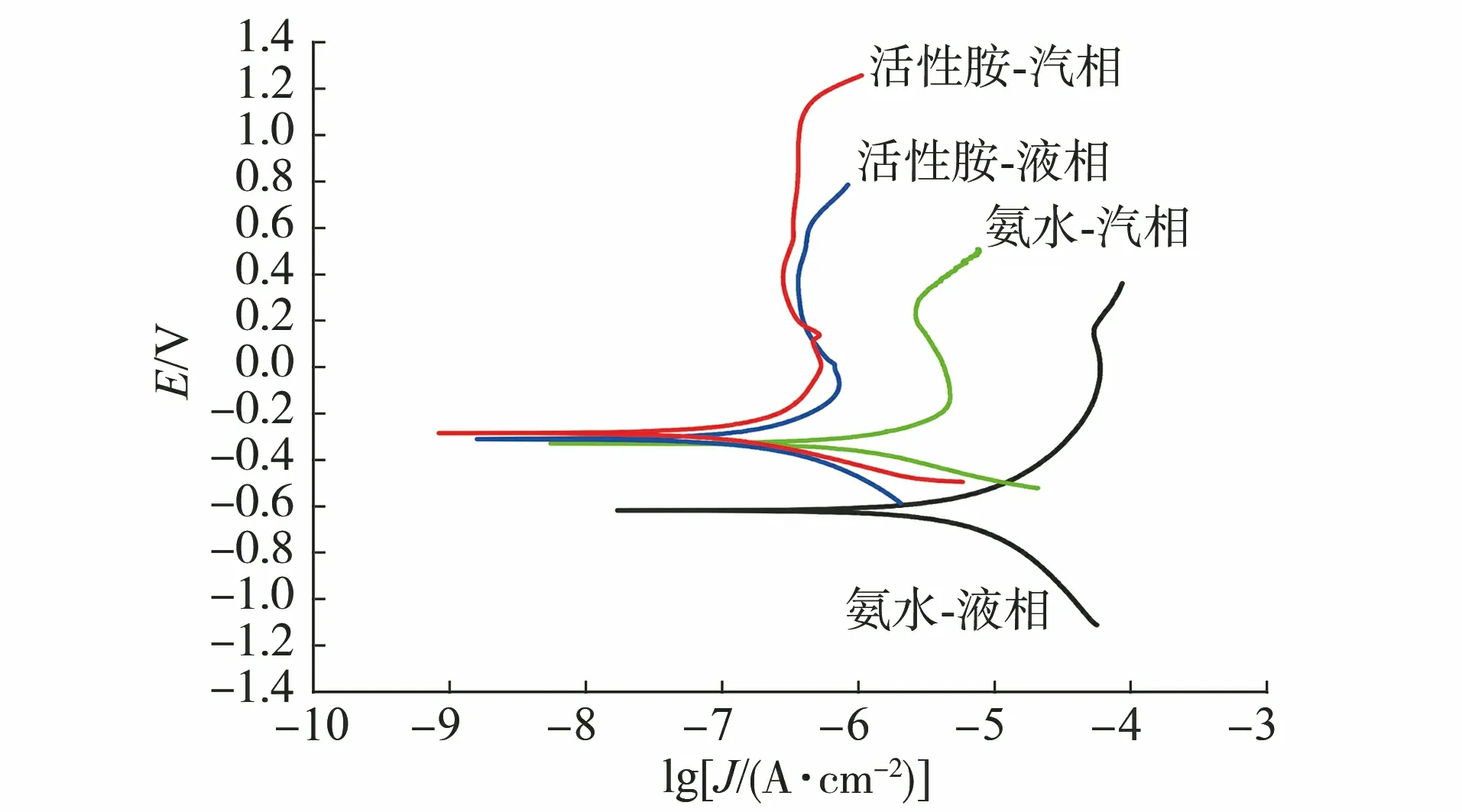

由图2和表1可见:氨水作为碱化剂时,氨在液相、汽相中的含量差异明显,主要表现为汽相pH远高于液相,且由于氨的挥发性,随着真空泵抽气外逸,汽相、液相pH均偏低。采用活性胺作为碱化剂,汽相、液相pH基本相当,且活性胺的挥发性相对较小,汽相、液相均可维持较高pH。

表1 极化曲线拟合结果

图2 试样在不同试验溶液中的极化曲线Fig.2 Polarization curves of samples in different test solutions

氨水作为碱化剂,试样在液相、汽相中的极化曲线均无明显钝化区,且其在液相中的自腐蚀电位(Ecorr)更负、腐蚀电流密度(Jcorr)更大,存在明显的腐蚀倾向。活性胺作为碱化剂,试样在液相、汽相中的极化曲线均表现出钝化区间,尤其在汽相中,试样的钝化区更为宽泛。试样在液相、汽相中的自腐蚀电位、腐蚀电流密度均相当,且腐蚀电流密度均较小,即在活性胺作为碱化剂的试验环境中,试样表面可以形成对腐蚀有抑制作用的钝化膜。

2.2 电化学阻抗谱

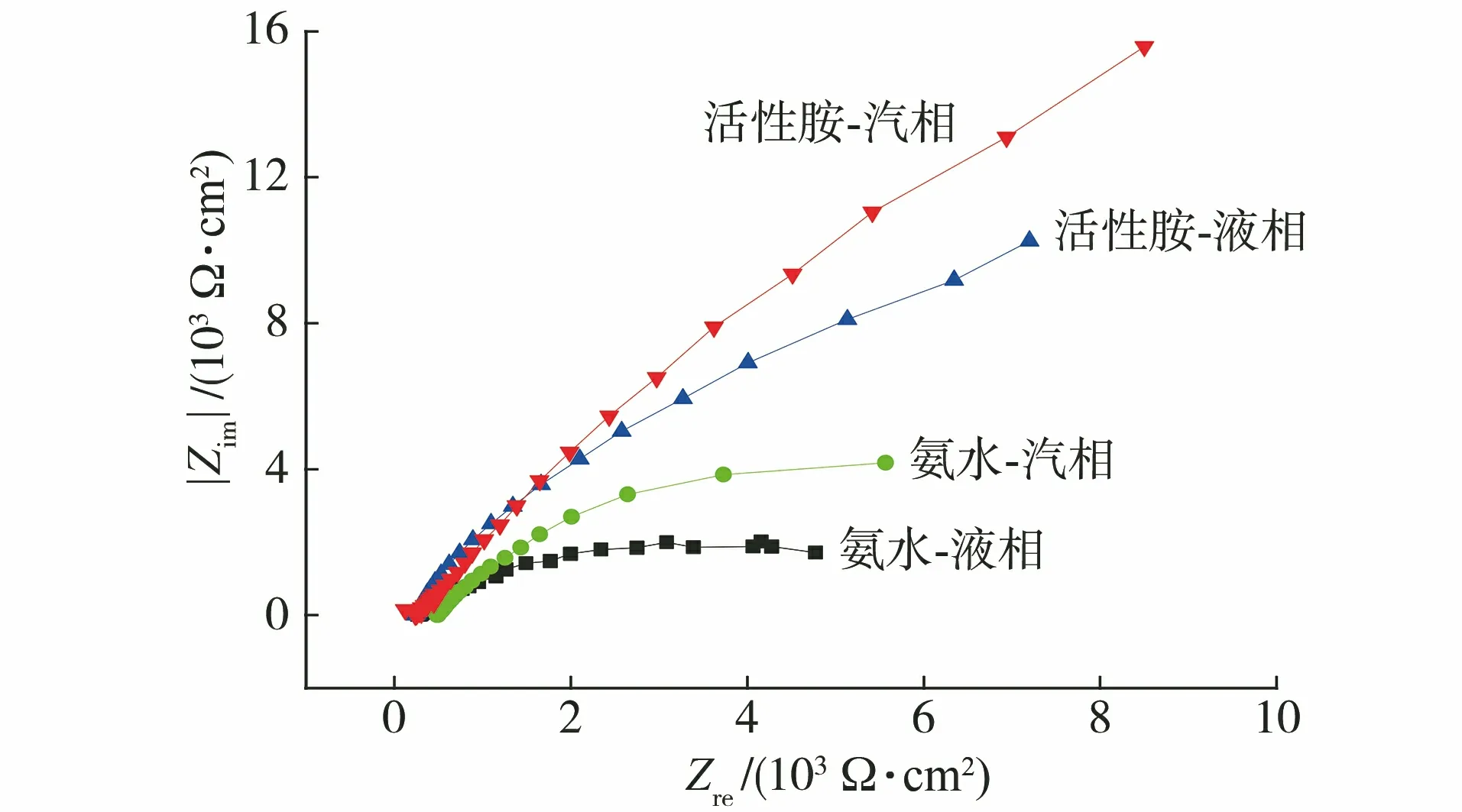

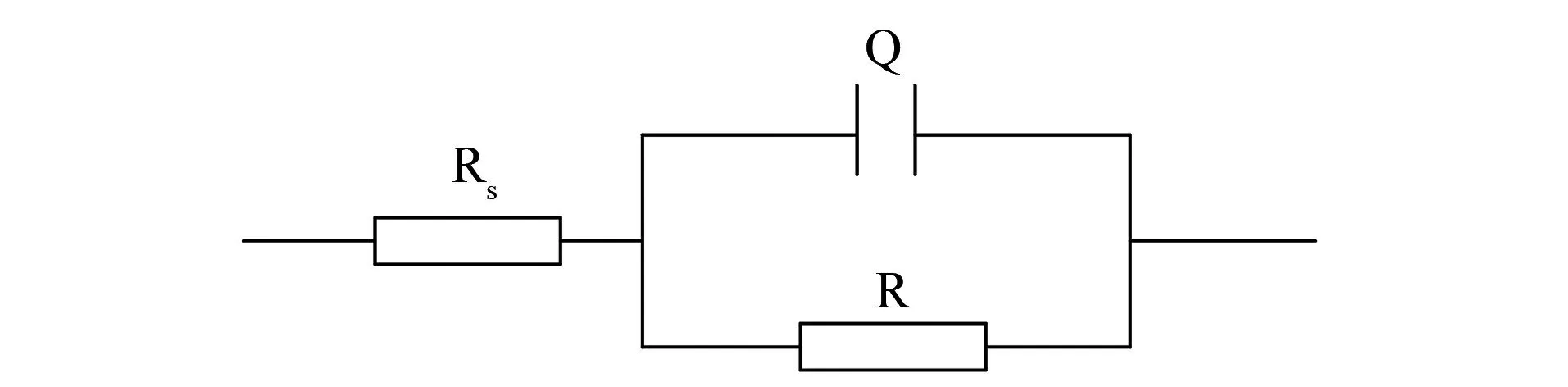

图3为20号锅炉钢在不同测试液中的电化学阻抗谱图。图4为电化学阻抗谱等效电路拟合图,其中Rs、R、Q分别表示溶液电阻、电荷转移电阻(膜电阻)、常相位角元件。表2为电化学阻抗谱的相关电化学参数拟合结果。

表2 电化学阻抗谱的拟合结果

图3 试样在不同试验溶液中的电化学阻抗谱Fig.3 EIS of samples in different test solutions

图4 电化学阻抗谱的等效电路图Fig.4 Equivalent circuit diagram of EIS

由图3和表2可知,当氨水作为碱化剂时,试样在液相、汽相中金属膜电阻(R)均较小。尤其是在液相中,金属膜电阻小于溶液电阻(Rs),说明溶液/金属膜的扩散过程受到控制,即金属在碱性环境中具有一定的耐蚀性,该耐蚀性主要来源于碱性环境本身,而脱离该碱性环境后,对金属基体不具有保护作用。而当活性胺作为碱化剂时,金属膜电阻远大于溶液电阻,说明金属膜/基体的传质过程受到抑制,即金属表面形成了一层钝化膜,且膜电容(用常相角元件Q表示)Y0小,n值接近1,说明该钝化膜均匀且致密。因此,即使脱离了碱性环境,试样仍具有较好的耐蚀性。

2.3 宏观形貌及AFM分析结果

由图5可见:采用氨水作为碱化剂,试样在液相、汽相中腐蚀后,表面均出现氧腐蚀,汽相中试片的腐蚀程度相对较小。采用活性胺作为碱化剂,试样在液相、汽相中腐蚀后,表面较光滑,表面形成了较致密的钝化膜。

图5 试样在不同试验环境中腐蚀后的表面宏观形貌Fig.5 Macro morphology on the surface of the sample after corrosion in different experimental environments: (a) ammonia-liquid phase; (b) ammonia-vapor phase;(c) active amine-liquid phase, (d) active amine-vapor phase

由图6可见:采用氨水作为碱化剂,试样在液相、汽相中腐蚀后,表面均存在大量凸起,主要原因为试样表面未形成致密的钝化膜,产生了腐蚀产物。在氨水溶液中,试样表面会形成Fe3O4膜层,该膜层较疏松,在流动的水中易脱落。

图6 试样在不同试验环境中腐蚀后的表面AFM分析结果Fig.6 Surface AFM analysis results of samples after corrosion in different test environments:(a) ammonia-liquid phase;(b) ammonia-vapor phase; (c) amine-liquid phase and (d) amine-vapor phase

采用活性胺作为碱化剂,试样在液相、汽相中腐蚀后,表面相对平整光滑,腐蚀产物较少。尤其是汽相中腐蚀后,表面钝化膜致密均一,基本无腐蚀产物。在活性胺溶液中,活性胺分子中含有的活性基团与金属铁基体会发生键合作用,金属表面可形成一层稳定、致密的γ-FeOOH钝化膜[6],抑制金属基体中Fe2+的溶出。

3 活性胺的工业应用效果

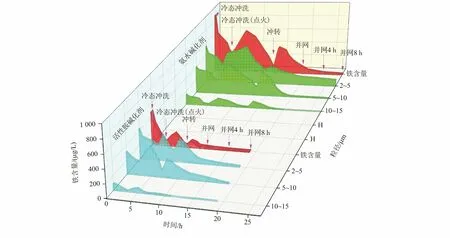

某600 MW亚临界直接空冷发电机组,两次停机分别采用氨水、活性胺作为碱化剂,并采用“碱化烘干法”进行停机保养。停机保护效果可通过机组再次启动时,水汽系统中铁含量[7]及腐蚀产物粒径分布进行表征,这两者具有一定的相关性[8]。再次启机时,分别对启机过程中,冷、热态冲洗阶段炉水,以及冲转、并网、并网4 h及并网 8 h阶段凝结水中铁含量及粒径分布进行统计分析,见图7。

图7 机组启动过程中各阶段水汽系统铁含量及粒径分布Fig.7 Iron content and particle size distribution of water vapor system in each stage during unit start-up

由图7可知,采用活性胺、氨水作为碱化剂进行碱化烘干法停机保养,再次启机过程中,冷、热态冲洗阶段,炉水中颗粒物粒径主要为2~10 μm,粒径为10~15 μm的颗粒物都相对较少;而采用活性胺作为碱化剂,炉水中铁含量相对较小,表明机组停运期间,活性胺对低压给水段及锅炉本体的保护效果相对更好。

冲转阶段,凝结水中颗粒物粒径主要为2~10 μm。采用活性胺时,凝结水中粒径为2~5 μm的颗粒物占比较多,粒径为10~15μm的颗粒物几乎为零;采用氨水时,凝结水中粒径为5~10 μm的颗粒物占比较多,且粒径为10~15 μm的颗粒物数量较采用活性胺时的明显增多。大粒径颗粒物越多说明停运过程中腐蚀越严重。因此采用活性胺作为碱化剂的停机保养效果优于氨水。

与氨水相比,采用活性胺作为碱化剂,凝结水中铁含量更少,这是因为活性胺作为碱化剂在空冷岛汽相、液相中的含量相对均匀。冲转阶段凝结水铁含量小,表明机组停运期间空冷岛汽相、液相均未发生明显腐蚀,且腐蚀产物少。

采用活性胺、氨水作为碱化剂停机保养时,机组启动过程自冷态冲洗至并网8 h历时分别为19 h和27 h。即采用活性胺作为碱化剂,机组启动过程中,水汽系统水质可在更短时间内达到正常的运行标准,即机组停运期间水汽系统腐蚀小,防护效果好。

4 结 论

采用活性胺作为碱化剂进行停机保养,水汽系统汽相、液相均可维持高pH。汽、液两相中试样表面均可形成致密均一的钝化膜,膜电阻大,且表面光滑,试样的耐蚀性大幅提高。实际应用结果表明,采用活性胺作为碱化剂,机组停运检修后,再次启动过程中,水汽系统腐蚀产物少且粒径小,机组启动历时短。采用活性胺作为碱化剂进行停机保养的防护效果优于氨水。