套管滑套出液口部位断裂原因

晏 健, 宫娜娜, 王伟鹏

(1.川庆钻控工程有取公司 长庆井下技术作业公司, 咸阳 712000;2.低渗透油气田勘探开发国家工程实验室, 咸阳 712000)

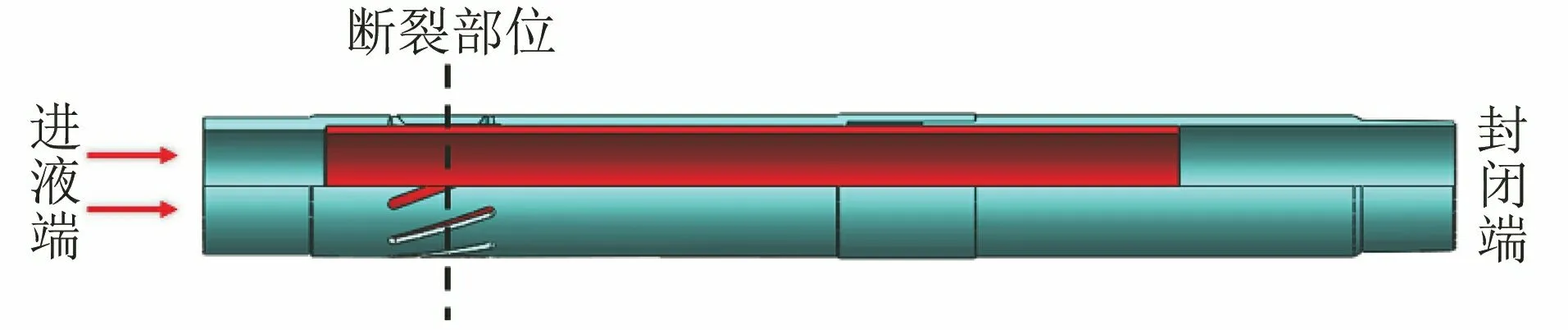

相比于常规压裂工艺,套管滑套压裂技术能够满足大排量、大通径、多段改造的要求,已成为非常规油气藏开发增产的有效技术手段,因此,套管滑套工具的质量直接影响压裂施工的进程。某套管滑套的材料为42CrMo钢,热处理工艺为淬火+高温回火,零部件表面采用渗氮工艺处理。对套管滑套进行出厂前整体工具强度和密封性能检测,将套管滑套进液端连接试压泵,封闭端采用试压堵头进行密封,利用试压泵对套管滑套进液端泵注压力,介质为水,目标检测压力为50 MPa,在压力升至28.6 MPa时,套管滑套出液口部位突然发生断裂,断裂部位如图1所示。在整体密封性检测时,套管滑套内部承受高压,出液口部位断裂之前未发现渗漏,为查明该套管滑套断裂的原因,笔者进行了一系列理化检验,以避免该类问题再次发生。

图1 套管滑套断裂部位示意

1 理化检验

1.1 宏观观察

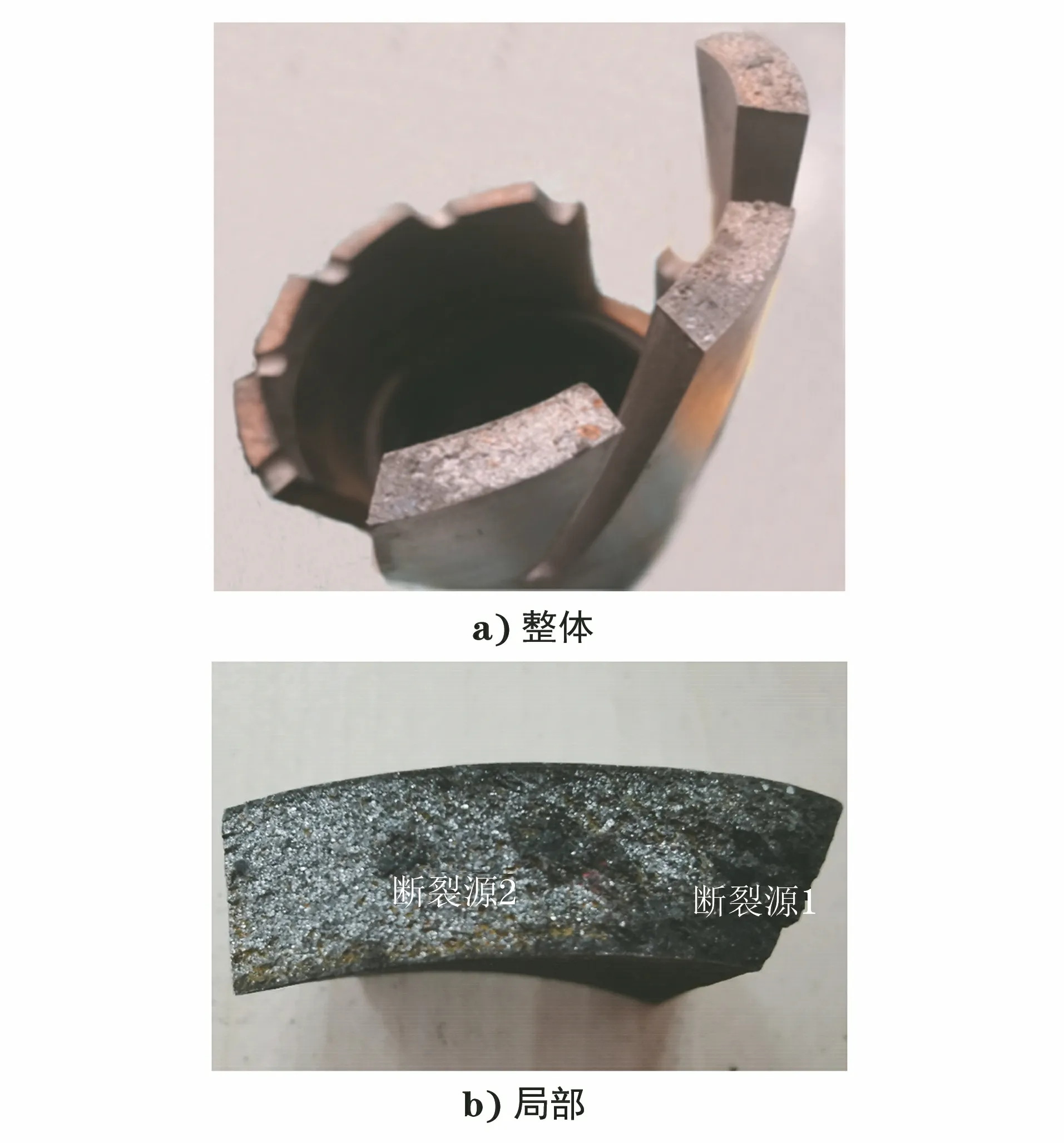

套管滑套断口的宏观形貌如图2所示。由图2可知:断裂位置为出液口部位,其壁厚约为8.8~9.1 mm,外径约为132 mm,内径约为115 mm;断口主要由断裂源1和断裂源2组成,断口整体较为平整、洁净,且呈亮金属色,断面较为粗糙,整体未见塑性变形,断面方向基本与轴向垂直[1-2],裂纹从套管滑套出液口部位椭圆孔的长轴端点处向外扩展,呈一次性脆性断裂特征。

图2 套管滑套断口的宏观形貌

1.2 化学成分分析

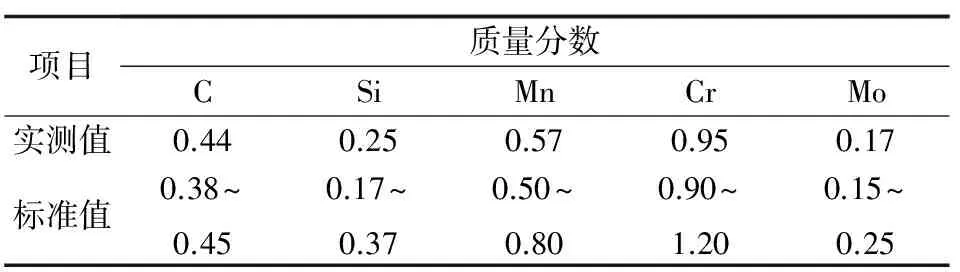

在断裂套管滑套上取样,根据GB/T 4336—2016 《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》[3-4],采用直读光谱仪对试样进行化学成分分析,结果如表1所示。由表1可知:该套管滑套的化学成分满足GB/T 3077—2015 《合金结构钢》对42CrMo钢的要求。

表1 套管滑套的化学成分分析结果 %

1.3 扫描电镜(SEM)分析

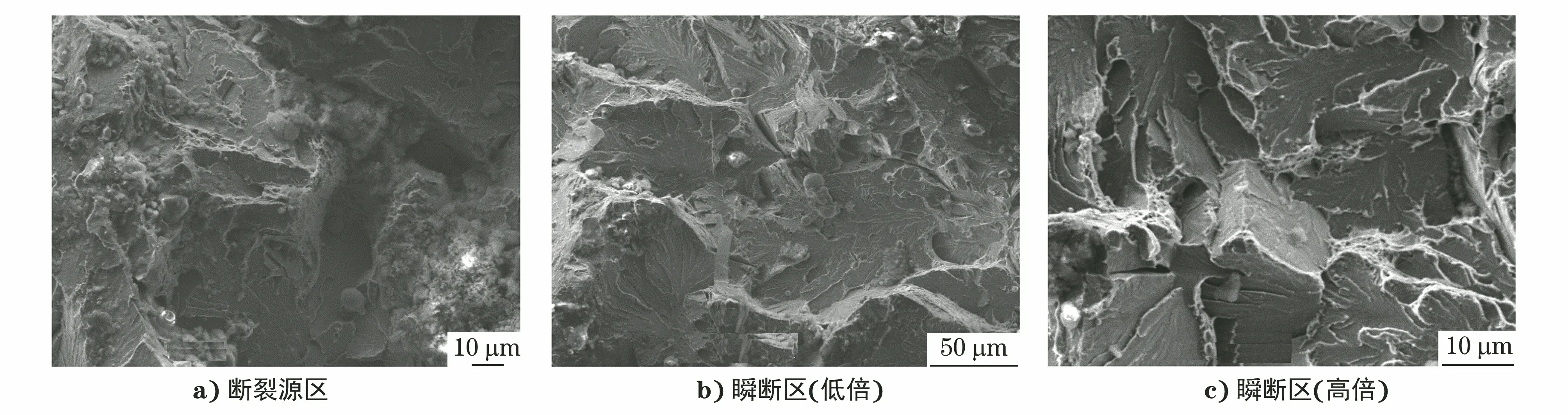

在断口处取样,采用扫描电镜对试样进行观察,结果如图3所示。由图3可知:套管滑套发生了脆性断裂,在外力作用下,裂纹由断裂源向外延伸,裂纹由小裂纹扩展为大裂纹,瞬断区可观察到河流状花样,并伴有撕裂棱和凹陷,呈准解理断裂特征[5-7]。

图3 套管滑套断口的SEM形貌

1.4 硬度测试

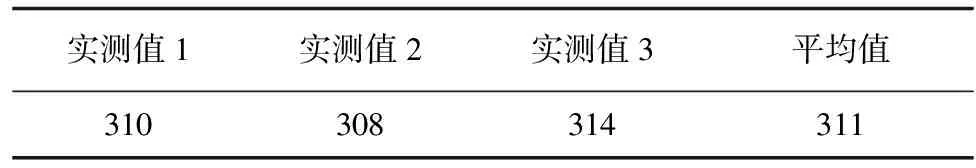

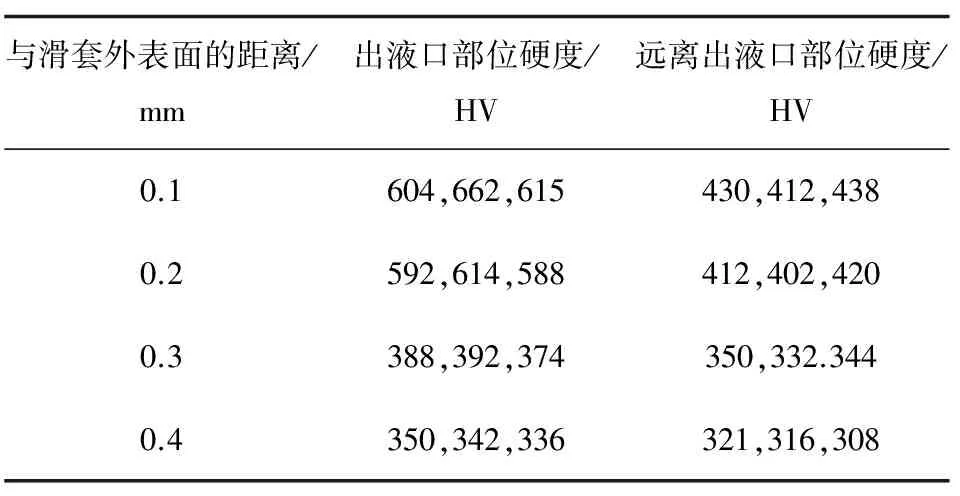

在套管滑套出液口部位截取试样,根据GB/T 4340.1—2009 《金属材料 维氏硬度试验 第1部分:试验方法》,采用显微维氏硬度计对试样进行硬度测试,结果如表2所示。

表2 套管滑套出液口部位基体硬度 HV

根据GB/T 11354—2005 《钢铁零件渗氮层深度测定和金相组织检验》,从试样表面至比基体维氏硬度高50 HV处的垂直距离为渗氮层深度。因此,从试样表面至硬度为361 HV处的距离即为套管滑套的渗氮层深度[8],测试结果如表3所示。由表3可知:套管滑套出液口部位试样渗氮层硬度最高为627 HV,远离套管滑套出液口部位的渗氮层硬度最高为427 HV,出液口部位的渗氮层硬度比远离出液口部位的渗氮层硬度高200 HV;套管滑套出液口部位渗氮层深度约为0.3 mm,远离套管滑套出液口部位的渗氮层深度约为0.2 mm,出液口部位的渗氮层深度比远离出液口部位的渗氮层深度大约0.1 mm。

表3 套管滑套的渗氮层深度测试结果

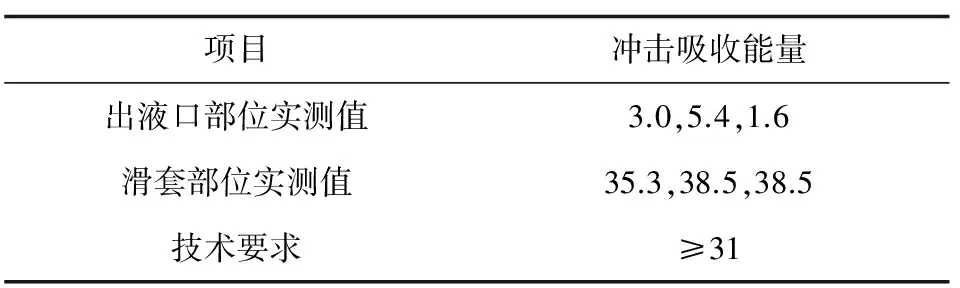

1.5 冲击性能测试

在套管滑套出液口部位及滑套部位取样,根据标准GB/T 229—2020 《金属材料 夏比摆锤冲击试验方法》进行纵向夏比V型缺口冲击试验[9],试样尺寸为5 mm×10 mm×55 mm(长度×宽度×高度),试验温度为20 ℃,试验结果如表4所示,该套管滑套出液口部位的冲击性能不符合产品技术要求。

表4 套管滑套的冲击性能测试结果 J

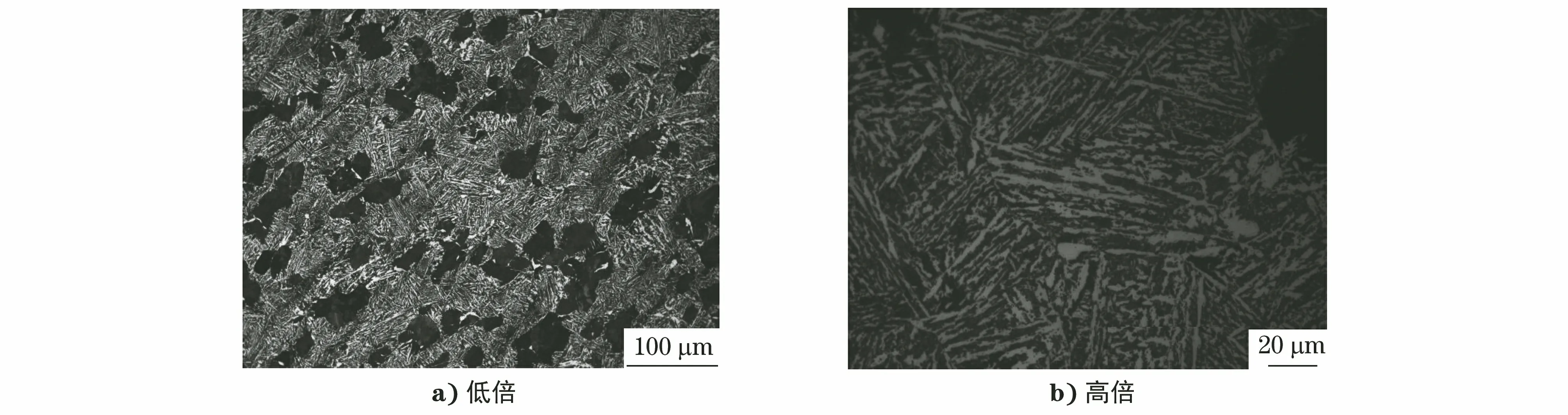

1.6 金相检验

依据GB/T 13298—2015 《金属显微组织检验方法》,在套管滑套出液口部位取样,对试样进行金相检验,结果如图4所示。由图4可知:出液口部位的组织为索氏体+珠光体,且索氏体中含有块状铁素体。该组织不符合42CrMo钢淬火后高温回火的组织要求。热处理工艺不当使套管滑套的冲击韧性显著降低,导致套管滑套发生脆性断裂。

图4 套管滑套出液口部位的显微组织形貌

2 有限元分析

使用有限元分析软件对套管滑套出液口部位进行受力分析,模拟套管滑套进行整体工具强度和密封性能检测时的工况,结果如图5所示。由图5可知:套管滑套内部压力为28.6 MPa时,计算套管滑套出液口部位的局部最大应力为1 056.8 MPa,最大应力位于出液口部位椭圆形开孔的长轴端点处,远离出液口部位的应力急剧减小。该套管滑套出液口部位开有周向分布的椭圆形孔,在内压作用下,椭圆形孔处出现应力明显增大的现象,即产生应力集中。

图5 套管滑套出液口部位有限元分析结果

3 综合分析

由套管滑套出液口部位的宏观形貌和微观形貌可知,断口整体较为平整,整体未见塑性变形,断裂源区并未发现明显的疲劳形貌,瞬断区可见放射状河流花样,并伴有撕裂棱和凹陷,呈准解理断裂特征。该套管滑套的化学成分符合标准要求,断裂位置附近与远离断口处的渗氮层硬度存在一定的差异[10]。套管滑套出液口部位的冲击性能明显低于其他部位,且不符合产品的技术要求。

套管滑套出液口部位设计有多个不连续的缺口,缺口处存在明显的应力集中,进而导致缺口附近的应力分布不均匀,产生了缺口效应。缺口处产生应力集中,引起三向应力状态,使材料脆化,由应力集中转变为应变集中,使缺口附近的应变速率增加,同时表面渗氮导致套管滑套出液口部位的缺口敏感性增大。

42CrMo钢经淬火+高温回火调质处理后,其组织应为均匀的回火索氏体[11],而金相检验结果表明,套管滑套出液口部位的组织为索氏体+珠光体,且索氏体中含有块状铁素体,该组织不满足产品的技术要求。组织异常导致材料的力学性能变差,断裂韧度大幅度降低,出液口部位存在应力集中,在受到内部液体压力的作用下,该部位萌生裂纹,最终导致套管滑套发生断裂。

4 结论及建议

套管滑套出液口部位在外力作用下发生了一次性脆性断裂。套管滑套出液口部位存在明显的应力集中,产生了缺口效应。热处理工艺不当导致材料的断裂韧度显著降低,最终导致套管滑套出液口部位发生断裂。

建议对套管滑套出液口部位的结构进行优化,减少应力集中,同时加强对钢材热处理过程的质量监控,提高套管滑套材料的强度和韧性。