多次调质对C110钢组织和摩擦磨损行为的影响

赵映辉, 孙群峰, 刘 超, 刘安民

(1.衡阳华菱钢管有限公司, 衡阳 421001; 2.东北大学 材料科学与工程学院, 沈阳 110819; 3.湖南工学院, 衡阳 421002)

随着工业经济的发展,陆地金属矿产资源日益枯竭,深海采矿作为未来资源发展的重要方向,得到了国内外的广泛关注。近年来,深海采矿技术中采矿车设计、泵体研究等方面快速发展。扬矿管是深海采矿系统的重要组成部分,其长期在海洋环境下工作,受到风、波、流等复杂应力的作用,因此要求其材料具有优异的抗疲劳性能、耐海水腐蚀性能和力学性能等[1-3]。C110钢具有高强度、耐腐蚀的优越特性,是深海采矿扬矿管的选用材料之一[4-5]。

深海采矿扬矿管主要输送海水、矿石和泥沙的固液混合物,管内壁与矿石、泥沙等不断发生碰撞,对其表面耐磨性有较高的要求。近年来,国内外专家学者对套管钢、管线钢的摩擦磨损行为进行了一系列研究。田昊等[6]研究了轧制工艺对管线钢耐磨性能的影响,姜金星等[7]研究了C、Cr、Mo等元素对X70管线钢耐磨性能的影响,张季惠等[8]对X80管线钢的干式摩擦磨损行为进行了初步探讨,OKONKWO等[9]对X42管线钢的冲蚀磨损行为进行了研究。这些研究主要集中在X70、X80等低钢级管线钢,对以C110钢为代表的高钢级套管钢、管线钢摩擦磨损行为的研究尚处在起步阶段,对于提升高钢级套管钢、管线钢耐磨性方面的研究很少。相关研究表明[10-12],多次调质可以降低残余奥氏体含量,获得细小的等轴晶粒和细化组织,在不降低材料塑性的情况下提升材料的硬度和低温力学性能。

笔者以C110钢为研究对象,对其进行不同循环次数的调质处理,然后研究C110钢的显微组织、表面硬度和摩擦磨损行为,分析多次调质处理工艺下C110钢组织和耐磨性能演变的机制,获得了最佳的热处理工艺。

1 试验材料与方法

1.1 试验材料

试验所用材料为笔者公司生产的C110级热轧无缝钢管,钢管外径为273 mm,壁厚为12.57 mm,其化学成分如表1所示。

表1 试验用C110钢的化学成分 %

1.2 试验方法

从C110钢管上截取4个长度为300 mm、宽度为100 mm的试样,分别编号为试样1~4。在箱式电阻炉中对试样进行调质处理,调质工艺曲线如图1所示。固溶温度为930 ℃,保温时间为30 min,水淬至室温,回火温度为710 ℃,保温时间为90 min,再空冷到室温。将试样1~4分别按该调质处理工艺制度进行1~4次循环处理。

图1 C110钢调质处理工艺曲线

采用线切割方法截取金相试样,将试样进行磨制、抛光、腐蚀处理,然后用光学显微镜和扫描电子显微镜(SEM)对其微观形貌进行观察。

采用数显显微硬度计测试试样的洛氏硬度,载荷为1 470 N,载荷时间为5 s,每个试样取5个点进行测试,以获得其硬度平均值。

在摩擦磨损试验机上进行试验,采用球-盘摩擦方式。将试样加工成尺寸为30 mm×8 mm(直径×厚度)的圆盘,用砂纸预磨试样端面,使用超声波清洗试样,采用冷风充分干燥试样,使用分析天平称量试样的质量。摩擦磨损试验载荷为25 N,磨球为钨钢球,滑动速率为100 mm/s,试验结束后,超声清洗试样并烘干,称量试样的质量,并观察其表面形貌。

2 试验结果

2.1 金相检验

试样1~4的显微组织形貌如图2所示。由图2可知:经过调质处理后,C110钢的组织均为典型的回火索氏体,没有大尺寸的夹杂物或析出相;试样1的晶粒尺寸较大,且大小不一,析出大量的第二相,主要分布在晶界边缘和铁素体板条之间,板条形状明显;试样2的晶粒明显细化,组织细小而均匀,板条发生解体,存在较多细小的等轴晶粒组织,但仍有部分残余的马氏体板条,第二相主要分布在残余马氏体板条边界和等轴晶粒边缘部位;随着调质次数进一步增加,试样3和试样4的组织进一步细化,晶粒细化效果与试样2相差不大,试样3和试样4原有的板条组织完全消失,基体组织为等轴晶粒,第二相均匀分布在整个基体中。

图2 试样1~4的显微组织形貌

2.2 SEM分析

试样1~4的SEM形貌如图3所示。由图3可知:试样1~4组织中深色部分均为基体α-Fe相,浅色部分均为第二相,且试样1~4中均不存在大尺寸第二相夹杂,而是在基体中分布着一系列小而弥散的第二相;试样1的第二相尺寸细小,且明显沿板条分布;试样2的第二相尺寸明显增大,数量有所减少,第二相主要分布在新形成的等轴晶粒边缘和未分解的原马氏体板条边缘处,少量第二相分布在等轴晶粒内部;试样3和试样4的组织相似,均由大量尺寸细小的等轴晶粒组成,原有的马氏体板条已完全消失,第二相分布较为均匀,在晶界和晶内均有分布,晶界处略多于晶内,第二相开始聚集、长大。

2.3 硬度测试

试样1~4的硬度变化曲线如图4所示。由图4可知:随着调质次数的增加,试样的硬度呈先升高后降低的趋势;试样2的硬度最高,为24.3 HRC,试样4的硬度最低,为20.4 HRC。

2.4 摩擦磨损试验

经摩擦磨损试验后试样1~4的失重变化曲线如图5所示。由图5可知:随着调质次数的增加,试样的质量呈先减小后增大的趋势,试样2的耐磨性最好,其失重1.5 mg,略低于试样1的失重;当调质次数进一步增加时,试样3和试样4的耐磨性显著变差,试样3和试样4分别失重2.4,2.7 mg。

图5 试样1~4的失重变化曲线

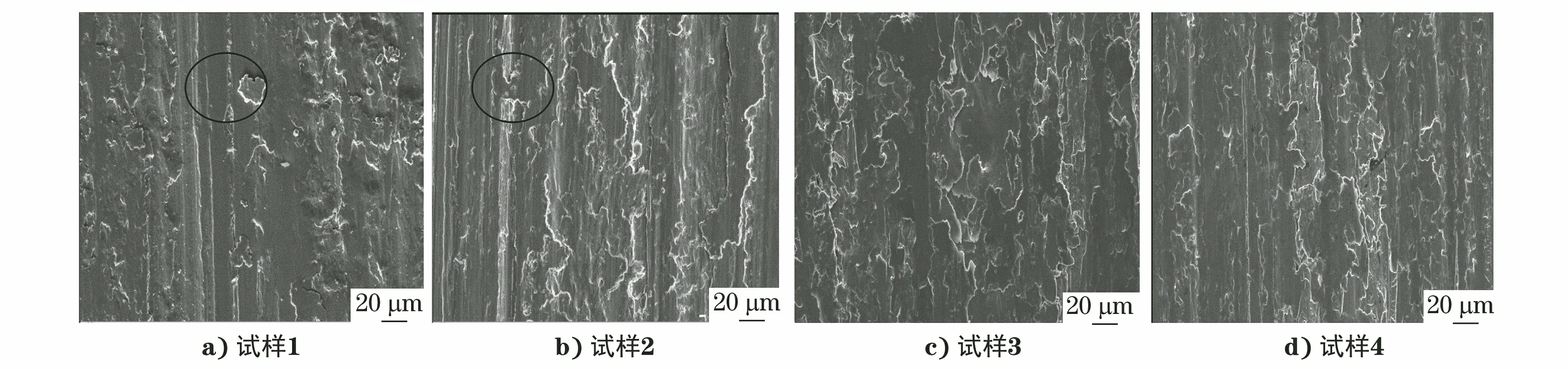

经摩擦磨损试验后试样1~4的SEM形貌如图6所示。由图6可知:试样1和试样2的磨损面上均可见沿磨损方向平行分布的犁槽,且磨损面上均有少量疲劳裂纹和小型凹坑,分布在犁槽末端,数量较少,所占面积较小;试样3和试样4的磨损面上均未见明显的犁槽,磨损面上均有大量的疲劳裂纹和剥落凹坑,凹坑尺寸显著增大,所占面积较大。说明试样1和试样2主要发生了磨粒磨损,硬度较高的第二相颗粒被压入基体,与基体产生相对滑动,对材料切削的同时使材料发生微观塑性变形。随着第二相颗粒的移动,材料不断堆积,或者是遇到另外的第二相硬质颗粒,阻力变大,第二相颗粒周围的材料反复发生塑性变形,产生微裂纹,最终因为疲劳而脱落,形成凹坑。试样3和试样4主要发生了疲劳磨损,其第二相尺寸较大,不易与基体产生相对滑动,第二相颗粒附近应力集中,材料产生裂纹并最终发生片状剥落。

图6 经摩擦磨损试验后试样1~4的SEM形貌

3 综合分析

C110钢经第1次调质后,基体中析出碳化物,并聚集呈球粒状,弥散分布在晶内和晶界处,与α-Fe固溶体形成回火索氏体。C110钢经第2次调质后,在淬火加热过程中,第1次调质析出的细小颗粒状碳化物为第二相质点,可以阻碍晶界的迁移长大,促进晶粒细化。此外,淬火冷却过程中会发生形核和核心长大,细小颗粒状碳化物可以作为形核核心,进行形核和核心长大,在原始晶粒中形成多个细小的晶粒,晶粒得到细化。C110钢经第3次和第4次调质后,由于晶粒本身尺寸较小,第二相质点阻碍晶界迁移长大的效果不明显,晶粒细化效果也变得不明显。另一方面,随着调质次数的增加,总回火时间显著延长,材料长期处于高温下,随着温度的升高,不稳定、曲率半径较小的渗碳体重熔于α-Fe固溶体,而较稳定、曲率半径较大的渗碳体进一步长大,在第二相总量基本不变的情况下,第二相的数量减少而单个颗粒尺寸增大。

材料硬度受晶粒尺寸的影响,晶粒尺寸越大,材料的硬度越低,调质次数越多,晶粒细化导致的硬度强化效果越明显。另一方面,随着调质次数的增加,产生粗化现象的第二相颗粒数量减少,颗粒尺寸增大,第二相强化效果减弱,导致材料的硬度下降,在两者的共同作用下,材料发生硬度先升高后降低的现象。

试样1和试样2的第二相尺寸较小,主要发生了磨粒磨损,硬度较高的第二相颗粒被压入基体,与基体产生相对滑动,使材料产生应力集中,最终材料因疲劳而发生脱落。随着调质次数的增加,试样第二相尺寸较大,不易滑动,第二相颗粒附近存在应力集中,最终导致材料发生片状剥落,且剥落的片层较大。因此随着C110钢调质次数不同,试样的耐磨性有明显差异。

综上所述,随着调质次数增加,C110钢晶粒细化,但是细化效果越来越不明显,材料的第二相粗化,数量减少,颗粒尺寸增大,C110钢经二次调质处理后,试样的晶粒尺寸较小,第二相弥散分布,尺寸细小,材料的硬度最高、耐磨性能最好。

4 结论

(1) 经不同次数的调质处理后,C110钢均获得了回火索氏体,随着调质次数的增加,C110钢晶粒细化,第二相出现粗化现象,数量减少,颗粒尺寸增大。

(2) 经不同次数的调质处理后,C110钢硬度受到细晶强化和第二相强化的共同影响,随着调质次数的增加,C110钢的硬度先升高后降低。C110钢的耐磨性能受到强度的影响显著,当材料的第二相尺寸较小时,材料主要发生磨粒磨损,偶尔会发生小尺寸的疲劳剥落;当第二相尺寸较大时,材料主要发生较大尺寸的疲劳剥落磨损。

(3) 经二次调质处理后,C110钢的晶粒较为细小,第二相的粗化现象不明显,材料的硬度最高、耐磨性能最好。