捞油作业钢丝绳断裂原因

王小鹏, 周宇平, 郭 立, 李翠平, 陈玉生

(1.中国石油长庆油田分公司 第七采油厂, 西安 710200;2.中国石油长庆油田分公司 第一采油厂, 延安 716000;3.陕西弘大众为石油科技有限公司, 西安 710075)

油气是国内能源的重要组成部分。实施捞油的生产管理模式,可以合理控制捞油周期,降低油田的生产成本,达到预期的生产效率[1-3]。捞油作业是利用钢丝绳将捞油抽子投在油井,在投入的过程中,投入速率与重力会对钢丝绳的工作状态产生影响[4-6]。钢丝绳断裂会使采油设备损坏,从而对整体采油工作造成影响[7-10]。

在捞油施工作业过程中,某采油厂捞油车钢丝绳突然断裂,严重影响了作业进度。笔者采用一系列理化检验方法,查明了钢丝绳断裂的原因,以避免该类问题再次发生。

1 理化检验

1.1 宏观观察

断裂钢丝绳的宏观形貌如图1所示。由图1可知:钢丝绳断裂位置为排绳器一侧缠绕线圈过渡区,即下一层绕线结束、上一层绕线开始区域,钢丝绳在该区域受挤推力最严重,排绳器挡板有明显钢丝绳压痕;6股捻制股的破断位置不在同一截面,股2与股6的破断位置接近,股1的破断位置在股3、股4、股5上方约30 cm处。

图1 断裂钢丝绳的宏观形貌

断裂钢丝股的宏观形貌如图2所示。由图2可知:断口处钢丝外表面可见磨损、挤压痕迹,呈马鞍形或菱形,这些痕迹分布在股外层钢丝断裂面根部和断口以外约10~200 mm位置;钢丝外表面可见纵向或螺旋状条纹,磨痕表面干净、无明显污染物,磨损伤痕呈点、面状分布;断裂面的大部分股外层钢丝断口剪切痕迹明显;少量股外层钢丝和大部分股内层钢丝断口可见明显颈缩形貌,且塑性变形明显。

图2 断裂钢丝股的宏观形貌

1.2 化学成分分析

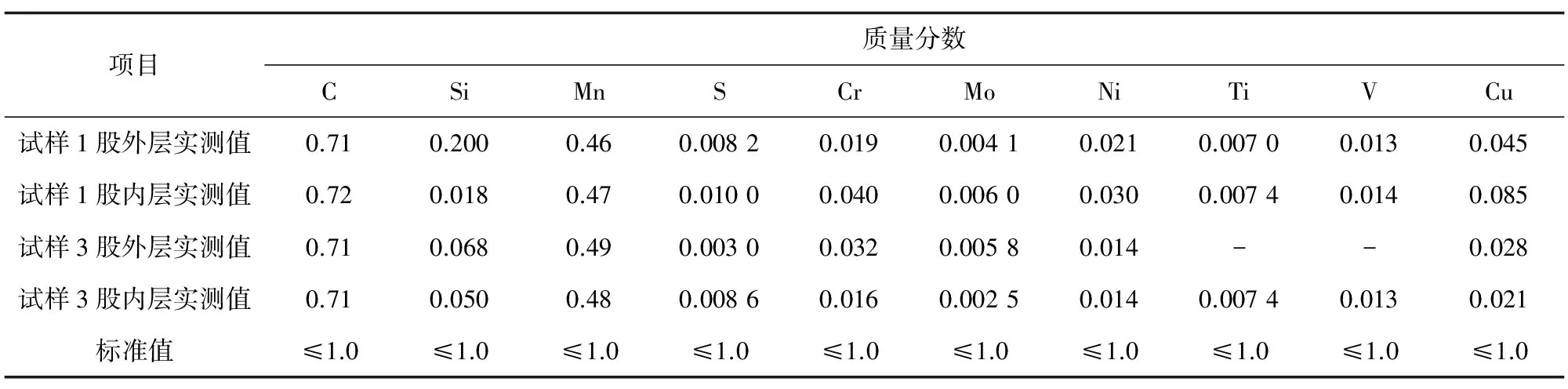

从井上部分取走4股长度约为1 m的断裂钢丝股,分别编号为试样1~4。在试样1和试样3的股外层和股内层分别取样,采用直读光谱仪对试样进行化学成分分析,结果如表1所示。由表1可知:股外层和股内层钢丝均为高碳钢,化学成分满足标准要求,且腐蚀元素S未超标。

表1 试样1和试样3的化学成分分析结果 %

1.3 金相检验

在试样1断口处和距离断口1 m处的股外层取样,对试样进行金相检验,结果如图3所示。由图3可知:股外层钢丝的组织为贝氏体+回火索氏体+少量铁素体,断口附近组织变形严重,变形方向与钢丝轴向夹角约为40°。

试样1的非金属夹杂物评定结果如表2所示。由表2可知:股外层钢丝的非金属夹杂物等级之和不大于1.5级,满足标准要求。

表2 试样1的非金属夹杂物评定结果 级

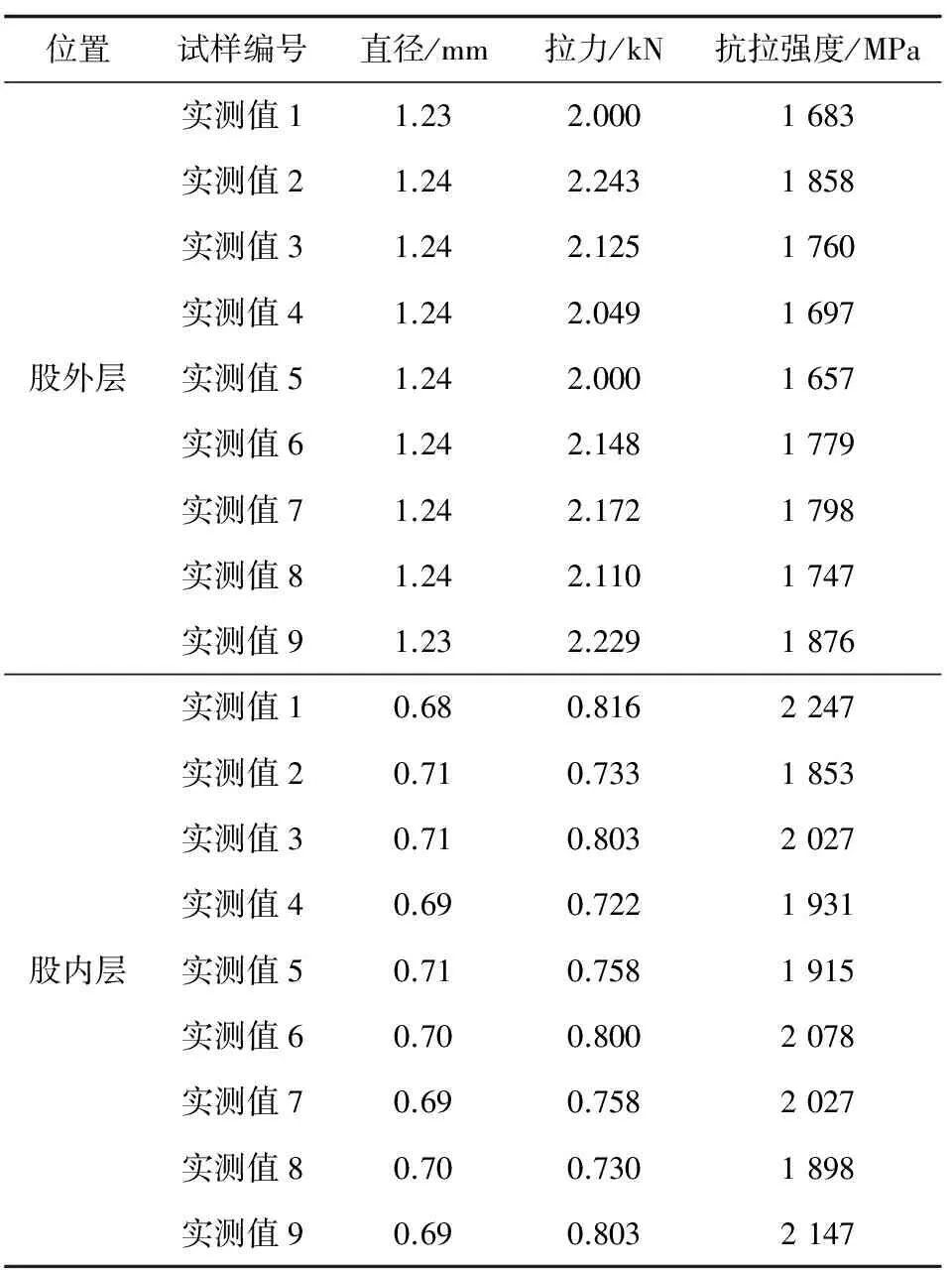

1.4 拉伸试验

对同批次未断裂的正常钢丝绳进行拉伸试验,截取钢丝绳长度约为0.5 m,采用材料试验机对试样进行拉伸试验,结果如表3所示。由表3可知:正常钢丝绳的抗拉强度满足标准要求,未出现质量问题。

表3 正常钢丝绳的拉伸试验结果

1.5 整绳破断拉力试验

对同批次未断裂的正常钢丝绳进行整绳破断拉力试验。在盘尾完好段截取长度为1.5 m的整绳试样,对绳头进行灌铅处理,其直径和捻距的测量结果如表4所示,整绳破断拉力试验结果如表5所示,由表4,5可知:钢丝绳的尺寸和破断拉力试验结果均符合标准要求,且与生产厂质量证明书提供数据相符,破断位置为钢丝绳一侧绳头与铅头过渡段。

表4 正常钢丝绳直径和捻距测量结果

表5 正常钢丝绳的整绳破断拉力试验结果

1.6 扫描电镜(SEM)分析

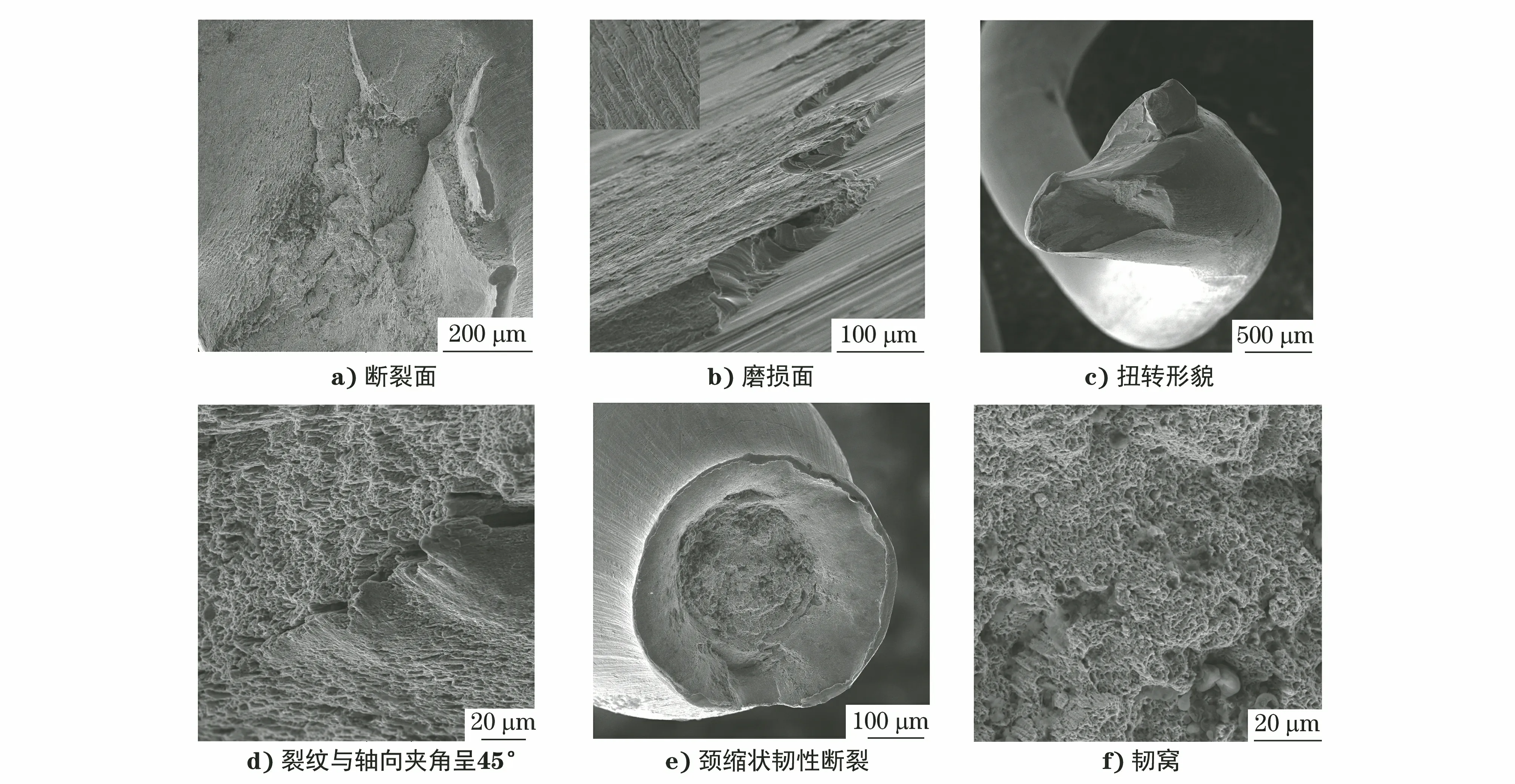

在断裂钢丝绳断口处截取试样,采用扫描电子显微镜对试样进行观察,结果如图4所示。由图4可知:股外层钢丝断裂面四周有明显的磨损痕迹,呈塑性断裂典型形貌特征;磨损面呈明显剪切形貌特征,磨损面与断裂面连接处裂纹集中分布,未见典型韧窝形貌,局部区域可见鱼鳞状形貌;部分钢丝断裂面呈扭转疲劳断裂特征,断裂面裂纹与轴向的夹角呈45°;股内层钢丝断面呈颈缩状韧性断裂特征,可见大量韧窝。

图4 断裂钢丝绳的SEM形貌

2 综合分析

2.1 钢丝绳缠绕过程中的挤推力形成表面损伤

在钢丝绳的收放过程中,局部受到过大挤推力,使钢丝绳与排绳器挡板、钢丝绳与钢丝绳、钢丝绳与导轮钢槽之间不断摩擦挤压,形成表面损伤。提升钢丝绳的排绳器具有一定的宽度,因此钢丝绳在缠绕时存在内外偏角,在形成绳槽间隙之前,与导向钢丝绳提前发生接触,两者之间作用力受到卷筒直径、钢丝绳偏折角、缠绕过程中的位置角以及提升机的内外偏角等因素的影响。在圈间过渡区缠绕时,钢丝绳从底层一侧缠绕到另外一侧, 上下层两根钢丝绳呈“X”型交叉接触,同时受到排绳器挡板挤压。

根据现场调研可知,捞油车卷筒到导轮距离短、收卷偏角大,当绳子排列到两侧时,受到的挤推力明显大于中间位置,在使用过程中,钢丝绳猛提、急拉,且捞油车急刹车,造成钢丝绳产生偏磨、压扁和压溃等现象。

钢丝绳与机械零件之间存在挤压力和摩擦力,使钢丝发生磨损,钢丝轴向上产生马鞍形及菱形压痕,这些压痕主要集中在股外层,裂纹易在压痕处萌生。

2.2 钢丝间接触导致裂纹扩展

由宏观观察结果可知:钢丝绳破断时绳体受力不均匀,断裂首先发生于某一点,然后在持续的拉伸-扭转载荷作用下迅速扩展,最终导致钢丝绳6股钢丝全部断裂。

在捞油作业过程中,钢丝绳内部的钢丝受到循环拉伸载荷的作用,产生了微米级的相对位错移动,钢丝间的接触载荷会使钢丝产生微动摩擦磨损,降低了钢丝绳的使用性能。该钢丝绳为非抗旋转钢丝绳,当钢丝绳受到接触载荷时,在螺旋力的作用下,各股钢丝之间产生很大的挤压摩擦力。当钢丝绳在导轮及卷筒上进行反复弯曲运动时,钢丝绳表面因磨损而形成的微裂纹逐渐扩展,最终导致钢丝断裂。一旦钢丝绳中心出现首根断裂钢丝,钢丝绳心部将在循环弯曲的作用下出现钢丝集中断裂现象。

2.3 钢丝绳在深井提升时发生瞬时破坏

在深井提升系统中,井内使用的钢丝绳长度能够达到千米级别,随着钢丝绳长度的增加其自重也逐渐增大[11-13]。钢丝绳运行过程中,末端捞油抽子和绳子自重加载迫使钢丝绳产生了旋转力,提捞时与管壁、盘根反复摩擦导致其旋转加速,最终使钢丝绳发生捻距伸长破坏。捻距伸长后绳子整体结构变得松弛,在反复摩擦的作用下,钢丝绳中心股因刮擦而变得松弛。经过反复提捞作业后,钢丝出现移位、错位、断丝、绳芯挤出等问题。当进液面受到液面的冲击力作用时,载荷迅速减小,使钢丝绳转变为反方向旋转。当提抽出液面时,随着钢丝绳负重增加,其重新变为松捻方向旋转。这种周期性的旋转使钢丝绳始终受到弯曲-旋转的交变载荷作用。研究表明,钢丝绳在深井提升系统中受到纯拉伸载荷、松捻载荷和紧捻载荷的综合作用[14-17],其中松捻载荷作用对钢丝绳造成的破坏最为严重,因为其产生扭矩与钢丝绳的方向相反,改变了钢丝绳的内部结构,使其应力分布不均匀,进而产生应力集中,导致钢丝绳整体应力偏大。

综上所述,在反复加载、卸载时钢丝绳会不断地加捻、松捻,造成钢丝应力分布不均;松捻钢丝产生扭转应力,尤其是在靠近绳体固定端,即排绳器位置,其扭转应力叠加,最终造成钢丝绳断裂。

3 结论与建议

3.1 结论

钢丝绳在缠绕时受到挤推力的作用,钢丝表面产生磨损,局部钢丝形成初始裂纹,在扭转-拉伸载荷的作用下,钢丝绳松捻结构被破坏,裂纹不断萌生并扩展,最终排绳器一侧的钢丝绳发生断裂。

3.2 建议

(1) 加强钢丝绳日常维护保养,根据油脂消耗定期上油,定期检查钢丝绳是否有磨损、断丝、扭曲、结构伸长等问题,及时更换钢丝绳。

(2) 根据情况评估捞油车的收-放绳结构,改进导轮位置和卷筒结构,减小偏角和绕绳带来的挤推力;定期检查绳槽与绳体是否配合良好,检查排绳器运行是否正常,钢丝绳捻向与滚筒绳槽旋向是否匹配。

(3) 规范收-放绳操作,钢丝绳应在一定张力下紧密缠绕,避免外层钢丝绳收卷时发生跨层挤压和磨损,在抽吸遇卡时应立即减速或停止作业,释放载荷。

(4) 匀速提升和释放钢丝绳,避免钢丝绳受到反复冲击,防止产生的过量旋转累计到连接末端。