火电厂水冷壁管爆管原因

李 宇, 姜 勇, 巩建鸣

(1.南京工业大学 机械与动力工程学院, 南京 211816; 2.极端承压装备设计与制造重点实验室, 南京 211816)

水冷壁管主要用于吸收锅炉内高温烟气的热量。由于其数量多、服役工况恶劣,常常发生爆管事故,导致电厂停运[1-2]。目前,国内水冷壁管的常用材料为20G无缝钢,20G钢具有良好的塑性,在其发生失效时,能观察到明显的塑性变形,如鼓包、蠕胀以及喇叭口状外翻变形等[6-10]。在某些特定情况下,20G钢也会发生宏观脆性断裂,且在断口处看不到明显的塑性变形。钢管发生脆性断裂的原因为钢管内表面发生酸腐蚀或者碱腐蚀,导致钢管发生应力腐蚀开裂[11-17]。

某火电厂锅炉装置在1 a内连续发生5次水冷壁管爆管事故。该电厂所有锅炉的水冷壁管材料均为20G无缝钢。管内介质为锅炉水,工作温度约为320 ℃,工作压力约为13 MPa。笔者对失效钢管进行一系列理化检验,查明了其爆管原因,以避免该类事故再次发生。

1 理化检验

1.1 宏观观察

水冷壁管的爆管位置均位于迎风面,取3根爆裂水冷壁管,分别编号为试样1~3,其宏观形貌如图1所示。由图1可知:试样1发生开裂,钢管外表面仅见一条沿轴向贯穿壁厚的裂纹,裂纹周围无明显塑性变形,沿裂纹人工打开,可见开裂位置对应的内表面存在腐蚀凹坑,凹坑中附着有较厚的灰黑色及红褐色层状腐蚀产物;试样2开裂后发生鼓起,鼓起部分的长度约为150 mm,宽度约为50 mm,主裂纹位置未见明显变形,在鼓起的两端可见明显变形,将鼓起的部位人工打开,在断口位置可见黄褐色陈旧裂纹,且在靠近外表面处有宽度为1 mm的银灰色新鲜裂纹,说明在爆管前,该位置已经出现了裂纹,鼓起处钢管内表面有明显的腐蚀沟槽;试样3发生断裂,部分金属在管内高压水的作用下直接飞出,轴向裂纹内表面附近可见腐蚀沟槽。

图1 试样1~3的宏观形貌

1.2 化学成分分析

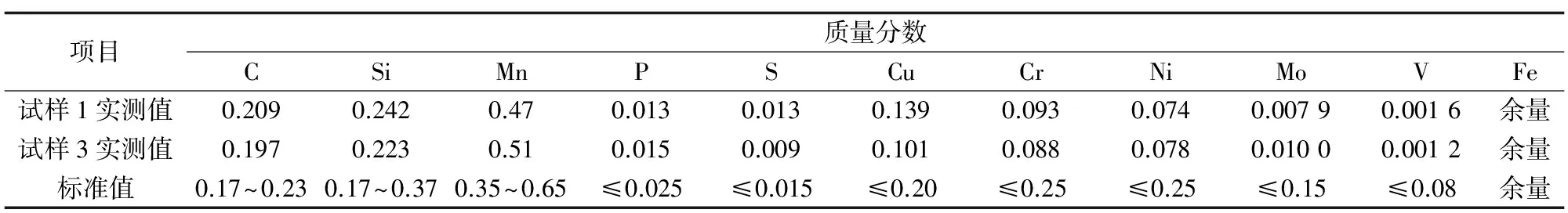

对试样1和试样3进行化学成分分析,结果如表1所示。由表1可知:试样1和试样3的化学成分均满足标准要求。

表1 试样1和试样3的化学成分分析结果 %

1.3 力学性能测试

在试样1和试样3所在水冷壁管的迎风面和背风面分别取常温(25 ℃)和高温(350 ℃)拉伸试样,按照GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 228.2—2015《金属材料 拉伸试验 第2部分:高温试验方法》对试样进行常温力学性能测试和高温力学性能测试,结果分别如表2,3所示。由表2,3可知:水冷壁管的常温力学性能和高温力学性能均满足标准要求。

表2 水冷壁管的常温力学性能测试结果

表3 水冷壁管的高温力学性能测试结果

1.4 腐蚀产物分析

分别对试样1和试样3的腐蚀产物进行能谱分析,结果如表4所示。由表4可知:试样1和试样3的腐蚀产物主要含有Fe和O元素,但试样1中的Na、P元素的质量分数高于试样3,试样3中还检测出了Cu元素。

表4 试样1和试样3腐蚀产物的能谱分析结果 %

分别对试样1和试样3的腐蚀产物进行X射线衍射(XRD)分析,结果如图2所示。由图2可知:试样1的腐蚀产物中含有铁的氧化物(Fe2O3和Fe3O4)、碳酸盐、硅酸盐、磷酸盐、铁酸盐和亚铁酸盐等物质;试样3的腐蚀产物中主要含有铁的氧化物(Fe2O3和Fe3O4)、碳酸盐水垢和少量Cu等物质。

图2 试样1和试样3腐蚀产物的XRD分析结果

1.5 扫描电镜(SEM)分析

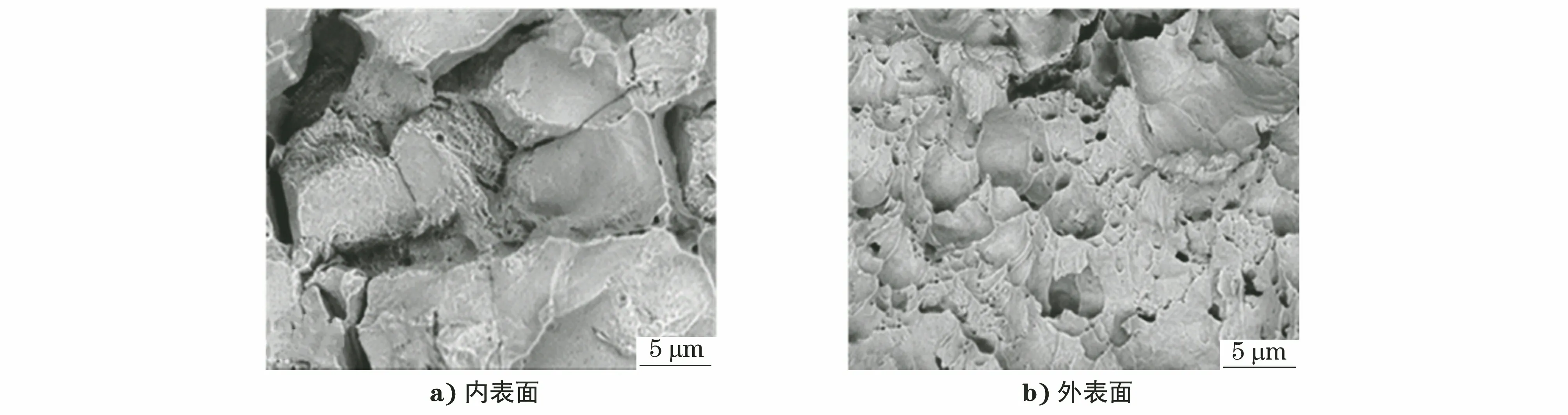

采用扫描电镜对试样1的断口进行观察,结果如图3所示。由图3可知:靠近内表面断口呈沿晶脆性断裂特征,且断裂晶界上可见明显的腐蚀产物;靠近外表面断口呈韧性断裂的韧窝特征。说明沿晶开裂起始于内表面,并向外表面扩展。

图3 试样1断口的SEM形貌

1.6 金相检验

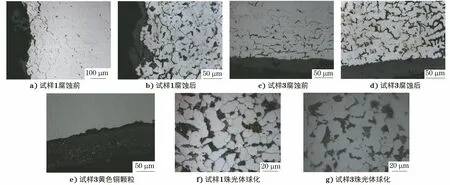

在试样1和试样3处取金相试样,其宏观形貌如图4所示。由图4可知:试样1开裂位置和试样3断裂位置均存在局部减薄,试样1减薄约1.1 mm,试样3减薄约2.8 mm,试样3腐蚀凹坑中可见另外一条明显由内表面向外表面扩展的裂纹。

图4 试样1和试样3金相试样的宏观形貌

试样1和试样3的金相检验结果如图5所示。由图5可知:在试样1腐蚀凹坑处和试样3断口处均可见网状裂纹,放大观察,可见其为沿晶微裂纹;试样3内表面的腐蚀产物中有黄色铜颗粒;试样1腐蚀凹坑位置靠近外表面的珠光体球化等级为2.5级,试样3腐蚀凹坑位置靠近外表面的珠光体球化等级为1.5级。

图5 试样1和试样3的金相检验结果

2 综合分析

2.1 酸引起的应力腐蚀开裂

为了防止碳钢在锅炉水中发生快速腐蚀,一般向锅炉水中添加碱性试剂,使锅炉水呈弱碱性。但在实际操作中,水冷壁管也会发生酸腐蚀。如炉水化学处理不当或凝汽器泄漏会导致CaCl2和MgCl2等酸性杂质进入炉水中,在水垢下发生浓缩、水解,使局部的H+浓度升高,最终发生垢下电化学腐蚀[18]。另外,酸泄漏、酸洗不当等也会引起酸腐蚀[19-20]。金属在酸性环境下发生腐蚀时,会产生大量氢原子,如果氢原子能够及时扩散到锅炉水中,并不会造成氢脆。但如果水冷壁管壁上有垢层或较厚的腐蚀产物,产生的氢原子就会被禁锢在附着层与金属管壁之间,导致氢原子扩散进入金属中。由于晶界位置的缺陷较多,为氢原子的扩散提供了通道,因此进入金属中的氢原子会向晶界聚集,引起沿晶开裂。氢原子还会与Fe3C反应生成甲烷,进而发生氢腐蚀。由于CH4分子比H2分子大得多,进一步加剧了沿晶裂纹的产生及扩展,造成局部位置的强度、塑性、韧性等急剧降低。因此酸腐蚀引起的水冷壁管应力腐蚀开裂不但表现为宏观脆断特征,还常伴随裂纹周围的脱碳现象。

该水冷壁管的腐蚀产物中未检测出Cl、N等可能引起酸腐蚀的元素,而检测出了较多的Na元素,因此可以排除酸腐蚀的可能。

2.2 碱引起的应力腐蚀开裂

碱腐蚀一般是因为发生了碱性物质的浓缩,在局部出现了强碱性环境[21-22]。碳钢在弱碱环境中会生成Fe3O4钝化膜,如果NaOH发生局部浓缩,不仅会破坏金属表面钝化膜(Fe3O4)的完整性,而且碱会直接与Fe元素反应,生成亚铁酸钠和氢气,随后亚铁酸钠发生水解,又生成氢氧化钠和氧化亚铁,氢氧化钠继续腐蚀金属,氧化亚铁被进一步氧化,生成较为致密的Fe3O4,进一步增加空间的封闭性。由于生成的Fe3O4较为致密,如果形成了闭塞区域,会隔离锅炉水与腐蚀凹坑中的物质交换,使其无法有效稀释碱液并带走生成的氢原子,导致闭塞区域一直处于高碱、高氢状态,腐蚀持续进行,同时生成的氢原子还会进入基体金属中,使金属发生沿晶应力腐蚀开裂[23]。

试样1腐蚀产物中检测出了较多的Na元素及NaFeO2或者Na2FeO2等中间产物,证明试样1发生了碱腐蚀,从而导致其发生应力腐蚀开裂,但是试样3中只检测出了Na元素,并未检出中间产物,原因是炉管变形或者爆管时发生振动,试样3的腐蚀产物几乎完全脱落,而且锅炉发生泄漏后,为了防止炉管干烧,仍然会持续供水,锅炉水持续从泄漏位置喷出,腐蚀产物被冲刷、稀释、氧化。

2.3 铜的影响

铜具有良好的导热性能而被广泛应用于蒸汽发生系统中(如蒸汽冷凝器)[24],然而当铜制设备发生腐蚀时,其氧化物颗粒会进入锅炉水中[25],随着给水系统进入水冷壁管并附着在内壁的水垢+氧化物层中,加剧了水冷壁管内壁的腐蚀程度,最终以Cu和Fe3O4等沉积物的形式存在于腐蚀产物层中。

2.4 显微组织

一般而言,由于内壁垢层的导热系数小于碳钢,如果腐蚀产物层较厚,就会使局部温度升高,如果超温时间足够长,就会使珠光体加速球化,导致超温位置的珠光体球化等级显著高于正常位置,但是试样3爆管处组织仅发生了2.5级球化,这说明超温时间并不长,即出现腐蚀沟槽后不久,就发生了应力腐蚀开裂。短时间内发生应力腐蚀开裂说明腐蚀介质浓度较高。

2.5 碱的来源

发生碱腐蚀时,NaOH可能的来源一般有:添加入锅炉水中的NaOH;磷酸盐水解产生的NaOH;凝汽器泄漏,含有碳酸盐的冷却水漏入锅炉水中,碳酸盐在炉水中水解产生NaOH;补给水中含有NaOH或碳酸盐。

根据调查,该电厂采用磷酸盐调节锅炉水的pH值,结合腐蚀产物中还检出一定量的P元素,确定引起腐蚀的NaOH主要是来自磷酸盐的水解。

3 结论及建议

3.1 结论

该水冷壁管发生爆管的主要原因是碱腐蚀引起的应力腐蚀开裂。

3.2 建议

(1) 碱腐蚀的发生位置一般都在水冷壁管的迎风面上,且与管内壁垢层或者氧化层较厚的位置高度相关,因此建议在大修期间重点关注迎风面的垢层厚度,如果发现内壁垢层或者氧化层厚度接近或者超过标准要求,要及时进行酸洗除垢,避免碱性介质聚集、浓缩。

(2) 碱腐蚀产生的腐蚀产物较厚且较为致密,很难通过酸洗的方法将其完全消除。建议对水冷壁管迎风面进行壁厚测量,对壁厚异常的位置进行割管检查,如发现钢管内表面发生腐蚀,则需扩大检测比例。

(3) 建议在运行过程中加强锅炉水及补给水的品质控制和监测,严格控制锅炉水的酸碱性,避免发生结垢及碱腐蚀。

(4) 铜的氧化物能够加速水冷壁管的腐蚀,碳酸盐等会加速水垢的形成,因此还需关注凝汽器的运行情况和腐蚀情况。如果凝汽器发生泄漏或者腐蚀,要及时维修凝汽器并查找腐蚀原因,避免有害介质进入锅炉水中。