航空机匣环件曲面结构超声全聚焦检测与缺陷定量方法

关山月 汪小凯 华林 李一轩

摘要:航空发动机机匣所用环形锻件的沟槽和圆角部位容易产生各类缺陷。针对环形锻件的曲面结构,提出了超声全聚焦检测与缺陷定量方法。在待测区域建立圆柱坐标系并划分网格点,设计了0.8 mm当量缺陷对比试块,采集了网格点处缺陷最大幅值数据集,将数据集在深度和角度两个方向拟合,建立了距离-角度-幅值曲面缺陷定量评价方法。某机匣环件试样实验结果表明缺陷定量方法的误差小于1 dB。

关键词:航空发动机;环形锻件;曲面;全聚焦法;缺陷定量化

中图分类号:TG316

DOI:10.3969/j.issn.1004-132X.2023.08.002

Ultrasonic TFM Inspection and Quantitative Method of Defects for Curved Surface Structures of Aeroengine Casing Rings

GUAN Shanyue WANG Xiaokai HUA Lin LI Yixuan1,2,3

Abstract: Grooves and round corners of ring forgings used in aeroengine casing were prone to produce various defects. Taking the curved surface structures of aeroengine casing rings as an object, the ultrasonic TFM detection and defect quantification were proposed. The testing areas were divided into grid points in cylindrical coordinate system and the reference blocks with 0.8 mm artificial defects were designed. The maximum amplitude defect data set at all grid points was collected. The data set was fitted in two directions of depth and angle, and the distance angle amplitude surface defects quantitative evaluation method was established. The experimental results of a casing ring specimen show that the errors of quantitative method are less than 1 dB.

Key words: aeroengine;ring forging;curved surface;total focusing method(TFM);defect quantification

0 引言

機匣环件是航空发动机的关键构件,长期处于高温高压的恶劣工况,因此对其制造质量和性能的要求极高。为减小机械加工过程中的材料浪费,近净轧制技术直接成形复杂形状截面的环形锻件成为发展趋势[1-2]。受难变形材料、形状结构、原材料质量、工艺因素等影响,环形锻件制造过程中容易产生孔洞、裂纹、折叠等多类型缺陷[3-4]。缺陷发生在过渡圆角和沟槽等应力集中部位,容易导致零件断裂失效,对航空发动机服役安全造成严重威胁[5-6]。因此,航空发动机机匣环件缺陷的高精度检测是其服役寿命和可靠性的重要保障。

超声检测是环形锻件生产制造过程的必要环节。常规超声探头的声束固定,声波在曲面散射严重,难以检测环形锻件曲面结构。超声全聚焦(total focusing method,TFM)检测技术采用全矩阵信号进行后处理成像,能充分利用所有阵元的信号,对复杂零件的检测具有更高的检测精度和成像分辨率[7-8],但超声全聚焦在检测曲面结构时存在声场分布不均匀和缺陷定量判定困难等问题。超声定量检测平面规则零件的缺陷时,通常采用距离-幅值曲线(distance amplitude curve,DAC)来描述缺陷距离、幅值和当量尺寸的关系[9]。有学者利用超声相控阵B扫图像中缺陷的最大幅值来绘制DAC,并将该方法用于超声相控阵检测管道焊缝[10]。赵新玉等[11]基于非近轴近似高斯声束模型和缺陷散射模型,获得了声场中缺陷的幅值随距离变化的曲线。戴万林等[12]将超声全聚焦DAC定量方法用于钢轨轨头缺陷的检测,通过超声相控阵测量模型模拟缺陷在网格点的幅值,并结合Kriging插值法构建轨头缺陷DAC定量评价模型。李天骥等[13]利用单阵元声场和缺陷散射模型获得缺陷的全矩阵回波信号集,构建了钢轨缺陷定量TFM-DAC图谱。上述研究主要针对平面类零件,利用缺陷模拟信号构建超声相控阵DAC定量评价模型,但较少研究复杂零件曲面结构的超声相控阵缺陷定量检测。

本文基于上述研究,以某航空发动机机匣环件为对象,研究其曲面结构的超声全聚焦成像检测与缺陷定量判定方法。首先在待测区域内划分网格点,通过对比试块检测实验获取待测区域各网格点缺陷的最大幅值实验数据集;然后在深度和角度两个方向对数据集进行拟合,得到缺陷定量评价的距离-角度-幅值曲面(distance angle amplitude surface,DAAS);最后利用DAAS对环件曲面结构缺陷进行定量评价和误差分析,以验证曲面结构超声全聚焦定量评价方法的准确性。

1 曲面结构超声全聚焦检测原理

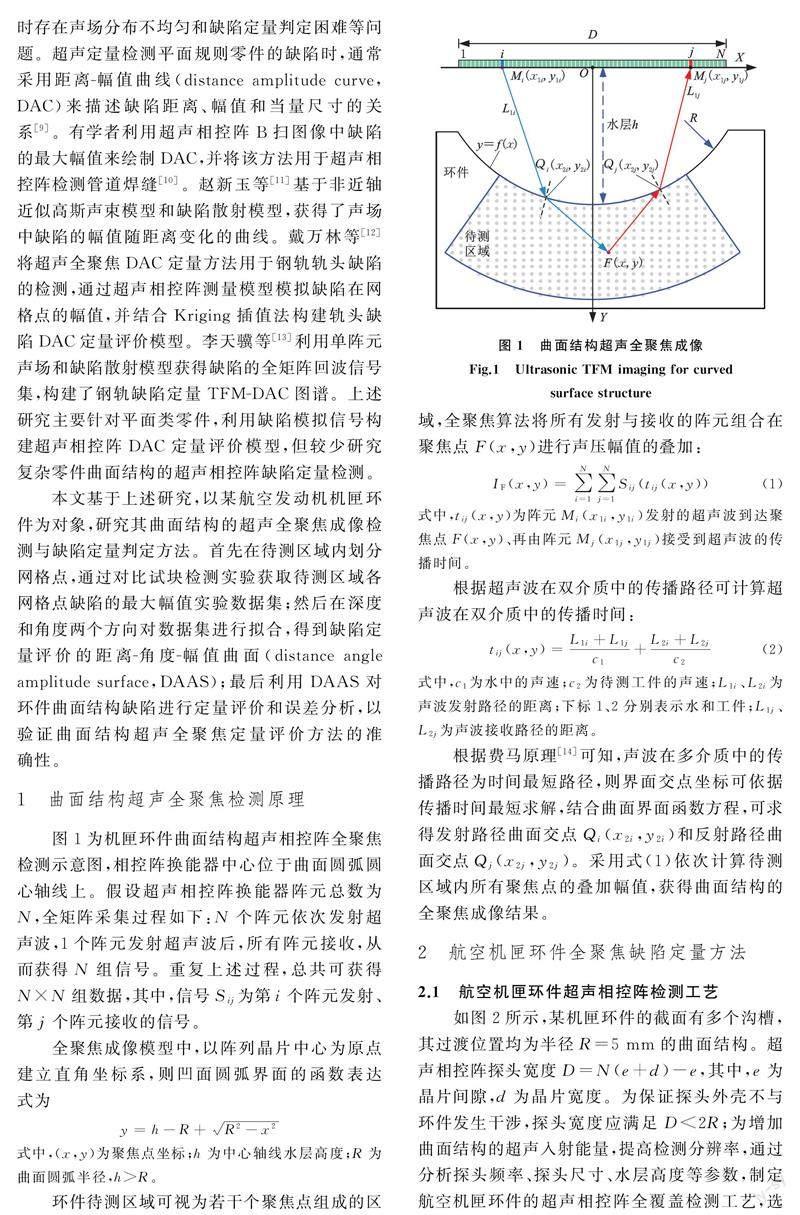

图1为机匣环件曲面结构超声相控阵全聚焦检测示意图,相控阵换能器中心位于曲面圆弧圆心轴线上。假设超声相控阵换能器阵元总数为N,全矩阵采集过程如下:N个阵元依次发射超声波,1个阵元发射超声波后,所有阵元接收,从而获得N组信号。重复上述过程,总共可获得N×N组数据,其中,信号Sij为第i个阵元发射、第j个阵元接收的信号。

全聚焦成像模型中,以阵列晶片中心为原点建立直角坐标系,则凹面圆弧界面的函数表达式为

式中,c1为水中的声速;c2为待测工件的声速;L1i、L2i为声波发射路径的距离;下标1、2分别表示水和工件;L1j、L2j为声波接收路径的距离。

根据费马原理[14]可知,声波在多介质中的传播路径为时间最短路径,则界面交点坐标可依据传播时间最短求解,结合曲面界面函数方程,可求得发射路径曲面交点Qi(x2i,y2i)和反射路径曲面交点Qj(x2j,y2j)。采用式(1)依次计算待测区域内所有聚焦点的叠加幅值,获得曲面结构的全聚焦成像结果。

2 航空机匣环件全聚焦缺陷定量方法

2.1 航空机匣环件超声相控阵检测工艺

如图2所示,某机匣环件的截面有多个沟槽,其过渡位置均为半径R=5 mm的曲面结构。超声相控阵探头宽度D=N(e+d)-e,其中,e为晶片间隙,d为晶片宽度。为保证探头外壳不与环件发生干涉,探头宽度应满足D<2R;为增加曲面结构的超声入射能量,提高检测分辨率,通过分析探头频率、探头尺寸、水层高度等参数,制定航空机匣环件的超声相控阵全覆盖检测工艺,选用中心频率10 MHz的超声相控阵换能器,其阵元数量为16,探头宽度D=3.95 mm,探头提离水层高度h为18 mm。图3为环件各区域超声相控阵检测工艺模拟示意图,环件待测区域分为平面区域和曲面区域。平面待测区域内,探头线性步进扫查;曲面待测区域内,探头绕曲面圆心旋转步进扫查。由于平面待测区域检测工艺简单,因此本文主要研究曲面待测区域缺陷定量检测方法。

2.2 曲面结构超声全聚焦缺陷定量方法

超声相控阵换能器的发射声波在曲面界面以不同的角度入射和折射,造成曲面内部不同角度的缺陷回波幅值不同。超声波在材料中传播时,能量随传播距离的增加而衰减,因此信号幅值随缺陷深度增大而减小。如图4所示,根据环件曲面结构特征,以凹面圆心为原点建立距离-角度-幅值三维圆柱坐标系。在圆柱坐标系的OXY平面,从深度和角度两个方向划分网格点。在曲面待测区域深度范围内,间隔h0划分m个点,在曲面待测区域圆心角范围内,间隔θ0划分n个点,从而获得m×n个网格点。如图5所示,为采集所有网格点上缺陷的超声信号,并减少人工缺陷的数量,按如下方法制作对比试块:首先在对比试块上加工m个圆弧半径为R的曲面,并在每个曲面下方加工一个位于圆弧中心轴线的缺陷(缺陷深度依次为h0、2h0、…、mh0);然后让探头绕曲面圆心旋转θ0并采集超声全矩阵信号,获得缺陷在圆弧线上的n组全矩阵信号;按照上述方法,依次完成m个缺陷探头的检测,获得待测区域内所有网格点上标定缺陷的最大幅值数据Pm×n。

图6所示,实验采用的水浸超声相控阵检测系统主要包括水箱、四自由度扫查装置、工业控制器、探头夹具、法国M2M公司PANTER超声相控阵检测仪、Acquire1.2上位机软件(采样频率125 MHz)。工业控制器可控制旋转轴精确调整探头入射角度,四自由度扫查装置可精确控制探头与试块的相对位置,通过观察试块界面的回波信号可判断探头与试块的相对位置是否正确。整个实验过程中,保证探头参数和检测工艺参数不变。

针对航空机匣环件截面几何形状,设计了R=5 mm的曲面对比试块(源于机匣环件,机匣环件材料的纵波声速为5980 m/s),如图7所示。航空工业超声检测标准HB/Z 59-1997-AAA要求指出:工件内部单个缺陷的幅值不能超过0.8 mm当量的缺陷幅值。为减少人工缺陷并且

避免缺陷回波的互相干扰,只在深度方向加工缺陷,通过探头旋转获得缺陷在圆弧线上不同角度的缺陷全矩阵信号。试块深度方向上,每隔1 mm设置一个0.8 mm横通孔(共5个)。在保证探头提离水层高度等实验参数不变的前提下,控制探头绕凹面圆心旋转,每旋转2.0°采集一次信号,获得缺陷的5×21组全矩阵信号,记录缺陷偏离中心轴线的圆心角。如图8所示,为对比试块在不同旋转角度的全聚焦成像结果,全聚焦成像区域为凹面界面最低点以下深度10 mm、宽度10 mm的区域,成像网格大小为0.1 mm×0.1 mm。观察缺陷全聚焦图像可知,缺陷幅值随所在圆心角的增大而减小,随深度的增大而减小。提取所有缺陷全聚焦圖像的最大幅值,得到缺陷最大幅值数据集。

2.3 DAAS拟合

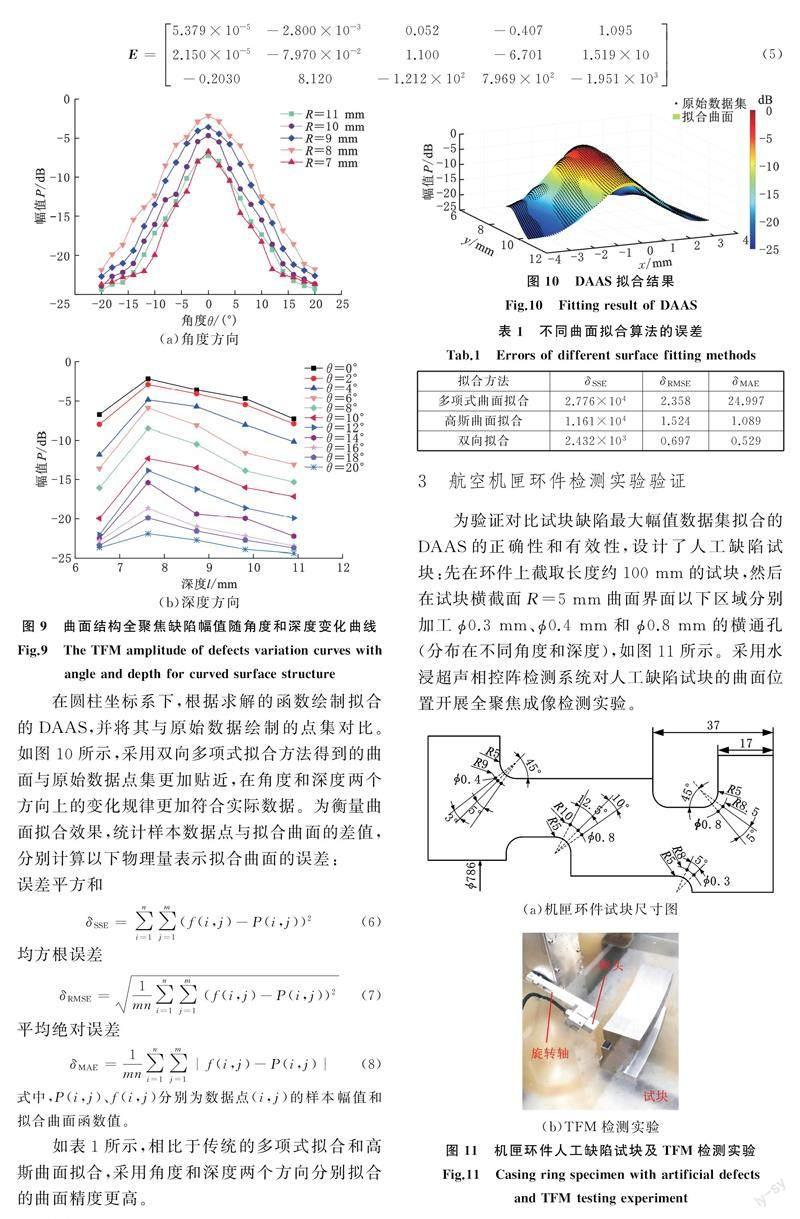

根据上述方法获取曲面对比试块在角度和深度两个方向的缺陷幅值数据集。图9所示为曲面结构全聚焦缺陷幅值的变化规律。缺陷幅值在角度方向符合高斯曲线变化规律,在深度方向符合

多项式曲线变化规律,因此分别采用高斯曲线与多项式对数据进行拟合。为扩充数据量提高拟合精度,对原始的5×21组数据集进行Hermite多项式插值,得到50×210组数据。首先,对数据集在深度方向进行高斯多项式拟合,建立一元二次高斯多项式参数方程:

圆柱坐标系中,x=lcosθ,y=lsinθ,z=P(l,θ),l为P与Z轴的距离,θ为OP与X轴正方向的夹角。然后,对式(3)的参数进行四次多项式拟合,代入缺陷幅值数据集求解得到系数矩阵:

在圆柱坐标系下,根据求解的函数绘制拟合的DAAS,并将其与原始数据绘制的点集对比。如图10所示,采用双向多项式拟合方法得到的曲面与原始数据点集更加贴近,在角度和深度两个方向上的变化规律更加符合实际数据。为衡量曲面拟合效果,统计样本数据点与拟合曲面的差值,分别计算以下物理量表示拟合曲面的误差:

式中,P(i,j)、f(i,j)分别为数据点(i,j)的样本幅值和拟合曲面函数值。

如表1所示,相比于传统的多项式拟合和高斯曲面拟合,采用角度和深度两个方向分别拟合的曲面精度更高。

3 航空机匣环件检测实验验证

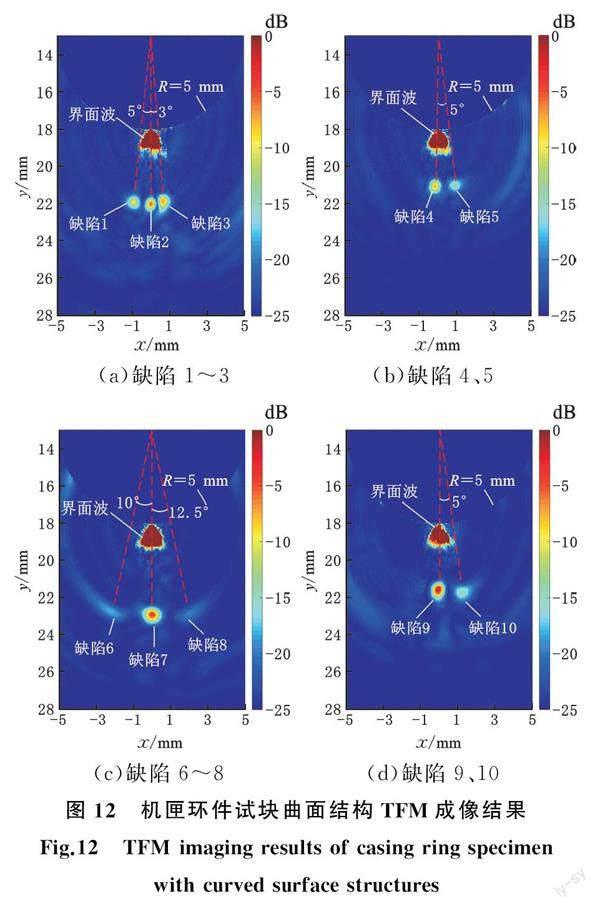

为验证对比试块缺陷最大幅值数据集拟合的DAAS的正确性和有效性,设计了人工缺陷试块:先在环件上截取长度约100 mm的试块,然后在试块横截面R=5 mm曲面界面以下区域分别加工0.3 mm、0.4 mm和0.8 mm的横通孔(分布在不同角度和深度),如图11所示。采用水浸超声相控阵检测系统对人工缺陷试块的曲面位置开展全聚焦成像检测实验。

图12所示为机匣环件曲面全聚焦成像的结果,可知所有人工缺陷均被检出,相同尺寸、不同角度缺陷的幅值存在差异,即缺陷所在圆心角越大,其幅值越小。因此,无法通过观察缺陷成像结果直接判定缺陷尺寸。本文提出的DAAS缺陷定量评价方法考虑了曲面待测区域缺陷所在圆心角对其幅值的影响规律,可判定位于不同圆心角的缺陷尺寸,其判定过程为:将缺陷在圆柱坐标系的坐标代入DAAS拟合方程,计算DAAS幅值并将其与机匣环件全聚焦实验检测的缺陷最大幅值进行对比。

由图13可知,缺陷1~5位于DAAS下方,说明其缺陷当量小于0.8 mm;缺陷6~10在DAAS上,说明其当量尺寸接近0.8 mm。表2所示为机匣环件试块所有缺陷全聚焦成像的最大幅值,以及DAAS在缺陷对应位置的幅值。缺陷当量越小,缺陷幅值与DAAS的曲面幅值的差越大,由此可判定0.3 mm和0.4 mm的缺陷当量小于0.8 mm的缺陷当量。相同当量、不同角度缺陷的幅值差异较大,其中,缺陷所在圆心角越大,其幅值越小,与DAAS对应位置的曲面幅值差越大。试块缺陷6~10为0.8 mm当量,DAAS缺陷定量方法对此类缺陷的评价误差小于1 dB,满足航空工业超声检测标准,但存在源于数据集插值和DAAS拟合的定量误差。

4 结语

针对航空机匣环件曲面结构,设计了超声全聚焦检测工艺,提出了超声全聚焦检测曲面结构的距离-角度-幅值缺陷定量方法。在圆柱坐标系下,按曲面结构的深度和角度两个方向划分网格点,通过对比试块检测实验采集了人工缺陷在网格点上的最大幅值数据集。运用高斯和多项式相结合的双向拟合方法获得了拟合精度更高的DAAS。机匣环件试块检测实验表明DAAS方法对0.8 mm当量缺陷的误差小于1 dB,证明了DAAS缺陷定量方法的可行性。根据不同检测标准,设计相应的DAAS标定曲面,可判定不同当量缺陷是否符合检测标准。

参考文献:

[1]戴玉同, 邓加东. 异形环件径轴向近净轧制成形工艺与应用[J]. 锻造与冲压, 2015(21):59-61.

DAI Yutong, DENG Jiadong. Forming Technology and Application of Radial and Axial Near Net Rolling of Special-Shaped Ring[J]. Forging & Metalforming, 2015(21):59-61.

[2]夏春林, 魏志坚, 叶俊青, 等. 近净成形技术在航空锻件中的应用[J]. 新技术新工艺, 2014(3):27-29.

XIA Chunlin, WEI Zhijian, YE Junqing, et al. Application of Near-net Forming Technology in Aviation Forging[J]. New Technology & New Process, 2014(3):27-29.

[3]兰箭, 钱东升, 邓加东, 等. 高性能环类零件绿色智能轧制的研究进展[J]. 机械工程学报, 2022, 58(20):186-197.

LAN Jian, QINAN Shengdong, Deng Jiadon, et al. Development of Green and Intelligent Rolling for High Performance Ring Parts[J]. Journal of Mechanical Engineering, 2022, 58(20):186-197.

[4]邰清安, 李晓光, 国振兴, 等. 锻造工艺及热处理参数对GH738合金环形锻件组织均匀性的影响[J]. 精密成形工程, 2013, 5(6):7-10.

TAI Qingan, LI Xiaoguang, GUO Zhenxing, et al. Effects of Forging Technology and Parameters of Heating Treatment on the Microstructure Uniformity of GH738 Ring Part[J]. Journal of Netshape Forming Engineering, 2013, 5(6):7-10.

[5]SUN X F, DONG X, SUN D K. Recent Development of Casing Treatments for Aero-engine Compressors[J]. Chinese J. Aeronaut., 2019, 32(1):1-36.

[6]PARK M, LEE C, LEE J, et al. Development of L-Sectioned Ring for Construction Machines by Profile Ring Rolling Process[J]. Int. J. Precis. Eng. Man., 2016, 17(2):233-40.

[7]朱學耕, 董世运, 徐滨士. 压缩机叶轮叶根缺陷相控阵超声检测方法研究[J]. 中国机械工程, 2015, 26(18):2436-2441.

ZHU Xuegeng, DONG Shiyun, XU Binshi. Research on Phased Array Ultrasonic Methods for Defect Detection of Compressor Impeller Blade Root[J]. China Mechanical Engineering, 2015, 26(18):2436-2441.

[8]HOYLE E, SUTCLIFFE M, CHARLTON P, et al. Virtual Source Aperture Imaging with Auto-focusing of Unknown Complex Geometry through Dual Layered Media[J]. NDT & E International, 2018, 98:55-62.

[9]KLEINERT W. Defect Sizing Using Non-destructive Ultrasonic Testing:Applying Bandwidth-dependent DAC and DGS Curves[M]. Berlin:Springer, 2016.

[10]ZHOU L, FU M, XU W. Research on Phased Array Ultrasonic Testing for the Girth Weld of 4 mm~10 mm Austenitic Stainless Steel Pipeline[C]∥Pressure Vessels and Piping Conference. American Society of Mechanical Engineers. Prague, 2018, 51593:V01BT01A024.

[11]赵新玉, 陈婧阳, 段晓敏. 超声相控阵距离幅度曲线计算方法[J]. 声学学报, 2021, 46(3):456-462.

ZHAO Xinyu, CHEN Jingyang, DUAN Xiaomin. Theoretical Calculation on Distance Amplitude Curve of Ultrasonic Phased Array[J]. Acta Acustica, 2021, 46(3):456-462.

[12]戴万林, 杨岳, 刘希玲, 等. 钢轨轨头内缺陷的超声相控阵DAC定量方法[J]. 铁道科学与工程学报, 2018, 15(1):188-195.

DAI Wanlin, YANG Yue, LIU Xiling, et al. DAC Quantitative Method of Ultrasonic Phased Array for Rail Head Defects[J]. Journal of Railway Science and Engineering, 2018, 15(1):188-195.

[13]李天骥, 石永生, 陈峰, 等. 基于超声相控阵全聚焦DAC图谱的钢轨缺陷定量方法[J]. 机械工程学报, 2021, 57(18):32-41.

LI Tianji, SHI Yongsheng, CHEN Feng, et al. Quantitative Method of Rail Flaws Based on Ultrasonic Phased Array and Total Focusing DAC Mappings[J]. Journal of Mechanical Engineering, 2021, 57(18):32-41.

[14]周正干, 彭地, 李洋, 等. 相控陣超声检测技术中的全聚焦成像算法及其校准研究[J]. 机械工程学报, 2015, 51(10):1-7.

ZHOU Zhenggan, PENG Di, LI Yang, et al. Research on Phased Array Ultrasonic Total Focusing Method and its Calibration[J]. Journal of Mechanical Engineering, 2015, 51(10):1-7.

(编辑 张 洋)

作者简介:

关山月,男,1994年生,博士研究生。研究方向为运载装备超声相控阵检测、智能检测。发表论文6篇。E-mail:gsyawesome@163.com。

汪小凯(通信作者),男,1982年生,教授、博士研究生导师。研究方向为运载装备智能控制及无损检测。发表论文60余篇。E-mail:wxk0919@whut.edu.cn。

收稿日期:2022-05-03

基金项目:国家重点研发计划(2019YFB1704500);国家自然科学基金(51875428);湖北省重点研发计划(2020BAB144)