龙岩市某县污水处理厂提标改造工程设计探讨

戴杨丽

(福建省环境保护设计院有限公司,福建 福州 350002)

0 引言

为响应国务院提出的《水污染防治行动计划》的要求,福建省2015年出台《水污染防治行动计划工作方案》,要求全面提高流域水质及污水处理厂排放标准。目前,常用的污水深度处理工艺有“高效沉淀+过滤”、磁混凝沉淀及反硝化深床滤池。其中,“高效沉淀+过滤”与磁混凝沉淀工艺的除磷效果较好,但磁混凝沉淀的药剂费用及运营成本较高;反硝化深床滤池侧重于脱氮。高效沉淀池因为具有絮凝沉降效果好、沉淀分离速度快、污泥浓度高、出水水质好、占地面积小、表面负荷高、处理效率高的优点,所以在污水厂提标改造过程中得到广泛应用[1-2]。精密过滤间的占地面积小,拥有较大的过滤面积,并且对SS(悬浮物)有极好的去除效果[3],常与高效沉淀池配套使用。董超[1]对比研究北方和南方地区使用的几种高效沉淀池工艺,从运行效果、药效情况、运行问题等进行总结,得出高效沉淀池可稳定去除TP(总磷)、SS、COD(化学需氧量)的结论。刘丽等[4]分析生活污水处理厂提标工程的运行情况发现,“高效沉淀池+精密过滤器”工艺出水优于《城镇污水处理厂污染物排放标准》(GB 18918—2002)(简称《污水排放标准》)一级A排放标准;姚雨等[5]分析生活污水处理厂改造前后的出水指标,在污水处理厂提质工程中采用“高效沉淀池+精密过滤器”的深度处理工艺;实践证明,该工艺能减少50%的占地面积,同时节省40%的投资额。龙岩市某县污水处理厂提标改造工程项目的重点是除磷,拟选用对TP 处理效果好且运营成本较低的工艺,本文提出对该提标改造工程增设“高效沉淀池+精密过滤器”的深度处理工艺。

1 工程概况

龙岩市某县污水处理厂建设规模为4 万m3/d,生活污水处理服务范围为周边5 个乡镇,服务面积为19 km2。2009 年一期建设规模为2 万m3/d,2018 年二期扩建至4 万m3/d,工程投入运行以来,污水处理厂进水量逐年增长,日均进水量稳定达到4 万m3/d。该污水处理厂原设计出水水质为《污水排放标准》中的一级B 标准。目前,污水处理厂出水的大部分指标能达到且优于《污水排放标准》中的一级B 标准。由于污水处理厂下游收纳水体总磷环境容量有限,为保证下游水体功能达到要求,污水处理厂出水水质总磷需达到更高的标准(总磷≤0.2 mg/L),并且为响应环保部门关于改善江河水质状况的要求,污水处理厂出水水质需提高到《污水排放标准》中的一级A 标准,因此需要对该污水处理厂进行提标改造。

2 提标改造设计方案

2.1 现有工艺及处理效果

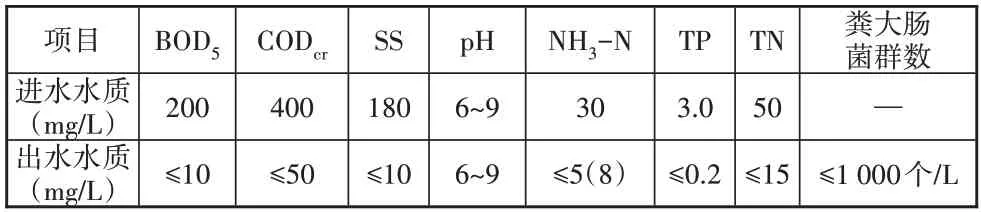

某县污水处理厂原工程污水处理方案为“一级预处理+二级生化处理”。一级预处理方案采用“粗、细格栅+旋流沉砂池”工艺;二级生化处理方案采用改进型Carrousel-2000 氧化沟工艺;尾水采用紫外消毒的方式;污泥采用“重力浓缩+药剂调理+厢式压滤”工艺脱水处理,处理后的污泥含水率降至60%以下,定期外运至垃圾卫生填埋场填埋。污水处理厂经过多年的运行和改造,出水水质除了TP 和粪大肠菌群数超本文提标改造的要求,其余指标均达到《污水排放标准》中的一级A 标准,改造前进、出水的水质指标见表1。

表1 改造前进、出水水质

2.2 提标改造进、出水水质的确定

为满足某县污水处理厂下游闽江流域段国控水质监测断面达到地表Ⅲ类水质标准的要求,污水厂总磷要求提标至0.2 mg/L的Ⅲ类水质标准。在闽江流域河长制工作中,要求闽江干流及主要支流流域内现有的污水处理厂进行提标改造,出水指标由《污水排放标准》中的一级B 标准提高至一级A 标准。结合2021 年污水处理厂实际进水水质情况,确定本次提标改造工程设计的进、出水水质(表2)。

表2 提标改造工程设计进、出水水质

2.3 提标改造工艺流程

提标改造在原有生化工艺改进型Carrousel-2000氧化沟工艺的基础上,增加深度处理工艺。深度处理工艺新建高效沉淀池、精密过滤车间,进一步去除TP、CODcr和SS;将原紫外线消毒池改为接触消毒池,使处理后的水含有一定的余氯,以起到持续消毒的作用。当进水BOD5(生化需氧量)偏低时,在氧化沟前补充碳源(乙酸钠),强化好氧段硝化及缺氧段反硝化的效果,提高生物脱氮效率。改造后的工艺流程如图1所示。

图1 改造后的工艺流程 (单位:cm)

2.4 原有构筑物的复核计算

2.4.1 氧化沟

对氧化沟工艺进行复核计算,污水处理厂现状出水水质为《污水排放标准》中的一级B标准,氧化沟总池容为25 442.25 m3;总停留时间为15.27 h,其中厌氧区停留时间为1.62 h,缺氧区停留时间为2.50 h,好氧区停留时间为11.15 h;BOD污泥负荷为0.054kgBOD5/(kgMLSS·d)。根据本次设计的《污水排放标准》的一级A标准进水水质及出水水质(其中出水总磷按TP≤0.2 mg/L 的要求执行)核算,氧化沟各区池容、停留时间及BOD 污泥负荷均满足本次提标改造去除COD、BOD5、氨氮、TN(总氮)的要求。

本工程将TN 从进水的50 mg/L 处理至15 mg/L,根据TN 去除率计算混合液回流比为133%,现状混合液回流比为300%,满足提标改造要求。

根据本次提标改造工程的进、出水水质指标,计算氧化沟需氧量为1 052 kgO2/h,现状氧化沟设置9台126 kgO2/h 的表曝机,总供氧量为1 134 kgO2/h,满足提标改造的要求。当进水的BOD5偏低时,需向氧化沟补充碳源(乙酸钠),进一步提高COD、BOD5、氨氮、TN的去除率。

2.4.2 污泥处理

本次新增污泥量(剩余污泥量+化学污泥量)为967 kg/d,加上原污泥量5 200 kg/d,总污泥量为6 167 kg/d。经计算,现状污泥浓缩池面积、调理池有效容积及厢式压滤机过滤总面积均满足提标改造后的总污泥量处理要求。

经核算,现状氧化沟及污泥浓缩、脱水设备均满足本次提标改造的需求,故本次提标改造不需要对现状氧化沟、污泥浓缩池、调理池及厢式压滤机进行改造,仅涉及新增建(构)筑物。

3 提标改造工艺实施

本次提标改造考虑厂区的总体布置时,经过方案比较,结合现状处理构筑物位置及新增用地的可行性,将深度处理用地布置于厂区的西侧,靠近现有一、二期生产区域,便于管理及管线衔接。

本工程新建二次提升泵房、高效沉淀池、精密过滤车间、接触消毒池、加药间,各建构筑物主要尺寸见表3。

表3 提标改造工程主要构筑物尺寸表

3.1 二次提升泵房

厂区新建1座二次提升泵房,将现状二沉池出水提升至深度处理设施。二次提升泵房主要设计参数如下:提升泵为潜水轴流泵,共3 台(2 用1 备),Q(流量)=960 m3/h,H(扬程)=10 m,N(功率)=45 kW,变频。

3.2 高效沉淀池

高效沉淀池作为深度处理中除磷的主要构筑物,其单体的设计对本次提升改造工程有决定性的作用。高效沉淀池将快速混合、絮凝、沉淀分离工艺集成,是一种具有外部回流功能的污泥接触式沉淀澄清工艺,在污水深度处理中,可去除TP、SS,同时可消除硬物及重金属等污染物。高效沉淀池剖面图如图2所示。

图2 高效沉淀池剖面图 (单位:cm)

3.2.1 混合池

污水进入混合池,与投加的混凝剂聚合氯化铝(PAC)进行快速混合,混凝剂的水解使水中的SS 脱稳,同时原水中的磷和混凝剂发生反应形成磷酸盐,去除水中溶解性的磷。

本工程的高效沉淀池设置为1座2组,混合段分为2组,呈对称布置。单个混合池的尺寸为3.0 m×3.0 m×3.5 m;混合池的混合时间为1.24 min,搅拌速度梯度G值设置为700~1 000 s-1;每个混合池设置一台功率为3.0 kW的变频混合搅拌器。

3.2.2 絮凝池

混合后的污水进入絮凝池后,在絮凝池投加高分子絮凝剂聚丙烯酰胺(PAM),与沉淀池回流的污泥进行慢速搅拌,完成絮凝反应,循环固体可加速絮凝过程并促进形成密实、均匀的絮体颗粒。

混合液通过絮凝反应池底部的管涵进入导流筒,在导流筒的中部、搅拌器的下方设置絮凝剂投加管,混合液在导流筒和搅拌器的配合作用下进行絮凝反应。絮凝搅拌器不仅起到搅拌的作用,更重要的是和导流筒共同作用,完成水力的提升,使水从导流筒内部快速上升,然后从四周扩散下来,形成污泥内循环,产生8~10倍的进水提升循环量,极大地提高了絮凝效果。搅拌器的搅拌速度应与絮凝过程相匹配。

本工程设计的单个絮凝池尺寸为6.5 m×6.5 m×5.0 m,絮凝反应时间为8.5 min,搅拌速度梯度值G取30~60 s-1。每个絮凝池设置一台功率为11 kW 的变频絮凝搅拌器。本区设置的污泥回流量占进水量的5%。

3.2.3 斜板沉淀和污泥浓缩区

絮凝池的出水进入沉淀池的预沉降区,污泥进入沉淀池底部,清水通过斜板流入池顶的集水槽;大部分悬浮固体在预沉降区直接分离,剩余的絮凝颗粒在斜板中被去除。沉淀池底部设置带栅条浓缩功能的刮泥机,浓缩后的污泥一部分回流到快速混合池出水端,剩余的高浓度污泥经排放处理,进一步去除TP和SS。

单个沉淀池的尺寸为15.9 m×15.9 m×8.6 m。为保证出水总磷达标,沉淀区表面水力负荷取较低值,平均表面水力负荷为4.32 m3/m2·h;峰值表面水力负荷为7 m3/m2·h;斜板斜长为1.0 m,斜板倾角为60°。设置2 台功率为0.75 kW 的中心传动刮泥机(直径为16 m)。

3.2.4 污泥回流及排放泵房

考虑到单体的紧凑性,出于节约占地的目的,本工程高效沉淀池的污泥回流及排放泵房设置于絮凝池下方。

泵房内设置污泥回流泵3台(2用1备),Q=100 m3/h,H=15 m,N=7.5 kW;污泥泵3台(2用1备),Q=100 m3/h,H=15 m,N=7.5 kW。

3.3 精密过滤车间

高效沉淀池出水经过精密过滤车间,可去除污水中以悬浮状态存在的各种杂质,提高污水处理厂的出水水质,使处理水的SS达到排放标准。

精密过滤车间设置2套精密过滤器,单套处理能力为3 万t/d,N=0.75 kW;单套精密过滤器配套反冲泵1 台,N=4.0 kW;ZAQF1200×1200 闸门1 台,L×H=1 200 mm×1 200 mm,单向受压暗杆式,配手电两用启闭机,N=4 kW。

3.4 接触消毒池

在接触消毒池投加次氯酸钠,对生化处理污水进行消毒,使大肠杆菌≤1 000个/L,出水达到《污水排放标准》中的一级A 标准的要求。新建接触消毒池的停留时间为1.11 h。

3.5 加药间

需加药的工艺涉及氧化沟、高效沉淀池及接触消毒池。加药设备用于投加乙酸钠、PAM、PAC(聚合氯化铝)、次氯酸钠等药剂,主要由溶药设备、储罐和投加泵组成。主要设备构成如下:①乙酸钠储罐4个,体积V=20 m3;②乙酸钠加药泵1 台,Q=650 L/h、H=3.5 bar、N=0.75 kW;③PAM 自动泡药机1 台,Q=2 000 L/h,N=3.0 kW;④PAC 储 罐2 个,V=20 m3;⑤PAC 加药泵1 台,Q=200 L/h、H=7 bar、N=0.37 kW;⑥次氯酸钠储罐2 个,V=20 m3;⑦次氯酸钠加药泵1台,Q=200 L/h、H=7 bar、N=0.37 kW。

4 结论

(1)经济技术指标。某县污水处理厂占地面积为7 680 m2,工程总投资为4 191.34 万元。提标改造工程新增污水处理收费为0.871 元/吨,财务内部收益率(所得税后)为8.01%,略大于假设的基准收益率(8.0%);财务净现值(所得税后,i=8.0%)为3.81 万元;工程静态投资回收期9.29 年(含建设期)。以上分析指标说明,项目产生了一定的经济效益,在经济上具有可行性。

(2)排放指标。某县污水处理厂进水水质较好,改造前出水水质中仅粪大肠菌群数和总磷达不到《污水排放标准》中的一级A 标准。经工艺方案论证,污水处理厂增加“高效沉淀池+精密过滤车间+接触消毒”工艺,对污水进行深度处理,除磷效果较好,粪大肠菌群数达标至一级A标准。

本工程的实施不仅可以改善下游江河的水质,减少排放的污染物总量,而且对促进地方经济的可持续发展及提高城市形象具有重要的意义。