集成式线控制动助力器气压检测系统设计

朱子路,王学影,胡晓峰,叶建冬

(1.中国计量大学计量测试工程学院,浙江杭州 310018;2.杭州沃镭智能科技股份有限公司,浙江杭州 310018)

0 引言

随着以电能为主要动力源的新能源汽车推广,保证汽车安全行驶的一项主动安全系统即制动系统中,制动助力器由真空助力器正逐渐向电控助力器发展[1]。线控液压制动助力器也由分立式(two-box)发展为一体化的集成式(one-box)[2-3]。

本文研究对象是采用线控液压制动技术的集成式线控制动助力器,作为新能源汽车制动系统的关键部位之一,其性能可靠性影响行车驾驶的安全及汽车维护周期,但是其量产工艺比较困难,技术水平较高。

现阶段成型的检测系统基本上针对分立式线控制动助力器及其他传统制动部件,因其工作原理和内部结构复杂,关于线控制动助力器相关的文献资料、专利、标准较少。现有检测装置大多基于液压检测且存在下列问题:首先产品密封性不足会导致油液泄漏污染产品及外部环境,测试完成后不能彻底排出制动液,影响后续整车装配,更适合小规模实验室研究测试;其次测试过程包括排气、注油等步骤,导致操作复杂繁琐,效率低、成本高,不能满足产线在线测试效率要求,且注油过程易产生气泡,影响检测精准度。故提出气压检测方法,被测产品自动装夹,其效率高、成本较低,且该系统测试介质是清洁气体,适用于总成装配生产线及下线前测试,保证产品性能可靠。

1 集成式线控制动助力器结构和工作原理

1.1 被测对象内部结构

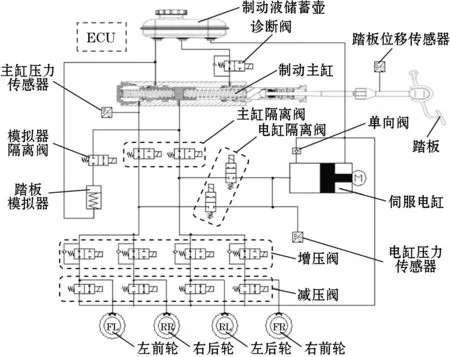

集成式线控制动助力器中电子元件取代了传统制动系统中的部分机械部件,仍保留了原有成熟可靠的液压制动系统,可视为分立式线控制动助力器和电子稳定控制模块(ESC)集成化的新技术产品。如图1所示,它集成了电子控制单元(ECU)、液压控制单元(HCU)、制动主缸、无刷电机和电缸、传感器、踏板感觉模拟器以及电磁阀等结构,保证了制动系统的可靠性[4]。

图1 集成式线控制动助力器结构图

被测对象内部阀结构如图2所示,包括14个电磁阀,分别是2个主缸隔离阀隔绝工作区与主缸一、二腔室,2个电缸隔离阀隔绝工作区与伺服电缸,8个位于工作区的4组建压到车轮的增压阀(HFL、HRR、HRL、HFR)和减压阀(DFL、DRR、DRL、DFR),1个诊断阀用于系统全面检测,确保下一个点火循环系统的可靠工作,1个模拟器隔离阀用于隔离踏板模拟器[5]。其制动主缸是柱塞式双腔串联制动主缸,补偿孔在活塞上,满足汽车ABS的要求[6]。传感器由踏板位移传感器、主缸和电缸压力传感器组成,实时监控制动液压力。伺服电缸由无刷电机驱动,工作原理类似单腔的制动主缸,用于正常工作时的制动液建压。

图2 被测对象内部阀结构示意图

1.2 被测对象工作原理

由ECU接收传感器信号,通过运算发送指令,从而动态分配整车制动,其踏板与液压控制单元建压是完全解耦。在常规制动时,制动主缸不参与建压,主缸隔离阀和电缸隔离阀上电,驾驶员踩下踏板,放大的液压制动力进入踏板模拟器并提供脚感反馈,ECU接收踏板位移传感器信号并计算,驱动无刷电机使电缸活塞泵建压到制动卡钳;当系统出现故障掉电情况,即进入制动备份状态,电磁阀均处于初始状态,当驾驶员踩下制动踏板,制动主缸直接建压,制动液直接进入制动卡钳,实现制动[7]。

2 基于气压测试的测试方案设计

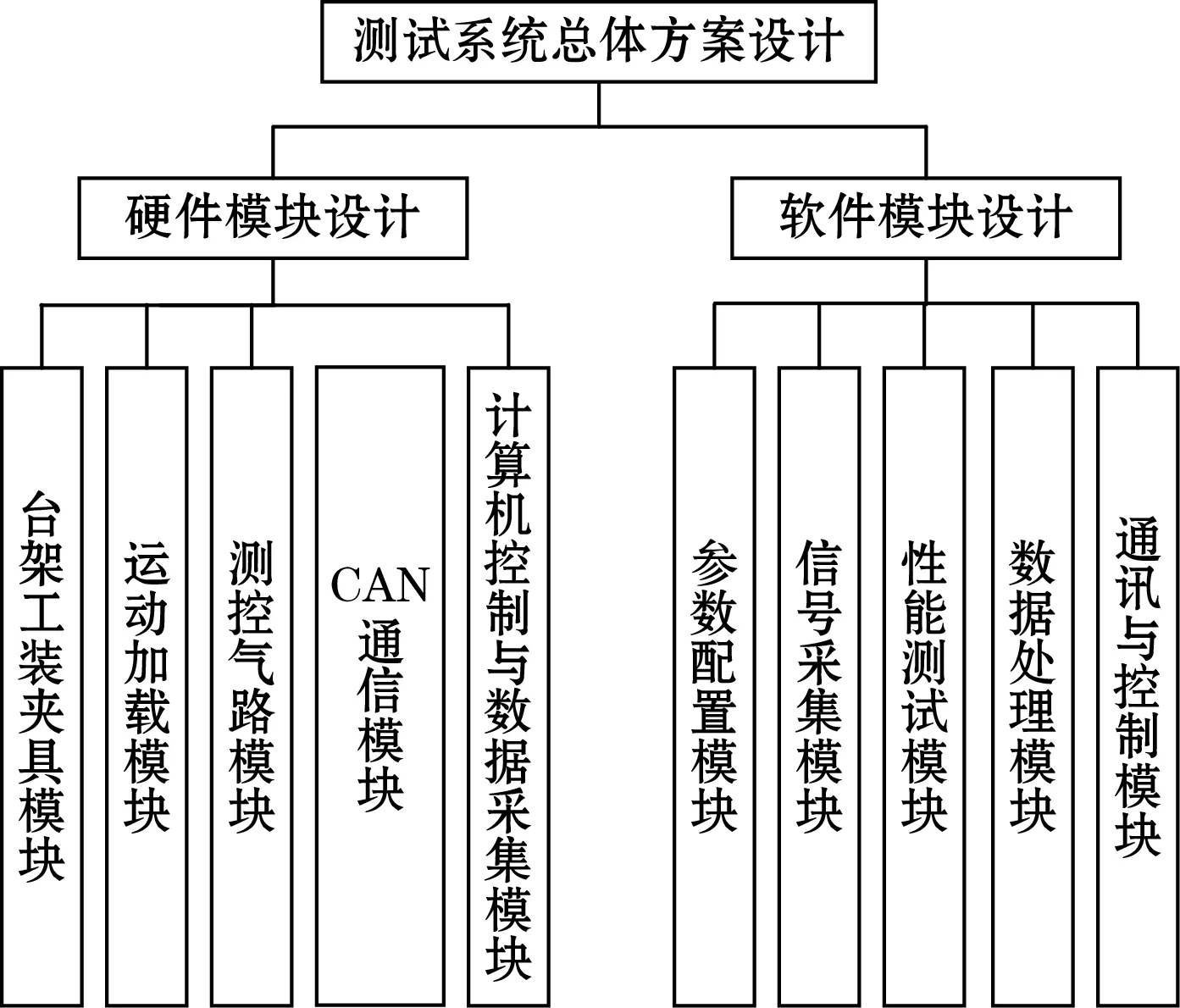

根据T/CAAMTB 64—2022《汽车解耦式电子助力制动系统总成性能要求及台架试验方法》及现有台架技术和相关企业标准,分析被测产品内部结构及工作原理,针对关键部件确定相关测试项并制定测试方法,进而对所需器件进行选型并进行系统设计,图3所示为系统总体方案设计架构。

图3 测试系统总体方案设计架构图

2.1 性能测试项目及方法设计

2.1.1 制动主缸空行程与全行程测试

制动主缸空行程和全行程测试是集成式线控制动助力器综合性能检测的重要测试项目之一,本文检测对象内部制动主缸工作原理与常见柱塞式制动主缸类似,分为2个工作腔。

空行程是指脚踩制动踏板,推杆前移使第一活塞和第二活塞前移,但因活塞上补偿孔未过腔体主皮碗,没达到完全密封状态且不能建压,这段距离就是空行程,影响制动建压时间和汽车制动性能。采用流量突变法,电机前进并在流量下降时记录位移,此位移与零点接触位移差值即为空行程,该测试方法快捷且精度高,可对双腔空行程同时检测。

全行程是指主缸活塞在缸体内运动行程,是被测对象物理结构中的一个关键尺寸参数,全行程测试能检测其是否满足设计要求,也能检测出缸体根部状况,该测试采用力突变法,当推杆推力达到设置最大时停止,此时位移与零点接触位移差值即为全行程[8]。

2.1.2 密封性及泄漏测试

(1)制动主缸动密封性测试。该测试是针对主缸工作状态下内部密封状况的检测,是对主缸缸体内孔壁及活塞皮碗缺陷的密封测试,该项不合格将严重影响工作时的建压保压能力[8]。通过检漏仪检测其在推杆移动下的泄漏状态,从而得到泄漏值,并大致判断缺陷位置以及找出大致泄漏原因。

(2)高压密封泄漏测试。检测被测产品在高压状态下的密封性能,从而满足整车工作需求。采用压差法,利用高压传感器测量一段时间的压降即泄漏值。

(3)整体外泄漏测试。重点在于通过检漏仪测试产品内部与外部环境的泄漏情况,以满足产品内部管路与制动液储蓄壶畅通性。

2.1.3 电磁阀脉冲与气密性测试

本文检测对象的液压控制单元的液压力由内部电磁阀调节,电磁阀是集成式线控制动助力器内部工作的关键,采用高频 PWM 控制,通过调整占空比实现压力的动态控制。系统制动经历增压、泄压、保压3个阶段,通过电磁阀的开闭可实现不同制动要求,电磁阀的脉冲值决定阀的增压和泄压能力,其气密性即静密封特性,它决定内部管路的保压能力,从而有效实现制动,所以该测试项目至关重要[9]。

电磁阀脉冲测试分别对14个电磁阀进行测试,对其施加脉冲信号控制阀口开合,从而读取传感器变化值,即为该电磁阀脉冲值。针对工作区电磁阀之间的气密性测试,通过检漏仪分别检测联带腔体的泄漏,从而保证工作区的可靠性。图4为电磁阀脉冲与气密性测试流程。

图4 电磁阀脉冲与气密性测试流程图

2.1.4 带储蓄壶总成正负压泄漏测试

针对带储蓄壶总成分别进行正压和负压泄漏测试,正压测试保证在加装制动液储蓄壶后的密封性,模拟实车状况下的密封性能;进行负压测试原因在于被测样件的真空密封性能影响制动管路内真空度,影响真空状态下注入制动液的注油效果,该测试借助低压检漏仪和真空检漏仪测得,其具有一定实际意义[10-11]。

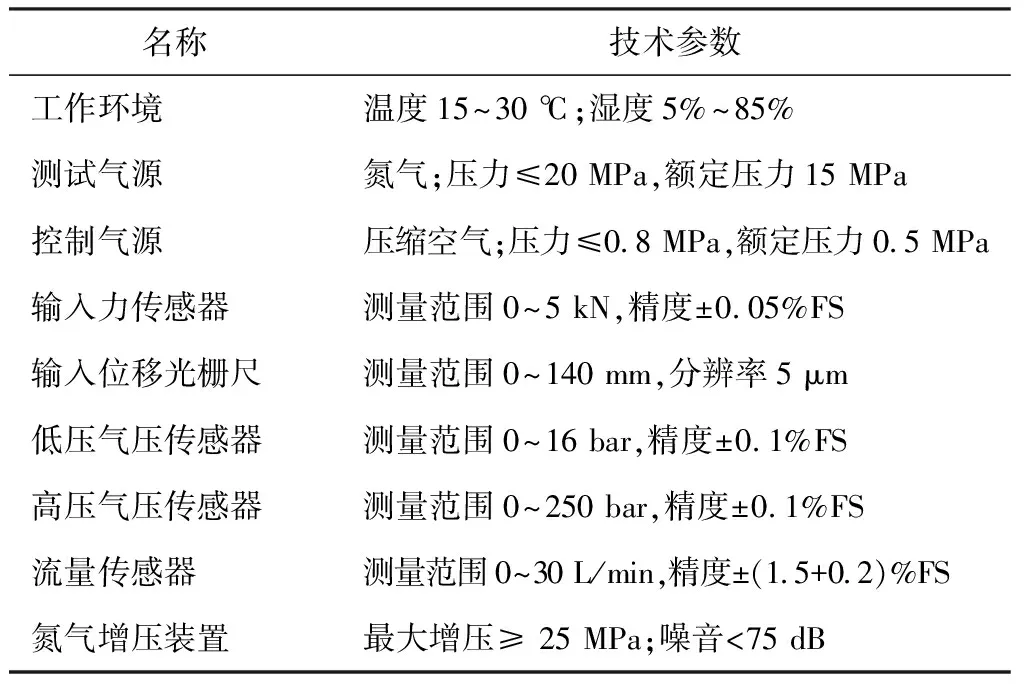

根据以上测试项目,本文的测试内容如表1所示,系统技术参数如表2所示,表中1 bar=105Pa。

表1 测试内容汇总表

表2 测试系统主要技术参数

2.2 测试系统硬件设计

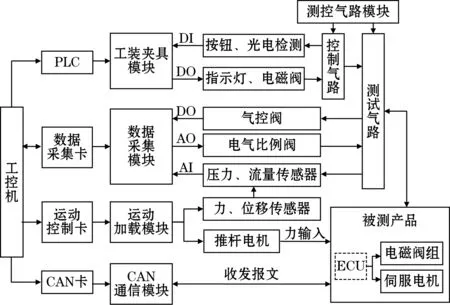

依据上述测试项目及测试内容的分析,该系统硬件部分以工控机PC作为核心,通过采集卡、CAN卡、运动控制卡和PLC等,进行数据采集与系统控制,图5为硬件模块结构,包括台架工装夹具模块、运动加载模块、测控气路模块、CAN 通信模块、计算机控制与数据采集模块。

图5 系统硬件模块结构图

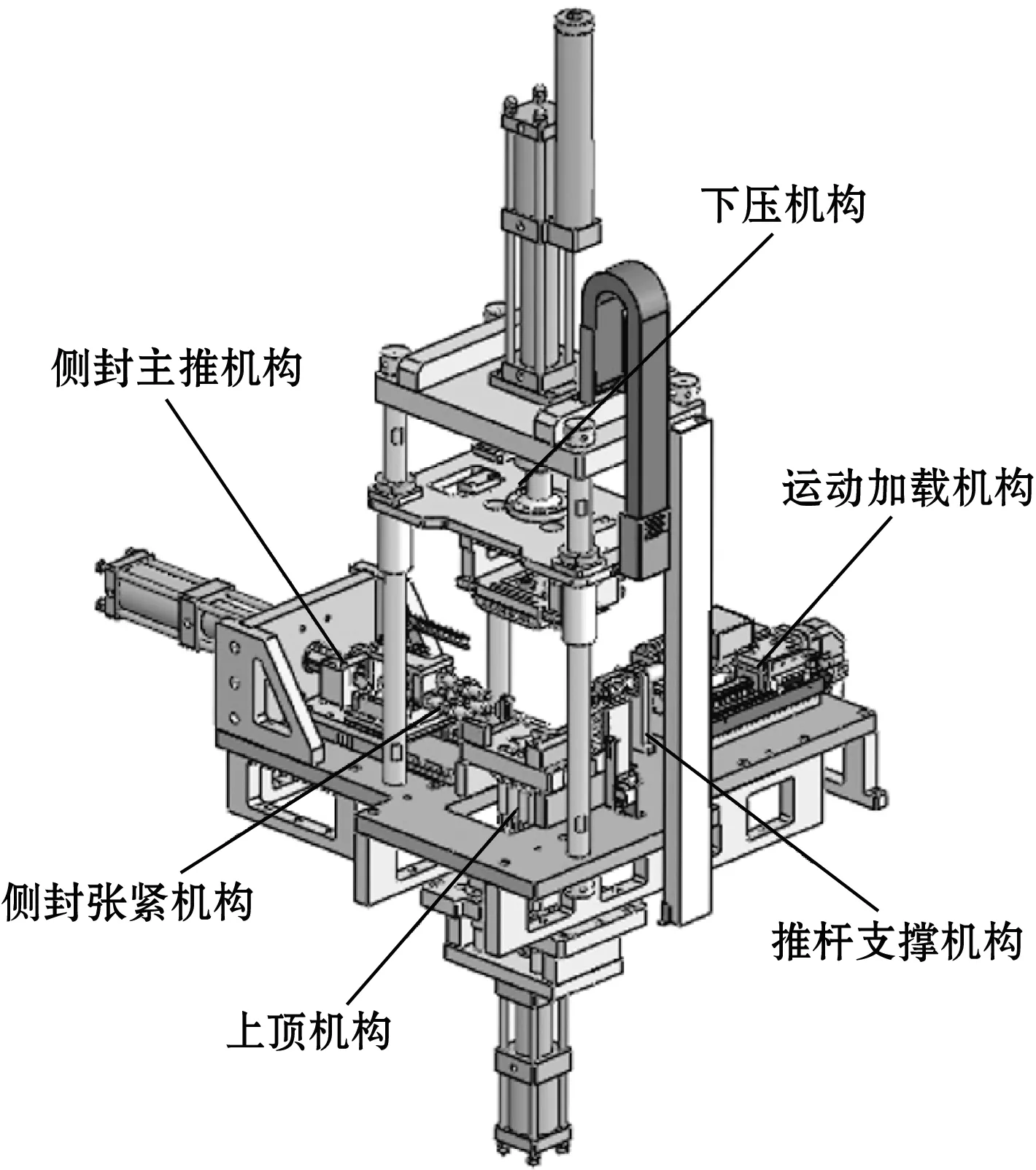

台架工装夹具模块,台架采用铝合金与不锈钢材料,工装夹具如图6所示,包括下压机构、上顶机构、侧封主推机构、侧封张紧机构、推杆支撑机构等,通过PLC进行控制。其中下压、上顶及侧封主推机构由气液增压缸控制,具备预压和增压的功能,其余由气缸控制,保证被测对象安装到位以及密封性可靠等,产品通过针床与ECU直接对接,以便后续测试项目的展开。

图6 工装夹具结构图

运动加载模块用于被测对象推杆动力的供给,由伺服电机、电机直线传动机构、位移和力传感器构成,电缸与传动部分连接,带动顶杆运动。其中力传感器监测输入力,位移传感器反馈推杆位移,可无级调速且加载速度和位移精确可调,并能够可靠锁止,与上位机交互从而满足不同测试项的不同加载需求。

测控气路模块包括测试气路和控制气路。主要测试气路如图7所示,根据测试项目需求设计,包括高压管路、低压管路、真空管路,以及测试所需的精密调压阀、传感器、检漏仪等,满足高低压性能测试以及真空负压测试需求;控制气路通过阀的控制,从而控制测试气路中的气控阀以及控制气缸运动。

图7 测试气路图

CAN通信模块采用高速、高容错NI PCI-8512总线CAN卡,上位机测试软件通过CAN通讯协议可实时与产品电子控制单元ECU通讯,实现产品内部电磁阀线圈动作逻辑控制与产品电缸控制,同时可实时读取产品内部反馈信号。

计算机控制与数据采集模块由工控机、电路、高速数据采集卡、运动控制卡、供电系统、传感器等组成。控制计算机采用研华工控机,数据采集卡采用NI PCI-6229板卡,通过对其AI、AO、DO通道的使用,可满足系统高速实时、高精度的信号采样要求;运动控制卡采用MPC08E板卡,实现对伺服电机的独立控制;供电系统包括可编程电源、蓄电池、线性电源、开关电源等,以满足供电需求。以软件上位机触发形式进行信号采集,且工控机PC通过PN交换机与PLC交互,并运用 TCP/IP 协议通讯,控制相关电磁阀实现对工装气缸的控制,从而实现不同需求。

2.3 测试系统软件设计

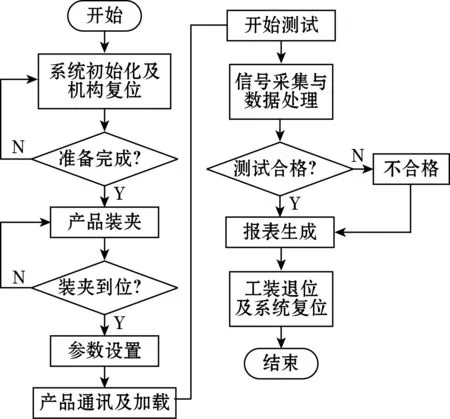

软件部分基于LabVIEW平台开发,采用模块化编程,根据测试流程需要,通过节点调用相应的子程序,从而满足测试流程,达到测试目的[12],基本测试流程如图8所示。

图8 软件测试流程图

参数配置模块针对测试台系统参数以及测试中所需参数进行配置,包括参数的保存及读取,通过调用设备参数全局实现参数设置;信号采集模块根据检测需求对各类模拟量与数字量进行采集与控制;性能测试模块配置是测试中的关键,包括具体的测试内容,主要对测试项目的流程进行编辑,即调用任意子程序,实现测试目的并输出结果;数据处理模块存储来自测试台和被测产品的反馈数据,从而处理成所需实验数据及曲线,用于产品评定以及报表生成;通讯与控制模块可实现对产品内部以及台架中的气缸与电缸进行通讯与控制。

我家也不例外。而今年,对联却由我来写。大人告诉我,对联又叫春联,讲究平仄押韵,对联应从右往左念才对。哦,对联还有这么丰富的知识啊!

3 测试结果分析

按照以上测试方案,对同一批次同一型号的集成式线控制动助力器进行检测,具体测试数据和曲线分析如下。

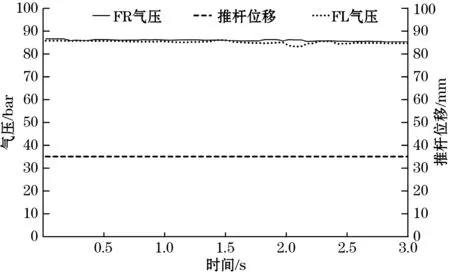

3.1 制动主缸空行程与全行程测试

空行程测试曲线如图9所示,表示推杆位移与进气口流量的关系,可知随着推杆缓慢向前移动,零点接触后,由于受到弹簧阻力移动速度变缓,通气导致流量急剧上升,随着推杆继续前移活塞过补偿点,8.5 s时气体流量由6 mL/min降至4 mL/min后继续下降,表明推杆活塞过补偿点开始建压,此时推杆位移与零点接触位移差值即为空行程;全行程测试曲线如图10所示,设置推杆最大推力为250 N,当22 s推力达设置最大力时,即为全行程。

图9 空行程测试曲线图

图10 全行程测试曲线图

测试结果如表3所示,一腔空行程均值为0.78 mm,二腔空行程均值为0.88 mm,全行程均值为40.42 mm,测试结果均为合格。

表3 空行程全行程测试结果汇总表 mm

3.2 密封性及泄漏测试

制动主缸动密封性测试曲线如图11所示,主缸推杆运动到20 mm,检漏仪2充气2 s,保压3 s,后运动到30 mm再回退20 mm处,再次连接检漏仪,测得泄漏平均值为1.01 mL/min;图12为高压密封泄漏测试曲线,首先提取高压密封环境压力,3 s后提取现有压力值,差值即为所求,经实验得泄漏平均值为1.18 bar;被测产品整体外泄漏测试,2个检漏仪同时充气2 s,后稳压3 s,得到泄漏量平均值为24.06 mL/min。以上测试均符合测试要求,具体测试数据如表4所示。

表4 密封性及泄漏测试结果汇总表

图11 主缸动密封测试曲线图

图12 高压密封泄漏测试曲线图

3.3 电磁阀脉冲与气密性测试

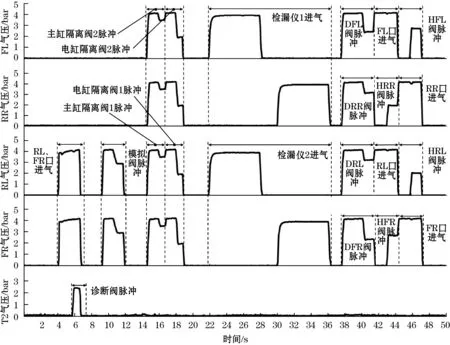

该测试项目按照电磁阀脉冲与气密性测试流程进行测试,测试曲线如图13所示,其中脉冲值通过传感器采集压力反馈,诊断阀先上电后断电再上电脉冲测压降,减压阀、模拟阀、电缸隔离阀上电脉冲测压降,主缸隔离阀先上电后断电脉冲测压降,增压阀先上电后断电脉冲测压升;22~37 s进行气密性测试,检漏仪采集泄漏量,具体测试结果如表5和表6所示,均满足测试要求。

表5 电磁阀气密性测试结果汇总表 mL·min-1

表6 电磁阀脉冲测试结果汇总表 bar

图13 电磁阀脉冲与气密性测试曲线图

3.4 带储蓄壶总成正负压泄漏测试

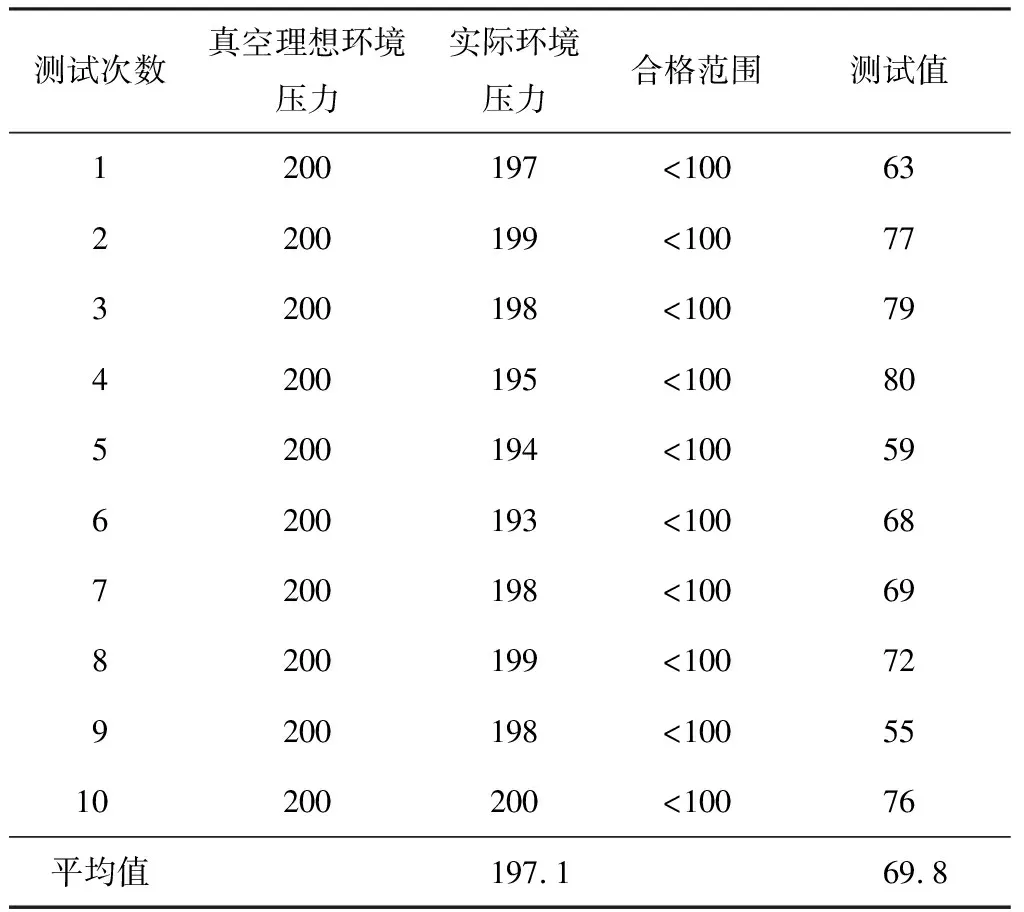

该测试对象是带储蓄壶总成,真空检漏仪和低压检漏仪分别建立通道进行测试,测试时间分别设置为10 s和5 s。表7为负压测试结果,真空泄漏平均值为69.8 Pa,表8为正压测试结果,气压泄漏平均值为7.29 mL/min,满足技术要求。说明该带储壶总成真空密封性能以及正压密封性能良好,利用气压和真空相互结合的方法更精准更全面,可以代替传统液检方法在产线上实际使用。

表7 负压泄漏测试结果汇总表 Pa

表8 正压泄漏测试结果汇总表