基于多参数热流传感器的差示扫描量热系统设计

吴佳鑫,王晓东,许金鑫,丁 炯

(中国计量大学,浙江杭州 310018)

0 引言

差示扫描量热法(differential scanning calorimetry,DSC)是常用的热稳定性测试方法[1],其可以检测样品材料的物理或化学性质随温度的变化情况,多用于化学品反应危害评估。DSC凭借实验快速、样品消耗量少、实验操作简单、重复性好、能够提供反应物热力学(热容、焓、熵等)和动力学数据(反应速率和活化能)等特点,在食品、制药、石油化工等领域有着广泛应用[2-4]。

传统的差示扫描量热仪认为热流信号与测量的温差信号成比例,比例系数可通过如下2种方法确定:一种是通过热分析标准物质的热焓值与DSC实验得到的峰面积的比值确定;另一种是使用已知比热容的标准参考材料(如蓝宝石)的恒速率升温实验计算[5]。通过上述方法得到的热流未考虑传感器自身结构的影响,由于热流传感器温度测量点与样品和参考材料的实际位置不同[6],仪器存在固有的温度滞后,同时样品端与参比端结构的不对称效应均会导致样品热流测量存在误差。

针对上述问题,设计了一种可以采集多个温差信号和温度信号的多参数热流传感器,基于此传感器搭建了差示扫描量热系统,满足了DSC多参数测量的要求。同时为了解决传感器生产制作过程中的不对称效应造成的热参数不平衡问题,提出传感器热参数的测量方法,求得的传感器热参数,用于修正热流信号。本研究为提高热分析仪器的测量精度提供实验验证,可以促进差示扫描量热领域热流测量技术的发展。

1 热流测量原理

1.1 热流传感器

设计的多参数热流传感器如图1所示。传感器为塔式结构,主体设计为圆形,通过2个定位孔可将传感器固定在圆柱形炉体底部,使炉体底部的热量均匀地传输至传感器。传感器样品端及参比端的支撑台设计为镂空,可提供合适的传热热阻,提高传感器的灵敏度。

图1 塔式热流传感器结构图

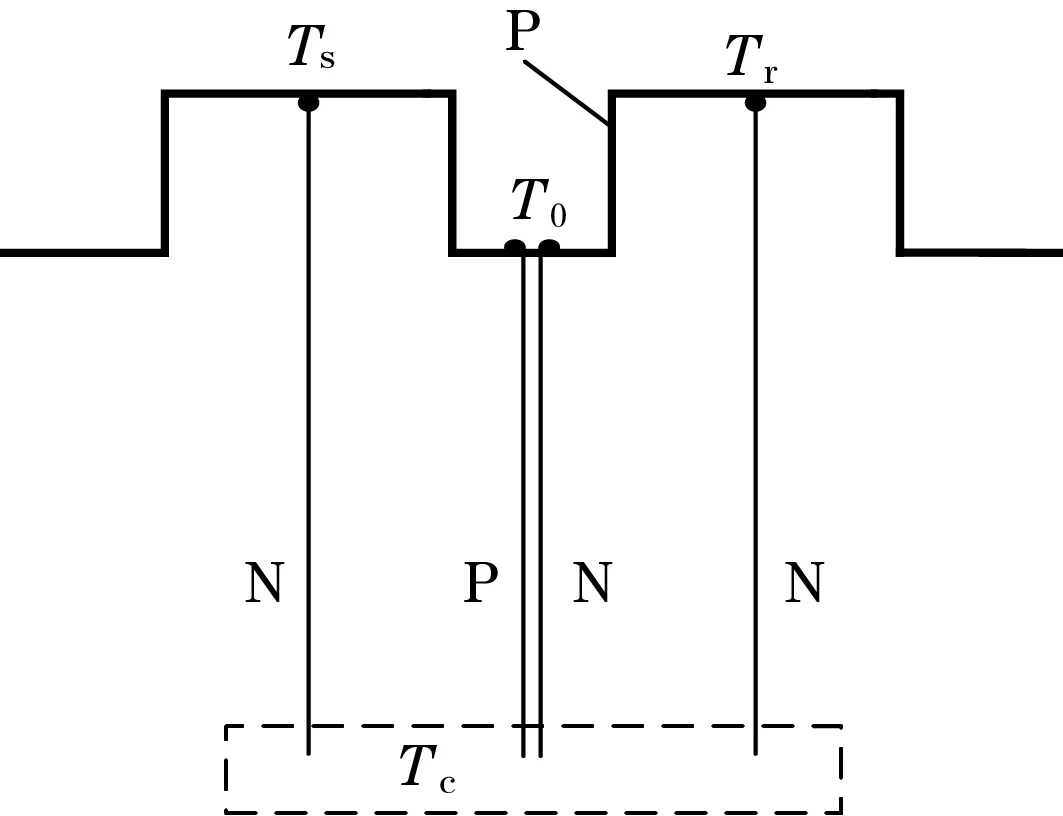

图2为多参数热流传感器的简化结构,P代表镍铬材料,视为正极;N代表康铜材料,视为负极。由塞贝克效应可知,在2种不同导电材料构成的闭合回路中,当2个连接点处的温度不同时,回路中会产生电势差,利用塞贝克效应可制作热电偶测量温度。所设计的传感器基体为正极,引线中3根为负极、1根为正极,其两两组合可测量炉体温度、样品温度、参比温度信号及炉体-样品温差、炉体-参比温差、样品-参比温差信号。

Ts—样品端温度;Tr-参比端温度;T0-基体温度;Tc-冷端温度;N-康铜材料;P-镍铬材料。

图2中的P-N回路可作为热电偶测量温度。传感器基体与P引线可视为一个整体,基体中心的P引线与N引线组成的热电偶可测量基体温度。基体中心的P引线与样品端及参比端底部焊接的N引线组成两路热电偶,分别测量样品端温度及参比端温度。

温差信号由N-P-N回路测量,如图1中的N2、N3引线组成的回路可测量炉体-参比端温差。假设N2、N3引线之间的电势差为ΔVN2,N3,镍铬材料及康铜材料的塞贝克系数分别为SP和SN。则有

(1)

可得炉体-参比端温差:

(2)

同理,N1、N2引线组成的回路可测量炉体-样品端温差;N1、N3引线组成的回路可测量样品端-参比端温差。

1.2 传热模型

热流型DSC测量的主要信号是样品端与参比端的温差,温差信号体现了样品与环境的热交换程度。DSC系统通过热流传感器持续测量样品端与参比端之间的温差,并根据热流方程,将温差转换为热流差,在上位机记录数据并显示实验曲线。DSC实验曲线的纵坐标为热流,横坐标为时间或温度,通过DSC实验曲线可以定量分析样品中物理或化学反应引起的热变化过程。常规的商用DSC使用与温度相关的比例系数将温差转换为热流信号,如式(3)所示:

q=P(T)ΔT

(3)

式中P(T)为比例系数,取决于传感器的几何结构及组成材料,且与温度相关。

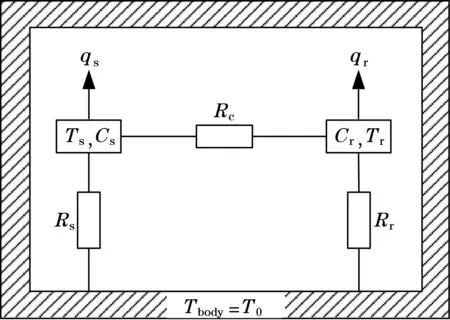

DSC传感器在实际制造过程中受制作工艺的影响,样品端与参比端结构存在细微差异,导致热参数值不完全相等。式(3)为理想情况下的热流公式,未考虑到DSC热流传感器样品端与参比端的热阻、热容不平衡对热流差造成的影响,不能准确表示样品反应的热流。根据所设计的热流传感器的结构及欧姆定律提出热流传输的等效电路模型,如图3所示。模型由样品端与参比端对称分布的热阻和热容组成,图中下标s和r分别代表传感器的样品端及参比端。Ts和Tr为样品端和参比端的测量温度,T0为传感器基体温度,Tbody为炉体温度,因为传感器与炉体底部紧密接触,故热流传感器的基体温度可视为炉体温度。Cs和Cr为样品端和参比端的热容,Rs和Rr为样品端和参比端的热阻,Rc为样品端与参比端的热阻。qs为进入样品的热流,qr为进入参比物的热流。该传热模型仅考虑传感器自身的热阻、热容,不包括样品、参比物及坩埚的影响。

图3 热流型DSC传热模型

流向样品端及参比端的热流可表示为:

(4)

(5)

式(4)减式(5)并按下式进行简化ΔT=Ts-Tr,ΔTs=T0-Ts,ΔC=Cs-Cr,ΔR=Rs-Rr得样品端与参比端的热流差:

qm=qs-qr

(6)

式(6)中第1项相当于理想对称情况下热流转换表达式,使用比例系数将温差信号转换为热流信号。第2项和第3项解释了传感器样品端和参比端之间的热阻和热容不平衡对热流的影响,是造成仪器基线偏差的主要原因。第4项为热流在样品端与参比端之间的窜扰,热流传感器为塔式结构且样品支撑台镂空,导致热阻Rc远大于Rr及Rs,第4项值较小,后续推导均忽略此项。

式(6)的热流方程从实际制造情况出发,综合考虑到式(3)中理想情况下温差与热流的比例关系,以及热流传感器的样品端及参比端存在的热容、热阻不平衡问题。式(6)中传感器样品、参比两端的热阻及热容需事先求解,使用多参数传感器采集的炉体-样品端温差,样品温度及样品端-参比端温差可以计算修正后的热流差。

1.3 热参数确定

根据传热模型提出确定传感器热参数Rs、Rr、Cs和Cr值的方法,包括2个恒速率升温实验。

1.3.1 空样品实验

在传感器样品端与参比端均不放置坩埚及样品,温度控制程序设置为匀速升温。实验过程中,式(4)、式(5)中流向样品及参比物的热流为0。类比于RC电路,可得传感器样品端的时间常数τs及参比端的时间常数τr:

(7)

(8)

传感器的时间常数与温度相关。使用多参数热流传感器采集的炉体-样品端温度、样品温度、炉体-参比端温度及参比端温度可以求解时间常数。

1.3.2 蓝宝石实验

在传感器样品端和参比端均不放置坩埚,将2片尺寸合适的蓝宝石薄片放置于样品端与参比端支撑台顶部。蓝宝石化学性质稳定,在较宽的温度范围内不会发生反应,且已知热容,常用作热流校准。将蓝宝石薄片与传感器视为一个整体,式(4)、式(5)中流向样品和参比样品的热流:

(9)

(10)

式中:msa为样品端的蓝宝石质量;mra为参比端的蓝宝石质量;ca为蓝宝石的比热容。

设置温度控制程序为匀速升温,实验过程中流向样品及参比样品的热流同样视为0。对式(9)、式(10)求解,可得:

(11)

(12)

结合式(11)及式(7)可以求解传感器样品端热容参数:

(13)

根据空样品实验确定的时间常数,及式(13)可求解热阻参数:

(14)

同理可求参比端热容参数Cr及热阻参数Rr。

(15)

(16)

2 差示扫描量热系统总体设计

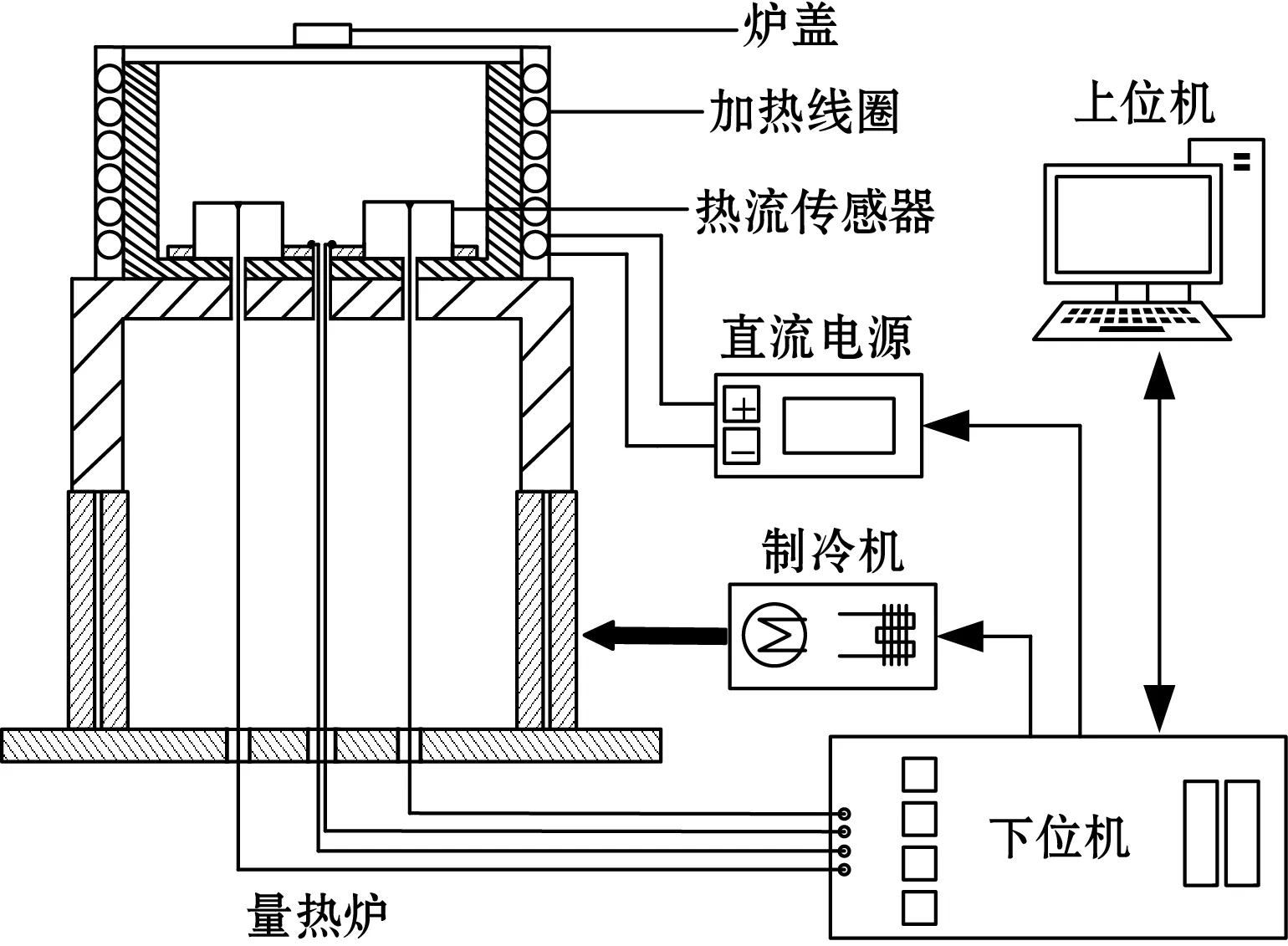

根据多参数热流传感器设计的差示扫描量热系统结构如图4所示,包括量热炉、直流电源、制冷机、下位机、上位机等。量热炉内银炉体下方紧密排列镍铬支撑柱,降温时制冷机以固定功率对支撑柱制冷,炉体通过热传导可快速降温。银炉体外均匀地缠绕加热线圈,电压可调的直流电源为加热线圈提供功率。热流传感器固定在银炉体底部,传感器的4根引线组合共可测量6路信号,下位机与计算机上位机实时通讯,上位机设置实验参数后,下位机控温程序控制直流电源或制冷机实现炉体温度控制。

图4 热流型DSC系统结构图

3 硬件设计

3.1 整体硬件架构

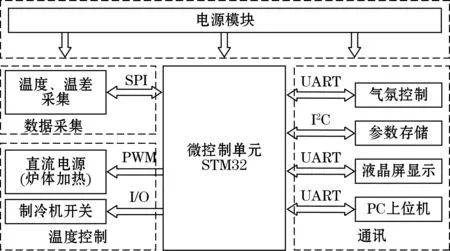

差示扫描量热系统硬件架构如图5所示,包括电源模块、微控制单元、数据采集模块、温度控制模块及通讯模块。微控制单元使用基于ARM Cortex-M3内核的STM32芯片,具有UART、SPI、I2C等多种通讯接口,并可通过定时器配置输出PWM信号。

图5 下位机硬件结构框图

3.2 数据采集模块

数据采集模块主要由测温电路、多通道同步采样电路组成,将热流传感器输出的6路信号转换为下位机MCU可识别的数字信号。

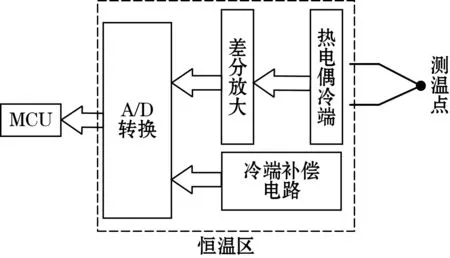

3.2.1 测温电路

热流传感器上任意2根镍铬-康铜引线可组成E型热电偶测量温度。图6为热电偶测温结构,一般包含信号放大、模数转换及冷端补偿部分[7]。

图6 热电偶测温结构图

信号放大部分使用低噪声仪表放大器AD8429,其以传统的三运放拓扑结构为基础。拓扑由两级组成:一级提供差分放大的前置放大器,其后是一个消除共模电压并提供额外放大的差动放大器。AD8429的传递函数为

VOUT=G(VIN+-VIN-)+Vref

(17)

式中:VOUT为输出电压;G为增益值;VIN+、VIN-为热电偶正极、负极输入;Vref为2.5 V基准电压。

(18)

式中RG为增益设置电阻,设计使用250 Ω低温漂电阻实现25倍温度信号增益。

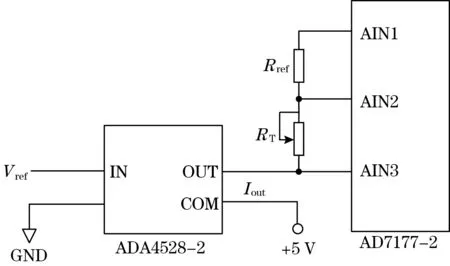

由热电效应可知,热电偶测温产生的电势差为测温点(热端)和冷端的电势差,而热电偶电势到温度转换的分度表是在冷端温度为0 ℃的条件下得到的。但在DSC系统中,热电偶冷端受环境温度影响,不能保持0 ℃。对此,在热电偶冷端位置设计热敏电阻测温电路,将冷端温度补偿至0 ℃,热电偶冷端及外围放大电路、模数转换电路严密保温使区域温度均匀。恒流源电路是冷端补偿的关键部分,为串联的热敏电阻与标准电阻提供恒定的电流,通过阻值比较法确定热敏电阻阻值以准确求得冷端温度值。

图7为设计的冷端补偿电路,选用高精密、低噪声、零漂移运算放大器ADA4528-2作为稳定输出的恒流源,芯片内部为双运放构成的电路,Vref为2.5 V,Iout可稳定输出50 μA电流,RT为高灵敏度的NTC热敏电阻,Rref为低温漂精密电阻。

图7 冷端补偿电路图

A/D转换器选用32位低噪声、快速建立、多路复用∑-Δ型AD7177-2芯片[8],芯片集成模拟和数字信号调理模块,可灵活地对每个模拟输入通道单独进行配置。较高的A/D分辨率位数可有效识别热电偶的微弱电压信号。

3.2.2 多通道同步采样电路

为了实现传感器多通道数据实时采集的要求,设计使用有源晶振及时钟缓冲器芯片复制产生多路时钟信号提供给A/D芯片。

所选用的A/D芯片可配置同步输入功能,将7片AD7177-2配置为外部时钟模式,并使用同一个主时钟工作,可以使其模拟输入采样同步进行。为了实现更精确的同步采样,设置实验开始时,使能AD7177-2芯片的同步功能引脚,可使数字滤波器和模拟调制器复位,从已知时间点采集输入信号。同步信号采集模块如图8所示。

图8 同步采样电路结构图

3.3 温度控制模块

搭建的差示扫描量热系统能实现制冷和加热2种温度控制方式。制冷部分通过MCU的I/O管脚远程控制制冷机开关实现炉体的快速降温。加热部分控制电路如图9所示,使用ULN2803芯片实现PWM信号的电平幅值转换。MCU输出2路PWM信号调节直流电源的输出功率以实现炉体的温度控制。所选用的直流电源电压可调整范围为37.5~250 V,通过PWM2信号调整输出电压大小,此外,直流电源的正极输出外接固态继电器(SSR),通过PWM1信号控制固态继电器的通断进一步调整加热线圈的通电时间,以实现较高的控温要求。

图9 加热控制电路

实验过程中,下位机温度控制程序调整2路PWM信号大小来控制直流电源的输出功率,输出功率按式(19)计算:

(19)

式中:P为直流电源最终输出功率;U为直流电源满量程电压;R为加热线圈电阻,CCR2为PWM2信号即调整电压大小的占空比;CCR1为PWM1信号即控制固态继电器通断的占空比。

4 软件设计

4.1 下位机软件设计框架

为实现系统性能最大化,降低复杂度,获得更好的实时性,下位机移植了基于优先级抢占的μC/OS-II操作系统,协调仪器各个模块任务。程序运行时,操作系统内核对各个任务进行调度[9]。下位机任务设计如图10所示。

图10 下位机架构设计

数据采集任务读取A/D芯片的寄存器值,数据转换任务将其转换为温度值,上位机下发实验参数后,温度控制任务调节直流电源输出功率以及制冷机的开关控制实现炉体温度控制。安全警报任务每s检查一次系统内各温度值,如果数据出现异常值,则通过蜂鸣器与LED灯发出声光警报。通讯任务可实现下位机与上位机、下位机与系统其他模块的通讯。

4.2 上位机软件设计框架

上位机可以根据实验方案以及硬件调试需求对量热系统进行控制,如机械装置的操作、实验参数下发、数据记录、开始及结束当前实验等。图11为上位机结构框图。进行实验时,在实验模式界面将实验参数发送到下位机,下位机定时上传温度、温差数据,数据处理部分按式(6)校正后得到热流,实验界面实时展示数值和绘制曲线,同时上位机自动将数据存储到PC指定路径文件夹下。

图11 上位机结构框图

5 实验与分析

根据差示扫描量热系统的设计要求,搭建的实物平台如图12所示。差示扫描量热系统搭建完成后,按1.3节所述流程设置2组实验,得到热流传感器样品端与参比端的热容、热阻参数后再进行样品实验验证。

图12 系统实物图

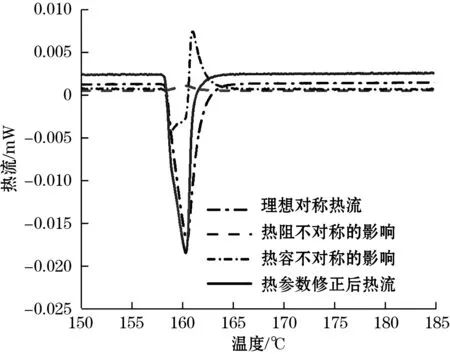

图13为铟修正后的热流与式(6)中组成该热流的3项热流,理想对称热流在样品、参比端热阻热容不对称的影响下,形成真实热流。

图13 铟实验中组成热流的3项及修正后热流

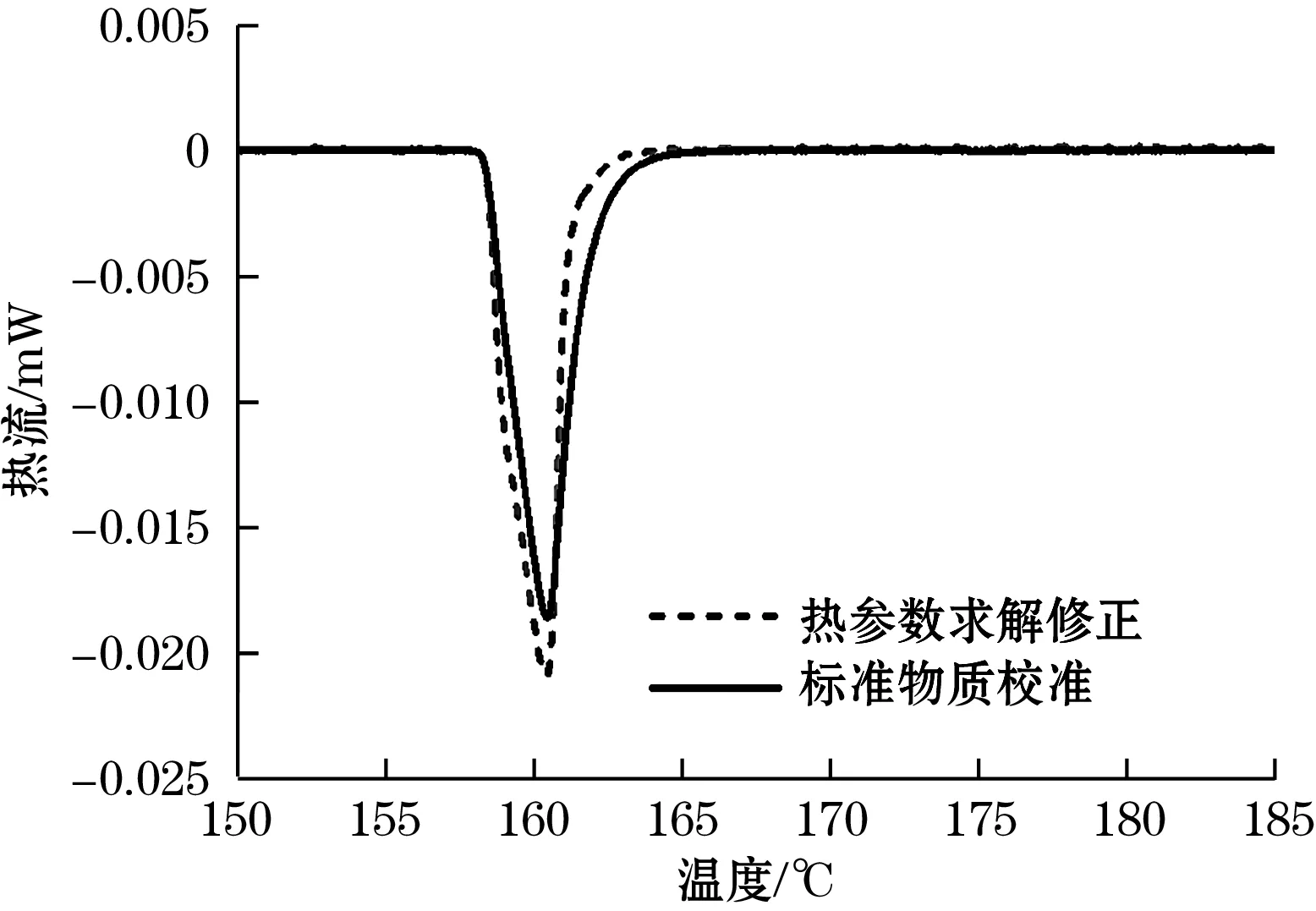

图14为铟熔融反应热流图,使用常规的峰面积校准热流与本文提出的热流修正方法对比。本文提出的方法因为消除了传感器自身的不对称影响,提高了DSC的分辨率,且相变反应结束时返回基线更迅速,动态响应得到了改进。

图14 铟实验标准物质校准与热参数求解修正对比图

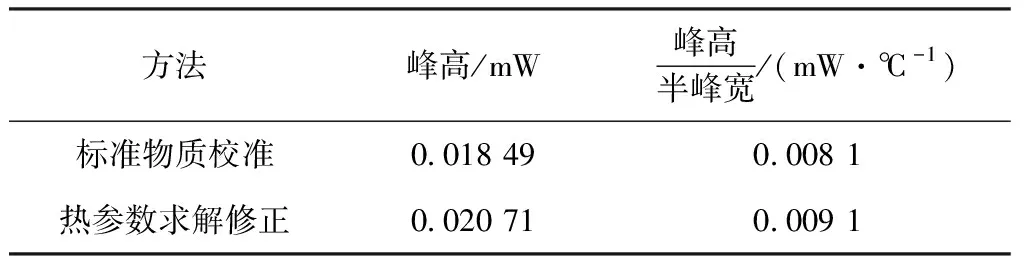

表1为铟热流曲线在根据式(6)修正前后的峰特征对比,其中半峰宽变窄,峰高变高。峰高/半峰宽作为衡量DSC仪器峰特性的参数之一,在进行热参数修正后,得到了明显的提升,提高了DSC的灵敏度。

表1 铟标准物质校准热流与热参数修正热流峰高/半峰宽比较

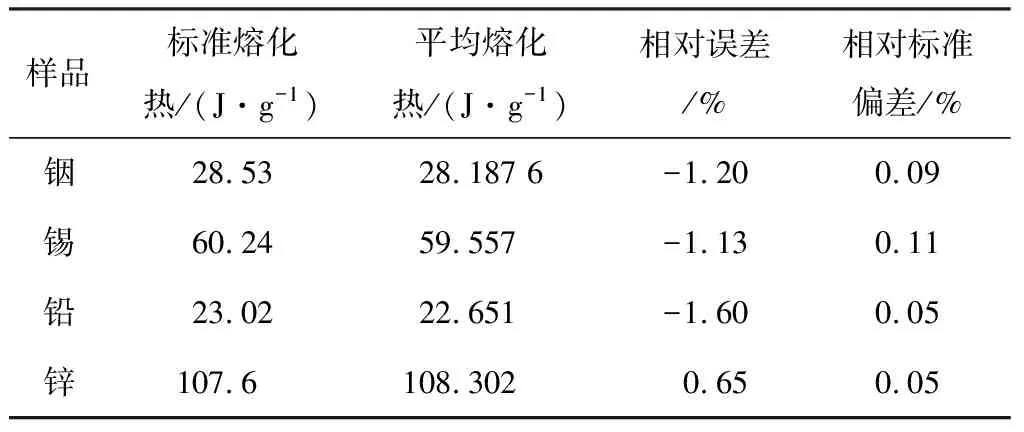

为了验证系统热焓测量的准确度与重复性。选取10 mg左右热分析标准金属进行实验(铟10.31 mg,锡10.62 mg,铅10.89 mg,锌10.79 mg),差示扫描量热系统设置10 ℃/min匀速升温程序,温度区间包含样品的相变温度点。热流传感器样品端放置装有样品的密封坩埚,参比端放置密封空坩埚。实验每种样品重复5次实验,实验结果如表2所示。

表2 实验数据对比

上述4种金属样品的相变温度分布在100~450 ℃范围内,由每种样品的5组实验结果可知熔化热测量的相对误差在1.60 %以内,测量结果的相对标准偏差在0.11 %以内。证明了所搭建的系统在较宽的温度范围内准确性与重复性均达到了较好的效果。

6 结束语

本研究设计了一种可以获得多通道温度信号的热流传感器,通过2组实验确定传感器的热容、热阻参数,修正后得到准确的热流信号。同时针对该传感器,搭建了差示扫描量热系统,实现了差示扫描量热实验的基本功能。最后通过热分析标准物质的相变反应实验对系统进行测试,相比于常规热流校准方式,本文提出的热流计算方法使峰值得到了提升,动态响应得到了改进。将系统测量结果与标准焓变值进行对比,证明了设计的差示扫描量热系统对反应热的测量具有较高的准确性与重复性。本设计考虑到传感器实际制造过程中的不对称效应,通过理论分析计算修正,以获得准确的热流信号,为差示扫描量热仪器提供了理论研究思路和系统设计方法。