小型过盈联接组件装配中对准方法及误差分析

周志华,韩 宇,于津洋,马 诚,娄志峰

(大连理工大学机械工程学院,辽宁大连 116024)

0 引言

精密微小型过盈联接组件具有尺寸小、承载能力强、连接性能可靠等优点,被广泛应用在仪器、仪表和精密机械等领域。该类组件大多采用机械压入法和温差法进行装配[1-2],其装配精度和连接质量会直接影响产品的可靠程度、工作性能及使用寿命。

目前,小型精密过盈联接件主要采用手工装配完成,易导致组件装配精度低、效率低、一致性差[3-5]等问题。采用自动化装配技术实现小型过盈联接件的装配,因精度高、效率高和产品一致性好等优点已成为提高精密过盈件装配质量的研究热点。H.M.Chen等[6]研制了一套电液伺服控制压装机,并基于力传感器的反馈信号设计了伺服控制系统,通过流量伺服阀和减压阀的相互配合实现了对压装力的精确控制。娄志峰等[7]研制了一套精密自动压装系统,并对压装中的零件对准、位移测量、质量评估等关键技术进行了分析,该系统可以实现某种精密过盈件的对准与压装,并对装配后的组件进行质量评估。

此外,精密小型过盈联接件因其自身结构的复杂性、独特性及对连接强度的高要求性,会对装配工艺提出更高的要求,如装配前零件的精确对准、位置和姿态的精确调整[5]。因此针对不同类型及功能的精密过盈联接组件,应根据自身的结构特点和装配要求,设计合理的装配策略和压装设备。

对于小型精密零件的过盈装配,零件装配前需要进行严格的对准,否则易引起连接件配合面的损伤、连接强度的不足。采用机器视觉完成零件的位置测量和精确对准,可以克服传统工装定位灵活性差、定位精度低的缺点[8-11]。视觉对准装置一般由CCD相机、光学镜组、光源和精密位移平台组成[12]。针对不同类型视觉检测系统的对准误差分析工作,国内外学者进行了很多研究。例如,Y.L.Tang等[13]研究了同轴光学对准系统中棱镜安装误差引起的对准误差,给出了误差的影响方程。D.J.Lee等[14]为了在芯片封装中实现较高的对准精度,提出了一种双成像系统,并设计了一种视觉伺服算法来确定平移和旋转的方向和速度,提高了定位精度和跟踪速度。

视觉对准装置的对准精度直接影响到组件的装配质量。目前,提高视觉对准精度的方法主要是基于标定法、图像处理算法和视觉对准算法[15],但尚未对装置内导轨的安装误差进行分析。对于双目视觉对准装置,即使2个相机的对准精度很高,但最终的对准精度仍然很大程度上受到导轨安装精度的影响。因此,根据相机导轨的安装误差进行补偿,对保证最终对准精度具有重要意义。

本文基于研制的精密压装设备中的双目视觉和位姿调整装置,为小型过盈组件的装配提出了一种自动对准方法;分析了由2台相机的相对位置偏差和在不同高度拍摄零件时由Z轴导轨的安装倾角所引起的对准误差,并提出相应的标定与补偿方法,显著提高了压装设备的对准精度,解决了由相机安装偏差、导轨安装误差及组件特征空间位置变化导致组件装配精度低和一致性差的问题。

1 精密微小组件压装设备

1.1 小型过盈联接组件结构及装配要求

本文以伺服阀衔铁组件中的衔铁和弹簧管为装配对象,二者的配合方式属于过盈配合,其结构特征和装配顺序如图1所示。

图1 小型过盈联接组件模型图

衔铁内孔与弹簧管外轴的配合尺寸为5 mm,过盈量范围为12~14 μm。根据装配工艺要求,需要将衔铁的内孔压入弹簧管的外轴。压入过程中,要求两零件的同轴对准偏差不超过±5 μm。

1.2 精密自动压装设备

如图2所示,压装设备的主体结构是由4根导向轴作为支撑和导向的框架;上、下夹具保证衔铁和弹簧管在装配过程中的定位与夹紧;双目视觉测量装置完成两零件装配前相对位置和姿态偏差的测量;精密回转台和XY精密位移平台实现两零件的角度调整和同轴对准工作;对准完成后,由固定在上横梁上的直线推杆提供驱动力带动移动横梁沿着导向轴向下运动来完成零件的压合工作;由安装在框架侧面的光栅尺和下横梁底部的力传感器测量零件装配过程中的位移和压力,并由工控机输出压力-位移曲线以评估压合件的质量。

图2 精密自动压装设备实物图

在配合阶段,零件的可靠定位与夹持是保证装配精度的关键。如图2所示,上夹具安装在移动横梁的下端面上,来保证衔铁的定位与夹紧;下夹具安装在XY精密位移平台上,可以实现弹簧管的可靠夹持与定位。

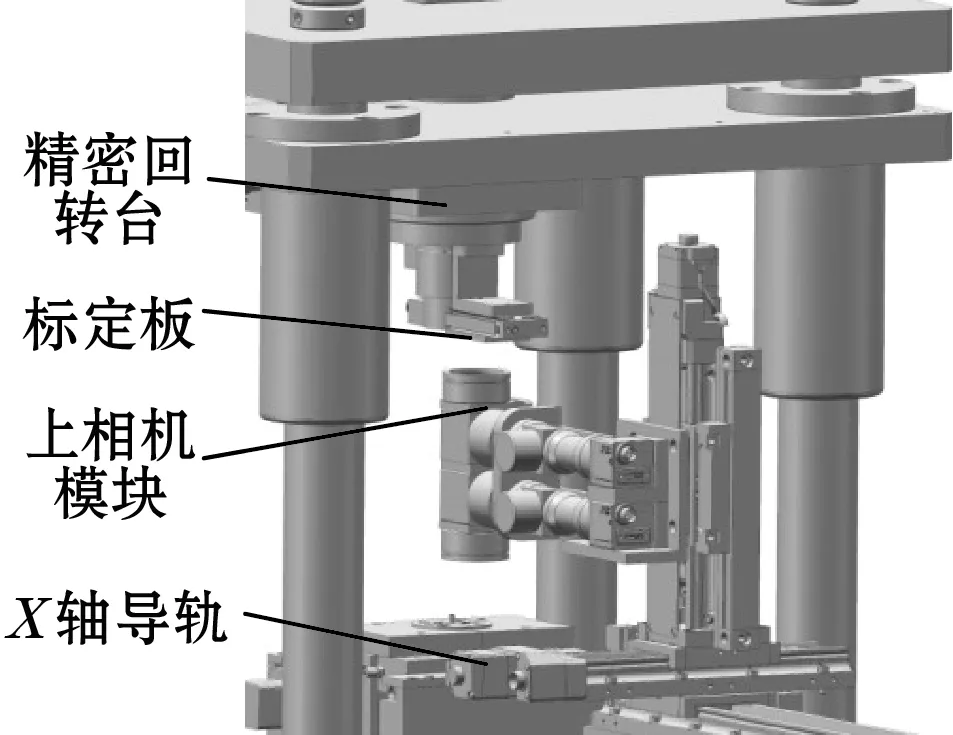

压装前,调整零件的相对位置和对准偏差是避免配合表面磨损、提高装配精度的关键。该设备采用双目视觉测量装置和XY精密位移平台,实现两零件的自动调整与对准。如图3所示,双目视觉测量装置主要由2个高分辨率CCD相机、高精度远心镜头、45°反射棱镜、光源和XYZ精密位移滑台组成。装配前,通过上、下相机分别采集衔铁和弹簧管的图像并经过图像处理可以得到两零件的相对位置偏差;如图4所示,XY精密位移平台根据此位置偏差带动下夹具移动,实现两零件的对准。

图3 双目视觉测量装置

图4 XY精密位移平台

1.3 零件自动对准与调整策略

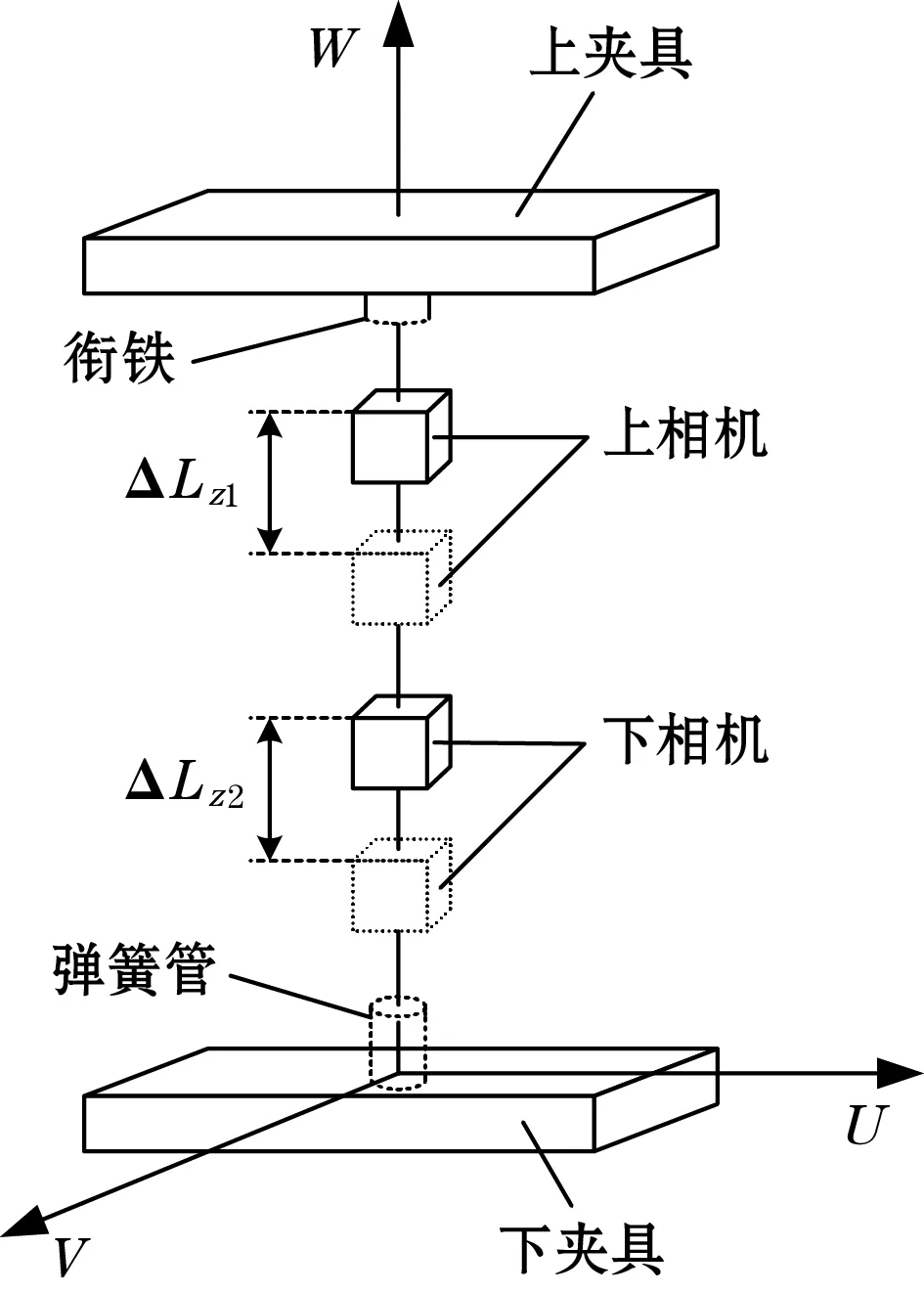

压装设备中的双目视觉测量系统由2套机器视觉系统构成,实现上下视野的测量,2个CCD相机的相对位置和坐标系如图5所示。

图5 上、下CCD相机坐标系

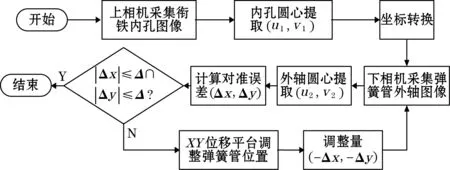

本文基于双目视觉测量装置和XY精密位移平台,提出了衔铁和弹簧管的自动对准与调整策略,如图6所示。首先,上相机采集衔铁的内孔图像,经过图像处理,拟合出其内孔轮廓并得到圆心坐标(u1,v1);接着,把该圆心坐标转换到下相机坐标系U2O2V2中作为基准,下相机采集弹簧管外轴的图像,经过图像处理,拟合出其外圆轮廓并得到圆心坐标(u2,v2);然后,在下相机坐标系U2O2V2中将提取的两圆心坐标作差,求得对准误差(Δx,Δy);最后,控制精密位移平台分别在X、Y方向上移动-Δx、-Δy。待调整完毕后,下相机会再次获取弹簧管外轴的圆心坐标并计算对准误差,若Δx和Δy不能同时小于设定的对准偏差Δ时(|Δx|≤Δ∩|Δy|≤Δ)会重复上述过程,直到调整量满足要求为止。

图6 轴孔对准策略与调整方法

2 双目视觉测量装置的误差分析

双目视觉测量装置是实现零件位置信息测量与对准偏差计算的关键。为了提高对准精度,分析了2个CCD相机的相对位置偏差和Z轴导轨存在安装倾角时对测量精度的影响。

2.1 上、下相机相对位置安装偏差分析

衔铁内孔与弹簧管外轴在进行自动对准时是通过将上相机获得的圆心坐标转换到下相机坐标系中,然后根据二者圆心坐标的位置偏差进行调整。但由于上、下相机存在安装偏差,必然会导致两相机的坐标系不完全重合(存在角度和位置偏差),这会直接影响零件的对准精度。因此需要在对准前标定上、下相机之间的夹角及其原点相对位置偏差,得到上、下相机的坐标转换矩阵。

上、下相机的坐标系如图5所示,相机的参数如表1所示。将上相机坐标系U1O1V1中的任意一点的坐标转换到下相机坐标系U2O2V2中,转换方程可用式(1)表示:

表1 上、下CCD相机参数

(1)

式中:sui、svi(i=1,2)为上、下CCD在相机坐标系U和V方向上单个像素的物理尺寸;γ为两相机的安装夹角;ui、vi为两相机坐标系中任意点的坐标;(Dx,Dy)为上相机坐标原点转换到下相机坐标系中的坐标。

2.2 视觉测量装置Z轴导轨安装倾斜误差分析

该设备用于完成多种零件的精密压装工作。在对准过程中,由于相机的焦距是固定的,上、下相机的图像采集位置会随着零件高度方向尺寸的不同而变化,如图7(a)所示。当双目视觉测量装置的Z轴导轨与压装方向(W负方向)之间存在安装倾角时,如图7(b)中的夹角θ,会导致上、下相机的转换方程系数不同,这样当相机在不同高度采集图像时,会导致在相机坐标系U和V方向产生测量误差,从而影响零件的对准。

(a)上、下相机不同采集位置

现定义压装方向为W轴负方向,设备坐标系为O-UVW,上、下相机的坐标系分别为U1O1V1和U2O2V2。

由于导轨Z相对于W轴存在安装倾斜,现假设导轨Z在UOW和VOW平面中的投影与W轴的夹角分别为θu和θv,则当上、下相机沿Z轴滑台的位移为ΔLzi(i=1,2)时,如图7(b)所示,因导轨Z的安装倾斜引起的测量误差在相机坐标系U和V方向的偏差分量可表示为式(2):

(2)

由于上、下相机之间存在夹角,因此当上相机图像采集位置发生变化时因Z轴导轨倾斜引起的对准误差转换到下相机坐标系后会随之变化,该变化可表示为式(3):

(3)

因此,双目视觉测量装置在对不同高度尺寸的零件进行位置测量与偏差计算时,因Z轴导轨安装倾斜导致在相机坐标系U和V方向上产生的对准误差可表示为式(4):

(4)

综合考虑双目视觉测量装置中因上下相机安装误差和Z轴导轨相对于压装方向的安装倾斜导致的对准误差,得出最终的转换方程如式(5)所示:

(5)

式(5)中:ΔUz、ΔVz表示因Z轴导轨安装倾斜导致在相机坐标系U、V方向上产生的对准误差。

3 标定实验及验证

3.1 上、下相机转换方程参数标定

3.1.1 相机像素物理尺寸标定

使用标定板对上、下CCD相机进行标定,得到相机每个像素的物理尺寸,标定结果如表2所示。

表2 上、下相机像素标定结果 μm·pixel-1

3.1.2 上、下相机安装夹角标定

在标定上、下相机的安装夹角时,以双目视觉测量装置的X轴导轨(重复定位精度为±0.5 μm)为基准;然后分别测量X轴导轨与上相机坐标系U1轴、下相机坐标系U2轴的夹角;最后,两者的夹角作差即可得到上、下相机之间的安装夹角,标定原理如图8所示。

图8 相机安装夹角标定原理

图9 上相机与X轴导轨夹角标定

(6)

下相机坐标系U2轴与X轴导轨之间的夹角γ2也可用同样的方法求出。最终上、下相机坐标系的偏转角度可用式(7)表示:

γ=γ1-γ2

(7)

通过实验得出:γ1=-0.276 1°;γ2=0.601 5°;γ=-0.877 6°。

3.1.3 上、下相机原点相对位置标定

式(1)中的参数(Dx,Dy)可以通过压印法[7]计算得到。过程如下:将压印圆台和研磨好的铝板分别安装在上、下夹具上,驱动移动横梁沿导向轴向下移动,使压印圆台压在铝板上并压出清晰印痕;将移动横梁回到初始位置,控制视觉测量装置中的上、下相机分别获取压印圆台和铝板上的“印痕”图像,如图10所示;对图像进行处理,得到两图像的中心坐标,并将这两个坐标代入式(1),计算出系数Dx和Dy。

(a)压印圆台

经过图像处理得出压印圆台和印记的圆心坐标分别为(1 997.7,1 471.5)、(1 995.8,1 525.2),将其带入式(1)即可求得(Dx,Dy)=(23.5,10.9)。则上相机坐标系中某点的坐标(u1,v1)转换到下相机坐标系中的坐标(u2,v2)满足以下关系:

(8)

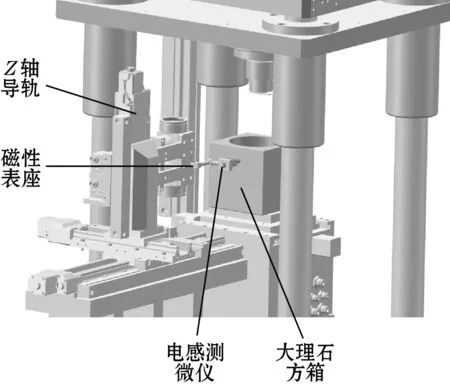

3.2 视觉测量装置Z轴导轨安装倾角标定

双目视觉测量装置中相机沿着Z轴导轨运动时的直线度决定了Z轴导轨相较于压装方向(W轴负方向)的安装倾角。用到的工具包括:大理石方箱(平面度误差1 μm、垂直度误差1 μm)、电感测微仪和磁性表座。测量过程如图11所示,将大理石方箱固定在下夹具平面上;磁性表座一端夹紧电感测微仪,另一端固定在用于安装相机的连接板上;调节测头使其接触方箱表面并记录电感测微仪初始示数;控制Z轴导轨带动相机向下运动,并每隔5 mm记录一次电感测微仪的读数。

图11 Z轴导轨安装倾角标定

分别测量在40 mm运动范围内相机沿导轨Z轴运动时分别在U、V方向上的直线度偏差,并拟合出偏差关系曲线,如图12所示,得到了相机Z轴导轨运动过程中相较于压装方向在U、V方向上的夹角分别为:θu=0.029°;θv=0.037°。

图12 Z轴导轨运动时在U和V方向的偏差关系曲线

通过对上、下相机转换方程参数和Z轴滑台安装倾角的标定,实现了由相机安装误差和Z轴导轨安装倾斜引起的对准误差的补偿。

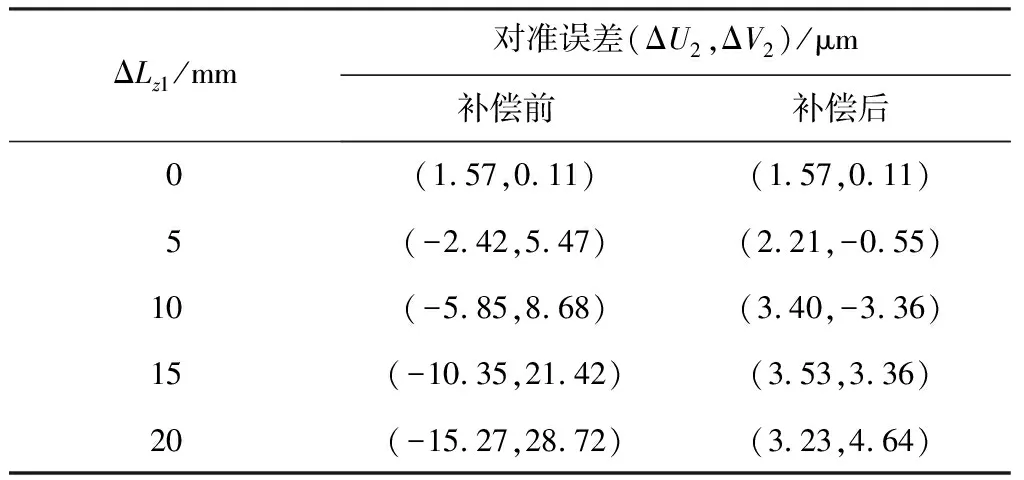

3.3 视觉对准对比实验

为了验证对双目视觉测量装置对准误差分析的可行性,再次采用压印法进行了验证实验。首先,控制上、下相机采集压印圆台和印记的图像;然后,将上相机和压印圆台同时沿着导向轴向下移动,并每间隔5 mm采集一次压印圆台的图像,如图13所示;接着,通过图像处理获得不同高度位置的压印圆台的圆心坐标,并将其带入转换方程(1)和方程(5)中,可以得到压印圆台在下相机坐标系中的圆心坐标,如表3所示;最后,通过计算下相机坐标系中压印圆台与印记圆心坐标的差值可以得到双目视觉测量装置补偿前后的对准误差(ΔU,ΔV),结果如表4所示。

表3 印记和压印圆台补偿前后的圆心坐标

表4 双目视觉测量装置补偿前后的对准误差

图13 不同高度压印圆台及印记图像

如表4所示,双目视觉测量装置的Z轴导轨安装倾斜会引起较大的对准误差,这将直接导致零件压装倾斜或失败。但进行误差补偿后,对准精度明显提升,可达±5 μm。因此,当对不同高度尺寸的零件进行测量与对准时,采用本文提出标定与补偿方法仍能使精密压装设备具有较好的对准精度。

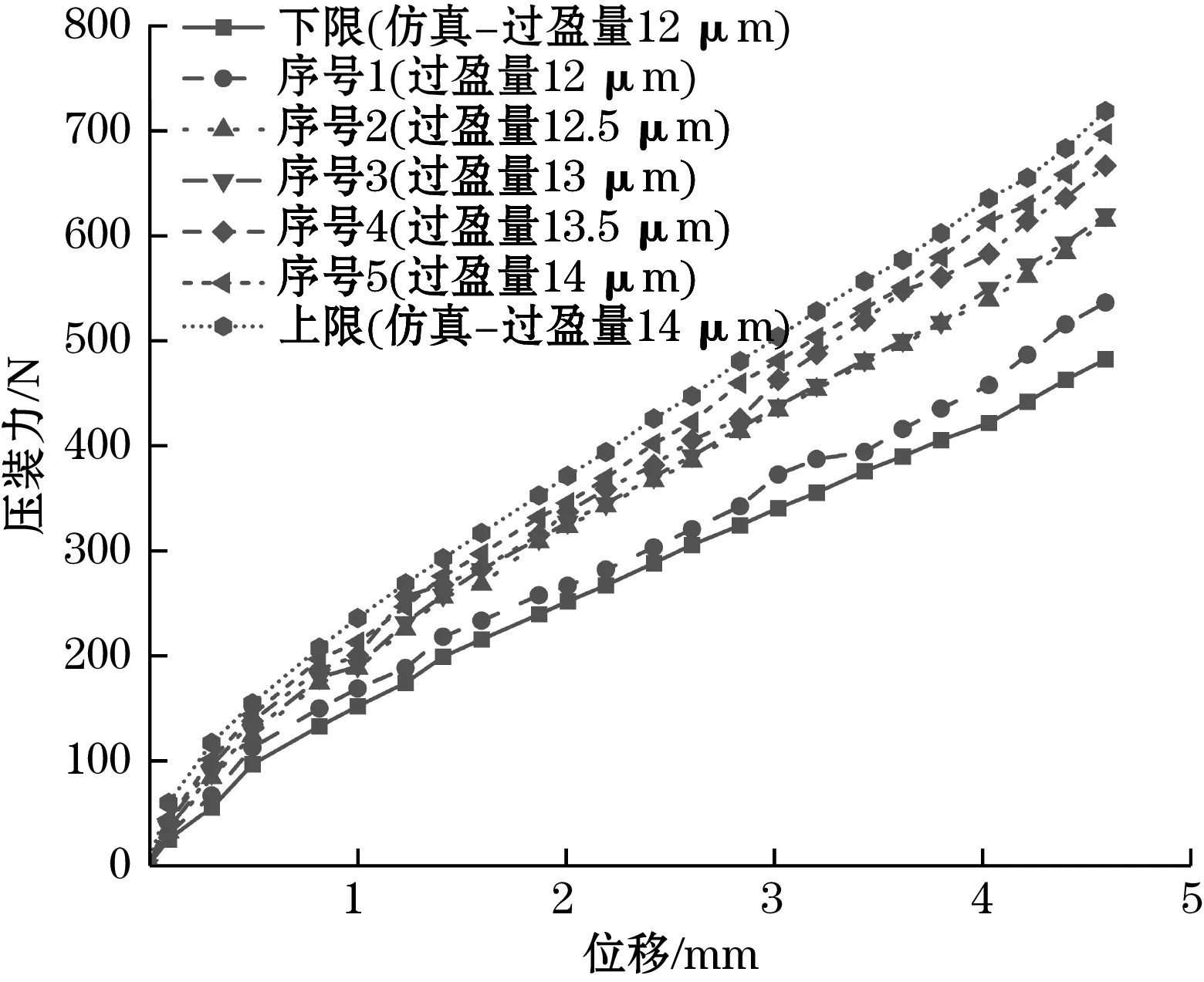

3.4 压装实验

对于小型过盈连接组件,目前一般采用压力-位移曲线来对压装过程中的压装力进行分析。由博等[16]通过仿真分析预测了衔铁组件过盈量在12~14 μm时压力-位移曲线的合理范围,可根据该曲线对压装过程中的压装力进行分析及对装配质量进行评估。

对5组过盈量在12~14 μm范围的衔铁与弹簧管进行压装,压装过程中的压力-位移曲线如图14所示。图中可以看出,序号1~序号5的压装力均在合理范围之内,说明衔铁-弹簧管在压装后的装配质量较好,由此也验证了二者装配前的对准精度较高。

图14 不同过盈量的压装力-位移曲线

4 结束语

本文基于研制的精密自动压装设备中的双目视觉测量系统和位姿调整装置提出了一种适用于小型过盈组件的自动对准与装配方法。对设备中影响对准精度的视觉测量装置进行了分析,提出了相应的标定及误差补偿方法。经过实验验证,该方法显著提高了压装设备的对准精度,可达±5 μm。又随机抽取5套零件进行压装实验,其压力-位移曲线均在合理预测范围内,表明组件的装配质量良好。