预应力混凝土箱梁水化热研究测试

伍 丽

(中铁十八局集团第五工程有限公司, 天津 300450)

1 引言

有很多因素会使预应力混凝土箱梁结构出现裂缝, 比如混凝土强度未达到要求、 没有以正确的方法施加预应力、 混凝土养护浇筑过程不规范等, 其中最主要的因素就是浇筑混凝土的过程中其内外温度差距较大而导致出现较高的温度应力, 而且大跨度预应力箱梁桥因为水泥消耗量大、 混凝土等级高、 养护条件烦琐, 也就更容易出现较高的水化热[1-3], 所以对此要格外关注。怎样较好地避免施工过程中混凝土裂缝的出现也是大跨度预应力混凝土桥梁建造时所面临的关键问题。 有学者对这一问题进行了研究, 发现桥体结构早期开裂的关键原因是太高的水化热[4-5]。基于此, 本文通过现场实时测量和仿真模拟相结合的方式, 对某预应力混凝土箱梁桥水化热和应力变化进行了研究, 并给出了建议拆模时间, 为相关工程提供指导和借鉴。

2 工程概况和水化热实测值

2.1 工程概况

中新天津生态城航海道跨海滨大道连接力高匝道桥工程为航海道跨海滨大道桥梁功能现状进行完善, 实施西向北、 北向西两条匝道工程, 项目建成后将成为力高阳光海岸生活小区连通中央大道的唯一交通通道, 是生态城的重点民生工程。 为了满足力高地块居民出行要求, 增设WN及NW 两条匝道, WN 匝道起点里程为WNK0+109.195, 终点里程为WNK0+815.636, 全长706.441。 匝道设计车速30km/h, 宽度9m。 NW匝道起点里程为NWK0+133.392, 终点里程为NWK0+449.994; 全长316.602m。 力高匝道桥预制箱梁预应力跨径主要分为20m 和25m 两种,其他大跨径部分均为钢箱梁结构。 此桥梁段共分为21 个, 具体为箱梁12~21 号块、 10~1 号块、0 号块, 腹板厚度依次为0.5m、 0.7m 和1m。 施工时发现主梁根部区域1 号块和0 号块在没有张拉预应力时腹板就出现了开裂, 0.05~0.3mm 位裂缝宽度, 且至出现于刚浇筑混凝土的梁段, 裂缝贯通腹板内外。 由于是在夏季施工1 号段和0号段, 所以推测是因为水化热过高而导致腹板出现裂缝[6-7]。 为了对上述推测进行验证, 对该桥之后施工的14 号块、 3 号块腹板和另外一座预制连续梁的2 号块腹板进行了水化热实时测试, 通过有限元模拟方法构建时变模型来模拟混凝土水化热, 以此对水化热应力场和温度场的变化趋势进行研究。

2.2 现场实测箱梁桥水化热

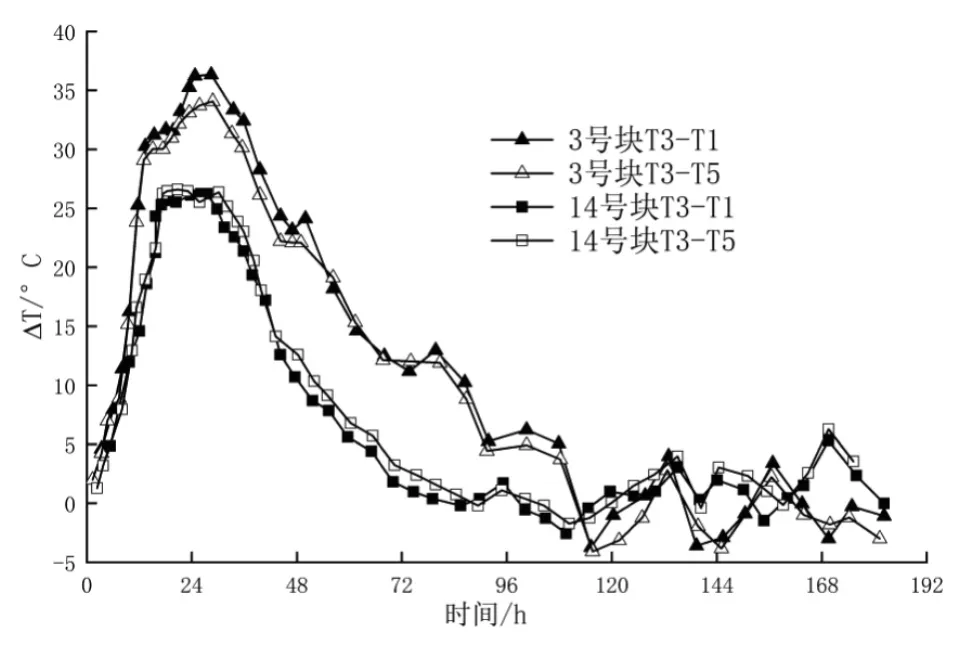

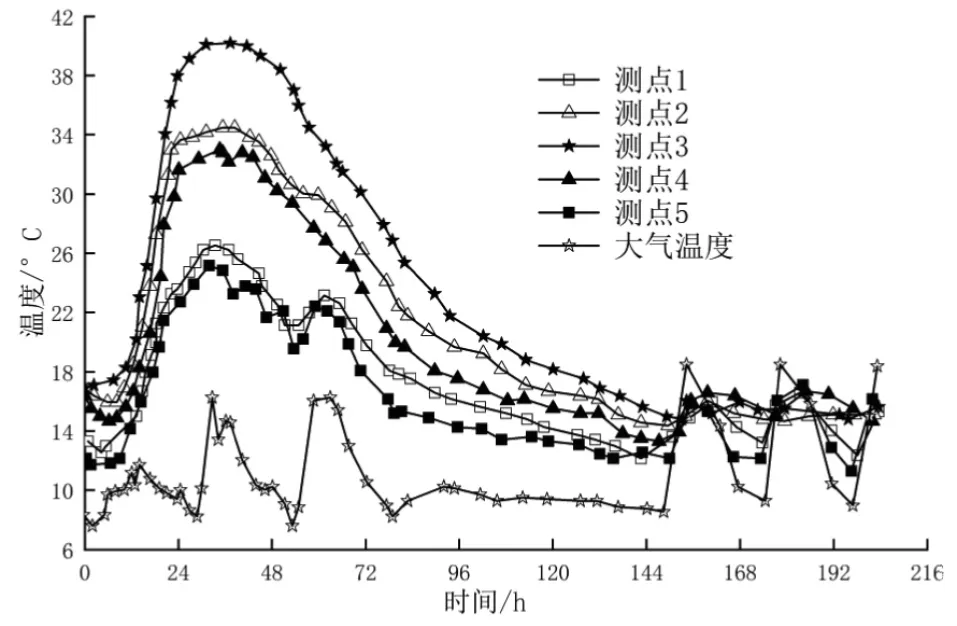

对14 号块和3 号块开展了水热化测试。 施工时两号块的环境温度较高, 养护时操作为: 用土工布覆盖住底板、 顶板, 同时洒水养护, 拆模后每隔5 个小时喷一次水, 让其处于湿润环境。如图1 所示即为3 号块和14 号块的水化热测试结果, 图2 所示为内外温差实测值。 从图中能够看出, 73.5℃与36℃分别为3 号块的温度最大值与入模温度, 其中前者是在混凝土浇筑完成18小时后达到的; 经过5 天后水化过程逐渐归于平稳, 不再变化, 内表实测温度最大值达到36℃,并且此号块裂缝是在拆除预应力模板前发现的。63.5℃和30℃分别是14 号块的温度最大值与入模温度, 其中前者是在混凝土浇筑完成19 小时后达到的; 经过4 天后水化过程逐渐归于平稳, 不再变化, 内表实测温差最大值达到26.7℃, 并且此号块没有发现裂缝。

图1 3 号块、 14 号块水化热实测值

图2 内外温差实测值

某预制连续梁桥, 主跨度为153m, C55 为其主梁混凝土等级, 其配合比为减水剂∶石子∶砂∶水∶粉煤灰∶水泥=5.16 ∶1122 ∶731 ∶413 ∶117 ∶354, 水泥种类为P·O42.5 的低碱水泥。 此桥施工时划分为22 个梁段。 0.98m 为其箱梁2 号块的腹板厚度, 同样对其开展水化热实时测试。 不过在施工2 号块时, 环境温度不高, 养护条件为: 将塑料布盖在底板、 顶板上, 避免水分挥发, 再将毡布盖在塑料布上作保湿处理。 同时用棉被包裹住腹板两侧钢模, 还要确保拆模时间超过4 天。 如图3 所示即为2 号块水化热实时测试值。 从图中能够看出,40.1℃与16.5℃分别为2 号块的温度最大值与入模温度, 其中前者是在混凝土浇筑完成30 小时后达到的; 经过6 天后水化过程逐渐归于平稳, 内表实测温度最大值只有17.2℃, 且没有温致裂缝的出现。 从上述结果能够知道: 预应力箱梁桥施工时会有较大的水化热产生于主梁根部梁段; 通常会持续7 天左右, 前1 至2 天温度快速升高至最大值, 在4 天内先后经历温度的快速升高和快速下降, 所以在此过程中会有较大内外温差的出现; 为了避免这种情况, 可以采取向水泥中加入粉煤灰, 优化混凝土配合比的方式来减小混凝土水化热。

图3 连续梁2 号块水化热实测值

3 箱梁水化热温度场与温致效应分析试验方法

3.1 建立模型

借助桥梁有限元分析软件构建上述三个梁段的三维模型来分析水化热随时间的变化趋势。 建立模型时, 选取固结位移边界来设置梁段的后端面; 根据模板的设计刚度来简化模板的作用, 将其视为节点弹性支撑约束。 选取第三类边界来模拟大气环境和箱梁接触面的对流边界, 风速会对对流系数产生一定影响, 并根据式 (1) 来计算对流系数[8]:

式中,v表示的是环境风速,hc为表示的是对流系数; 由于没拆模时模板有着防风能力, 所以未拆模时v 取2m/s, 拆模后对流系数仍按实际风速来计算。

通过现场测试取得混凝土施工参数和材料力学性能, 如表1 所示为其热物理参数。

表1 混凝土相关参数

在测试箱梁水化热的时候, 同时制作混凝土试块并养护, 对其弹性模量和早龄期抗压强度进行测试。 其抗拉强度根据式(2) 确定[9]:

式中,f′(t,τ)表示在τ 时刻混凝土的轴心抗拉实测值;f′(cu,τ)表示在τ 时刻混凝土的立方体抗压强度实测值。

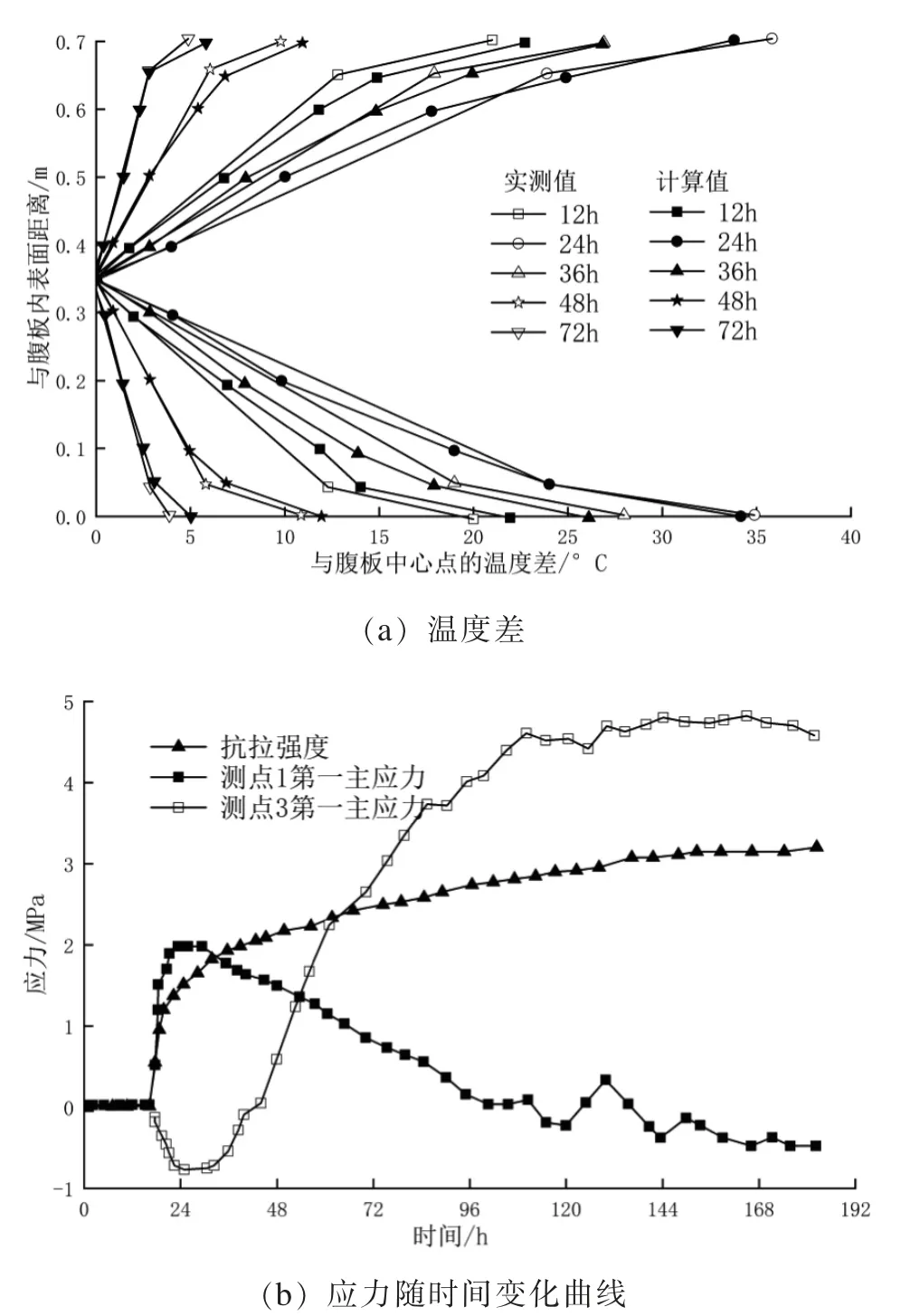

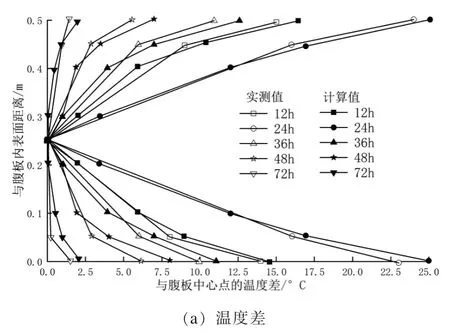

3.2 分析计算结果

如图4 所示即为2 号块仿真结果, 从图中能够看出: 全部测点的现场实测值和温度仿真值基本保持一致, 且有着相同的发展规律; 3 号块腹板的测点1 (属于表面测点) 在刚开始时受力类型为受拉, 在20 至30 小时内, 混凝土的实时抗拉强度小于温致拉应力; 随着水化反应程度的加深, 内部混凝土温度渐渐减小, 内外温差变小,使得测点1 逐渐从受拉变为受压。 2 号块腹板的测点3 (内部测点) 在刚开始时受力类型为受拉,经过44 小时后逐渐出现拉应力, 时间超过68 小时后, 这种拉应力大于材料强度, 使混凝土内部发生开裂。 通过分析能够知道3 号块的腹板内外的开裂是因为水化过程里内外温差过大而造成的。 在没开始施加预应力之前就发现了裂缝也能验证此结果。 如图5 所示为14 号块仿真结果,从图中能够看出, 全部测点的现场实测值和温度仿真值基本保持一致; 并且应力均在限值之内,所以, 14 号块腹板并未出现温致裂缝。 且应力并未超限。 经过分析发现连续梁桥2 号块也没有出现应力超限情况, 同样没有温致裂缝的出现。

图4 3 号块水化热仿真模拟结果

图5 14 号块水化热仿真模拟结果

3.3 合理拆模时间分析

当前国内相关标准要求的拆模时间参考条件仅为混凝土强度, 本文则以水化热为角度来分析拆模时间。 分析合理拆模时将14 号块桥段作为例子,由于施工时挂篮和箱梁模板形成一个整体, 拆模时没有将模板完全卸掉, 意味着拆模后模板依然有着防风能力。 在此假设天气情况正常时箱梁拆模后,模板混凝土外部受风等级不超过3 级。 根据风速风级之间的关系[10], 参考风速从大到小分别为5m/s、3.5m/s、 2m/s 对14 号块按照4 种拆模时间 (1 天、2 天、 3 天和4 天) 来开展分析。 如图6 所示即为不同拆模时间在3.5m/s 风速下14 号块的应力变化情况。 从图中能够看出, 风速为3.5m/s 时, 1 天拆模后14 号块的内外温差提高速度变快, 造成拆模4 至16 小时中温致应力大于设计限值, 在拆模22至48 小时内腹板中心区域的拉应力大于设计限值。同时拆模时间为3 天和2 天都会造成测点拉应力逼近限值, 使结构容易出现开裂。 在此风速下, 拆模后结构没有出现开裂现象的只有4 天后拆模这一种情况, 所以在建议正常天气条件下预应力箱梁桥拆模时间应超过4 天。

图6 不同拆模时间在3.5m/s 风速下14 号块的应力变化情况

4 结论

本文以实际工程为例, 通过实测和建立仿真分析模型, 对预应力箱梁混凝土水化热的应力场和温度场变化趋势进行了研究, 主要得到了如下结论:

(1) 预应力箱梁桥施工时会有较大的水化热产生于主梁根部梁段; 通常会持续7 天左右, 前1 至2 天温度快速升高至最大值, 这时箱梁腹板外部混凝土受力状态为受拉, 在4 天内先后经历温度的快速升高和快速下降, 所以在此过程中会有较大内外温差的出现, 结构容易出现裂缝。

(2) 建议从水化热角度来分析确定合理拆模时间, 同时确定正常天气条件下预应力箱梁桥拆模时间应超过4 天。