温度荷载作用下植筋锚固纵连无砟轨道界面的性能演变

路宏遥 许玉德

(1.同济大学 道路与交通工程教育部重点实验室,上海 201804;2.同济大学 上海市轨道交通结构耐久与系统安全重点实验室,上海 201804;3.上海工程技术大学 城市轨道交通学院,上海 201620)

CRTSⅡ板式无砟轨道结构纵向连接,通过减少自由边形成整体受力体系,线路纵向刚度良好,是我国高速铁路常用的轨道结构形式之一。因无砟轨道不同层间结构热膨胀系数与温度变化存在差异,在层间界面易产生离缝等病害[1-2]。循环温度荷载作用下,界面的黏结性能不断劣化易导致多层结构体系脱黏分层,严重影响列车运行的安全[3-6]。为防止无砟轨道各层结构无法协同受力而出现轨道板高温上拱等病害,现阶段普遍采用植筋锚固的方式对纵连无砟轨道进行预加固处理[7-8]。

温度荷载作为影响无砟轨道受力状态的关键参数,在轨道板内部同时存在着整体平均温度与非线性温度梯度的耦合作用。闫斌等[9]研究了不同线路条件下无砟轨道竖向非线性温度分布规律。刘昊旻等[10]建立了气象参数与轨道板内部温度之间的非线性映射模型。Zhou 等[11]开展了环境温度对无砟轨道结构温度场影响的试验研究。在荷载作用下无砟轨道结构损伤机理研究方面,相关学者分别从温度[12]与列车荷载[13]等角度出发,分析了荷载作用下无砟轨道关键构件的损伤演变规律。在无砟轨道结构病害的检测方面,Zhu 等[14]利用空气耦合超声兰姆波对层间脱黏区域进行定位识别,Li等[15]基于红外热成像原理对纵连轨道板的裂缝扩展进行研究。

已开展的试验研究和仿真分析结果表明,不均匀的温度变化和材料热行为的差异是造成轨道板与砂浆层间界面黏结性能劣化的最重要原因[16-17]。为保证无砟轨道多层结构有效黏结,在合理位置采用植筋锚固的方式,可起到强化层间界面的黏结强度和延性的作用。然而,实际上在植筋锚固区域存在着“高强度混凝土-乳化沥青砂浆-锚固钢筋”的共同受力与协调变形,层间界面的应力状态与损伤特征尤为复杂。对于界面可能存在的隐蔽性脱黏区域及其损伤演变趋势,无论是采用接触式与非接触式的检测手段均难以准确识别[18],关键位置的临界脱黏荷载方面更无可供借鉴的研究。同时,现阶段运营线路无砟轨道植筋锚固应用的时间普遍较短,对于植筋后层间界面的损伤规律与潜在风险尚不明确,缺乏相关的理论指导与试验研究,故亟待开展温度荷载作用下层间界面力学性能演变方面的深入研究。

基于以上,本研究首先开展复合试件界面力学性能试验,分析了植筋锚固对层间界面切向与法向黏结性能的影响,并结合现场轨道板温度场监测数据进行荷载谱拟合,对比不同温度循环条件下复合试件层间界面脱黏破坏的临界位移与荷载峰值退化规律。然后,基于试验结果建立了考虑界面损伤全过程的无砟轨道植筋空间精细化有限元模型,分析不利温度荷载作用下层间界面的应力状态和损伤特征。最后计算了植筋锚固后层间界面出现损伤的起始温度荷载的演变规律,明确了无砟轨道层间黏结性能退化后界面出现脱黏风险时间的变化,研究结果对指导无砟轨道的养护维修具有重要意义。

1 层间界面黏结性能试验

纵连板式无砟轨道存在着“锁定板温”的概念,当整体平均板温高于或低于“锁定板温”时,轨道板的伸缩变形受到约束,其变形趋势转变为界面的切向应力;轨道板垂向方向存在不均匀温度梯度时,轨道板的翘曲变形受到约束,其变形趋势转变为界面的法向应力。在无砟轨道合理位置植筋后,通过植筋胶将“轨道板-砂浆层-支承层”三层结构“串联”锚固,可起到切向抗剪、垂向抗拔的作用,有效提高层间界面的黏结强度和延性,降低了轨道板层间离缝产生的风险,如图1所示。

图1 层间界面受力特征Fig.1 Stress characteristics of interlayer interface

1.1 复合试件制作和加载方案

结合温度荷载作用下层间界面的受力特征,按照规范制作150 mm×150 mm×150 mm 规格的混凝土与砂浆层复合试件。依据配比先浇筑75 mm 厚的混凝土模拟轨道板,标准养护28 天后对混凝土表面适度凿毛,清除松散脱落颗粒后再浇筑75 mm 厚的砂浆层,最后将复合试件养护7天。按照上述方案共制作40 个复合试件,待所有试件养护完成脱模后,对其中20个复合试件进行植筋处理。植筋时,在复合试件中部贯穿植入长度为150 mm、直径为10 mm 的HRB500 型钢筋并用植筋胶锚固,放在自然环境中静置不低于24 h。将所有复合试件共分为20组,每组包含普通试件与植筋试件各1个;其中用于界面剪切和劈拉试验各3组,其余14组进行高低温循环疲劳试验。设计尺寸相匹配的加载工装,将万能试验机的垂向压力分别转化为复合试件层间界面的切向和法向荷载,如图2所示。

图2 复合试件制作和加载Fig.2 Fabrication and loading scheme of composite specimens

1.2 层间界面力学性能对比

普通复合试件的荷载-位移曲线和破坏特征如图3所示,层间界面发生切向与法向脱黏破坏的临界位移均值分别为1.30 mm 和1.27 mm,临界荷载均值分别为18.93 kN和35.95 kN。层间界面承载能力达到脱黏极限后迅速进入至摩擦状态,荷载-位移曲线急剧下降,并沿界面破坏成完整的混凝土和砂浆试块。

图3 普通试件界面荷载-位移曲线Fig.3 Interface load-displacement curves of normal specimen

复合试件植筋后实现多层体系协同受力,增强了界面延性与承载能力,发生切向与法向脱黏破坏的临界位移均值分别提高至1.83 mm 和2.24 mm,临界荷载均值分别提高至21.82 kN和91.10 kN。植筋后,当复合试件层间界面自身黏结力不足以抵抗外部荷载时,因锚固体系的强化作用荷载-位移曲线仍缓慢上升,复合试件未发生分离破坏,临界脱黏破坏位移与荷载值分别最大提高了76.38%和153.41%,如图4 所示。锚固钢筋的植入有效提高了混凝土-砂浆层间界面的各向力学性能,且法向抗拉效果的提高更为显著,故在实际工程中采用合理的植筋方案可有效降低轨道板夏季高温上拱和层间脱黏的风险。

图4 植筋试件界面荷载-位移曲线Fig.4 Interface load-displacement curves of specimen embedded steel bars

1.3 温度循环荷载作用下的界面疲劳性能

为研究温度循环作用下层间界面力学性能的劣化机理,利用环境试验箱进行复合试件高低温循环试验。以华东地区某高速铁路CRTSⅡ型板式无砟轨道温度场监测数据为基础,可知实际服役线路轨道板内最高温度在夏季达到了58.60 ℃,最低温度在冬季降低至-2.30 ℃,且均出现在板表位置处。基于监测数据拟合复合试件高低温循环试验的荷载谱,将环境试验箱加载温度范围设置为-10~60 ℃。温度循环时,试件在环境箱中先由25 ℃升温至60 ℃,持续3 h 降温至-10 ℃。然后在-10 ℃低温条件下保持3 h,进而将环境温度升温至25 ℃,计为一次温度循环,如图5所示。根据《高速铁路设计规范》中关于无砟轨道结构需按照60年的标准进行设计的要求,对各7组普通试件与植筋试件开展高低温循环试验,加载次数依次为0~60次。

图5 温度循环设计与加载Fig.5 Temperature cycle design and loading

无论复合试件是否植筋,随着温度循环次数的增加,层间界面发生脱黏破坏的临界位移与荷载峰值均逐渐降低,如图6所示。经60次温度循环荷载后,普通复合试件层间界面脱黏破坏临界位移与荷载峰值平均下降56.92%;复合试件植筋后界面黏结性能大幅高于普通试件,且体现出更好的疲劳特性,层间界面脱黏破坏临界位移与荷载峰值平均仅下降37.19%。

图6 界面力学性能退化规律Fig.6 Degradation law of mechanical properties

2 温度荷载作用下无砟轨道层间界面的性能分析

2.1 仿真分析模型的建立

在单块轨道板上植入过多锚固钢筋会改变结构原有的应力分布和传力特性,结合工程现场所普遍应用的植筋方案,靠近板端位置对称植入6根直径为27 mm的锚固钢筋建立CRTSⅡ型纵连板式无砟轨道空间精细化有限元模型,模型包括轨道板、宽窄接缝、CA 砂浆层、支承层和锚固体系,如图7所示。

图7 精细化有限元模型Fig.7 Refined finite element model

考虑到轨道板与砂浆层间界面受力的复杂性,将纯法向和纯切向的内聚力模型耦合形成双线性内聚力模型的界面接触方法,如图8 所示。图中,δ为界面相对位移,K为界面接触刚度。内聚力模型选用8 节点表面-表面的柔性CONTA174 接触单元和刚性TARGE170目标单元,结合文献[19-21]将内聚力模型参数进行设置,界面法向与切向的黏结强度分别设置为1.60 MPa和0.85 MPa,界面起始刚度分别设置为2 250 MPa/mm 和1 400 MPa/mm,临界断裂能分别设置为0.030 mJ/mm2和0.025 mJ/mm2。植筋锚固区域建模时将植筋胶与轨道结构的实体单元进行重合节点设置,并建立各向自由度耦合的约束方程。为消除边界效应的影响,计算模型选取5块轨道板长度,对模型中支承层底部节点各向自由度进行全约束,选取中间一块轨道板为研究对象进行层间界面状态分析。

图8 内聚力模型Fig.8 Cohesion model

轨道板与砂浆层间的界面力学行为主要以断裂力学和损伤力学为基本理论,界面区域法向接触应力σ与切向接触应力τ分别满足:

式中,Kn为界面法向接触刚度,δn为界面法向位移分量,Kt为界面切向接触刚度,δt为界面切向位移分量。界面损伤参数D的定义为

结合轨道板温度场监测数据和施工锁定板温约为25 ℃左右的实际情况,仿真分析时选取的不利温度荷载组合为:夏季高温时,考虑轨道板整体升温35 ℃和正温度梯度90 ℃/m 的耦合为最不利升温荷载工况;冬季低温时,考虑轨道板整体降温35 ℃和负温度梯度-45 ℃/m 的耦合为最不利降温荷载工况。

2.2 不利温度荷载下的界面应力状态

最不利升温荷载工况时,层间界面各向应力分布均沿轨道结构横向对称分布,如图9所示。对比可知,界面切向应力在植筋区域出现了小范围重构现象,较未植筋时应力峰值高出0.195 MPa。植筋前后层间界面各向应力分布的最不利位置均出现在板边位置处,即现阶段普遍采用的植筋方案对板边处界面脱黏的抑制效果有限,也说明了植筋锚固并未能够根本上限制温度力在无砟轨道内的传递,层间界面应力幅值与分布区域均未获得显著改善。

最不利降温荷载工况时,法向应力出现了压拉交替变化的特征,如图10 所示。植筋锚固后界面各向应力均在植筋孔位置处出现峰值,产生了新的应力集中区域,导致该位置处界面相较于其他位置易最先出现脱黏损伤,这也是由于植筋锚固而造成的潜在风险。

图10 最不利降温荷载下界面应力分布Fig.10 Interface stress distribution under the most unfavorable cooling load

2.3 不利温度荷载下的界面损伤特征

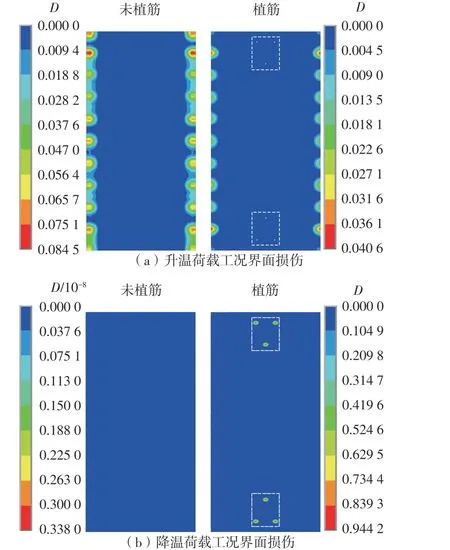

最不利升温荷载工况下,植筋前后的层间界面均在轨道板边缘位置最先出现损伤,主要集中于距离板边横向宽度300 mm 的区域范围内,并呈现出由板边向板中逐步演变的趋势。与最不利升温荷载工况下界面损伤分布不同,最不利降温荷载工况下,未植筋结构的层间界面未发生明显损伤,而植筋后的结构在植筋孔区域的层间界面处出现了局部损伤,最大损伤值达到了0.944,如图11所示。植筋孔位置处的层间界面损伤区域面积虽然较小,但相比较于板边出现脱黏损伤的问题,存在于内部的隐蔽性界面损伤在常规巡检中难以被及时发现,在实际养护维修中需要重点关注。

图11 最不利温度荷载下的界面损伤Fig.11 Interface damage under an unfavorable temperature load

3 层间界面的损伤起始温度演变

3.1 不利温度荷载下的界面应力状态

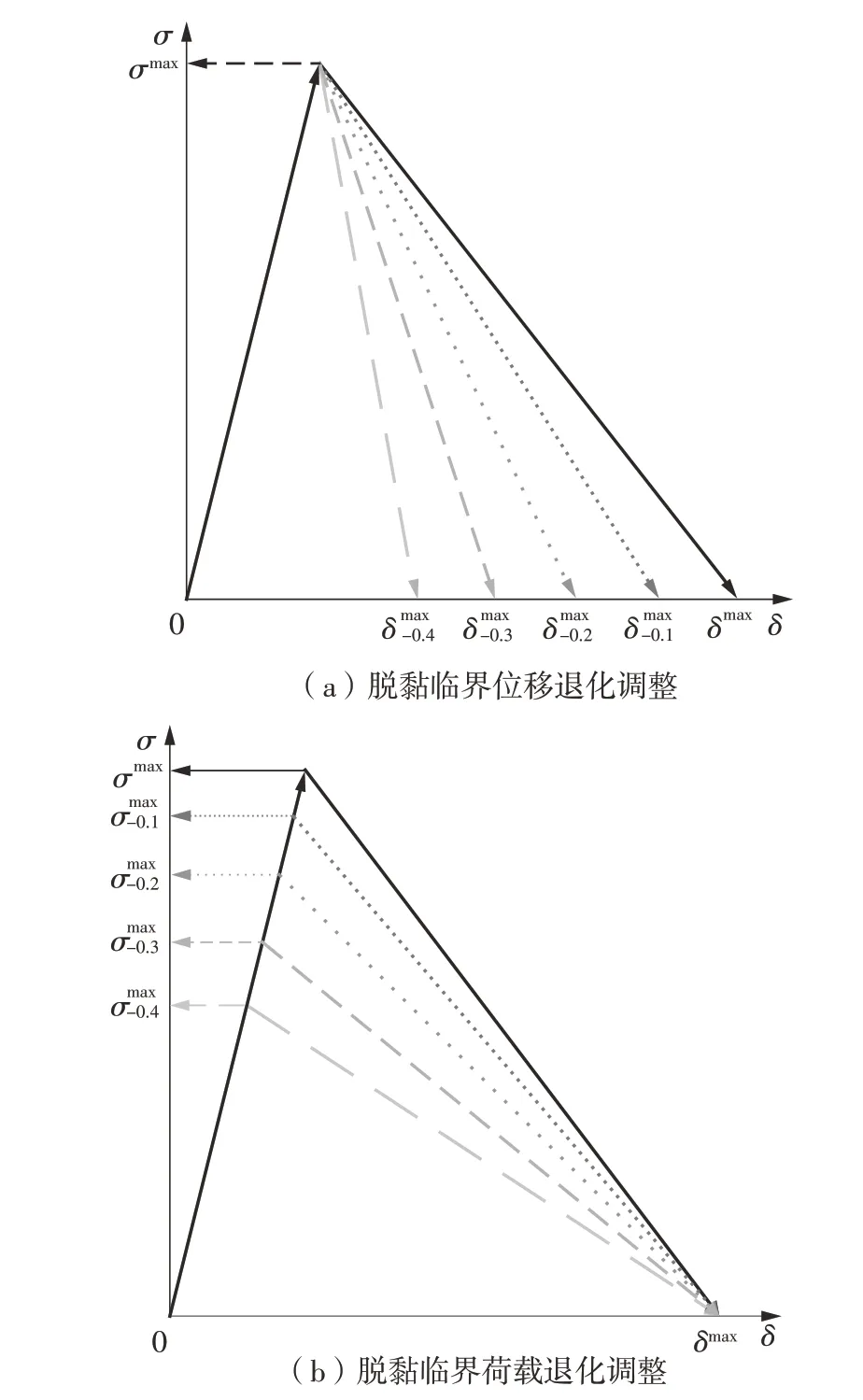

以植筋后复合试件的试验数据为基础,可知经60次高低温循环荷载后,层间界面黏结性能退化约为40%。采用单因素控制法,基于层间界面的内聚力模型分别调整脱黏临界位移和荷载参数进行工况设置,界面参数按照10%的变化量依次递减,如图12所示。其中,表示经过温度循环后界面脱黏临界位移退化了40%,表示经过温度循环后界面脱黏临界荷载退化了40%,其余符号以此类推。

图12 界面参数调整方法Fig.12 Interface parameter adjustment method

纵连板式无砟轨道层间界面的损伤与轨道板整体平均温度的变化量密切相关,引入界面损伤起始温度荷载的概念,其计算方法为层间界面出现起始损伤时轨道板整体平均温度与“锁定板温”的差值。损伤起始温度荷载表征了界面由黏结进入损伤状态的起始条件,即以无砟轨道纵连锁定时刻板温为基准,当轨道板整体温度变化量超过起始温度荷载后,层间界面将出现起始的损伤情况。随着轨道板整体平均温度变化量的继续增加,界面损伤值逐渐由0增加到1后,层间界面完全脱黏进入至摩擦状态。

损伤起始温度计算时,考虑最不利温度梯度条件,将整体升温荷载均设置为与正温度梯度90 ℃/m的耦合工况,整体降温荷载均设置为与负温度梯度-45 ℃/m的耦合工况。

3.2 界面损伤起始温度荷载变化

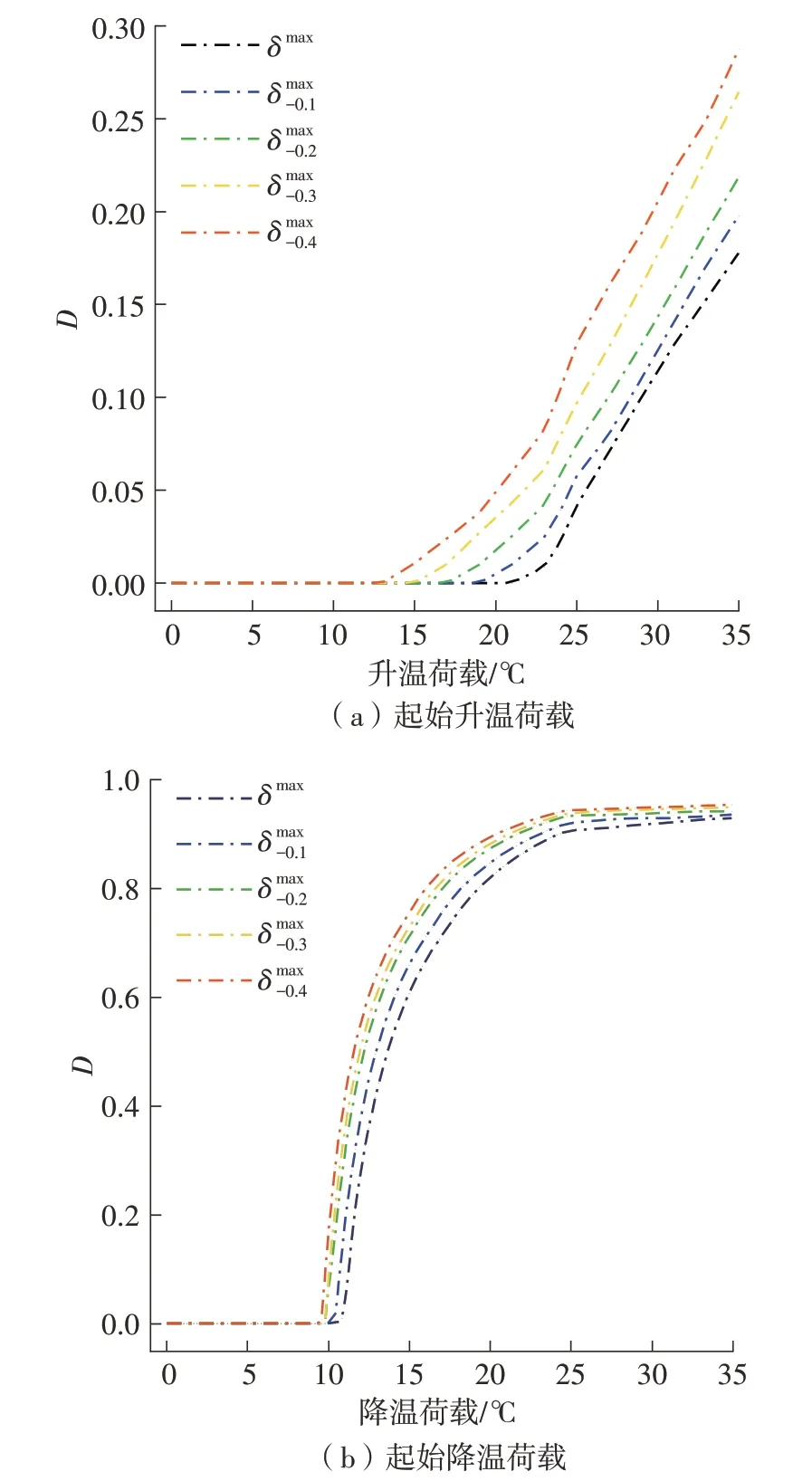

随着无砟轨道界面黏结性能的退化,层间界面出现损伤的起始温度荷载值不断降低。当层间界面脱黏临界位移退化40%后,界面由黏结进入损伤状态的起始升温荷载由20.7 ℃下降至12.5 ℃,降低了39.61%;界面进入损伤状态的起始降温荷载由9.6 ℃下降至8.5 ℃,降低了11.46%,如图13所示。

图13 脱黏位移退化后起始温度荷载变化Fig.13 Change of initial temperature load after debonding displacement degradation

当界面脱黏临界荷载退化40%后,界面由黏结进入损伤状态的起始升温荷载下降至8.6 ℃,降低了58.45%;界面进入损伤状态的起始降温荷载下降至7.7 ℃,降低了19.79%,如图14所示。

图14 脱黏荷载退化后起始温度荷载变化Fig.14 Change of initial temperature load after debonding load degradation

3.3 层间界面的脱黏风险时长变化

以现场监测位置纵连轨道板实际锁定板温25 ℃为基准,计算可知层间界面黏结性能未发生退化时,纵连无砟轨道板的“安全温度”范围为15.4~45.7 ℃,在此温度区间内层间界面理论上均处于良好的黏结状态。在最不利温度梯度条件下,界面可能出现起始损伤的时间范围主要集中于6月上旬至8 月下旬的高温时段与11 月中旬至2 月中旬的低温时段,约为140天。

层间黏结性能退化后界面发生起始损伤的温度不断降低,对于实际服役60 年后的纵连无砟轨道的“安全温度”范围将降低至17.3~33.6 ℃,如图15 所示。界面可能出现起始损伤的时间范围延长为4 月下旬至9 月中旬与11 月上旬至2 月下旬的时段,约为230天,在最不利温度梯度耦合工况下可能发生界面损伤风险的天数增加了64.29%。

图15 界面性能退化后脱黏风险时间段变化Fig.15 Time period change of debonding risk after interface performance degradation

随着线路服役年限的增加,作为无砟轨道结构的最薄弱环节,植筋后层间界面出现损伤的风险不断提高。在未进入极端天气时,层间界面可能已出现隐蔽性脱黏损伤的问题,尤其对高温荷载更为敏感,导致运营后期的养护维修成本将大幅提高。这也说明工务部门需要不断调整所关注的板温范围,并结合线路实际病害发展情况,动态调整维修阈值的设定标准。

4 结论

本研究以轨道板温度场监测数据和复合试件界面力学性能试验为基础,建立了考虑界面损伤全过程的无砟轨道植筋空间精细化有限元模型,探讨了CRTSⅡ型板式无砟轨道植筋后轨道板与砂浆层间界面力学性能演变规律,主要结论如下:

(1)复合试件植筋有效提高了层间界面的承载能力,法向抗拉效果的提高更为显著,脱黏破坏临界位移与荷载最大分别提高了76.38% 和153.41%,说明采用合理的植筋方式降低无砟轨道层间界面脱黏的风险是可行的。

(2)植筋锚固未能够从根本上限制温度力在无砟轨道结构内的传递,对板边位置处层间界面的损伤抑制作用有限,在植筋孔处层间界面位置因局部应力集中而出现隐蔽性损伤,最大损伤值达到了0.994。

(3)无砟轨道层间黏结性能退化后,植筋后层间界面由黏结进入损伤状态的起始温度荷载值不断下降,安全板温范围由15.4~45.7 ℃压缩至17.3~33.6 ℃,界面可能出现损伤风险的天数增加了64.29%,未进入极端天气时层间界面可能已出现损伤。

实际养护维修中应重点关注植筋孔位置处的潜在风险,并辅助进行注胶等工艺共同保证层间界面的黏结性能,力争降低线路运营后期的养护维修工作量。