风向角度变化对风力机叶片应变应力的影响

张 鹏,汪建文,2,赵 煜,尹九俊,任 彪

(1.内蒙古工业大学 能源与动力工程学院,内蒙古 呼和浩特 010051;2.内蒙古自治区风能太阳能利用机理及优化重点实验室,内蒙古 呼和浩特 010051)

0 引言

在“碳达峰、碳中和”的背景下,风能作为清洁能源得到了广泛利用,风力机装机容量不断上升。风力机运行在自然环境中,风的变化是常态的,导致风力机实际运行的过程中不仅会遇到风速的变化,也会受到风向变化的影响,特别是遇到一些极端天气时。来流风速大小的变化,改变了叶片受力的大小,来流风向的变化,改变了叶片受力的作用点。风向的变化使得风力机叶片的受力变得更加复杂,造成叶片承受的载荷更加具有随机性与多变性。这对风力机叶片的安全使用和正常运行产生了极大的危害。

许多专家学者对风力机叶片载荷问题以及偏航侧风下叶片受力等问题进行了一系列研究。Fernandez G[1]计算了风力机叶片在气动载荷作用下的应力分布情况。李仁年[2]依据IEC61400标准和GL准则下的极端风况模型,采用数值模拟的方法分析得出了在极端风况下风力机叶片的升力系数和阻力系数随攻角的变化而明显改变的结论。Hulskamp A W[3]通过在叶片布置传感器进行测试,记录了风轮叶片的动态应变以及加速度的变化情况。刘德顺[4]考虑了风电机组不同的运行工况,依据浮桶直径与波长的比值来确定波浪载荷适用的计算模型,得到了不同工况、不同环境参数和结构参数条件下的载荷结果,分析了风波载荷的变化特征。马剑龙[5]采用实验的方法分析了叶片应变随侧风角度的变化,发现偏侧风对叶片应变影响较显著。叶昭良[6]采用数值模拟的方法对NREL Phase VI风力机进行了关于动态偏航的研究,得到了风轮整体载荷随偏航角的变化规律。吴胜胜[7]通过数值模拟得出叶片应力集中区域主要在叶根及叶片中部靠近前缘部位,在功率调控过程中,随着桨距角与风速的增加,应力集中区域由叶中向叶根转移,最大应力值总体呈下降趋势。Santo G[8]研究了偏航工况下叶片与塔架的气动弹性性能,发现偏航误差角度对风力机倾斜力矩及偏航力矩影响显著。Minardo A[9]采用光纤应变传感器,以14 m长的复合材料叶片为研究对象,进行探索试验,证明了分布应变测量和振动测量的可能性。Hyeon JinKim[10]研究了风载荷和波浪载荷引起的应力变化情况,并利用神经网络模型计算了风载荷所引起的应力谱以及基于线性波理论的运动分析引起的惯性荷载应力谱。Wan S T[11]研究了偏航误差对风力机在不同风速阶段运行特性的影响,提出了根据不同风速将偏航控制策略分阶段运行。

综合上述研究发现,针对风向变化引起的风力机应力变化,学者们大多采用理论分析和数值模拟计算方法进行固定风向角度下的偏航实验研究,关于风向角度动态变化的实验研究相对较少。本文采用风洞实验的测试方法进行风向角度动态变化下风力机叶片应力的测试研究。

1 实验设备及方案

1.1 实验设备

本实验在内蒙古工业大学直流式低速风洞开口试验段进行,该风洞试验段的直径为2 m,实验使用的是S翼型三叶片水平轴风力机,风轮直径为1.4 m,额定风速为8 m/s,额定尖速比λ=5。叶片材料以松木为主,杨氏弹性模量为7.8 GPa,泊松比为0.47。动态旋转控制系统和风力机整机如图1所示。

图1 动态旋转控制系统和风力机整机Fig.1 Dynamic rotating platform,control system and wind tyrbine

模拟风向角度变化采用自行设计的动态旋转平台系统,系统主要由旋转平台(基座,伺服电机)和控制系统(编码器,变压器,动力控制柜)组成。

1.2 实验方案

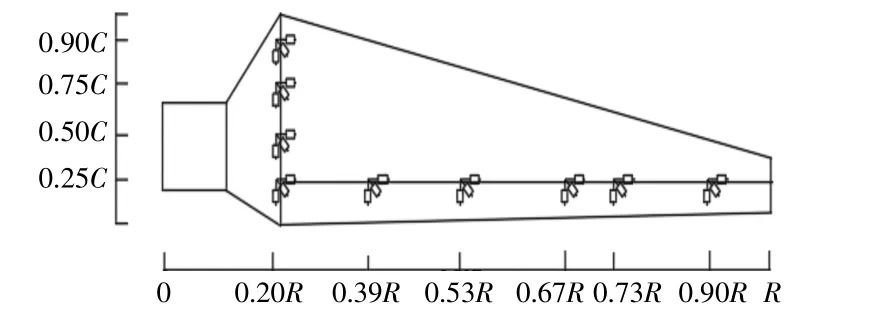

实验分为两部分,第一部分采用B&K振动分析系统对叶片进行静模态测试分析,为布置叶片的应力应变测点位置提供依据。第二部分是叶片应变动态测试,为开展风向角度动态变化对风力机的影响研究得到实验数据。首先确定应变花测点位置。应变花测试方位以及应变花布点位置如图2,3所示(C为叶片弦长,R为叶片长度)。

图2 应变花测试方向Fig.2 Strain rosette test direction

图3 叶片测点位置Fig.3 Blade measuring point position

首先采用锤击法得到叶片的响应振型,并对叶片振型图进行分析。一阶振动节点出现在0.20R处,二阶振动节点分别出现在0.20R和0.53R处,三阶振动节点分别出现在0.20R,0.53R和0.90R处。由于在振动节线位置处振幅为零,节线位置处正负值相反,此处受到的应力较大,因此根据振动节线、气动中心线以及弦线,在距离叶根0.20R处同一翼型截面的弦线上的0.25C,0.50C,0.75C和0.90C 4个测点布置三轴应变花。沿叶片展向气动中心线上的0.39R,0.53R,0.67R,0.73R,0.90R 5个位置布置三轴应变花,选取以上9个测点作为本文应力应变测量实验的测试点。

其次组建动态测试实验系统。应变动态测试系统如图4所示。

图4 测试系统简图Fig.4 Test system diagram

首先,来流风由风洞提供,把风向角度变化的规律编写为程序输入动力控制柜,经编译程序控制旋转平台中的伺服电机驱动,利用旋转平台带动风力机组一起转动进而模拟水平方向的风向角度变化规律。测试开始后,利用旋转机械应力遥测系统中的DHT5953G信号采集仪进行应变数据的采集,并通过Wi-Fi无线传输技术把采集到的数据信号传输到应变测试系统。风向角度变化如图5所示。风向角度变化按照5°/s的速度变化至45°,风向角度变化时间为9 s。

图5 风向角度变化Fig.5 Change in wind direction angle

1.3 数据采集

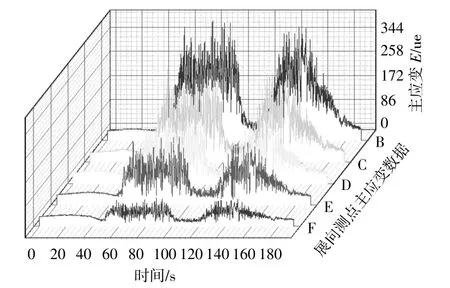

叶片展向应变时域图如图6所示。B,C,D,E,F分别表示叶片展向0.39R~0.90R 5个测点的位置情况,与图3中叶片展向从0.39R到0.90R的5个测点相对应。

图6 展向主应变时域图Fig.6 Time domain diagram of spanwise principal strain

0~60 s为风力机的启动阶段;60~100 s为稳定运行阶段;100~110 s为风向角度变化阶段;110~120 s为偏航对风过程;120~160 s为回正后的稳定运行过程;160~180 s风力机停机。为进一步分析风向角度变化下的叶片应力情况,截取风向角度变化阶段的应变数据,每组至少20 000个,为了更加准确地分析叶片的应变应力情况,对以上数据进行平均处理。

2 测试结果及分析

本文研究不同风速下,不同风向角度动态变化时叶片主应力沿展向和叶根弦向的变化规律。

2.1 叶片展向主应力的影响

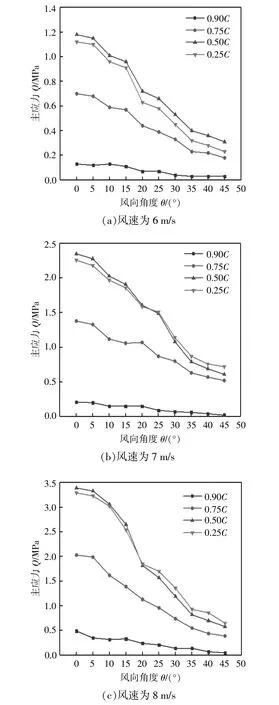

为分析叶片展向0.39R,0.53R,0.67R,0.73R和0.90R 5个测点主应力变化规律,绘制了如图7所示的不同风速下叶片展向主应力随风向角度动态变化曲线。

图7 不同风速下叶片展向主应力随风向角度变化Fig.7 Variation of spanwise principal stress of blade with wind direction angle under different wind speeds

由图7可知,叶片展向各测点的主应力随风向角度的增大而降低。这是由于随着来流风向角度增大,作用在叶片上的气动推力分量不断减小,风轮旋转平面吸收的能量降低,造成风轮转速下降,进而叶片受到离心载荷的作用降低。

图7中叶片展向各测点主应力大小的变化不尽相同,通过拟合各测点曲线的斜率发现,0.90R叶尖处的主应力变化较小,叶片展向0.39R和0.53R处的主应力变化较大。这表明风向角度变化对叶片根部和中部的主应力变化影响较大。

叶片展向存在应力波动,表明叶片展向主应力变化不是线性的随风向角度增大而降低,而是在某一风向角度范围内主应力值大于附近风向角度下的主应力值。当来流风速为6 m/s和7 m/s时,风向角度变化至15~20°,叶片展向0.39R和0.53R处的主应力大于附近风向角度下此位置处的主应力值;当来流风速为8 m/s和9 m/s时,风向角度为20~25°时,叶片沿展向0.39R,0.53R,0.67R,0.73R和0.90R 5个位置均出现主应力波动。这主要是由于风向角度变化后,风轮旋转平面会与来流风产生夹角,叶片受到偏侧风激振的作用。当达到某一风向角度时,叶片受到偏侧风激振的作用会达到某一极值,造成叶片展向在某一角度下的主应力较大。

叶片作为非规则体,叶片各截面扭角不尽相同,不同位置受到偏侧风激振力极值的影响也就不同。当风向角度变化后,叶片上的相对速度以及叶片截面翼型的攻角不断发生变化,由此引起叶片截面受力的作用点发生相应变化,进而叶片出现交变载荷,引起叶片展向应力波动。在叶片展向0.67R和0.73R处,主应力大小接近,并且受风向角度变化影响较大,此位置也处于应力集中区。因此在结构设计时不能忽略,在加强设计时也应对该区域结构进行优化。

2.2 叶片根部弦向主应力的影响

叶片根部往往是应力集中区,图8为叶根弦向0.25C,0.50C,0.75C,0.90C 4个测点在不同风速下的主应力随风向角度的变化曲线。

图8 不同风速下叶片根部主应力随风向角度变化Fig.8 Variation of principal stress at blade root with wind direction angle under different wind speeds

由图8可知:当风向角度变化时,0.90C处主应力变化较小,变化较为平稳;0.25C,0.50C和0.75C处主应力变化明显,尤其是在0.25C和0.50C处,靠近叶根前缘主应力变化较大,这说明风向角度变化对叶根前缘的影响较大,对叶根后缘的影响相对较小;当风速为6 m/s时,来流风速较低,在整个风向角度变化过程中,叶根弦向测点主应力大小顺序为0.50C>0.25C>0.75C>0.90C;当来流风速为7,8 m/s和9 m/s,当风向变化角度为0~20°时,0.50C处主应力值大于0.25C处,当风向变化角度为20~45°时,0.25C处主应力值大于0.50C处。这主要因为在额定风速下,当风向角度为0~20°时,风轮转速较高,叶根0.50C处靠近翼型截面形心,叶根承受离心拉伸作用较大。当风向角度为20~45°时,由于风向角度变大,风轮旋转平面吸收能量减少,风轮转速明显下降,离心载荷的拉伸效果减弱,叶根处承受交变载荷中的离心拉伸的占比效果减弱,气动挤压效果占比加强。另外越靠近前叶根处,自前缘向后缘的弯矩和自压力面向吸力面受到的交变弯矩越大,在交变弯矩与气动挤压相互耦合的作用下,造成叶根0.25C处应力较大。

图9为主应力方位角示意图。

图9 主应力方位角示意图Fig.9 Schematic diagram of the azimuth angle of the principal stress

图10为风向角度变化时不同风速下的叶根主应力方位角变化曲线。

图10 叶根主应力方位角Fig.10 Azimuthal distribution of root stress

由图10可知:主应力方位角沿叶根弦向从后缘到前缘各测点先增大后减小,主应力方位角呈“L”形分布;测点1处主应力方位角为正值,说明叶根后缘处主应力向前缘转角;测点2,3和测点4处主应力方位角为负值,主应力向后缘转角;测点2处主应力方位角最大,因为测点2接近翼型气动中心。

叶根主应力方位角与载荷的作用效果有关,气动载荷引起弦向压缩导致主应力方位角向前缘转角,离心载荷引起展向拉伸导致主应力方位角向后缘转角。在风向角度变化过程中,在交变载荷作用下,叶根气动中心附近受气动载荷弦向压缩作用明显,引起主应力方位角向后缘转角。

3 结论

本文将旋转机械应变遥测技术与动态旋转平台系统相结合,模拟风向角度动态变化规律。通过在叶片展向的气动中心线处和叶根最大弦长处合理布置应变花,探究了风向角度动态变化对叶片展向和叶根弦向主应力和应变方向的影响规律,以及主应力和应变变化的原因,得到以下结论。

①当风向角度变化时,叶片展向0.39R和0.53R处应力变化较大,叶尖0.9R处的主应力变化较小,风向角度变化对叶根和中部的主应力变化影响较大,来流风速越大,叶片展向主应力波动越大。叶片展向0.67R和0.73R两个位置处的主应力大小接近。

②在低风速下,叶根弦向0.50C主应力最大;在高风速下,当风向变化角度为0~20°时,0.50C处主应力值大于0.25C处,当风向变化角度为20~45 °时,0.25C处主应力值大于0.50C处;叶根0.90C处应力变化较小,变化较为平稳。风向角度变化对前缘的影响较大,对后缘的影响较小。

③在风向角度变化过程中,沿叶根弦向从后缘到前缘各测点主应力方位角先增大后减小,主应力方位角呈“L”形分布。