破损套管温控型化学液体堵漏剂BDS的研制与应用

邢希金,周定照,杜光焰,施俊滔,王道航,陶晓博

(1.中海油研究总院有限责任公司,北京 100028;2.浙江工业大学材料科学与工程学院,浙江 杭州 310014)

在地质因素、完井因素和生产因素的作用下[1],套管很容易受到损坏,使得油田的生产作业受到影响。目前国内针对套管损坏问题,主要是使用化学堵漏剂[2]来修复套管,常用的有无机胶凝堵漏材料和热固性树脂堵漏材料[3],如吸水膨胀树脂[4]、环氧树脂[5]、改性酚醛树脂[6]等。但这些化学堵剂还存在较多问题,如堵剂难以在封堵层有效驻留,形成的固化体易收缩、与地层的胶结强度低、承压能力不足、脆性大[7],而且堵漏剂对地层环境的适应性和安全可靠性都比较差等[8]。套管补贴技术[9]和悬挂封堵技术[10]可以解决套管破损问题,但是会造成套管内径缩小,给后续工作带来不便。

笔者研制了一种温控型液体树脂堵剂(BDS),可按现场需求设置固化温度和固化时间。BDS树脂堵剂泵注前是具有较好流动性的黏性液体,注入井下后,在井下温度的作用下发生反应生成高强度固化体,生成的固化体具有高承压强度以及与套管胶结力强等特点,性能对标哈里伯顿的welllock®和挪威的wellcem®材料[11-12]。该堵剂针对套管漏失堵漏效果优异,同时还能恢复井筒完整性,堵漏应用成功率极高,具有良好的应用前景。

1 实 验

1.1 试剂及仪器

不饱和聚酯树脂,上海新华树脂厂;聚甲基丙烯酸甲酯,上海倡仕塑化有限公司;二乙烯基苯、3-氨基丙基三乙氧基硅烷、气相二氧化硅、碳酸钙粉末、环烷酸钴、过氧化苯甲酰、过氧化环己酮、过苯甲酸叔丁酯、过氧化叔丁基、过氧化二异丙苯均为分析纯,上海迈瑞尔生化科技有限公司。

比重瓶,杭州惠创仪器有限公司;ZNN-D6旋转黏度计,青岛海通达仪器有限公司;高低温双立柱试验机,美国INSTRON公司。

1.2 制备原理

配方的选择使用不饱和聚酯树脂[13]作为BDS树脂堵剂的液体主剂,采用有机过氧化物引发反应。不同的引发剂对应的引发温度不同,体系在不同温度下均可适用。由于不饱和聚酯分子含有大量双键,在固化剂的作用下能够聚合生成不溶、不熔的热固性材料,添加的交联剂以后可以使反应生成更加致密的交联网状结构,提高固化体的强度,由于树脂类材料固化后均会出现一定的体积收缩率,因此添加低收缩剂[14-15]提高固化体的韧性以抵抗体积收缩产生的内应力。不饱和树脂与交联剂的反应原理见图1。

图1 不饱和树脂与交联剂的反应原理

1.3 制备方法

将原料按V(不饱和聚酯)∶V(二乙烯基苯)=4∶1加入圆底烧瓶,再加入一定量的低收缩剂聚甲基丙烯酸甲酯、调凝剂环烷酸钴、偶联剂3-氨基丙基三乙氧基硅烷,搅拌5 h,制得堵剂。

向装有一定体积堵剂的比色管中加入适量固化剂,搅拌均匀后将比色管置于模拟环境地热的油浴锅中,恒温静置。反应通过固化剂引发不饱和聚酯中的碳碳双键,与添加的二乙烯基苯生成交联网状的白色固化体,具有不溶、不熔的性质,且在调凝剂的作用下,可以微观调节固化剂作用的时间,从而宏观调控堵剂固化的时间。

1.4 评价方法

密度调节。向基础密度堵剂中添加不同质量分数的碳酸钙粉末作为加重剂,并添加固定质量分数为2%~4%的气相二氧化硅作为加重树脂的提切稳定剂,以防止碳酸钙在堵剂中发生沉淀,采用比重法测定各个加重后堵剂的密度。

黏度测定。按照GB/T 7193.1—1987方法进行。对制得的堵剂基准样使用ZNN-D6旋转黏度计进行黏度测定,结果为50~60 mPa·s。

抗盐性能测试。分别用海水、钙侵水、密度为1.5 g/mL的甲酸钾溶液浸泡固化体,每天取出称重,记录固化体的重量变化。其中海水为去离子水和无机盐配制而成,钙侵水使用Ca(OH)2配置而成。3种盐水矿化度分别为:海水为30 000 mg/L,钙离子水为1 660 mg/L,甲酸钾盐水为2.33×106mg/L。

抗压性能测试。参照GB/T 2567—2008树脂浇铸体性能试验方法进行。

2 结果与讨论

2.1 基准样密度与调节范围

不饱和树脂与二乙烯基苯在不同体积比下对应的密度结果见表1。

表1 不饱和树脂与二乙烯基苯在不同体积比

从表1可以看出,随着二乙烯基苯含量的不断增加,体系的密度不断减小。考虑称量方便,V(不饱和聚酯)∶V(二乙烯基苯)=4∶1时,体系的基准样密度为1.03~1.05 g/mL。

针对不同井矿的漏失点,考虑到其地层压力系数不同,因此需要调节其密度,使得堵剂的密度和地层压力系数值接近。在压差作用下进到微缝后,通过精准控制挤注压力和挤注量,从而实现在微缝处的驻留。

实验通过向基础密度为1.048 9 g/mL的堵剂中添加不同质量分数的碳酸钙粉末作为加重剂,设计了多组不同密度的堵剂试样,考察其密度可调范围,见表2。

表2 不同试样密度调节结果

从表2可见,实验成功调节BDS堵剂的密度在1.04~1.80 g/cm3之间。

2.2 固化时间

为测试固化时间可控,以25 ℃为例,设置了5组实验,结果见表3。

表3 固化剂与促进剂对固化时间的影响

从表3中可以看出,在固定温度下,堵剂的固化时间可以通过控制固化剂与加速剂的加量来控制,证明该堵剂的固化时间可控。BDS堵漏剂的固化时间可控制在0.5~10 h内。

2.3 固化温度

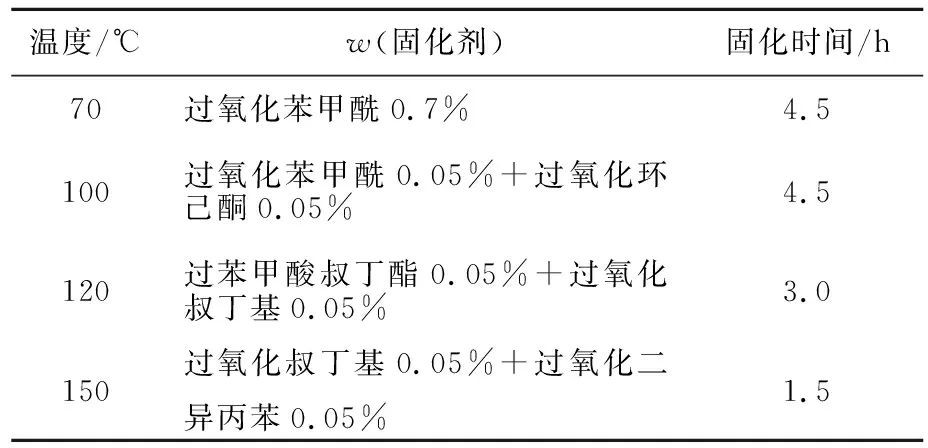

为测试固化温度可控,考察了堵剂在不同温度下的固化情况,结果见表4。

表4 不同温度下的堵剂固化结果

从表4可以看出,在不同温度下,可以通过调节固化剂的种类和加量来控制堵剂能够发生固化,证明该堵剂的固化温度可控。根据固化剂和调凝剂的种类及含量配比,BDS堵漏剂的适用范围为0~150 ℃。

2.4 抗盐性能

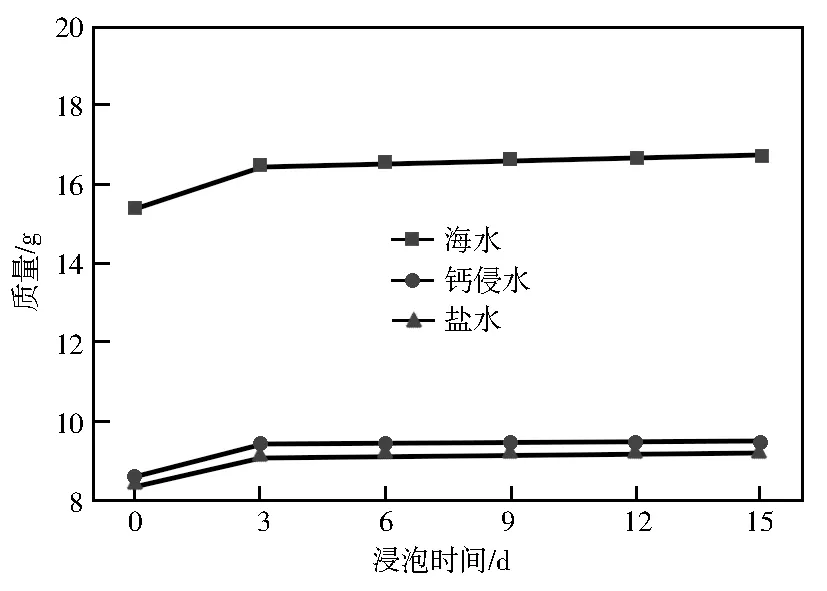

由于井下环境复杂,要求堵漏材料具备一定的抗污染性,防止封堵失败。图3为3种模拟地层水中固化体质量变化曲线。

从图2可看出,试样浸泡3 d后,质量明显增加,随着浸泡时间的增加,试样质量无明显变化。其原因可能是由于固化体中含有能与水产生氢键的基团,从而吸附水。后续试样质量持续保持稳定,固化情况无明显变化,说明材料具有优良的抗盐水性能,在高矿化度环境中仍然能够成功堵漏,应用范围广泛。

图2 固化体浸泡时间与质量的关系

2.5 抗压性能

表5为抗压性能测试结果。图3为试样的应力-应变曲线。

表5 抗压性能测试结果

图3 试样的应力-应变曲线

从表5和图3可以看出,虽各试样配方相同,但其弹性模量和抗压强度差别较大,这可能是由于试样表面磨平后,各试样厚度不一导致的。分析结果发现,试样c的弹性模量达692.282 1 MPa,抗压强度达147.836 5 MPa,其他试样的抗压强度也多在100 MPa以上,该强度远超施工作业的承压要求数值,说明其抗压性能优异。

3 应用实例

BDS堵漏剂的应用效果优异,多次应用在油田中修复破损套管,施工成功率极高,其中几口井的套管修复实例如下。

3.1 国家海上油气应急救援天津基地案例

某钻井作业中发生井喷着火事故后,采油树损毁发生泄漏。作业深度位于地表,温度为常温,作业位置为采油树萝卜头。同期其他堵剂参与尝试实验均失败,本堵剂堵漏成功并取得较好效果,注入堵剂30 min后堵剂固化,并能够承压10 MPa,具有固化速度快、封堵强度高的优点,适合在地面发生紧急事件时使用。

3.2 新疆油田公司A井堵漏施工案例

该井的问题是套管腐蚀穿孔,导致液体漏失,漏失点深度在1 170~1 207 m,位于油井的自由套管段,水泥面深度为2100 m,该井的漏失点位于水泥返高之上。当往井中注入6 MPa压力的情况下,吸水量为400 L/min,堵漏难度大,采用BDS堵剂进行封堵修复。施工中泵入承压堵漏剂10 m3和BDS堵漏剂2 m3,泵注压力为12 MPa,排量为200 L/min,留塞深度为1 140~1 210 m,候凝24 h后采用钻塞进行试压15 MPa,30 min后压降小于0.2 MPa,证明堵剂与套管内壁粘接紧密,本次堵漏成功。

4 结 论

a.以有机过氧化物引发不饱和聚酯树脂的交联聚合,添加低收缩剂消除固化体的体积收缩并提高其弹性,并通过有机硅烷偶联剂使其与周围环境黏接,制备出耐盐、耐压、耐高温、具有微膨胀性和优良韧性的温控型液体树脂堵剂BDS。BDS堵漏剂密度在1.04~1.80 g/cm3,施工温度在0~150 ℃,固化时间在30 min~10 h内可调。

b.BDS堵漏剂通过交联反应生成固化体,抗压强度高达140 MPa,耐盐,与水不混溶,可以应用在高含水量和高含盐量的油井破损套管堵漏。

c.BDS堵漏剂堵漏成功率极高,封堵能力优异。该产品除了可应用在油气井封堵等工程问题以外,还在巩固疏松地层、封堵弃置作业、控制管线、阀门等设备的泄露修复、挤压作业修复等油气田开发领域具有广泛的应用前景。