粗甲醇储罐闪蒸气源头治理回收方案

马小东,郑建峰

(陕西长青能源化工有限公司,陕西 凤翔 721405)

0 引 言

甲醇装置中,通常在甲醇合成系统甲醇高压分离器后设置低压闪蒸罐,以降压闪蒸的方式分离溶解在粗甲醇中的CO、H2、CH4、CO2、N2、Ar等,并形成燃气送燃气管网;在此过程中,部分企业设置了水洗塔或低压闪蒸罐上部设置水洗段对闪蒸气进行洗涤,以回收其中的甲醇蒸气,收到了良好的增产降耗效果[1]。但几乎所有的甲醇合成系统都是将低压闪蒸后的粗甲醇直接送入常压粗甲醇储罐中,甲醇精馏系统所需粗甲醇则由粗甲醇储罐供给,而实际上低压闪蒸罐后的粗甲醇仍溶解有较多的CO、H2、CH4、CO2、N2、Ar等,进入常压粗甲醇储罐后,这部分气体会闪蒸出来,据甲醇温度—压力对照表,常压下40 ℃的甲醇闪蒸气中甲醇浓度高达35%(摩尔分数,下同),即粗甲醇储罐呼出气带出的甲醇损耗较大。现阶段绝大多数甲醇企业对粗甲醇储罐闪蒸气不予回收,而是通过储罐顶部呼吸阀现场放散,不仅造成了甲醇的浪费,还污染了作业场所与大气环境。再者,对于内浮顶粗甲醇储罐来说,粗甲醇储存或中转过程中也会持续产生大量闪蒸气,闪蒸气的逸出会造成内浮盘密封失效或损坏,缩短其使用寿命;对于常压拱顶型粗甲醇储罐来说,虽没有内浮盘密封失效问题,但随着环境保护的需要及环保政策的趋严,也有必要对这股闪蒸气进行回收治理。

陕西长青能源化工有限公司(简称长青能化)600 kt/a甲醇装置采用GE水煤浆加压气化、耐硫宽温变换、低温甲醇洗净化、卡萨利甲醇合成、卡萨利四塔精馏(预塔、加压塔、常压塔、回收塔)工艺生产精甲醇,于2013年5月投产,总体运行情况较好,其中,甲醇合成系统低压闪蒸后的粗甲醇直接送入常压粗甲醇储罐,粗甲醇储罐呼出气中甲醇损耗较大,内浮顶粗甲醇储罐(容积5 000 m3)闪蒸气的逸出造成内浮盘密封失效或损坏,检修工作量大。由于粗甲醇储罐闪蒸气中含有少量CO、H2和CH4等可燃气,使甲醇罐区VOCs治理技术方案变得较为复杂,VOCs治理项目投资和运行成本高,有必要针对粗甲醇闪蒸气的特点,提出源头治理方案,以实现对粗甲醇储罐闪蒸气的回收利用。以下对有关情况作一简介。

1 闪蒸气量及组分的模拟计算

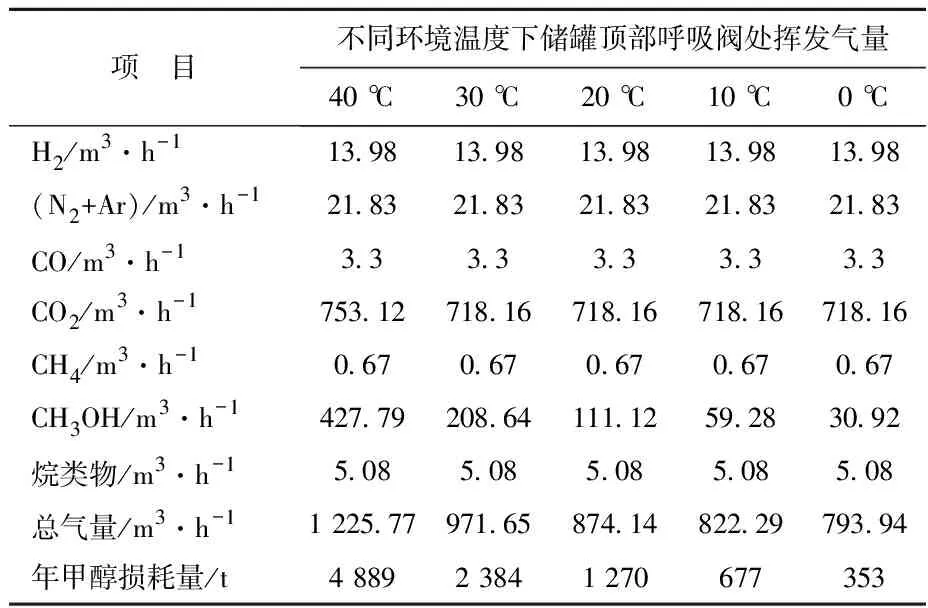

粗甲醇储罐闪蒸气量及其组分含量是最关键的基础数据,决定着粗甲醇储罐VOCs治理技术方案的选择及投资,故可依据设计文件对其进行模拟计算。长青能化600 kt/a甲醇装置初步设计中,甲醇合成系统所产粗甲醇总流量为97 188.3 kg/h,各组分流量分别为H21.26 kg/h、(N2+Ar)27.60 kg/h、CO 4.18 kg/h、CO22 054.17 kg/h、CH40.49 kg/h、HCOOH 38.88 kg/h、C2H5OH 116.60 kg/h、CH3OCH377.75 kg/h、CH3COCH33.89 kg/h、杂醇105.00 kg/h、烷类物23.33 kg/h、CH3OH 87 260.18 kg/h、H2O 7 474.94 kg/h,各组分质量分数分别为H213×10-6、(N2+Ar)0.03%、CO 43×10-6、CO22.11%、CH45×10-6、HCOOH 0.04%、C2H5OH 0.12%、CH3OCH30.08%、CH3COCH340×10-6、杂醇0.11%、烷类物0.02%、CH3OH 89.78%、H2O 7.69%。当0.5 MPa、40 ℃的粗甲醇进入常压粗甲醇储罐(T-3601A/B,一开一备)时,就甲醇和各种气体的理化性质而言,可燃气H2、CO、CH4及(N2+Ar)全部以不溶性气体形式从粗甲醇中闪蒸出来;水、甲酸、二甲醚、丙酮及乙醇、杂醇则与甲醇高度互溶,且水、杂醇等的沸点高于甲醇,常温下可认为其溶解于甲醇溶液中而不会逸出;烷类物多不溶于水,不考虑其少量溶于甲醇的情况下可认为全部以不凝气形式逸出;CO2在粗甲醇储罐中大部分会闪蒸出去,少部分会继续溶解在粗甲醇中。

查阅CO2在常压甲醇中的溶解度,30 ℃时为3.6 mL/g、40 ℃时为3.2 mL/g;CO2在常压水中的溶解度,30 ℃时为0.665 mL/mL、40 ℃时为0.530 mL/mL[2];常压下,30 ℃甲醇蒸气压为21.756 74 kPa、40 ℃甲醇蒸气压为35.361 89 kPa。常温下甲醇中CO2的溶解度是水中CO2溶解度的约6倍,实际上水的存在会降低甲醇对CO2的溶解度,如不考虑水对CO2的溶解和对甲醇吸收CO2的影响,则不同环境温度下T-3601A/B罐顶闪蒸气量及组分如表1。可以看出,这股闪蒸气量较大,40 ℃进料温度下闪蒸气量为1 225.77 m3/h(标态,下同),年生产时间以8 000 h计,年甲醇损耗高达4 889 t(不过,由于T-3601A/B罐顶环境温度实际上没有这么高,按当地年平均温度12.2 ℃估算,其闪蒸气量约830 m3/h,实际年甲醇损耗量在700 t以上)。实际生产中,在粗甲醇储罐给甲醇精馏系统预塔供料的模式下尾气洗涤塔外排尾气量在400~650 m3/h,在粗甲醇储罐故障而由甲醇合成系统直接给预塔供料的模式下且负荷较高时尾气洗涤塔外排尾气量高达1 500 m3/h以上(初步设计值为1 334.7 m3/h),两种供料模式下的差值即为粗甲醇储罐闪蒸气量,闪蒸气量约为700~900 m3/h,与模拟计算数据基本相符。

表1 粗甲醇储罐闪蒸气组分与流量模拟计算结果

按粗甲醇储罐闪蒸气量约800 m3/h计,闪蒸气量是远大于储罐大呼吸气量149 m3/h的(大呼吸气量意指储罐进/出料最大流量下的呼吸气量,大呼吸气量为149 m3/h;小呼吸气量意指非进/出料状态下温升变化3~5 ℃/h下的储罐呼吸气量,以储罐1/2液位计,小呼吸气量为38.5 m3/h),且闪蒸气中含有CO、H2和CH4等少量可燃气,(水洗)回收甲醇蒸气后可燃气浓度高达2.25%~2.35%,这些均使粗甲醇储罐VOCs废气治理技术方案变得复杂,导致甲醇罐区VOCs回收装置投资剧增。

2 闪蒸气回收利用方案分析与研究

2.1 VOCs治理技术

VOCs治理技术可分为回收技术和销毁技术两大类。销毁技术主要包括燃烧工艺、低温等离子体分解工艺、生物工艺和催化氧化工艺等,销毁技术适用于低浓度、较难处理的VOCs废气,不足之处是无法回收副产品,其中,CO(低温催化燃烧法)/RCO(低温蓄热式催化燃烧法)/TO(直接焚烧法)/RTO(高温蓄热式焚烧法)等焚烧法虽然具有净化程度高的优点,但设备投资大,需要消耗燃料气,安全风险大,运行费用高。对甲醇等有机液体来说,其产品储存和装载过程中挥发的有机废气浓度较高,产品经济价值较高,故应对其进行回收利用,回收技术主要包括吸收工艺、吸附工艺、膜分离工艺和冷凝工艺及其组合工艺,其中,吸收工艺因其流程简单、投资低、耗电量小、运行费用低而得到广泛应用。甲醇和水可以无限混溶,且常温下水的蒸气压低,两级水洗系统对甲醇蒸气的吸收率可达99%以上,VOCs治理实践也表明,吸收后尾气中甲醇含量≤50 mg/m3,可以达标排放[3]。

不同于精甲醇储罐的VOCs废气治理,粗甲醇储罐闪蒸气不仅富含甲醇蒸气,还含有少量的CO、H2、CH4等可燃气以及微量的杂醇和烃类气体,VOCs处理若简单采用水洗法,一方面水洗后尾气中可燃气浓度高达2.25%~2.35%,直接放空不符合相关安全规定,另一方面由于废气中有机组分较为复杂,可能出现排空尾气非甲烷总烃含量不达标的问题。对这种可燃气和非甲烷总烃含量较高的尾气,宜在水洗单元后配套设置CO/RCO或TO/RTO尾气焚烧单元,但水洗+焚烧的组合工艺使VOCs处理流程变长,装置投资高、运行成本高,且尾气焚烧单元处于甲醇罐区附近,安全风险较大。

2.2 粗甲醇储罐闪蒸气回收初步备选方案

针对上述情况,长青能化组织技术攻坚,结合现有设备条件及生产系统实际情况等,提出如下几种粗甲醇储罐VOCs废气治理方案。

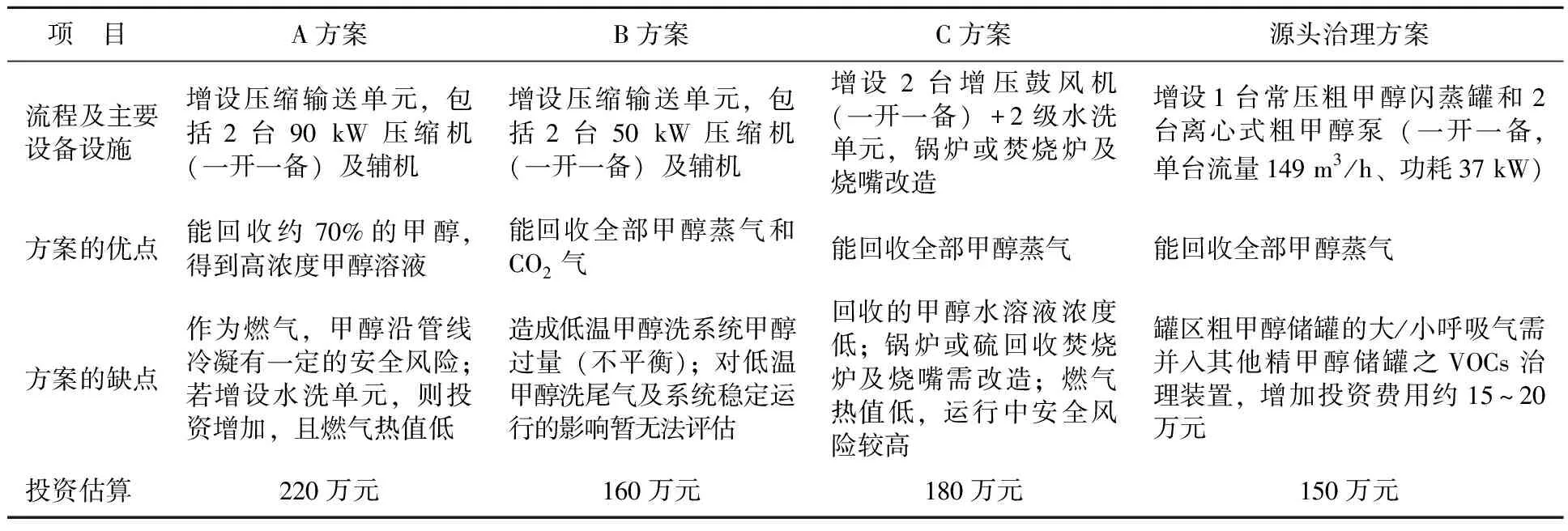

2.2.1 闪蒸气压缩后送燃气管网

粗甲醇储罐呼出的VOCs废气经压缩机增压、分离液相甲醇后送燃料气管网,燃料气管网设计压力0.58 MPa。长青能化现有燃料气管网燃气来源为甲醇合成系统弛放气膜分离氢回收单元尾气和甲醇闪蒸罐(V-3301)顶部闪蒸气,这两股燃料气合并后进入燃料气管网,燃气总量5 636.36 m3/h;在燃料气管网检修或大修停运期间,此两处的闪蒸气送火炬管网。

本方案的缺点是,仅能分离回收约70%的甲醇,若再增设水洗单元洗涤脱除全部甲醇蒸气,可燃气含量仅2.25%~2.35%,热值很低,拉低了燃气管网燃气的热值;此外,压缩机电耗高达90 kW,机组投资较大且运行成本较高。

2.2.2 闪蒸气压缩后送H2S浓缩塔

粗甲醇储罐呼出的VOCs废气经压缩机增压至0.2 MPa左右送低温甲醇洗系统,进入H2S浓缩塔(C-2203)作为气提气(其作用类似于气提氮气)。

本方案的优点是,压缩机能耗和投资比A方案(闪蒸气压缩后送燃气管网)低,可同时回收闪蒸气中的甲醇和CO2等;缺点是低温甲醇洗系统接收不了这么多甲醇,需在压缩后分离出部分甲醇,且此举对低温甲醇洗系统的影响有一定的不确定性。

2.2.3 闪蒸气增压后送锅炉或焚烧炉伴烧

闪蒸气经风机增压至30 kPa(30 kPa压力下甲醇蒸气损耗较大,需增设水洗单元)后送动力锅炉或硫回收系统焚烧炉作为伴烧气。

本方案的优点是,增压鼓风机动力消耗较小;缺点是牵涉到动力锅炉或硫回收系统焚烧炉及其烧嘴的改造,需联系设备厂商方能落实,且此举因不考虑从闪蒸气中回收甲醇,虽投资较低,但甲醇损耗较大,还存在甲醇蒸气沿管线自然冷凝的问题,不可行,而若增设两级水洗后再送动力锅炉或焚烧炉,则投资较大,且水洗后尾气中可燃气含量仅2.25%~2.35%,热值很低,影响动力锅炉或硫回收焚烧炉的正常运行。

3 闪蒸气源头治理技术方案

以上3种粗甲醇储罐VOCs废气治理方案均可利用现有装置和设备,虽可解决水洗单元+ RTO/TO(或RCO/CO)尾气焚烧单元投资高的问题,但或多或少存在着一些不足或不确定性因素。为此,笔者提出一种源头治理技术方案,即通过增设1台常压闪蒸罐和2台离心式粗甲醇泵(一开一备),并充分利用甲醇精馏系统预塔配套的尾气洗涤塔作为闪蒸气回收设备,达到粗甲醇储罐闪蒸气源头治理的目的。

3.1 闪蒸气源头治理系统工艺流程

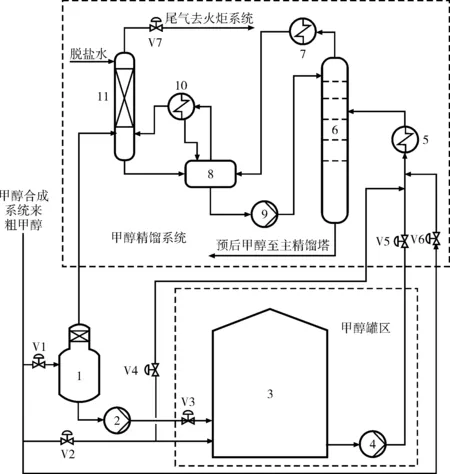

长青能化现甲醇精馏系统预塔的工艺设计中,预塔、尾气洗涤塔及配套设备,均考虑了粗甲醇储罐故障情况下由甲醇合成系统直接给预塔供料的运行模式,此时,粗甲醇中的溶解气全部从预塔顶部馏出,馏出气经冷却分离后,气相进入尾气洗涤塔水洗脱除甲醇蒸气,剩余的不凝气外排至火炬管网,这意谓着尾气洗涤塔能够接收并处理甲醇合成系统所产粗甲醇中的全部溶解气。据此,设计粗甲醇储罐闪蒸气回收工艺流程简图如图1。

图1 粗甲醇储罐闪蒸气回收工艺流程简图

粗甲醇储罐闪蒸气源头治理技改实施(目前尚未实施)后,甲醇合成系统粗甲醇靠系统压差经常压闪蒸罐进料阀自流入常压闪蒸罐,常压闪蒸罐顶部的闪蒸气直接送入尾气洗涤塔(实际应用中,常压闪蒸罐顶部闪蒸气管线可与预塔至尾气洗涤塔塔釜气相管线接口直接相连,常压闪蒸罐运行压力由预塔压力调节阀控制在40 kPa),经脱盐水洗涤脱除绝大部分甲醇蒸气,尾气洗涤塔塔底甲醇溶液自流入预塔回流槽,经预塔回流泵加压送入预塔作为塔顶回流液。常压闪蒸罐底部脱气后的粗甲醇经粗甲醇泵加压,再经粗甲醇储罐进料阀进入粗甲醇储罐,粗甲醇储罐中的粗甲醇经预塔给料泵加压、预塔进料阀及进料预热器预热后送入预塔,经加水萃取精馏,预塔馏出的轻组分和不凝气进入尾气洗涤塔,洗涤后尾气经预塔压力调节阀送入火炬系统。

本项技改方案中,甲醇精馏系统预塔(进料)有多种运行模式,易于优化和调整:如出于减少粗甲醇储罐罐顶大呼吸气量的目的,预塔进料模式为脱气粗甲醇进料阀控制进料总量的80%~90%、预塔进料阀控制进料总量的20%~10%;另外,设置粗甲醇储罐进料阀、脱气粗甲醇进料阀和甲醇合成系统来粗甲醇进料阀,在粗甲醇储罐或常压粗甲醇闪蒸罐或机泵出现故障时,可跨过故障设备给预塔供料,保证甲醇精馏系统的正常运行。

3.2 闪蒸气回收方案比较

对上述闪蒸气压缩后送燃气管网(A方案)、闪蒸气压缩后送H2S浓缩塔(B方案)、闪蒸气增压后送动力锅炉或硫回收系统焚烧炉伴烧(C方案)与闪蒸气源头治理方案进行粗略对比,如表2。可以看出,闪蒸气源头治理方案相较于其他3种方案投资低、流程短、设备少、无安全风险,闪蒸气直接进入甲醇精馏系统而使甲醇蒸气得到回收,采用泵输送,运行可靠、成本较低。

表2 粗甲醇储罐闪蒸气治理方案的粗略对比

4 结 语

通过对长青能化粗甲醇储罐闪蒸气量及组分的模拟计算,对3种粗甲醇储罐闪蒸气回收方案(闪蒸气压缩后送燃气管网、闪蒸气压缩后送H2S浓缩塔、闪蒸气增压后送动力锅炉或硫回收系统焚烧炉伴烧)进行分析与探讨,提出了从源头上控制粗甲醇储罐VOCs无组织排放的治理方案,本方案具有如下特点:① 充分利用了甲醇精馏系统预塔和尾气洗涤塔等现有设备,仅增设常压闪蒸罐和粗甲醇泵,系统流程简单,设备投资少,运行成本低;② 通过源头治理,粗甲醇储罐罐顶VOCs排气仅为大/小呼吸气量,“无”闪蒸气量,且无CO、H2等可燃气,可选用较为简单的VOCs治理技术,后续VOCs治理装置投资低;③ 年可减少甲醇损耗700 t以上,精甲醇售价以2 200元/t计,全年直接经济效益约154万元(此部分回收的甲醇基本上不会额外产生生产成本,增加的运行费用主要为粗甲醇泵的电费,全年电费约15万元),具有较好的增收节支效果,最多1.5 a即可收回项目投资;④ 减缓了内浮顶粗甲醇储罐内浮盘密封损耗及失效,延长其使用寿命。目前,长青能化粗甲醇储罐闪蒸气源头治理项目尚处于可行性研究阶段,后续将进一步予以完善。希望以上设想能引起业内的思考,新项目设计时宜考虑常压粗甲醇储罐闪蒸气的回收利用问题(比如基于上述源头治理方案进行设计)。鉴于笔者水平有限,不当之处还请同仁指正。