多元料浆气化炉下降管破裂原因分析及应对

刘 威,莫小平,杨建云

(宁夏和宁化学有限公司,宁夏 灵武 750411)

0 引 言

宁夏和宁化学有限公司(简称宁夏和宁)主生产装置产能为440 kt/a合成氨(原设计产能为400 kt/a合成氨,2022年氨合成塔技改后氨产量增至440 kt/a)、700 kt/a尿素、200 kt/a甲醇,其气化装置采用西北化工研究院的多元料浆气化工艺(激冷流程),设置3台多元料浆气化炉(两开一备),单炉投煤量1 500 t/d,操作压力6.5 MPa、操作温度1 250~1 300 ℃。生产中,多元料浆经高压料浆泵送入外混式三流道工艺烧嘴,料浆走中间环隙、氧气走中心及外环隙进入气化炉反应生成粗煤气,气化原料中未转化组分和部分灰形成的液态熔渣、细灰颗粒及粗煤气通过下降管一起并流入气化炉下部激冷室,通过下降管并流的过程中,在激冷水的作用下粗煤气及液态熔渣温度由约l 300 ℃降至250 ℃,液态熔渣在下降管中的温度变化及其带来的一系列影响很容易造成下降管损坏(烧穿、破裂等),严重影响气化炉的安全、稳定、长周期运行。以下结合宁夏和宁2023年4月的实际生产情况,就下降管破裂的原因进行分析,并就采取的应对/调整措施作一总结。

1 问题描述

2023年4月,宁夏和宁在未调整气化炉负荷和后系统压力的情况下,一台气化炉压力出现0.15 MPa左右的波动,压力高时超出气化炉设计压力0.1 MPa,且气化炉托砖板温度4个点(01TI1/2/3/4-2019)出现缓慢上涨情况,其中,01TI1/2-2019最高涨至277 ℃、01TI3/4-2019最高涨至290 ℃;将该台气化炉负荷由71 m3/h(煤浆流量,下同)调整至66 m3/h后,托砖板温度逐渐稳定,但稳定2 h后托砖板温度再次出现整体上涨情况,其中,01TI4-2019上涨明显并伴有上下13 ℃的波动,且在波动过程中01TI4-2019由277.6 ℃突涨至390 ℃,气化炉紧急停车。停车降温置换后进入气化炉检查,激冷半环以下500 mm 左右下降管西北方向和东南方向均破裂而呈不规则孔洞,其中,西北方向孔洞尺寸为1 000 mm×650 mm、东南方向孔洞尺寸为300 mm×300 mm。

2 下降管破裂过程推断及其影响

由气化炉渣口向下降管流动的液态熔渣,在温度变化的过程中其粘度产生变化,液态熔渣粘附在下降管内壁造成下降管结焦(部分)堵塞,下降管结焦堵塞后熔渣流通通道发生变化,继而造成气化炉压力波动,气体流动不畅而致气化炉压力升高——实际生产情况显示本次气化炉停车前气化炉压力多次升至6.6 MPa,下降管承压加大,进而造成下降管多处撕裂;下降管破裂后,大量高温高压气体未经水浴直接从撕裂处窜至托砖板处,导致气化炉托砖板温度(01TI4-2019)由277.6 ℃突涨至390 ℃。下降管是与激冷环连接的组件,激冷水通过激冷环在下降管形成水膜覆盖,下降管水膜起着对粗煤气降温、洗涤并将部分水蒸发到工艺气中等作用,下降管的运行状况对气化炉的安全、稳定、长周期运行有着重要影响,因此,分析与探讨下降管破裂的原因并采取有效的应对措施非常有必要。

3 原因分析及应对/调整措施

3.1 原料煤方面

3.1.1 原因分析

宁夏和宁气化装置常用气化原料煤有5种(煤种Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ),本次出现下降管破裂的运行周期内气化炉使用的原料煤由煤种Ⅰ、煤种Ⅱ、煤种Ⅲ、煤种Ⅳ和煤种Ⅴ交替更换配比使用(见表1),原料煤煤种和各煤种配比变化频繁——本运行周期内共进行过煤种配比调整11次,最短2 d就进行1次煤种配比调整;此外,本运行周期内单一煤种Ⅲ的灰熔点平均约1 260 ℃、最高达1 336 ℃。

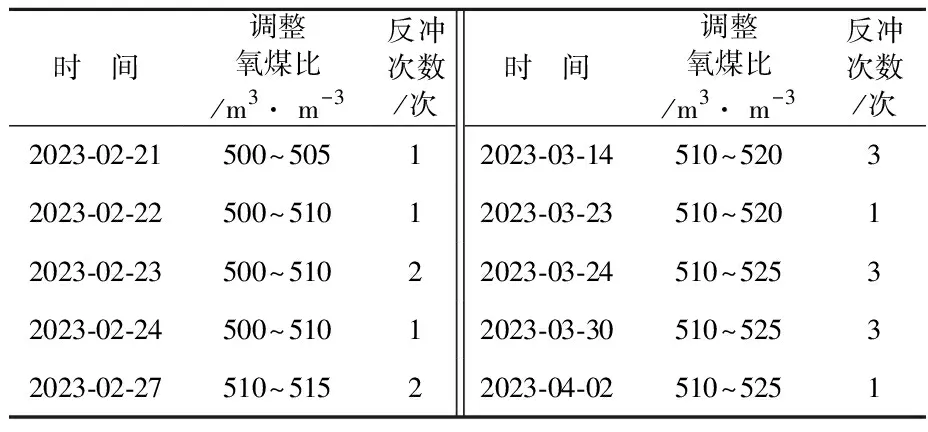

煤种变化频繁而操作人员未能及时调整,前期主要表象为气化炉渣口压差增大(由投料时的30 kPa上涨至50 kPa)、气化炉下渣不畅(气化炉2023年2月6日投料开车,至2023年2月21日,仅运行15 d就开始出现下渣不畅且持续4 d的情况),后续运行周期内又间断性地出现下渣不畅的情况,运行至第36 d时(2023年3月14日)连续用8.5 MPa上/中锁渣阀间高压灰水对排渣管进行了3次反冲洗处置。本运行周期内气化炉出现排渣不畅时采取的应对/调整措施见表2。

表2 气化炉排渣不畅时的应对/调整措施

气化炉下渣不畅表明破渣机上部有大块渣架桥,渣口压差升高及多次出现的下渣不畅表明渣口或下降管存在挂渣、堵渣情况,下渣不畅情况进一步增多表明堵渣增多、下降管通道在逐渐减小。可见,煤种配比调整频繁且周期短,入炉煤煤质波动大,工艺操作调整预见性不足、调整不及时,造成气化炉液态熔渣排渣不畅、下降管结焦挂渣,逐渐导致下降管堵塞,气体偏流或流动不畅致气化炉压力升高,下降管承压加大,最终导致了下降管破裂。

3.1.2 应对/调整措施

(1)实施入厂煤准入制,将煤质把控关口前移,对入厂煤的低位发热量、灰分、硫含量提前进行检测,质量达标后准入,不合格则退回。

(2)稳定入厂煤种、减少原料煤种类,避免煤质出现大幅波动,并保证原料煤灰熔点在1 250 ℃以下。

(3)每周及煤种变化时,在原料煤起始配比点对其灰熔点进行分析,即通过煤质分析工作前移为工艺操作提供参考依据。

(4)由运行车间提出原料煤煤种及配比需求,生产管理部门据运行车间需求提前统筹好原料煤煤种配比及该配比下使用的时间段,减少配比煤种调整及频繁调整带来的工艺系统波动。

(5)对原料煤的粘温特性进行定期分析,剔除温度降低粘度突涨的煤种。

(6)不单一追求原料煤的高热值,原料煤的热值和固定碳含量高,在气化炉内反应时的需氧量会进一步增加,炉温控制相对较高,不利于煤的转化和延长炉砖使用寿命,且会造成运行热负荷高及能源消耗增加,因此应通过碳转化率及炉砖运行损耗等与有效气标煤耗的对应关系,筛选出适合宁夏和宁多元料浆气化炉使用的煤种。

3.2 气化炉操作温度(O/C)方面

3.2.1 原因分析

由于气化炉排渣不畅,为保证气化炉正常排渣,工艺上采取提高气化炉氧煤比的方式运行:本运行周期内氧煤比起初控制在约500 m3/m3,在第一次出现下渣不畅情况时,逐步将氧煤比最高提至535 m3/m3,在提温过程中由于挂渣已经在下降管内形成,熔渣效果消失,但渣流动性有一定提升,提温使得气化炉炉温长期处于高限运行,气化炉热负荷过大,粗煤气在下降管内的降温梯度提高了一个层级,激冷环和下降管上部易受到热应力破坏,尤其是下降管上部2 m处的高温集中区,其高温耐受强度减弱引起下降管变形、鼓包,水膜分布不均而致下降管挂渣,继而造成下降管局部超温,最终导致下降管出现裂纹甚至烧穿、破裂。

3.2.2 应对/调整措施

(1)对入炉煤的灰熔点提前进行分析,控制气化炉操作温度(O/C)高于入炉煤灰熔点50 ℃左右。

(2)堵渣初期,提高气化炉氧煤比,以提高气化炉操作温度(O/C)熔渣,注意不要一次提温过快,以免导致炉壁溶渣过多流至渣口进一步造成堵塞,每次提温以入炉氧气量提高300~500 m3为宜。

(3)收集所用煤种及各煤种配比情况下的气化炉操作温度(O/C)基础数据,在煤种及配比变化时采取预防措施。

(4)结合气化炉炉渣渣型调整气化炉操作温度(O/C)——当粗渣中有大块渣时适当提高气化炉操作温度(O/C),当粗渣中有细密拉丝状渣时适当降低气化炉操作温度(O/C),同时据运行情况调整气化炉中心氧比例,保证排渣稳定。

3.3 激冷水运行方面

3.3.1 原因分析

在本运行周期内,气化炉运行至第22 d时激冷水量开始由450 t/h缓慢下降,运行至第52 d时激冷水量降至350 t/h,随后投用备用黑水过滤器,激冷水量上涨至450 t/h。当激冷水量降低时,下降管水膜变薄,在本运行周期气化炉炉温长期处于高限运行的情况下,热应力很容易引起下降管变形、鼓包,加之下降管结焦后激冷水偏流或横喷,水膜消失,高温熔渣未能有效降温直接与下降管接触或未激冷进一步在下降管结焦,下降管局部超温而致破裂。

3.3.2 应对/调整措施

(1)据气化炉排黑(水)及灰水系统处理量适当增加洗涤塔排黑(水)量,以保证激冷水水质。

(2)关注黑水过滤器压差,出现黑水过滤器压差升高时密切关注激冷水量变化并采取相应的调整措施——气化炉运行前期出现黑水过滤器压差升高、激冷水流量降低时,及时切出黑水过滤器清洗(以备用),投用备用黑水过滤器;气化炉运行后期出现激冷水量降低时,直接投用备用黑水过滤器,与在运黑水过滤器并联运行。

(3)一般气化炉满负荷运行时要求激冷水量不低于400 m3/h,当激冷水量降低而无法调整时,降低气化炉运行负荷,使激冷水量与气化炉运行负荷相匹配,以保证下降管水膜(厚度)及降温效果。

3.4 下降管检修方面

3.4.1 原因分析

宁夏和宁多元料浆气化炉下降管的材质为Incoloy 825,本运行周期结束时下降管累计运行时长为19 440 h,上个运行周期停车时下降管存在13处鼓包,检修中对13处鼓包进行了挖补修复,对其中一尺寸为110 mm×10 mm的冲刷烧穿处进行了修复。下降管检修时局部挖补修复较多会导致下降管对高温工况变化的耐受强度减弱,挖补焊缝热应力增大,易引起下降管变形、鼓包,激冷水水膜减薄或分布不均,在鼓包处逐渐形成挂渣、结疤并逐渐变大,甚至造成下降管完全堵塞,最终导致下降管挖补部位在高温工况和较高压力下破裂。

3.4.2 应对/调整措施

(1)确定下降管运行时长和更换的技术标准,每次气化炉停车后进行全面检查,综合评估下降管的情况;正常检修中每次都应检测激冷环内圈与下降管的环隙量,检查下降管的垂直度以及变形情况,做好水分布试验,保证下降管水分布均匀且无干区。

(2)做好备品备件管理——至少准备1套激冷环和下降管,以免下降管损坏后无备件更换。

4 结束语

实践经验表明,对于多元料浆气化炉下降管破裂的问题,通过稳定原料煤配比和气化炉炉渣堵塞判断及其处理措施等的施行,气化炉下降管运行状况可以得到有效预判,下降管破裂导致气化炉停车的问题可以得到解决,且能在下降管破裂时做好相关的处理,保证气化炉的安全、稳定、长周期运行。总之,多元料浆气化炉下降管破裂应从原料煤、气化炉操作温度(O/C)、激冷水运行、下降管检修等方面查找原因并进行有针对性的调整或处理,具体而言,需做好如下管控:及时掌握原料煤煤质的变化及相关数据,确保入炉煤煤质稳定,在煤种及其配比变化时提前采取防范措施;据气化炉压差、粗煤气成分、排渣量及渣型对气化炉下降管的运行状况进行预判,以尽早进行操作调整——及时调整气化炉操作温度(O/C)及中心氧比例;据气化炉热负荷及时对激冷水量进行匹配性调整;做好设备运行状况评估,制订好设备的检维修计划,保证下降管的稳定运行。