不同热处理条件下U75V重轨钢的组织及断裂韧性研究

郭曜珲 , 岑耀东 ,*, 霍艳玲 , 马 潇 , 陈 林 , 赵浩男 , 王 媛

(1. 内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010;2. 包头北方创业有限责任公司,内蒙古 包头 014010)

0 引言

近年来,随着我国铁路运输量的增加和列车行驶速度的提高,钢轨的服役环境越来越复杂。重轨钢受车轮交变载荷的冲击,轨头表面会萌生微小裂纹并向纵深扩展,进而发生断裂。因此,断裂韧性是判断钢轨使用性能的重要指标之一[1-9]。

U75V重轨钢是典型的珠光体钢轨,具有优良的强度和耐磨性,应用较广泛。目前,研究人员大多通过成分设计和热处理工艺来进一步优化U75V重轨钢的力学性能。如Cen等[10]研究了在线连续冷却对U75V钢轨组织和性能的影响,认为在线连续冷却热处理工艺可以显著提升U75V钢轨的抗拉强度。Cen等[11]还研究了低温回火对U75V钢轨组织与性能的影响,结果显示,在200℃下保温6 h后,U75V钢轨部分片层珠光体组织转变为粒状珠光体,屈服强度和冲击韧性明显提高。岑耀东等[12]研究了在线余热淬火对U75V钢轨组织性能的影响,发现在线余热淬火可以有效提高U75V钢轨的强韧性,热处理后的钢轨抗拉强度和伸长率分别提高16.6%、20%。陈林等[13]研究了稀土元素Ce对热轧U75V钢轨断裂韧性的影响,发现热轧U75V钢轨加入0.0023%(质量分数)的稀土后,-20 ℃时的断裂韧性KIC平均值提高8.8%;加入0.0056%(质量分数)的稀土后,-20 ℃时的断裂韧性KIC平均值提高14.3%。但是,目前对热处理U75V钢轨性能优于轧态的机理尚不明确,对钢轨断裂韧性的研究也较少。

前期已对珠光体重钢轨的热处理工艺、疲劳性能进行了系列研究[9-14],发现适当加大淬火冷速可有效细化珠光体片层间距,大大提高钢轨的抗拉强度和疲劳性能。在以上研究结果的基础上,本文研究U75V重轨钢在线轧态和在线热处理态2种条件下的微观组织、断口形貌、应变特点及三点弯曲断裂韧性,揭示微观组织对断裂韧性的影响规律,为研究珠光体重轨钢热处理工艺提供参考。

1 试验材料与方法

试验材料为U75V重轨钢,其化学成分见表1。一种材料为轧后900 ℃空冷到室温,控制冷速为0.5 ℃/s进行冷却(简称轧态);另一种是轧后900 ℃冷却到750 ℃,控制冷速为3 ℃/s进行冷却,然后风冷直至室温(简称热处理态)。采用万能试验机对三点弯曲试样进行断裂韧性试验。利用激光共聚焦对试样断口进行观察。采用金相显微镜和场发射扫描电镜对试样进行观察。采用三维全场应变测量分析系统(应变仪)对裂纹扩展过程进行测试。三点弯曲试样尺寸及取样方式如图1所示。

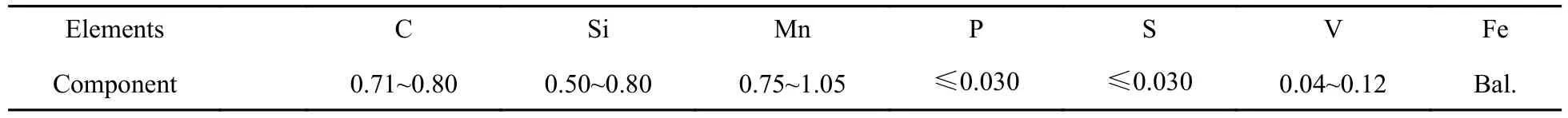

表1 U75V重轨钢化学成分(质量分数 /%)Table 1 Chemical composition of U75V heavy rail steel (mass fraction /%)

图1 三点弯曲试样尺寸及取样位置Fig.1 Three-point bending specimen size and sampling position

2 微观组织分析

U75V重轨钢的显微组织如图2所示。由图可知,U75V重轨钢组织由珠光体组成。轧态试样的金相组织中可以清晰地观察到珠光体片层(图2a、图2c),但热处理试样在光学显微镜下没有观察到珠光体片层(图2b),说明热处理态试样的珠光体片层比轧态试样的珠光体片层更细小,具有显著的珠光体团簇(图2d)。轧态试样珠光体片层间距平均为272.2 nm,而热处理态试样珠光体片层间距平均为148.4 nm。热处理态的珠光体片层间距细密且片层方向多样。对比轧态试样,热处理试样的珠光体片层排布方向比轧态试样明显增多。多角度交替排布的珠光体片层加大对位错的阻碍作用,使得热处理态U75V重轨钢常规力学性能优于轧态。

图2 U75V重轨钢的显微组织Fig.2 Microstructure of U75V heavy rail steel

3 断裂韧性曲线分析

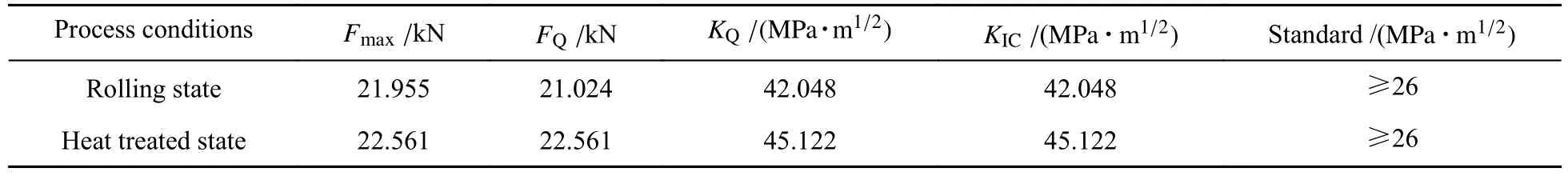

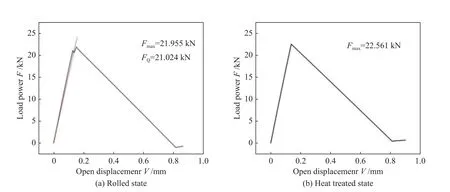

根据图3可知,轧态试样的F-V曲线属于第二种经典加载力-裂纹嘴张开位移曲线类型,需要通过拐点来确定FQ,并通过Fmax/FQ≤1.10是否成立来验证FQ是否为有效值;热处理态试样的FV曲线是属于第三种类型,其中Fmax=FQ,所以不需要确定是否有效。确定FQ为有效值后计算KQ值,并验证其是否为KQ的有效值,然后将各数值汇入表2。

表2 U75V重轨钢断裂韧性参数Table 2 Fracture toughness parameters of U75V heavy rail steel

图3 U75V重轨钢断裂韧性F-V曲线Fig.3 Fracture toughness F-V curve rolled sample of U75V heavy rail steel

由表2可以看出,轧态试样的断裂韧性值低于热处理态试样,且轧态试样所能承受的最大载荷也明显低于热处理态试样。通过对比断裂韧性KIC值可以肯定,热处理态试样因其组织中出现珠光体团簇,且珠光体片层细密,其裂纹扩展受到较大的阻碍作用,导致断裂韧性高于轧态试样,这也是热处理态试样的疲劳裂纹扩展速率小于轧态试样的原因。

3.1 断口分析

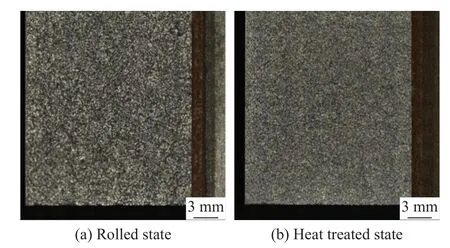

U75V重轨钢宏观断口形貌如图4所示。观察图4可知,轧态试样和热处理态试样的断口表面平整,轧态试样的断口表面更明亮,说明轧态试样晶粒较大。由此说明,轧态试样韧性低于热处理态。

图4 U75V重轨钢断口宏观形貌Fig.4 Macro morphology of fracture surface of U75V heavy rail steel

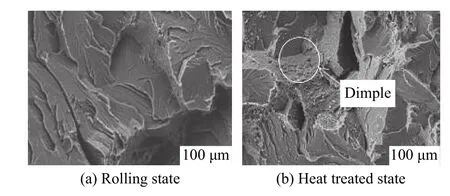

轧态试样断口中有大量解理台阶和河流花样,同时存在微裂纹,断口呈显著的解理断裂特征(图5a)。热处理态试样断口中同样存在大量解理台阶与河流花样,但相对于轧态试样,热处理态的解理台阶体积较小,说明热处理态试样的晶粒尺寸较小,而且局部位置存在韧窝,河流花样短而弯曲,支流少,解理面小,且周围有较多的撕裂棱,断口呈现出显著的准解理断裂特征(图5b)。

图5 U75V重轨钢断口微观形貌Fig.5 Microscopic morphology of fracture surface of U75V heavy rail steel

3.2 断裂韧性与裂纹张开位移

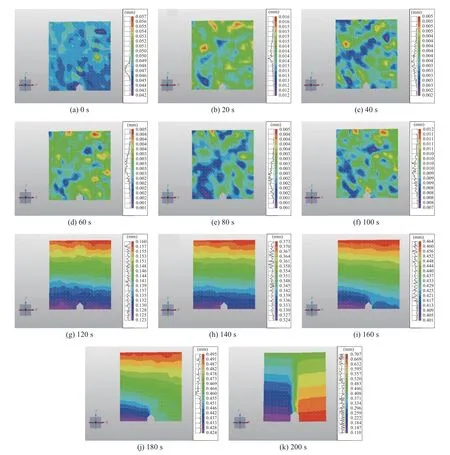

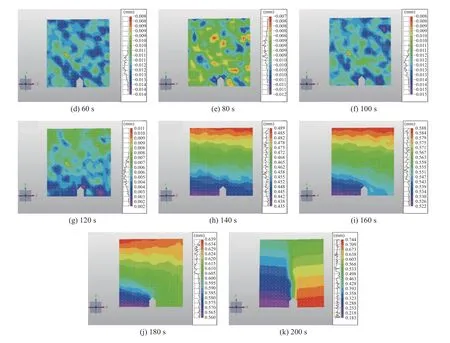

图6、图7分别为轧态和热处理态U75V重轨钢断裂韧性应变测试图。由图6可知,轧态试样在0~100 s时,表面应变没有明显变化;当试验进行100~200 s时,因载荷增加,试样表面应变出现明显变化,试样从弹性变形到塑性变形,直至断裂。由图7可知,热处理态试样在0~120 s时,表面应变没有明显变化;当试验进行至120~200 s时,表面应变剧增,说明热处理态比轧态更晚进入从弹性变形到塑性变形,直至断裂的过程。

图6 轧态U75V重轨钢断裂韧性试样不同时间X方向应变图Fig.6 X-direction strain diagram of fracture toughness sample of rolled U75V heavy rail steel at different times

图7 热处理态U75V重轨钢断裂韧性试样不同时间X方向应变图Fig.7 X-direction strain diagram of fracture toughness specimen of heat-treated U75V heavy rail steel at different time

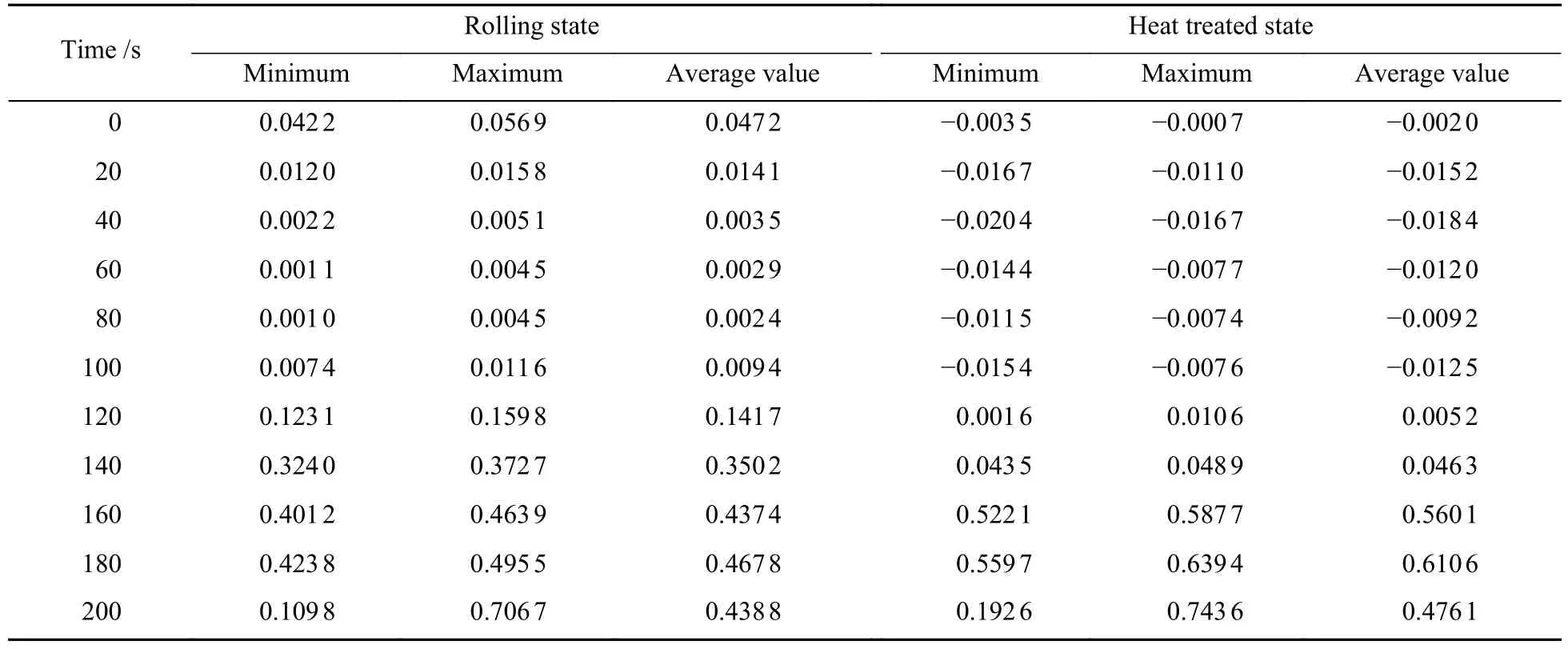

表3是U75V重轨钢断裂韧性试验的表面应变值。由表3可知,在试验进行至120 s时,轧态应变值开始变化,呈现上升的趋势,此时轧态应变高于热处理态,差值为0.1365 mm;当试验进行至160 s时,轧态、热处理态应变值接近,此时轧态应变值低于热处理态,差值为0.1227 mm;之后,轧态、热处理态应变值增加程度相似,在160~180 s时,轧态增长0.0304 mm,而热处理态增长0.5050 mm。热处理态增长量远超轧态;当试验进行至200 s时,试样断裂,轧态、热处理态应变值相近。总体来说,热处理态U75V重轨钢的断裂要比轧态滞后,说明热处理态U75V重轨钢的断裂韧性要大于轧态,与所测结果一致。

表3 U75V重轨钢断裂韧性试样表面应变Table 3 Surface strain of fracture toughness and toughness specimen of U75V heavy rail steelmm

4 结论

1)热处理态U75V重轨钢的KIC为45.122 MPa·m1/2,轧态KIC为42.048 MPa·m1/2。轧态试样珠光体片层间距平均为272.2 nm,而热处理态试样珠光体片层间距平均为148.4 nm。热处理态U75V重轨钢因其珠光体团簇且片层间距较小,阻碍裂纹扩展,对提高断裂韧性起积极作用。

2)轧态U75V重轨钢弯曲断口中出现大量解理台阶和河流花样,同时在断口中存在微裂纹,断口呈解理断裂特征。热处理态U75V重轨钢的解理台阶体积较小,且局部位置存在韧窝,河流花样短而弯曲,支流少,解理面小,且周围有较多的撕裂棱,断口呈准解理断裂特征。

3)轧态、热处理态U75V重轨钢三点弯曲断裂韧性试样表面应变与裂纹张开位移变化规律相似,但热处理态U75V重轨钢从弹性变形到塑性变形比轧态滞后。