多负压除尘系统的节能优化研究

宋文宇,覃新莲,秦宋林,李炳熙,王 维

(1.广东广物金属产业集团有限公司,广东 广州 510000;2.哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001;3.中电建河南万山绿色建材有限公司,河南 洛阳 471000)

0 引言

矿业在生产生活中极其重要[1]。绿色矿山建设是实现“双碳”目标和矿业可持续发展的内在要求[2]。在“碳中和、碳达峰”的重要框架下,绿色矿山建设中有效解决矿山企业规模小、建设水平低、能耗高、“三废”排放高等问题是关键[3]。对矿山除尘设备进行有效的节能降耗,能够降低矿山开采成本,提高矿山开发效率降低能耗减少排放。

王晓东[4]对除尘风机设计提出了原始进风口优化、前向增加吸尘口、增设过滤除尘和加入风流转换器的优化方案。优化后的掘进机机载除尘风机极大避免了原始方案中由于吸风口处高度过低而导致的煤岩堵塞吸风口问题,有效减少了空气中的煤岩浮尘。刘亚南[5]等研究一种布袋式除尘设备风量和压力的优化控制系统,利用相关模型的设置,通过GA寻优对模型参量进行识别;针对袋式除尘器两大控制参量除尘风量和除尘风压的改善操作问题,在实验设备设计和实验数据曲线之上,重点分析了袋式除尘线性二次型调节器控制装置,改善了除尘风量风压。韩高将[6]经过实践验证,可以通过恰当增高吸风口处位置,结合粗化设置,在尽量保证优化成本的情况下尽可能提高除尘风机除尘效果。优化后的除尘风机可以减少粉尘含量,降低设备机器运行时产生的烟粉,达到节约能源的效果。

通过上述的研究概况可以发现,目前大多数除尘设备都存在着结构和内部气流优化的问题,布袋除尘器是最常用的技术手段,但目前布袋负压收尘方式由于存在采用单负压口存在能耗高、除尘效率差的问题。本文以东山白云岩矿项目现有除尘振筛机设备为研究对象,基于计算流体力学方法,并对四种不同多负压设计方案进行模拟仿真,得到最优设计方案。

1 项目背景介绍

本研究采取干法生产模式。技术设置三级破碎与两级筛分,用金属破碎机破碎,开、闭路制造环节相配合。开路部分由两部分组成,分别为中细碎车间与预筛分车间构成。闭路部分由两部分组成,分别为细碎车间与预筛分车间。开挖料由自卸汽车经开拓道路运输至粗碎卸料平台受料仓卸料,送至车间进行粗碎处理,破碎工艺后得到半成品石料,再运送到指定位置进行处理。东山白云岩矿项目中所用矿石为白云石,平均密度为2 650 kg/m3,除尘振筛机设备中除尘风速为3.76~6.89 m/s。

2 振筛机数值模型和数值方法

2.1 几何模型

研究所采用的振筛机设备几何尺寸如图1所示,振筛机主要包括机体、石料出口和负压吸尘口,负压吸尘口作用在机体顶部,几个石料出口布置在机体底部,机体内部有五层筛板。在振动筛板的作用下,不同粒径尺寸的石料被筛分到各个石料出口,而粉尘在负压作用下被集中到负压吸尘口处。

图1 振筛机尺寸图

2.2 数值模型

合理假设既能减少建模难度又能满足计算精度要求[7]。所以,本文假定:

(1)气体单相流动与多相流在一定程度上具有相似性,可通过模拟设备内部气体单相流动探究其内部除尘情况,故将气固两相流动简化为气体单相流动;

(2)由于设备内气体马赫数低于0.3,故认为气体不可压缩。

进行数值分析时,气体的流动都必须受连续性方程和动量守恒定律支配,见下式

(1)

(2)

式中ρ——气体的密度/kg·m-3;

μ——气体的动力粘度系数/N·s·m-2;

p——气体的压力/Pa;

gi——重力加速度/N·m-3。

由于振筛机中有回流区产生,因此采用可实现k-ε湍流模型。同时将壁面定为绝热无相对滑移,并对于流体近壁区域的湍动能求解,用标准壁面函数法(Standard Wall Functions)来处理[8]。

流场中压力速度耦合采用COUPLE算法。边界条件和初始条件一起称为定解条件,只有在边界条件和初始条件确定以后,流程的解存才在并且唯一确定[9]。计算域初始条件依据实验初始工况设置:入口设置为压力入口,流体为标准状况下的空气,压力值为大气压值。计算域出口设置为压力出口。

2.3 网格无关性验证

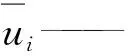

网格质量的好坏,对计算稳定性和计算精度有很大的影响[10]。为得到良好的数据结果,需进行网格无关性验证。本试验计算五组网格数,数量分别为5万、10万、20万、50万和100万。通过监测除尘振筛机中间截面的平均速度进行网格无关性验证。网格无关性验证结果如表1所示,可以看出在网格数目大于50万以后,平均速度变化很小,由此认为50万网格可以满足计算要求,因此选用50万网格对振筛机模型进行数值模拟。

表1 网格无关性验证结果

3 结果分析及讨论

除尘设备的除尘效果和能耗是衡量振筛机的重要指标。可以用有效除尘体积百分比φ评价除尘效果。从电耗P(e)[11]和设备除尘阻力ΔP[12]两个角度评价除尘能耗。设备除尘阻力ΔP为设备进口与出口压差,其余两个参数指标见下式

(3)

P(e)=(QW×P)/(3 600×1 000×η1×η2)

(4)

式中V——振筛机体积/m3;

Ve——流速在除尘范围内的体积/m3;

Qw——除尘风量/m3·h-1;

P——负压口真空度压力/Pa;

η1——风机内效率,取0.85;

η2——机械效率,取0.9。

3.1 除尘风量的影响

研究除尘风量大小对除尘效能的影响,本节选取除尘风量Qw分别为5万、10万、15万、20万、25万m3/h进行数值模拟,其余工况状态点参数均与初始值一致。

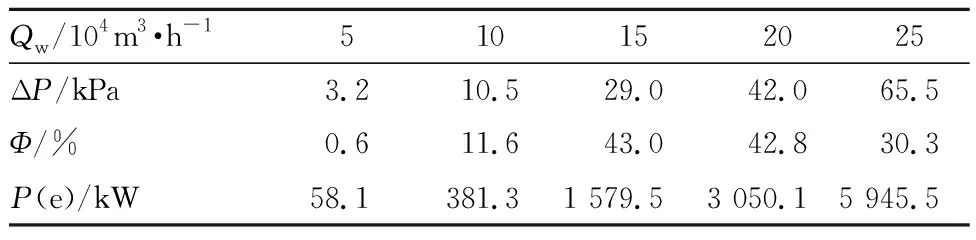

数值模拟得到几个不同除尘风量Qw下振筛机中间截面的速度分布云图,如图2所示,从图中可以观察到除尘风量大小直接影响着机体内部流动情况,机箱内部各点流动速度随着除尘风量Qw的增加而变大。负压吸尘口面积小从而导致负压口处速度很大极易卷吸小粒径石子。由于箱体的结构设置,机体右下角存在一速度较小的流动死区,该区域流体不参与主流体流动。一方面死区会导致粉尘堆积除尘效率低,另一方面速度分布不均匀会导致能量利用效率低。

图2 不同风量下的速度云图

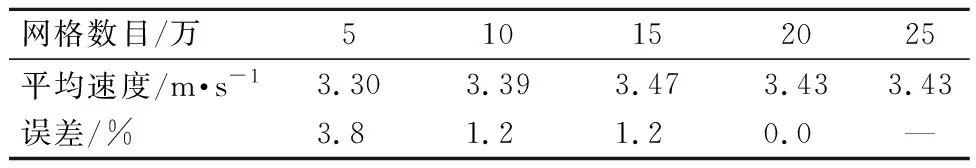

经过数据处理得到不同除尘风量下所对应的负压,除尘有效体积比和功率如表2所示。除尘风量越大,所需的负压,除尘设备阻力和功率也越来越大,但Φ随着进风量的加大先变大后减少,当Φ为15万m3/h时达到最大为43.0%。这是因为除尘风速的范围是确定的,除尘风量太低则内部流动速度低于最小除尘风速,除尘风量过大则内部流动速度高于最大除尘风速,所以有效除尘体积百分比先增加后减少。

表2 不同除尘风量下参数指标

根据实际生产情况,矿山除尘清洁情况十分重要。因此首先要考虑除尘有效百分比,5种不同除尘风量中Qw为15万m3/h和20万m3/h时Φ最大分别为43.0%和42.8%。但Qw为15万m3/h时的功率比Qw为20万m3/h时小,所以综合考虑,最优除尘风量为15万m3/h。

3.2 多负压口的影响

通过对初始模型流动情况进行数值模拟,提出几种不同负压口布置方案,通过增设负压口改善流动情况减少能耗。本节在Qw都为15万m3/h的情况下对多种多负压口设计方案进行分析。

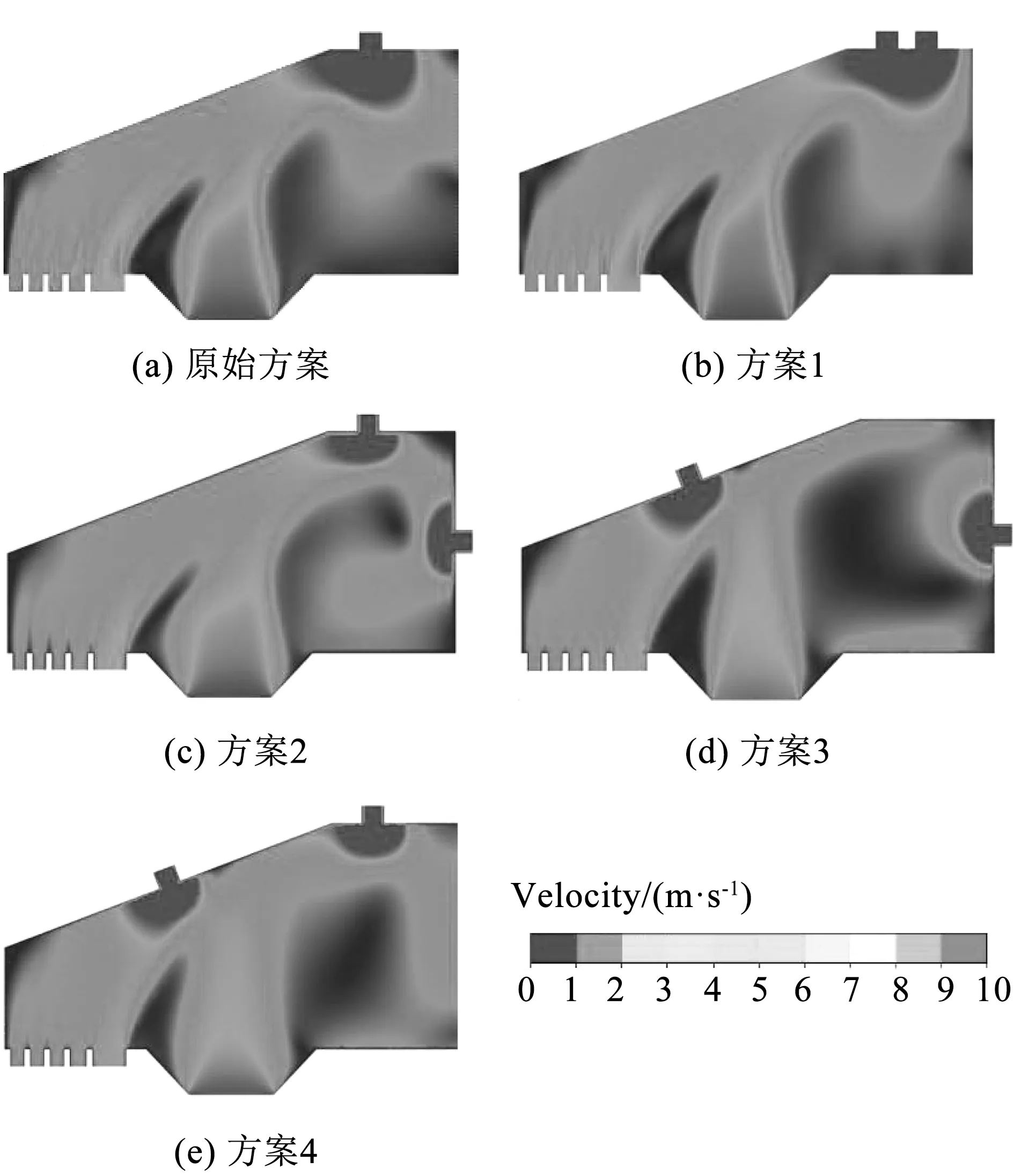

数值模拟得到不同除尘方案下中间截面的速度分布云图如图3所示,从图中可以看出经过方案1、方案2和方案4优化后设备内流动情况得到改善,死区区域流动得到改善死区面积有所减小。但是在方案3的处理下死区区域面积增大,原因在于负压口位置不同,在效果好的优化方案中,顶部均设置有一个负压口,在其作用下所带动的流动范围更大。而在方案3的布置下对箱体内部流动调节范围小。

图3 不同多负压方案下的速度云图

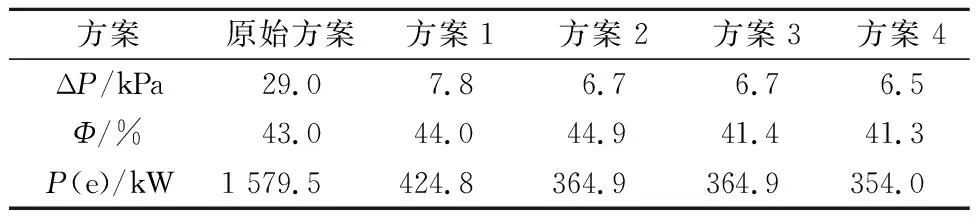

经过数据处理得到不同多负压优化方案下所对应的负压,除尘有效体积和功率如表3所示。优化处理后设备所需除尘风量相比于原始方案均有所降低,同时方案4所需的负压、除尘设备阻力和功率最小。经过优化方案1和优化方案2处理后,设备的有效除尘体积百分比相比于原始方案有所增加,其余两个优化方案则相比于原始方案有所减少。方案2的Φ最大为44.9%。

表3 不同优化方案下的参数指标

4 结论

本文基于振筛机研究了除尘风量对除尘效能的影响,并对几种多负压优化方案进行分析,主要结论如下:

(1)通过对流动情况、有效除尘体积、平均风速及偏差、设备除尘阻力、功率的分析,可以得出最佳除尘风量为15万m3/h。振筛机在除尘风量为15万m3/h时,有效除尘体积大,除尘效果好。

(2)在除尘风量为15万m3/h的情况下,在原始方案的基础上在振筛机背面增加一个负压口能达到较好的除尘效果,此时改进方案可比原始方案除 尘有效体积比增加1.9%。

(3)在不增加系统复杂性的前提下,仅通过出风口的优化设计就可以达到大幅节能的目的。在最优情况下,改进方案可比原始方案节能约77.6%。