MEMS三轴加速度计误差标定与补偿方法研究

刘有彬,闫 欢,彭根斋,白 雪,杨 勤

(中国电子科技集团公司第九研究所,四川 绵阳 621000)

0 引 言

微机电系统(MEMS)三轴加速度计[1]是电子罗盘倾斜角测量与补偿的核心器件,其测量精度直接影响电子罗盘的整体性能[2]。在实际应用中,MEMS 三轴加速度计存在较大的测量噪声,甚至可达数百mgn,必须对输出的原始数据进行滤波,尽可能减小测量噪声;另外,MEMS 三轴加速度计受自身制造误差和安装误差的影响,也会产生较大的加速度测量误差,严重影响电子罗盘的倾斜角测量与补偿精度。因此,使用前必须对MEMS 三轴加速度计的相关误差进行标定与补偿,提高其测量精度。因材料、设计、工艺等原因,MEMS三轴加速度计每个轴的参数并不一致,从而表现出不一致的零偏、刻度因子、正交性误差。另外,安装过程中还会引入安装误差,由于正交性误差和安装误差的引入,MEMS三轴加速度计的标定方法相较于单轴的标定更加复杂。针对MEMS 三轴加速度计的制造误差和安装误差,常用的标定方法有静态24 位置法、静态12 位置法、静态9位置法、重力场静态翻滚法及6 位置法等[3~7]。针对以上问题,且考虑到实际标定的复杂程度,本文基于六位置法研究了MEMS三轴加速度计误差标定与补偿方法,通过卡尔曼滤波(Kalman filtering,KF)算法减小测量噪声,根据MEMS三轴加速度计的输入输出误差模型,建立基于六位置法的误差补偿数学模型及补偿参数求解方法。

1 MEMS三轴加速度计KF算法与误差补偿数学模型

1.1 KF算法

对于无外部输入控制量的线性离散动态系统,系统状态方程和观测方程分别为[8]

式中Xk为系统在k时刻的状态向量,Ak为系统从k时刻到k+1时刻的状态转移矩阵,Wk为系统在k时刻的动态噪声;Zk为系统在k时刻的观测向量,Hk为系统在k时刻的观测矩阵,Vk为系统在k时刻的观测噪声;Wk,Vk为互不相关的均值为0 的高斯白噪声,其在k时刻的协方差矩阵分别为Qk,Rk。

系统状态转移矩阵、观测矩阵、动态噪声、观测噪声均可认为是固定值(即Ak=A,Hk=H,Wk=W,Vk=V),因此可得到MEMS三轴加速度计的KF 方程为:1)状态向量预测方程为=;2)状态向量协方差矩阵预测方程为Pk|k+1=APk-1AT+Q;3)KF 增益方程为Kk=Pk|k-1HT(HPk|k-1HT+Rk)-1;4)状态向量更新方程为+Kk(Zk-);5)状态向量协方差矩阵更新方程为Pk=(I-KkH)Pk|k-1。其中,为根据k-1 时刻的三轴状态估计向量预测得到的k时刻的三轴状态预测向量,为k-1时刻的三轴状态估计向量,Pk|k-1为由k-1 时刻到k时刻的三轴状态预测误差协方差,Pk-1为k-1 时刻的三轴状态估计误差协方差。

1.2 误差补偿数学模型

根据MEMS三轴加速度计的主要误差来源及特点,可将MEMS三轴加速度计的输出误差数学模型表示为[6~12]

式中Gx,Gy,Gz为MEMS三轴加速度计的测量值,gn;gx0,gy0,gz0为MEMS 三轴加速度计的零偏值,gn;gx,gy,gz为MEMS三轴加速度计的理论值,gn;Sgxx,Sgyy,Sgzz为MEMS三轴加速度计的刻度因子系数;Kgxy,Kgxz,Kgyx,Kgyz,Kgzx,Kgzy为MEMS三轴加速度计的安装误差系数(含三轴非正交误差系数);Kgx2,Kgy2,Kgz2为MEMS三轴加速度计二阶非线性误差系数。

对于大部分MEMS三轴加速度计,其二阶非线性误差系数很小,标定与补偿时可忽略不计[13]。因此,不考虑MEMS三轴加速度计二阶非线性误差,可由式(2)得到简化后的MEMS三轴加速度计输出误差数学模型为

为了便于计算误差补偿参数,将式(3)变换为

K3×3为MEMS三轴加速度计的综合误差系数矩阵,为3阶满秩方阵,可逆,则有

不考虑温度变化影响,其综合误差系数矩阵K3×3及零偏误差可视为固定值,因此,式(5)可变换为

式中Gx0,Gy0,Gz0为待求取的MEMS三轴加速度计的零偏误差值,gn;Sxx,Syy,Szz为待求取的MEMS 三轴加速度计的刻度因子系数;Kxy,Kxz,Kyx,Kyz,Kzx,Kzy为待求取的MEMS三轴加速度计的安装误差系数(含三轴非正交误差系数)。

为便于求解误差补偿参数,由式(6)可得MEMS 三轴加速度计误差补偿数学模型为

采用向量、矩阵表示方法,则为

2 MEMS三轴加速度计的六位置标定与补偿

2.1 六位置标定方向与步骤

本文采用自主研发的三维电子罗盘辅助开展MEMS三轴加速度计的标定与补偿研究。实验时,采集经过KF输出的MEMS三轴加速度计数据,在重力场下采用6 位置翻滚完成对MEMS三轴加速度计的标定,根据MEMS三轴加速度计的误差数学模型,以及标定测量得到的6 个位置下的三轴重力分量值,求解误差数学模型中的误差补偿参数矩阵。MEMS三轴加速度计理论输出与6 个位置的对应关系如图1所示。

图1 MEMS三轴加速度计理论输出与6 个位置的对应关系

六位置标定方法的具体标定步骤如下:1)先将电子罗盘安装在三轴无磁转台上,保证电子罗盘各敏感轴方向与三轴无磁转台一致,调整三轴无磁转台处于水平状态;2)接通电子罗盘电源,预热3 min后,开始对MEMS三轴加速度计进行标定;3)调整转台,保证MEMS 三轴加速度计分别处于如图1 中的位置1,2,…,6;4)标定过程中,调整到每个位置后保持静止30 s,然后在静止状态下采集MEMS三轴加速度计的三轴输出数据,数据采集持续30 s。

2.2 六位置标定误差补偿数学模型

根据式(8)及六位置标定数据,可推导得出MEMS三轴加速度计的六位置标定误差补偿参数矩阵求取模型为

3 实验结果与分析

3.1 KF算法验证

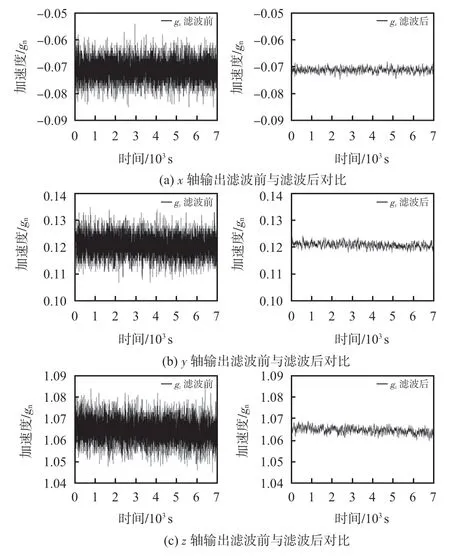

从图2实验结果中可以得出,经过KF 后,MEMS 三轴加速度计的输出数据噪声标准差由0. 005 3gn减少为0.001 4gn,输出数据噪声减小了74%,满足标定实验对输出数据噪声的要求。

图2 MEMS三轴加速度计滤波前与滤波后对比

3.2 标定实验分析

按照2.1节中的标定步骤对MEMS三轴加速度计进行标定实验,并采集经过KF输出的实验数据,再根据式(10)计算MEMS三轴加速度计的六位置标定误差补偿参数矩阵A4×3。MEMS 三轴加速度计的六位置标定数据如表1所示。

由式(10)可得,MEMS三轴加速度计的六位置标定误差补偿参数矩阵为

从而可求得式(6)中的综合误差补偿系数矩阵和零偏误差补偿值,则有

由表1及式(12)可知,MEMS三轴加速度计存在较大的零偏及灵敏度误差,且三轴灵敏度均偏大,其中,y轴与理论值1相差最大,差值为0.039 0,约3.9%;各轴灵敏度相差最大值为0.030 7,约3.1%;零偏最大值-0.117 6gn;位置3姿态下,y轴偏差达到了0.165 0gn。

由图3可知,标定后六位置下的误差明显减小,标定后位置3和位置4偏差最大,偏差值为0.003 5gn。相较于标定前的0.165 0gn,测量精度提升了将近2个数量级。

图3 六位置标定补偿前与补偿后MEMS加速度计误差对比

3.3 标定结果验证

当进行俯仰角多位置验证时,保持转台横滚角处于0°刻度位置,同时从-90°~+90°以10°步长调整转台俯仰角刻度位置,记为姿态位置1~19;当进行横滚角多位置验证时,保持转台俯仰角处于0°刻度位置,同时从-90°~+90°以10°步长调整转台横滚角刻度位置,记为姿态位置20~38。

俯仰角多位置验证实验加速度计的三轴分量理论值为

横滚角多位置验证实验加速度计的三轴分量理论值为

求解得到电子罗盘的俯仰角α和横滚角β分别为

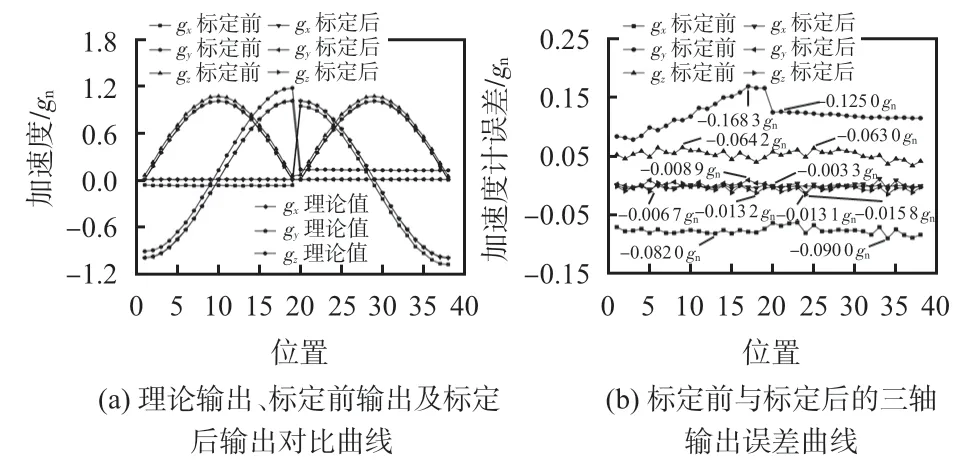

根据图4可以看出,标定前y轴的零偏误差及灵敏度误差最大,x轴次之,z轴最小,与3.2 节中标定实验分析一致;标定前y轴正负方向测量的灵敏度存在明显偏差,x轴次之,z轴最小;经过六位置标定后,MEMS三轴加速度计的三轴输出值几乎与理论值一致。

图4 多位置下MEMS三轴加速度计的输出及误差曲线

根据图4(b)可知,标定后的MEMS三轴加速度计误差明显减小,其中,x轴的误差由标定前的-0.0900gn减小为-0.0131gn,y轴的误差由标定前的0. 168 3gn减小为0.008 9gn,z轴的误差由标定前的0. 064 2gn减小为-0.015 8gn,标定后的测量精度提升了1 个数量级。另外,在零偏误差补偿方面,x轴的零偏误差标定前约为-0.082 0gn,标定后约为-0. 006 7gn,标定后减小了91.8%;y轴的零偏误差标定前约为0.125 0gn,标定后约为0.0033gn,标定后减小了97.4%;z轴的零偏误差标定前约为0.057gn,标定后约为0.0042gn,标定后减小了92.6%。

图5 可以看出,在倾斜角度为-90°~+90°,倾斜角精度由标定前的5.9°RMS提高为0.3°RMS,倾斜角精度提升了1个数量级;标定前俯仰角测量最大误差为7.55°,标定后为0.78°;标定前横滚角测量最大误差为8.30°,标定后为0.92°;标定前俯仰角和横滚角均存在明显的零偏误差,其中俯仰角零偏误差由6.35°减小为0.12°,误差减小了98.2%,横滚角零偏误差由4.14°减小为0.05°,误差减小了98.8%。

图5 MEMS三轴加速度计标定前与标定后的倾斜角误差

此外,根据图5可以得知,由于三轴非正交误差和安装误差的影响,在标定前,随着俯仰角或横滚角的变化,横滚角或俯仰角存在漂移误差,其中,当俯仰角由-90°变化为90°时,横滚角由-4.73°变化为-3.74°,变化了1.00°,标定后横滚角变化缩小为0.08°;当横滚角由-90°变化为90°时,俯仰角由7.71°变化为5.94°,变化了1.77°,且此时的二次项系数不可忽略,标定后俯仰角变化缩小为0.04°。

4 结 论

本文方法不仅能减小数据输出噪声,还能有效地补偿MEMS加速度计自身零偏、刻度因子、非正交及安装误差。实验结果表明,经过KF后,MEMS三轴加速度计数据输出噪声减小了74%;经过六位置法标定后,MEMS 三轴加速度计的测量精度提升了1 个数量级,解算得到的倾斜角精度由5.9°RMS提高到了0.3°RMS。该方法补偿精度较高,操作简单,易于实现,具有重要的工程实用价值。