基于螺栓间弹性线曲率变化的螺栓松动视觉检测*

曾 飞,刘 欣,王 涛,邓少华,余 伟

(1.冶金装备及其控制教育部重点实验室武汉科技大学,湖北 武汉 430081;2.机械传动与制造工程湖北省重点实验室武汉科技大学,湖北 武汉 430081;3.武汉科技大学精密制造研究院,湖北 武汉 430081)

0 引 言

螺栓联接结构广泛应用在大型建筑结构,如大桥的钢梁桥部分通常有数万套高强度螺栓。然而,受环境温度变化及振动等因素影响,螺栓会不可避免地产生松动。螺栓联接件松动不仅会降低和破坏联接结构有效性,甚至还会造成重大的安全事故和经济损失[1]。对于使用数量庞大且分布广阔的大型建筑螺栓松动监测,目前所采用的人工巡检法不仅周期长,而且危险系数高、作业强度大、环境差[2]。目前,螺栓松动自动检测主要采用预紧力检测法、视觉检测法等。其中,预紧力检测法通过测量螺栓预紧力大小,判断螺栓是否发生松动,常采用扭矩扳手法[3]、压电阻抗检测法[4]、超声波检测法[5~7]等。由于这些方法存在测量系统结构较复杂等问题,难以大范围应用,特别是在分布广阔的众多螺栓监测中。

因机器视觉技术具有检测精度高、系统组成简单的特点[8],该技术逐渐被应用于螺栓松动检测中。蔡红梅等人[9]通过对螺栓环“环带”的位移识别来实现螺栓松动的实时监测。王宝丽[10]提出了将深度学习和图像算法结合的螺栓松动自动识别方法,降低人工漏检而导致的螺栓松动事故发生率。Park J H等人[11]和刘煜[12]提出了一种利用霍夫(Hough)变换测量螺栓松动角度的视觉检测方法。但是,目前采用机器视觉的螺栓松动检测方法主要针对螺栓松动后期情况,无法检测出早期螺栓松动时的微小角度,而早期螺栓松动的及时发现是螺栓监测的重要环节。

本文提出一种基于螺栓间弹性线曲率变化的螺栓松动视觉检测方法。

1 视觉检测与图像处理

1.1 检测原理

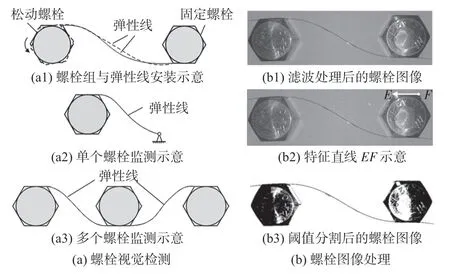

螺栓工作过程中,当受到交变载荷作用(特别是横向载荷)时,会发生松动从而产生松转角,且松转角与螺栓联接状态(表现为螺栓预紧力大小)具有对应关系[13]。因此,可以通过测量螺栓松动角度变化,监测螺栓联接状态。本文针对螺栓早期松动情况,提出了一种基于螺栓间弹性线形变的螺栓联接状态视觉检测方法。以检测2个螺栓间联接状态为例,将光纤或玻璃纤维等弹性线布设于2 个螺栓间,如图1(a1)所示,当其中一个螺栓(图中松动螺栓)松动产生松动角时,螺栓间弹性线的形态会随着松动角度变化而不断变化。为提取表征弹性线形态变化的特征值,建立特征值与螺栓松动角间的关系,本文采用视觉检测的方法获得弹性线图像,并通过图像预处理、弹性线拟合及曲率计算,进而获得螺栓联接状态。

图1 螺栓视觉检测与图像处理

单个螺栓可采用图1(a2)所示的结构进行监测,可以将弹性线一端安装在螺栓上,另一端安装在某固定点,螺栓松动会带动弹性线变形。而对于多个螺栓形成的螺栓组,可采用图1(a3)所示的结构进行监测,弹性线直接串联安装在多个螺栓上,当某一个或某几个螺栓松动时,会带动与之相连的弹性线变形。

1.2 螺栓图像预处理

为了消除图像中的噪声,保护螺栓及螺栓间弹性线图像边缘等信息,采用双边滤波[14]对螺栓图像进行滤波,处理后的螺栓图像如图1(b1)所示。图1(b1)中弹性线边缘轮廓清晰,噪声基本消失。受图像采集条件的影响,所拍摄系列图片的尺寸和位置可能不完全一致。为此,将螺栓图像进行位置校正和尺寸归一化处理,利用Hough变换[15]提取螺栓图像中如图1(b2)所示的固定螺栓特征直线EF,并计算EF的倾斜角度和EF两点之间的欧氏距离;然后采用仿射变换算法[16]对图像进行校正。

为降低图像数据量,加快运算速度,将螺栓归一化后的螺栓图像进行灰度变换再提取螺栓图像中的弹性线,本文采用Ostu算法对螺栓图像进行阈值分割,Ostu算法能够遍历当前螺纹灰度图像所有阈值,从中选取出最佳阈值,具有较好的自适应性,分割效果理想,分割后的螺栓图像如图1(b3)所示。

2 弹性线拟合与曲率计算

2.1 基于Steger算法的线结构中心提取

Steger算法[17]能够实现弹性线中心位置的亚像素精度定位,该算法将螺栓图像视为二维函数,利用Hessian 矩阵[18]计算得到线条的法线方向,然后再利用泰勒多项式展开得到线条的法线方向中心亚像素精度位置点。

对阈值分割后螺栓图像中任意一点,Hessian 矩阵H(x,y)表示为

式中rxx,rxy,ryy为螺栓图像经过高斯卷积后的二阶偏导数。

设Hessian矩阵最大特征值对应的特征向量(nx,ny)是线条的法线方向,nx和ny为线条法线方向的单位向量,以粗提取弹性线中心线上的像素点(x0,y0)为基础,则弹性线的中心线亚像素坐标(px,py)为

式中rx,ry为图像经过高斯卷积得到的一阶偏导数。若(tnx,tny)∈[-0.5,0.5]×[-0.5,0.5],则(px,py)为弹性线中心亚像素坐标点,通过Steger 算法定位的部分弹性线中心点如图2所示。

图2 通过Steger算法找到的线条中心点

2.2 弹性线曲率计算

为进一步分析螺栓间弹性线弯曲形态与螺栓松动角的关系,以弹性线的曲率作为弹性线弯曲形态的特征值。将亚像素中线坐标(px,py)采用多项式形式进行拟合,拟合程度由确定系数R进行评估,R的取值范围是[0,1],R的计算公式为

式中 SSR为预测数据与原始数据均值之差的平方和,计算公式为

SST为原始数据pyi与原始数据均值之差的平方和,计算公式为

计算所得弹性线的曲率,曲率k计算公式为

3 实验与分析

3.1 检测系统

设计螺栓松动视觉检测系统如图3(a)所示,系统主要由螺栓、弹性线、精密光学分度平台、发光二极管(LED)光源、相机和计算机等组成。为了模拟螺栓松动过程中的松动角度变化,实验中,将1 个螺栓安装于精密光学分度平台,该平台可对转角度数进行精密调整,模拟螺栓松动过程中产生的松动角。弹性线一端固定在精密光学分度平台的螺栓上,另一端固定在一个固定螺栓上,通过平台的转动带动螺栓转动,实现对螺栓松动角的精确控制。为保证系统获得良好的照明环境,采用LED光源。工业相机用来采集螺栓图像并传递给计算机,在计算机中提取弹性线中的有关信息,并对弹性线进行分析,构建弹性线曲率变化与螺栓扭转角之间的关系,由此实现螺栓松动角度的检测。

图3 检测系统与实验平台

搭建的实验平台如图3(b)所示,螺栓型号为M16,在旋转螺栓下方安置型号为RSP60-L的精密光学分度平台,台面直径为60 mm。螺栓间弹性线长度为62 mm,螺栓组横向间距为61 mm,采用MV-CA060-10GC工业相机进行螺栓图像的采集和传输。

3.2 实验过程与结果分析

本文实验中将旋转螺栓按照逆时针方向进行旋转,因精密光学分度平台的精调螺丝旋转50 刻度的角度为46′,选择旋转螺栓的每次转动角度为46′,转动9 次,重复上述操作8次。采用3次多项式对弹性线进行拟合,得到8 次实验下不同松动角的弹性线平均拟合参数如表1所示。由表1可以看出,R近似为1,拟合曲线与实验数据的重合程度高,采用3次多项式能取得较好的拟合效果。

表1 不同松动角的弹性线平均拟合参数

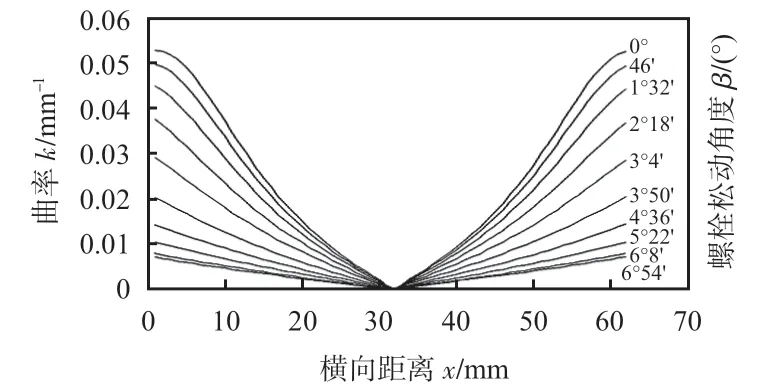

根据式(7)计算得到不同螺栓转角下,以两螺栓中心线为横坐标x,不同x坐标下的弹性线曲率如图4 所示。图4中,由于螺栓组横向间距为61 mm,所以x∈[0,61],曲率以横向距离中点靠右附近为中心呈先减小后增大的轴对称分布。随着松动角度的增加,曲率大小呈整体下降的趋势。松动角度达到6°8′后,角度继续增加但曲率基本不变,根据文献[19]可知,当松动角达到6°左右时,预紧力已经下降近50%,螺栓已处于松动状态,此时,应及时发出报警信息。

图4 不同松动角度下的弹性线曲率

在弹性线上选择距离点螺栓边缘点P的弹性线长度为8 mm的一点A(如图5),提取该点的曲率与螺栓松动角度的关系,如图6所示。从图中可以看出,在螺栓松动的过程中,随着螺栓松动角度的增加,点A的曲率值逐渐减小,且螺栓松动角度和曲率值之间存在较好线性关系。这样,当螺栓的预紧力与螺栓松动角之间具有相应的确定关系,可以通过所测曲率值确定螺栓松动角度,进而确定螺栓的联接状态(轴向预紧力大小)。

图5 曲率特征点A位置示意

图6 A点的曲率变化

为了进一步比较该方法与传统使用Hough变换测量螺栓松动角度法[12]的检测效果,使用精密光学平台定量控制螺栓松动角度,将螺栓分别采用上述2种方法进行检测,得到的结果如表2所示,可看出本文方法在测量精度上具有较好的效果。

表2 本文方法与传统方法[12]测量结果

4 结 论

本文通过在螺栓间的弹性线放大螺栓松动角度,再监测弹性线上固定点曲率变化,进而确定螺栓松动转角,实现早期螺栓松动检测。因待测松动特征是依靠螺栓之间的弹性线表征,故而检测对象不受螺栓类型的限制,可以应用于多种类型的螺栓;且该方法具有检测精度高、能及时发现早期松动的特点,因此对保证大型建筑结构螺栓联接安全性具有重要意义。