装配式钢骨混凝土桥墩静力计算及施工技术研究

谢玉萌, 王 倩

(1.安徽省交通规划设计研究总院股份有限公司,安徽 合肥 230088;2.公路交通节能环保技术交通运输行业研发中心,安徽 合肥 230088)

0 引 言

近年来,装配式桥墩的研究和使用比较广泛,节段预制拼装桥墩国内研究较多。同济大学的葛继平、王志强等人对装配式预应力混凝土双柱桥墩抗震性能进行了调研与分析,并提供了研究的方向和思路;魏红一做过关于节段拼装预应力混凝土桥墩的静力试验和分析研究,并得出一系列研究成果;台湾交通大学周中哲对预制钢管约束素混凝土节段桥墩进行了模拟静力试验研究,并在构件中加入了耗能装置;蔡忠奎通过ABAQUS数值模拟研究了榫卯接缝节段拼装桥墩的抗震性能,表明节段拼装桥墩接缝破坏将晚于墩身破坏,榫卯结构有效限制了节段间的剪切错动,同时结构有一定的自复位能力。

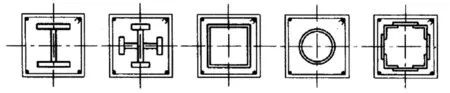

相较于节段预制拼装桥墩,装配式钢骨混凝土桥墩由于具有较好的抗震性能,在日本得到了广泛的研究和应用,而在国内应用较少。钢骨混凝土构件是指钢骨与钢筋混凝土组合而成的共同承受荷载的构件。抗震性能较好的为实腹式钢骨混凝土构件,而空腹式钢骨混凝土构件的抗震性能与普通钢筋混凝土构件基本相同。目前在抗震结构中多采用实腹式钢骨混凝土构件。实腹式钢骨通常采用轧制型钢和各种截面形式的焊接型钢,常见的钢骨混凝土截面形式如图1所示[1,2]。

图1 常用钢骨混凝土构件截面形式

装配式钢骨混凝土桥墩中钢骨采用直接轧制而成的型钢或钢管,钢骨和外包混凝土形成整体,共同承担荷载作用[3-6]。钢骨的存在可减小截面面积,减轻结构自重。相比较全钢结构,可节约钢材,同时钢骨包裹在混凝土内部,可避免钢材锈蚀,提高防火性能。钢骨架承载能力高,可作为外层混凝土的模板,减少了支模板费用,也可缩短工期。钢骨混凝土桥墩在国内还是一个新型结构,鉴于日本在钢骨架高墩建设方面取得的成就,因而有必要引进这种新型结构形式桥墩的构造、设计和施工方法,并对其进行研究,为中国的高墩建设提供设计依据。

1 工程概况

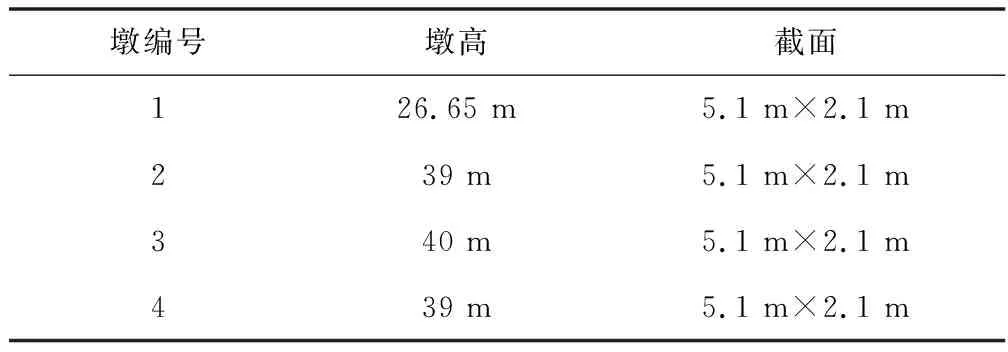

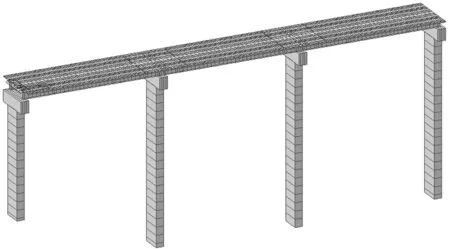

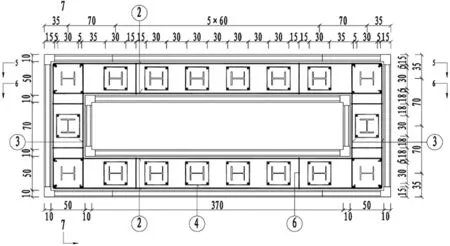

上部结构为3×35 m钢板组合梁,下部结构为装配式钢骨混凝土桥墩。3×35 m钢板组合梁主梁采用双工字钢板组合梁,组合梁桥面半幅宽12.5 m,双幅全宽25.5 m。本桥墩设计为钢骨混凝土结构,墩高设计参数见表1。内模板与外模板均为预制混凝土板,板厚10 cm。标准节段高度为1.5 m,根据墩高选择节段数量。承台、盖梁采用现浇形式。钢骨构造图如图2所示。

表1 墩高设计参数表

图2 装配式钢骨混凝土桥墩构造

2 墩柱设计

2.1 钢骨设计

将原有结构纵向钢筋的一部分换成钢材,钢材抗失稳性能优于钢筋,可提高钢骨混凝土柱的纵向抗失稳能力。H型钢采用的尺寸为HW200×200×8×12,钢材为Q355D采用H型钢作为钢骨,用螺旋筋环绕在钢骨周围,形成的钢骨架钢筋柱状体,将它配置在中空断面内。螺旋筋在桥墩发生大变形时具有抑制纵向钢筋失稳,横向约束混凝土试件的功能。为提高装配效率,墩柱H型钢翼缘和腹板均连接采用了高强螺栓连接。

钢骨钢筋柱采用工厂施工,可以避免高空拼装钢筋作业,改善了施工工序,提高了施工的机械化程度,节省劳力。

2.2 模板设计

模板采用预制混凝土板,预制板采用C40混凝土,在工厂进行预制,进行适当的分块,可快速施工,在施工现场进行连接。相邻混凝土板之间的连接,采用预埋钢板和高强螺栓,通过连接钢板成为整体。内外侧混凝土板通过预埋套筒、连接钢筋进行连接,形成整体。预制混凝土模板必须与二次浇筑混凝土成为一体,作为结构物的一部分发挥机能,二次浇筑采用C40混凝土。因此,预制混凝土模板的侧面要进行打毛。

2.3 连接设计

盖梁采用现浇形式,钢骨混凝土墩柱内部H型钢、箍筋、竖向钢筋深入盖梁1.5 m,盖梁采用C40混凝土。承台采用现浇混凝土形式,施工前须提前预埋型钢、钢筋等构件。承台内埋置钢框架底座,底座定位调整后,采用焊接进行连接,承台采用C30的混凝土。

3 静力性能分析

一些试验表明实腹钢骨混凝土柱在结构丧失承载能力后,钢骨本身未全部屈服,钢骨及箍筋对核心部分的混凝土有较好的约束作用,导致构件不会立即破坏,仍可以保持一定的承载力和变形能力,这点与钢筋混凝土柱破坏形态不同。在达到最大荷载以前,实腹钢骨混凝土柱中钢骨与混凝土的变形基本上可以保持协调。通过试验对构件混凝土与钢骨的测量,发现混凝土部分与钢骨两者均基本符合平截面假定,只是曲率略有偏差。

3.1 静力计算方法

计算钢骨混凝土桥墩截面承载力可参照中国台湾规范《钢骨钢筋混凝土构造设计规范》中第七章条文解说:该方法是将钢骨视为等量的钢筋来设计,并假设钢骨和钢筋之间无相对滑动发生,亦即属于完全合成作用(Fully Composite)的状况。其中钢骨视为等量的钢筋配置方式,将等量的钢筋均匀的布置在H型钢位置上,如图3所示。

在存在全局自相关的前提下,我们可以运用局部自相关检验计算各区域具体的相关程度,局部Moran’I的具体计算公式如下:

图3 型钢等效钢筋图示

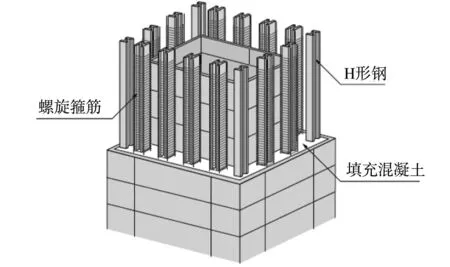

3.2 静力计算模型

钢骨混凝土桥墩静力性能研究考虑自重与汽车偏载效应情况下,通过有限元软件进行计算分析。以结构在荷载作用下的截面抗压、抗弯与抗剪承载能力计算为验算指标,来验证结构的合理性。本次计算采用MIDAS Civil空间杆系程序,桥梁上部结构和下部结构同时建模,如图4所示。桥墩采用矩形空心截面,钢骨截面面积换算为等量的钢筋,布置在型钢周围。

图4 有限元模型

3.3 计算结果

桥墩中上部钢筋直径采用20 mm,墩底采用直径为32 mm,布置在型钢四周,型钢周边配置直径为12 mm的螺旋箍筋,箍筋除在钢筋混凝土斜截面抗剪中起重要作用外,还可以约束内部的混凝土,从而有效地防止纵向受力主筋屈服和钢骨局部屈曲,如图5所示。

图5 钢骨桥墩截面主筋示意图

墩身持久状况承载能力极限状态下,最不利荷载组合为1.2倍恒载+1.0收缩徐变+1.4倍活载+1.05倍制动力+1.1倍W1风载。W1风荷载为《公路桥梁抗风设计规范》中规定的对应于重现期10年(即10年超越概率65.1%)的风作用水平。

该荷载组合下墩身纵向弯矩分布如图6所示,桥墩抗压承载力计算结果见表2所示。可见,墩底截面为控制性截面,最不利组合结果表明,钢骨混凝土桥墩正截面抗弯、抗压及斜截面抗剪受力性能均满足承载力要求。

表2 桥墩抗压承载力计算结果

图6 基本组合墩身纵向弯矩分布(单位:kN·m)

4 施工技术研究

桥墩施工时要保证桥墩的位置、高程、尺寸、强度均符合设计规定,其中钢筋绑扎是桥墩施工最为烦琐的项目之一。本项目采用钢骨混凝土桥墩以钢骨取代部分主筋,同时钢骨可作为绑扎钢筋及施工模板的支撑结构,降低高空拼装作业的风险,机械化程度高,节省人力成本;但同时起吊重量大,对起吊设备要求较高,需要性能较好的起重设备。钢骨混凝土桥墩施工分为基座、墩身及上部墩身施工,施工步骤如图7所示。

图7 施工步骤

4.1 基座施工

(1) 将最下端的钢骨固定在基座上,并保证基座定位及高程准确无误。

(2) 吊装基础骨架,进行安装固定,形成钢骨基础。

(3) 浇筑基座内混凝土,形成钢骨混凝土组合结构基础。

4.2 墩身施工

(1) 钢骨柱螺旋钢筋的绑扎。

(2) 起吊钢骨柱。

(3) 连接节段间钢骨柱。

(4) 起吊预制混凝土模板。

(5) 进行模板连接。

(6) 浇筑混凝土。

4.3 上部墩身施工

(1) 固定顶部临时钢框架。

(2) 架设上部模板。

(3) 浇筑最上部桥墩混凝土。

在施工方面,墩高较低的桥墩主筋通常不需要拼接,现场绑扎较为容易,因此对于墩高较低的桥墩,使用钢骨混凝土桥墩不具有施工安装上的优势;而中高桥墩因主筋需要拼接,钢骨可作为钢筋绑扎的辅助固定措施,以减少钢筋倒塌的风险,并可有效减少现场作业时间,缩短工期;桥墩越高,施工效益提高越显著。在经济性方面,桥墩越高,越具有经济优势。桥墩越高断面尺寸越大,主筋需求量也较大,型钢距离断面中性轴的距离增加,替代主筋的比例可以提升,因此钢骨混凝土桥墩特别适用于中高桥墩。

5 结 论

本文研究了装配式钢骨混凝土桥墩承载力计算方法,并通过空间杆系上下部联合分析模型研究了其静力性能,同时对其施工技术进行了研究。主要研究结论包括:

(1) 本文对钢骨混凝土桥墩进行了设计,包括钢骨、模板及连接设计等。

(2) 钢骨混凝土桥墩的承载力计算可以采用等效钢筋法,其具有计算简单、应用灵活、实用性强的特点,计算结果偏于安全。分析结果表明,钢骨混凝土桥墩正截面抗弯、抗压及斜截面抗剪受力性能均满足承载力要求。

(3) 钢骨混凝土桥墩内外模板均为预制混凝土板,采用钢骨替换原有结构部分纵筋,在钢骨四周配置纵向钢筋,采用螺旋箍筋将钢骨缠绕形成钢骨架钢筋柱状体,放置在中空断面内再浇筑混凝土,同时钢骨架可作为模板的支撑,有利于流水作业,避免在高空中绑扎钢筋,既降低了施工风险,又改善了施工工序,且提高了施工效率。