轮压荷载下斜交钢箱梁设计优化分析

刘 婧, 章 煦, 童 伟

(1.湖北省交通规划设计院股份有限公司,湖北 武汉 430050;2.湖北交投随岳高速公路运营管理有限公司,湖北 武汉 430000)

0 引 言

随着各省高速公路改扩建如火如荼的进行,其建设面临的线形限制更多,斜交钢箱梁桥在其桥涵部分的应用比例逐渐增大。斜交钢箱梁桥的桥梁结构中心线与支撑连线两者之间并不垂直,其斜度(桥梁支撑连线和轴线法向线之间的夹角)小于90°。斜交钢箱梁桥施工经济指标良好,结构优美,被广泛应用于公路立交、铁路、河流等上跨工程中。斜交钢箱梁桥内部结构复杂,由于受到自身构造斜度的影响,在轮压荷载作用下具备较为复杂的力学响应,斜交桥受力不均匀性极容易引发一系列结构破坏缺陷,如弯扭耦合效应导致的支座反力不均匀、支座脱空等。因此,对斜交钢箱梁桥开展力学研究具备良好的社会经济效益。

1 斜交钢箱梁桥结构特点

相较于混凝土梁桥,斜交钢箱梁桥具有自重轻、跨越能力强、施工便捷等优点。钢箱梁桥大多采用工厂分节段预制,现场架设焊接的制造工艺,不需要开展预应力筋张拉工序,可极大提高结构施工质量,缩短施工工期,减小施工对于现有交通通行的干扰。斜交钢箱梁桥还具备以下特点。

1.1 薄壁结构

斜交钢箱梁桥为典型的薄壁结构,多采取薄板桥面结构,桥面宽度、高度相对于面板厚度要大得多。斜交钢箱梁桥薄壁结构能够减小桥梁高度,优化结构自重,能最大程度发挥钢材的力学特性。箱形截面一般采取闭口薄壁结构,设计人员需要对钢箱梁的承载能力、应力进行充分分析,钢箱梁顶底板设加劲肋,顺桥向设置一定数量的横隔板,以此增强钢箱梁结构刚度防止屈曲。此外,宽度较大的翼缘结构易造成上部结构较大的宽跨比,在翼缘板位置处容易产生剪力滞效应,需要在设计施工中重点关注。[1]

1.2 构造复杂

相对于直桥,斜交钢箱梁桥具备差异性极为明显的结构力学性质,如斜交钢箱梁桥存在弯扭耦合效应,其支座反力不均匀,支座存在脱空风险等。斜交钢箱梁结构内部需要布置纵横交错的肋梁,以此来维持桥梁结构整体稳定性,内部复杂的构造导致斜交钢箱梁的受力特性难以进行全面分析,其施工方法也极为复杂。斜交钢箱梁桥面结构主要采取正交异性板,桥面板的细部构造较为复杂,且多存在分布不均匀的残余应力,自身缺陷性明显的桥面细部构造在长周期循环往复作用的车辆荷载下会导致桥梁出现疲劳损伤。[2]

2 工程概况

本工程为湖北省内某桥梁结构,考虑到交通流量压力的不断增大,建设单位拟顺接旧桥轴线新建桥梁结构,缓解局部区域的交通压力。新建桥梁为4跨设计,跨径(35+35+30+28)m,两联连续钢箱梁结构。桥面设计宽度为35 m,桥梁高度为1.2 m,桥面设计双向六车道,设计速度为60 km/h,桥面铺装分两层进行,结构层设计:5 cm AC-16中粒式SBS改性沥青混凝土(上面层)+5 cm超高性能混凝土(下面层)。桥面顶底板厚度分别为15 mm、25 mm,腹板厚度为20 mm,均采用正交异性钢桥面板,桥面板下部设置U形闭口纵肋,纵肋上部宽310 mm,下部宽185 mm,纵肋间距为310 mm,肋高255 mm。主梁布置为横向6箱室,单箱间距为2.2 m,宽度为3.4 m,钢箱梁结构采取Q345qD结构钢。桥梁结构斜度为50°,横桥向采取横隔板连接。斜交钢箱梁边支座处采取通过支座中心的斜横梁,其余横梁则采取正交布置形式。项目拟对斜交钢箱梁二联(30+28)m开展轮压荷载作用下的力学响应分析。[3]

3 有限元模型分析

3.1 模型构建

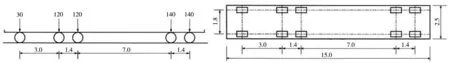

项目针对斜交钢箱梁采取Midas/FEA有限元构建板单元模型,并且对轮压荷载作用下顺横桥向应力、应变特性进行对比分析。本文通过软件构建局部模型,其中顺桥向长度为10 m,横隔板布置间距为2 m,共包括6个横隔板,横桥向长度为3.5 m,包括5个U形纵肋。板单元模型的生成需要先导入横截面参数,通过顺桥向尺寸设定及后续扩展赋予模型的板厚、主要材料参数及网格划分来实现。局部有限元模型如图1所示,模型X向为斜交钢箱梁顺桥向,Y向为钢箱梁横桥向,Z向则为梁高及梁体竖向变形向。

图1 斜交钢箱梁局部有限元模型

3.2 边界条件

建模过程中考虑到钢箱箱梁横隔板刚度稳定性要大于桥面板,局部模型边界条件设置中,需要将横隔板进行底部位置的固定约束。桥墩单个箱梁位置处需要设置单个支座,每个支座需要依据实际材料及布置形式进行结构模拟、约束,支座布置形式为:2号~4号桥墩位置分别需要设置1#~6#支座;2号及4号桥墩处1#~3#支座及5#~6#支座为双向活动,仅对其竖向位移进行约束,4#支座则对其桥梁横向、竖向位移进行约束;3号桥墩处1#~3#、5#~6#支座为双向活动支座,仅对其竖向位移进行限制,4#支座则为固定约束,限制其三向位移。[4]

3.3 荷载施加

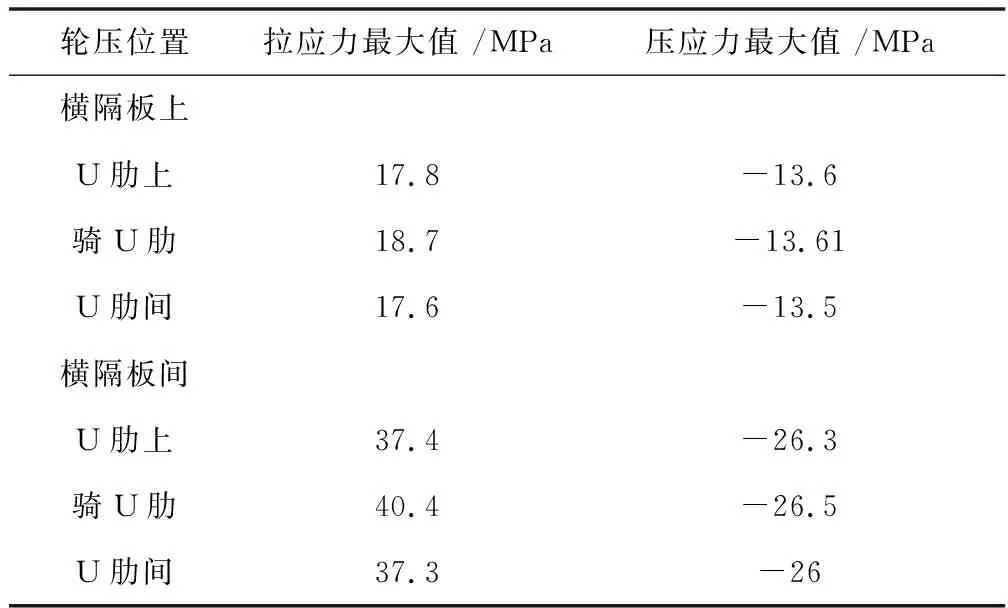

板单元局部有限元模型荷载施加类型主要包括移动荷载、恒载、温度荷载、支点沉降。其中,恒载主要包括局部结构模型实际一期自重和二期恒载,移动荷载主要采取公路-Ⅰ级车辆荷载标准,支点沉降采取结构横向5 mm、纵向2 cm,温度荷载依照结构整体降温35 ℃、升温39 ℃进行计算。项目采取行车设计荷载标准为公路-Ⅰ级,其标准车辆纵面、平面布置如图2所示,车辆荷载参数见表1。项目设定轮压面积以后轮或大中轮接触面积进行计算,为600 mm×200 mm。[5]模型计算主要分析单轮行车荷载作用下的结构力学响应,仅对图2中的后轴标准车辆荷载进行桥面板的施加,单轮轮压荷载作用面积设定为800 mm×400 mm,作用位置分别为顺桥向横隔板上、横隔板间,其中可以对顺桥向横隔板上、横隔板间轮压加载分别设定为以下三种工况:骑U肋轮压、U肋间轮压、U肋上轮压。

表1 车辆荷载参数

图2 车辆荷载的立面、平面尺寸

4 斜交钢箱梁局部力学响应分析

4.1 变形

针对上述轮压施加工况进行局部模型计算,不同工况最大位移对比见表2。结果表明,横隔板间U肋间加载具备最小竖向位移,为-0.501 mm,骑U肋加载竖向位移为-0.55 mm;横隔板上U肋间加载时具备最小竖向位移,为-0.31 mm,横隔板上骑U肋轮压加载时具备最大竖向位移,为-0.32 mm。[6]除此之外,横隔板间加载阶段,最大位移主要产生在荷载施加位置跨中处;横隔板上轮压加载时,位移最大值出现在1/4荷载施加长度截面处,而不是出现在横隔板截面位置。

表2 不同工况轮压加载竖向位移对比

4.2 应力

不同工况下的最大应力对比统计如表3所示。结果表明,横隔板上进行轮压加载时,横隔板顶板底部和顶部位置处的应力存在急剧变化情况;横隔板间施加轮压时,桥面板最大压应力和最大拉应力均要大于横隔板上工况,荷载施加位置下方跨中截面处存在应力最大值。横隔板上进行轮压加载时,1/4荷载长度截面位置处出现应力最大值,横隔板截面位置并不存在应力最大值。[7]此外,轮压荷载局部作用区域内,横向应力分布要大于其余位置,顶板应力横桥向分布范围相对较小,为3~5个U肋宽度范围;U肋之间则表现为底部受拉、顶部受压情况;横隔板上、横隔板间进行轮压加载时,U肋间轮压加载具备最小应力值,骑U肋轮压加载时具备最大应力值。由此可见,骑U肋加载为轮压荷载施加最不利工况。

表3 不同工况轮压加载最大应力对比

4.3 横隔板厚度、布置间距

项目针对轮压荷载施加在横隔板间、骑U肋工况进行横隔板厚度、横隔板布置间距为单一变量的局部有限元模型构建,对不同横隔板厚度及横隔板布置间距下的结构压应力、位移进行对比分析,项目设定横隔板厚度分别为14 mm、16 mm、18 mm、20 mm(初始横隔板厚度);设定横隔板布置间距分别为2 m(初始横隔板布置间距)、2.2 m、2.4 m、2.6 m。位移、应力数据结果对比见表4、表5。结果表明,轮压荷载作用下桥面板位移随着横隔板厚度增大而不断减小,减小幅度在局部范围内为6%~9.5%;作用荷载影响区域内,沿桥纵横向范围的结构应力随横隔板厚度变化没有较大影响。[8]不同间距对应力影响分析中,控制横隔板厚度为初始厚度为20 mm,变化横隔板布置间距,横隔板采取正交布置形式,结果表明,横隔板间距在轮压荷载作用区域内对应力、位移横向分布的影响较小;横隔板间距变化主要对顺桥向应力、位移分布具有重要影响,且顺桥向应力、位移变化随着横隔板间距的变大而整体呈增大趋势,影响范围也不断增大。[9]为此,斜交钢箱梁方案设计尽量选取较大的横隔板厚度(20 mm)及较小的横隔板布置间距(2 m),该类型正交异性板能够显著提升结构的刚度、稳定性,减小竖向变形及内部应力。

表4 不同横隔板厚度下轮压加载最大应力、位移对比

表5 不同间距下轮压加载最大应力、位移对比

5 结束语

斜交钢箱梁应用优势明显,在跨路跨河形成斜交状态中得到了大量使用。因斜交钢箱梁结构细部构造较多,成桥后在外界荷载作用下力学表现较为复杂,这对前期项目设计造成了较大阻碍。本文针对湖北省四跨两联斜交钢箱梁进行公路-Ⅰ级车辆荷载作用下的结构应力、变形分析。研究结果表明,轮压荷载在横隔板间、骑U肋分布为最不利工况,此时具备最大结构应力(拉应力40.4 MPa、压应力-26.5 MPa)及最大竖向变形(-0.55 mm);设计需要尽量选取较大横隔板厚度及较小横隔板布置间距,这有助于减小结构变形及应力,优化整体刚度。