钢箱-混凝土组合梁桥滑移效应分析

王洪国 王瑞冰 徐传昶 张宇航

1.山东高速建设管理集团有限公司 济南250099

2.山东高速工程检测有限公司 济南250002

3.山东建筑大学交通工程学院 济南250101

引言

钢箱-混凝土组合梁结构充分结合了钢材抗拉强度高和混凝土抗压强度高的优点,在减轻桥梁自重的同时,也能充分发挥两种材料优势,近年来在桥梁工程领域得到了广泛应用[1]。在钢箱-混组合梁桥中,混凝土翼板和钢梁通过不连续的剪力钉连接,荷载作用下局部混凝土的压碎或者剪力钉变形会导致钢-混连接界面出现一定的相对滑移[2]。

国内外学者对钢梁与混凝土翼板之间的滑移已展开大量的理论分析与试验研究。Girhammar等[3]通过试验及有限元计算分析验证了具体情况下组合梁的振动特性,阐述了滑移效应的影响。Rongqiao等[4]基于Timoshenko梁理论的运动学假设,推导了自由振动频率和屈曲临界载荷的变分原理以及两种变量的混合变分原理。这些变分公式均以剪力、弯矩、轴力以及相应的挠度、转角和层间滑移的形式给出,并对之进行计算验证了公式的准确性。樊健生等[5]根据栓钉的刚度方程和滑移微分方程求解了连续组合梁负弯矩区的滑移及滑移应变,并根据典型荷载工况下的滑移应变解推导出组合梁在负弯矩作用下的弹性抗弯承载力计算公式;周勇超等[6]利用变分方法推导了简支组合梁在受集中荷载和均布荷载作用下相对滑移以及考虑滑移效应组合梁挠度的计算方法,并通过算例验证了计算方法的准确性;王景全等[7]进行了组合梁的静载和振动模态试验,分析了界面滑移效应对试验梁弯曲刚度及自振频率的影响,总结出不同抗剪连接刚度对试验梁自振频率和阻尼比的影响及变化规律;沈建华等[8]通过建立薄壁U 型钢-混凝土梁在滑移效应影响下的挠度计算模型得出组合梁在不同荷载作用下的挠度计算公式;蒋秀根等[9]为分析存在滑移效应时钢-混凝土组合梁的截面应力,提出了整体弯矩和局部弯矩的概念,推导出截面整体弯矩和局部弯矩的计算公式以及截面弹性应力的计算方法和公式。

但上述试验及理论计算中仅对工字形钢-混组合梁进行研究,对钢箱-混凝土组合梁实桥的研究极少。为探究钢箱-混组合梁桥的滑移分布规律以及滑移对组合梁桥力学性能产生的影响,以枣木高速段60m 钢箱-混凝土组合梁桥为工程背景,利用ABAQUS有限元软件建立此桥梁的数值模型,并对其弹性阶段进行计算分析。共设计了包括仅恒载、仅活载以及恒载活载同时存在的五种工况进行分析,得到基本的滑移规律。同时,通过改变栓钉间距来改变栓钉的数量,对比分析在不同栓钉数量影响下组合梁桥的力学性能。

1 工程概况

此60m跨径钢-混凝土组合梁桥采用简支结构,钢箱梁采用双箱单室开口等截面梁形式,钢箱梁两道腹板变高度,以满足桥梁横坡的要求。钢箱梁两个主梁之间共设置12 道横向联系梁,联系梁高1000mm,钢箱梁内沿桥纵向每隔3m设置一道横隔板。桥面净宽11.75m,混凝土翼板采用先铺设预制混凝土板后浇筑混凝土叠合层的方法,现浇混凝土采用C50 补偿收缩混凝土。栓钉采用φ25 圆柱头栓钉,长度180mm,布置在钢箱梁上翼缘及横隔板顶部,将混凝土翼板与钢箱梁连接起来。桥梁标准横断面如图1 所示。

图1 标准横断面Fig.1 Typical cross-section

2 有限元模型

2.1 模型建立

使用有限元软件ABAQUS 建立60m 钢箱-混凝土组合梁桥的数值模型,钢箱梁、横隔板及横向联系梁采用壳单元进行模拟,混凝土翼板采用实体单元进行模拟,以X轴为横桥向,Z 轴为纵桥向,Y轴为竖向建立模型。钢箱梁与混凝土翼板之间使用栓钉连接,栓钉则采用特殊设置中的弹簧单元Spring2 进行模拟,使用纵、横、竖三个正交方向弹簧单元模拟一个栓钉的三向力学行为[10]。本模型混凝土翼板与钢箱梁之间未留空隙,故采用零长度弹簧。为保证计算精度,划分网格时网格尺寸设置为180mm,全桥共划分156727 个结点,1299924 个单元。

2.2 栓钉刚度计算

本文有限元模型中弹簧单元模拟的栓钉在三个方向的抗剪承载力计算采用文献[11]提出的栓钉荷载(Q)-滑移(δ)模型:

式中:δx、δy、δz分别为有限元模型的横向、竖向及纵向位移;Lst、Est、Ast分别为栓钉长度、弹性模量及横截面积;Qu为栓钉的极限抗剪承载力,按下式计算:

式中:Ec为混凝土弹性模量;fck为混凝土圆柱体标准抗压强度;fus为栓钉极限抗拉强度。

本文栓钉刚度的计算采用Eurocade4 规范[12],Eurocade4 在A.3 条文中栓钉连接件剪切刚度由下式确定:

式中:PRk为推出试验得到的栓钉连接件设计抗剪承载力(规范规定乘以0.9 的折减系数),PRk=0.9Qu;s为0.7PRk对应的滑移量。

3 滑移效应影响下组合梁桥滑移分布规律

3.1 荷载工况

1.恒载工况

恒载工况模拟桥梁只受自重与二期铺装的影响,分析此时在弹簧单元模拟的栓钉连接下混凝土翼板与钢箱梁的滑移效应。恒载工况下桥梁采用均布面荷载施加,加载位置覆盖整个混凝土翼板上表面。

2.车道荷载工况

车道荷载工况模拟桥梁只受车道荷载的影响,车道荷载设置中心加载与偏心加载两种加载方式。此桥为60m 钢箱-混凝土组合梁桥,桥面净宽11.75m,车道分布为单向三车道,车道宽度为3.75m。根据《公路桥涵通用设计规范》(JTG D60—2015),公路-Ⅰ级的桥梁结构整体计算采用车道荷载。车道荷载中心加载即分别在三条车道中心位置施加车道荷载,偏心加载即分别在三条车道同侧最边缘位置施加车道荷载,其加载位置如图2所示,计算分析此时纵桥向的滑移情况。

图2 加载位置示意Fig.2 Position diagram of loading

3.恒载+车道荷载工况

此工况模拟桥梁自重、铺装及车道荷载同时存在的情况,其中恒载系数为1.2,活载系数为1.4。恒载+车道荷载工况设置为中心加载与偏心加载两种加载方式,加载位置如图2 所示。

3.2 滑移分布规律

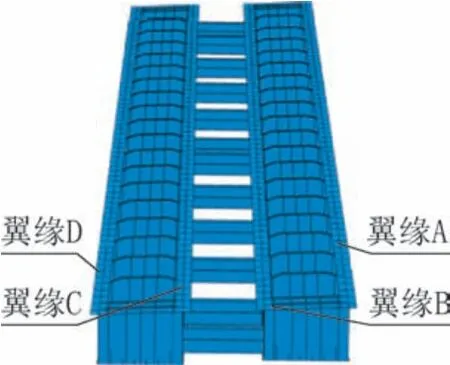

如图3 所示,钢箱梁四条翼缘自X轴正方向到负方向依次为标记为翼缘A、翼缘B、翼缘C、翼缘D。

图3 四条翼缘Fig.3 Four flanges

1.最大滑移量对比

翼缘A、B、C、D在不同工况下的滑移分布规律相似,以翼缘A在恒载+车道荷载工况下为例,其滑移曲线如图4 所示。四条翼缘在桥梁横向呈对称分布,故以翼缘A、B 为代表进行分析,各荷载工况下翼缘最大滑移量见表1。

表1 各荷载工况下最大滑移量Tab.1 The maximum slip under various load conditions

图4 恒载+车道荷载工况下翼缘A 滑移曲线Fig.4 The slip curve of flange A under constant load+lane load condition

通过分析翼缘A、B 在不同工况下纵桥向的滑移曲线及最大滑移量可知,随着桥梁所承受荷载的逐渐增大,混凝土翼板与钢箱梁之间的最大滑移量也在逐渐增大,在各荷载工况下,跨中的滑移量最小,由跨中向桥梁两端方向滑移量逐渐增大。在同一荷载工况下,翼缘A偏心加载的滑移量大于中心加载的滑移量,而翼缘B偏心加载的滑移量小于中心加载的滑移量,翼缘B较翼缘A 的中载偏载滑移量之差小,且同一工况下翼缘B 的滑移量总小于翼缘A的滑移量。由以上分析可以看出,偏心加载对所偏方向外侧翼缘的影响比内侧翼缘的影响更大。

2.恒载+车道荷载工况下滑移曲线对比

以与实际情况最为接近的恒载+车道荷载工况为例,其中心加载、偏心加载下各翼缘滑移曲线对比如图5 所示。由于桥梁整体对称,故中心加载时只出现两条不同的滑移曲线,且两条滑移曲线基本重合,只有桥梁两端处滑移量有较大差距。即中心加载时,荷载对外侧翼缘的影响与对内侧翼缘的影响相差较小。在偏心加载时,各翼缘呈现不同的滑移曲线,且翼缘的滑移量向偏载方向逐渐增大,表明了钢箱梁所承受的横向荷载越大,钢箱梁与混凝土翼板间滑移量越大。

图5 恒载+车道荷载工况下各翼缘滑移曲线对比Fig.5 Comparison of slip curves of each flange under constant load+lane load condition

4 滑移效应影响下组合梁桥受力行为分析

通过对不同工况的计算分析,发现在各工况下改变栓钉间距对组合梁桥的力学性能影响规律相似,但在车道荷载工况下其影响最为典型,故以车道荷载工况为例,对该工况不同栓钉间距下钢箱-混凝土组合梁桥受力行为进行分析。

4.1 车道荷载工况中载下

车道荷载工况中载下桥梁最大挠度及最大应变见表2,通过改变栓钉间距来改变整体桥梁栓钉数量,间距越大,栓钉数量越少,界面剪力连接度越小。由表2 可知,采用界面绑定连接时由于不产生界面滑移,车道荷载工况中载下桥梁挠度、混凝土翼板和钢箱梁应变最小,随着栓钉间距的增大,桥梁最大挠度、混凝土翼板与钢箱梁最大应变逐渐增大。但总体上,当桥梁处在弹性阶段时,在车道荷载工况中载下,当栓钉数量减小为栓钉间距150mm 时的75%、50%、25%时,其间距分别增大至200mm、300mm、600mm,桥梁挠度仅分别增大0.3%、0.7%、1.9%,混凝土翼板最大应变仅分别增大0.1%、0.4%、1.2%,钢箱梁最大应变仅分别增大0.02%、0.7%、0.9%,随栓钉间距的增大,桥梁整体性能变化很小,挠度变化未超2%,应变变化未超1.5%。

表2 车道荷载工况中载下桥梁最大挠度及应变Tab.2 The maximum deflection and strain of bridge under central load in lane load condition

4.2 车道荷载工况偏载下

车道荷载工况偏载下桥梁最大挠度及最大应变见表3。由表3 可知,车道荷载工况偏载下桥梁最大挠度、混凝土翼板与钢箱梁最大应变随栓钉间距的变化规律与车道荷载工况中载下桥梁响应规律一致。相对车道荷载工况中载时,偏载时桥梁荷载效应略大。当桥梁处在弹性阶段时,在车道荷载工况偏载下,当栓钉数量减小为栓钉间距150mm 时的75%、50%、25%时,桥梁挠度仅分别增大0.3%、0.8%、2.1%,桥面板最大应变仅分别增大0.1%、0.4%、1.1%,钢箱梁最大应变仅分别增大0.2%、0.7%、0.9%,随栓钉间距的增大,车道荷载偏载下桥梁整体性能变化也不大,挠度变化未超2.5%,应变变化未超1.5%。

表3 车道荷载工况偏载下桥梁最大挠度及应变Tab.3 The maximum deflection and strain of bridge under eccentric load in lane load condition

5 结论

1.荷载作用下,翼缘跨中位置纵向滑移量为0,自跨中向桥梁两端纵向滑移量逐渐增大,最大滑移量在桥梁梁端。

2.随着桥梁所承受荷载的逐渐增大,混凝土翼板与钢箱梁之间的最大滑移量也在逐渐增大。偏心加载对所偏方向外侧翼缘的滑移影响比内侧翼缘的滑移影响更大。

3.随着栓钉间距的增大,钢箱-混凝土组合梁桥最大挠度、混凝土翼板与钢箱梁最大应变逐渐增大。但总体上,当桥梁处于弹性阶段时,无论在车道荷载工况中载还是偏载下,栓钉数量对桥梁整体性能影响均很小,当栓钉数量最多减少至实桥设置数量的25%时,中载和偏载下的桥梁挠度增幅小于2.5%,混凝土翼板最大应变增幅小于1.5%,钢箱梁最大应变增幅小于1%。