复合地层中顶管引发路面沉陷的分析及修复措施

高程鹏 顾诗意 谢欣

上海市政工程设计研究总院(集团)有限公司 200092

引言

随着我国经济的发展与城市化的推进,市政管道经常会面临需要穿越大量现状管线、房屋、道路等现状建(构)筑物的问题,暗挖工法成为解决这一问题的有力途径。在诸多暗挖工法中,顶管法以其管径适用范围广、地质条件适应性强、技术成熟等优点,成为城市管道建设和改造的主要手段[1-3]。

然而在工程实践中,遇到复杂地质条件或施工参数控制不合理时,顶管施工可能会引起较大的地表沉降,从而引发工程安全风险事故。例如,王义等[4]分析了大直径顶管在高含水松散粉细砂层中顶进时引发地层塌陷的工程实例。马清杰等[5]采用数值方法模拟分析了浅埋顶管在淤泥质粉质黏土地层中穿越城市主干道产生的地面沉降变形,提出控制侧摩阻力是控制沉降的有效方法。魏纲等[6]通过合并已有的Peck 公式、Sagaseta公式和Loganathan 公式,提出可以计算顶管施工导致土中任一点沉降的通用经验公式。贺雷等[7]基于理论计算和对监测数据的拟合,修正了砂砾地层中顶管施工产生的地面沉降预测Peck公式,提出了针对砂砾地层的沉降槽宽度系数。

以往学者的分析对象多是在均匀地层中顶管施工的工程案例,而针对在上软下硬的复合地层中顶管施工的案例分析及处置措施较少。工程设计人员会尽量避免使顶管在两种或多种地层交界面上穿越,但当地层起伏较大时,复合地层中的顶管掘进往往也是不可避免的。

本文基于某顶管工程在上软下硬复合地层中,穿越现状高速公路时引起路面大幅沉陷和严重开裂的工程事故案例,对现场实测数据与地质钻探成果进行分析,并结合有限元数值模拟手段,研究高速公路的沉降特征、沉降原因,并有针对性地提出高速公路的应急处置措施与永久修复措施,为今后类似工程提供参考。

1 工程概况

拟建某原水管道工程,管道直径为2×DN1800钢管,在穿越高速公路段采用先顶钢筋混凝土套管后内穿钢管的形式对原水管道进行保护。钢筋混凝土套管内径2400mm,外径2860mm,双管管中心间距5.8m。顶管段长度约100m,其中穿越高速公路路基段长度约38m。图1 所示为本工程顶管段的地质剖面图,从中可以看出,本工程中地质分布较复杂,土层及岩层分界面以竖向界面居多。其中,上层粉质黏土中含有角砾、碎石等,母岩成分为强风化泥灰岩。下层泥灰岩岩面起伏较大,且强风化与弱分化分布不均,强风化岩风化裂隙发育,岩体极破碎,遇水极易软化。

图1 顶管穿越高速段地质剖面Fig.1 Geological profile of the pipe jacking through the highway section

顶管从东往西顶进,从始发井中顶出后,管道在③4-2强风化硅质页岩及②5-1含角砾粉质黏土中顶进;在进入高速公路西侧路基下方时,管顶局部进入岩土分界面,上层为②4-2可塑粉质黏土,下层为③1-3中风化泥灰岩。在路面沉陷发生位置处,管顶的中风化岩层厚度为0.8m~1.6m。在高速公路下方,路基到顶管管顶距离约13.66m(约4.6 倍顶管外径)。由此可知,顶管基本上是在上土下岩的复合地层中顶进,且岩土层基本上都有遇水易软化特性。

本工程采用两台泥水平衡顶管机,一前一后同步顶进,北侧顶管先行。高速公路路基段宽度38m,为避免双管顶管同时穿越高速公路,前后顶管之间的距离约40m,以减小双管间相互影响。

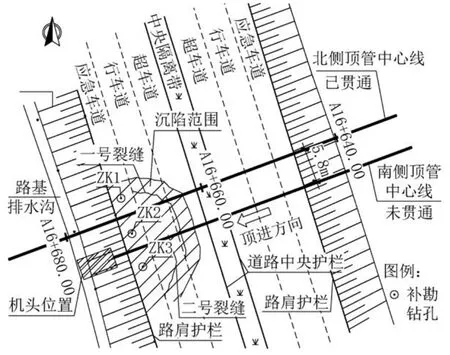

在北侧顶管顶进过程中,高速路面未发现异常沉降。而在北侧顶管已顶入接收井、南侧顶管机头位于高速公路东侧道路排水沟下方时,施工单位发现高速公路由北向南的行车道上,在顶管管道上方发生明显沉降,一日后最大沉降量达到约30cm,沉陷平面面积约160m2,沉降区域覆盖至应急车道、行车道及超车道。同时,在沉降区域中,行车道至超车道路面出现两条明显裂缝,裂缝垂直于顶管顶进方向,最大裂缝宽度约6mm,路面上已出现明显沉降槽。图2 所示为高速公路路面沉陷平面范围。

图2 顶管过程中高速公路沉陷范围平面图Fig.2 Plan of ground subsidence area during pipe jacking

根据高速路面高程的实测数据得到沉降三维曲线如图3 所示。从图中可以看出,路面出现明显的U型沉降槽,最大沉降发生在南侧顶管中心上方,最大沉降量约30cm,地面沉陷总体积约18m3。同时,南侧的沉降量大于北侧,行车道及超车道上的沉降量大于路肩护栏处的沉降量。

图3 路面沉降三维曲线Fig.3 Three-dimensional curve of ground subsidence

2 路面沉陷原因分析

高速公路沉陷发生后,勘察单位在沉陷区域补设了三个地质钻孔进行补充勘察,补勘钻孔的平面位置见图2,补勘钻孔的地质剖面如图4 所示。对比图1 及图4 可以看出,原地勘剖面中,管道上方为中风化~强风化泥灰岩。在补勘断面中,北侧管道仍位于中风化岩中,故北侧管道在通过高速公路时路面未发生异常沉降。而南侧上方原强风化泥灰岩已经被软化为软塑~流塑状的全风化泥灰岩,全风化泥灰岩上方为可塑粉质黏土。钻孔时取出的土样表明,粉质黏土层中含有较厚的流塑状泥浆成分,经地勘单位取样分析判断是顶管施工过程中使用的减阻触变泥浆,由此可知,大量减阻触变泥浆被压入了粉质黏土层中。

图4 补充勘察钻孔地质剖面Fig.4 Geological profile of the supplementary survey

本工程顶管机头采用泥水平衡机头,当机头进入高速公路西侧路基下方时,顶管泥浆池液面曾降低约0.8m,泥浆流失量约20m3,与地面沉陷总体积18m3基本一致。事故发生前,机头内曾有过多次纠偏动作。事故发生时,顶管机头偏离轴线且有向上抬头的趋势,进排浆系统工作正常,但刀盘下方接触到泥灰岩后电机功率提高,导致下部迎面阻力提高,实际迎面阻力大于泥水舱压力。泥水舱压力低于正常值,导致机头上部的软弱土层过量进入泥水舱,形成局部超挖,进一步加剧了机头抬头的趋势。

综上所述,结合现场调查与分析的结果,可以推测得到路面沉陷的原因如下:(1)在上土下岩段复合地层中,顶管机头上方土体内存在一定范围的土洞,机头泥浆大量流失进入空洞,造成泥水舱压力降低,并进一步填充、软化并扩大了土体空洞,形成了土体软弱区;(2)顶管在经过上述软弱区时,上部软弱土较易进入泥水舱内,而下部密实的岩体不易破碎,导致上部土层过量切削,使机头有向上抬头的趋势;(3)机头纠偏动作进一步扩大了顶管周边的土体软弱区;(4)机头通过后,机头与管壁之间的空隙采用减阻触变泥浆填充形成泥浆套。在注浆压力作用下触变泥浆侵入粉质黏土层,降低了土体的物理力学性质,使地表沉降加剧。现场钻探结果表明,顶管施工中确实存在触变泥浆入侵周边地层的现象。

3 数值模拟分析

通过岩土分析软件Midas GTS NX 对本工程中顶管掘进引起道路沉陷的过程进行了二维数值模拟,数值模型如图5 所示。模型宽度及高度均取40m,模型中土层分布参考了图4 所示的补勘剖面。模型包含节点2095 个,单元2091 个。模型上边界为自由边界,侧向边界采用水平位移约束,底边界采用竖向位移约束。为减小边界效应产生的不利影响,模型边界距离顶管边缘约16m,远大于4D(D 为顶管外径)。数值模型中,土体材料选用摩尔-库仑本构模型,土体主要计算参数根据原地勘报告及补勘资料中的岩土力学参数确定,见表1 所示。

表1 土体参数Tab.1 Soil parameters

图5 数值计算模型Fig.5 Numerical calculation model

根据地勘报告,左侧顶管全部位于中风化泥灰岩中,压缩模量为20MPa。为了模拟顶管机头正常超挖、注浆等施工行为带来的地层损失影响,左侧顶管周围设置有0.5m 厚的等代层(压缩模量取2MPa)。等代层法在顶管及隧道开挖模拟分析中已有较为成熟的应用,其可以通过调整弹性模量来模拟顶管掘进过程中土体应力释放的过程[8,9]。本工程中使用的顶管机头外径为3.010m,比顶管外径大0.15m;同时考虑到超挖会额外扩大开挖断面,减阻泥浆在注浆压力下径向扩散会软化顶管周边土体,故等代层厚度适当放大至0.5m。结合图5 所示补勘钻孔,右侧顶管管顶6m范围内为全风化泥灰岩层,故右侧顶管顶部设置半径R =1m~6m 厚的土体软弱层,用来模拟顶管顶部土体空腔被填充、置换为土体软弱层的影响范围。土体软弱层的压缩模量取值范围为Es=0.01MPa~1MPa。顶管施工过程计算工况如表2 所示。

表2 顶管施工过程计算工况Tab.1 Calculating conditions

本文通过对R 和Es进行不同的取值,共进行了30 组数值模拟试验,分析得到了软化层厚度及压缩模量对地表最大沉降的影响,其结果汇总如图6 所示。

图6 R 和Es 对最大沉降量的影响Fig.6 The influence of R and Es on the maximum settlement

由图6 可以看出,当Es=0.01MPa~0.1MPa,R =5.5m~6.0m 时,地表最大沉降量与现场最大沉降实测值较为相符。图7 所示为当R =6m,Es=0.05MPa时的位移变形云图,此时最大地表沉降为31.67cm,与实测最大地面沉陷30cm 较为接近。此时土体软弱层中的最大位移达到了51.87cm,达到了地表位移的1.6 倍。

图7 位移变形云图(单位:cm)Fig.7 Cloud map of soil deformation(unit:cm)

因此,实际被泥浆填充、软化后变为流塑状的土体软弱层厚度约6m,是最大地面沉陷量的20倍,相当于图4 中的全风化泥灰岩的绝大部分均被软化为流塑状软土;且软弱层内的土体位移是地表位移的1.6 倍左右,给高速公路今后的正常运营埋下了巨大安全隐患。在后续的高速公路修复方案中,需要对全风化泥灰岩进行整体加固,避免后续公路运营期间继续发生沉降。

4 路面沉陷修复方案

根据实测数据与数值模拟,高速公路最大沉降差30cm,且路基下方土体位移更大,已经严重影响高速公路行车安全,故需要对路面沉陷处采取加固修复措施,包括应急处理措施和永久修复措施。

4.1 应急处理措施

包括:(1)对西侧行车道、应急车道进行封闭交通管制;(2)对沉陷路段的路基土进行注浆加固,采用水泥水玻璃双液浆(双液配比采用1∶0.5),加固深度为5m。施工时控制注浆深度,避免双液浆包裹住管道,导致浆液凝固后抱死管道;(3)顶管机头及时复顶。在机头达到正常顶进速率后,采用微欠挖工艺,控制排土量体积不超过理论排土量体积的98%,避免超挖再次导致后续沉降的发生;(4)在顶管顶入接收井后,立刻从管内采用水泥浆对触变泥浆进行置换。

4.2 永久修复措施

目前工程上通用的措施包括注浆加固、微型桩加固、桩基托换加固等。根据图4 所示补勘资料并结合数值模拟计算结果,管顶全风化泥灰岩的绝大部分已被软化为流塑状,仅采用注浆加固措施难以保证加固土体的强度,拟在此基础上增设微型桩地基处理措施,同时考虑到微型桩需要避开顶管管道,故在微型桩顶设40cm 厚钢筋混凝土托换板,并在板底设柔性褥垫层。

具体施工方案如下:

(1)凿除沉陷范围内的原高速路面结构层,施工φ200mm树根桩,间距1m ×1m,树根桩进入中风化泥灰岩以下1m。每根树根桩设4 ×φ16mm主筋,采用水泥浆满灌,水灰比取1∶0.9~1∶1.1。

(2)待树根桩施工完成后,对于管道顶的软塑~流塑状全风化岩,采用高压旋喷注浆加固,采用双管法施工,加固体直径不小于0.6m,桩长5m~8m,间距1m ×1m,与树根桩在平面上呈梅花状错开,其平面及剖面布置见图8、图9。

图9 旋喷注浆加固+微型桩的组合修复措施剖面Fig.9 Sectional view of combined restoration measures:high pressure jet pile+micro pile

(3)待注浆加固施工完成后,在树根桩顶设钢筋混凝土托换板,板顶恢复高速公路沥青路面。桩顶结构做法见图10。

图10 桩顶结构做法(单位:cm)Fig.10 Structural practice of pile top(unit:cm)

按照上述的道路沉陷处治方案,历时23d 完成了道路修复。在对修复完成后的道路进行持续沉降监测过程中发现,一周内的道路沉降值在1mm左右,已经在仪器读数的误差范围内,说明道路沉降已经基本稳定。

5 结语

此次顶管事故中,尽管管顶覆土厚度达到了4.6 倍顶管机外径,满足《给水排水工程顶管技术规程》(CECS 246:2008)中管顶覆盖层厚度不小于1.5倍管道外径的要求[2],但仍发生了30cm的路面沉陷。因此,单从增加覆盖层厚度这一技术措施并不能确保顶管工程的施工安全,需要根据现场施工的实际情况制定更有针对性的施工措施,总结如下:

1.顶管顶进路径尽量避免在上土下岩地质中穿越。施工过程中一旦出现机头压力失衡的情况,不应盲目顶进,应适时停机保压,在明确失压原因后及时采取应对措施,再进一步顶进。在遇水易软化岩土层中选用泥水平衡机头时,应慎重考虑泥浆软化侵蚀顶管周边岩土层的问题。

2.本次事故中,由于顶管上部土层内存在一定范围的土体空洞,机头泥浆流失后填充空洞并在机头上方形成土体软弱区。在局部超挖、机头纠偏、触变泥浆等因素的共同作用下,土体软弱区不断扩大并最终引发路面沉陷事故。

3.本次事故中的地面沉陷体积与泥浆流失量基本一致。通过结合补勘及数值分析,可知顶管上方土体软弱层厚度是地表沉陷量的20 倍,软弱层内的土体位移是地表沉陷量的1.6 倍。

4.应急处理措施中,通过针对性的浅注浆措施加固表层的变形土体并避免抱死管道;在机头复顶后,采取微欠挖工艺可防止后续沉降的发生;永久修复措施中,注浆加固+微型桩托换加固的组合措施能够有效修复路基下的软弱土体。对本工程而言,是有效的道路沉陷修复措施。