弹条Ⅶ型扣件特殊调整措施

陈晨 朱煜 肖俊恒 李彦山 李祖云 严俊辉 刘长溪 张高

1.北京铁科首钢轨道技术股份有限公司, 北京 102206; 2.中国铁路昆明局集团有限公司 普洱基础设施段, 云南 普洱 665000

弹条Ⅶ型扣件是针对我国重载铁路和客货共线铁路的运营和线路条件研发的,适用于有砟轨道和弹性支承块式无砟轨道,兼容重载铁路用75 kg/m 钢轨和客货共线用60 kg/m 钢轨。在应用过程中发现,个别地段由于基础病害导致的无砟轨道几何形位偏差远超过当前扣件的调整能力。一铁路隧道区段在运营维护中发现道床板上拱导致线路质量不良,对轨道几何形位进行了监测。一段时间后上行线高程累计上升29.5 mm,中线累计右偏9.2 mm;下行线高程累计上升23.3 mm,轨向累计左偏3.8 mm。期间先后进行了4 次轨道精调,已超过弹条Ⅶ型扣件最大调高量(20 mm)、最大轨向调整量(-6 ~ +4 mm)。

隧道基础沉降变形、道床板上拱等线路病害导致弹性支承块式无砟轨道变形过大,超过既有轨道结构调整能力[1-3]。为快速恢复线路平顺性并增加无砟轨道扣件调整技术储备,急需研发一种针对弹条Ⅶ型扣件的特殊调整措施,增大钢轨左右、高低位置调整量。

1 既有弹条Ⅶ型扣件

弹条Ⅶ型扣件系统由T 形螺栓、螺母、平垫圈、弹条、绝缘轨距块、轨距挡板、轨下垫板和预埋铁座组成。钢轨高低调整时采用调高垫板,包括轨下调高垫板和轨距挡板下调高垫板[4]。

1.1 既有扣件对钢轨高低位置的调整

弹条Ⅶ型扣件通过轨下调高垫板和轨距挡板下调高垫板进行钢轨高低位置调整,钢轨高低位置调整区间为0 ~ +20 mm。配置见表1。其中“+”表示增大高度。

表1 既有弹条Ⅶ型扣件钢轨高低位置调整配置 mm

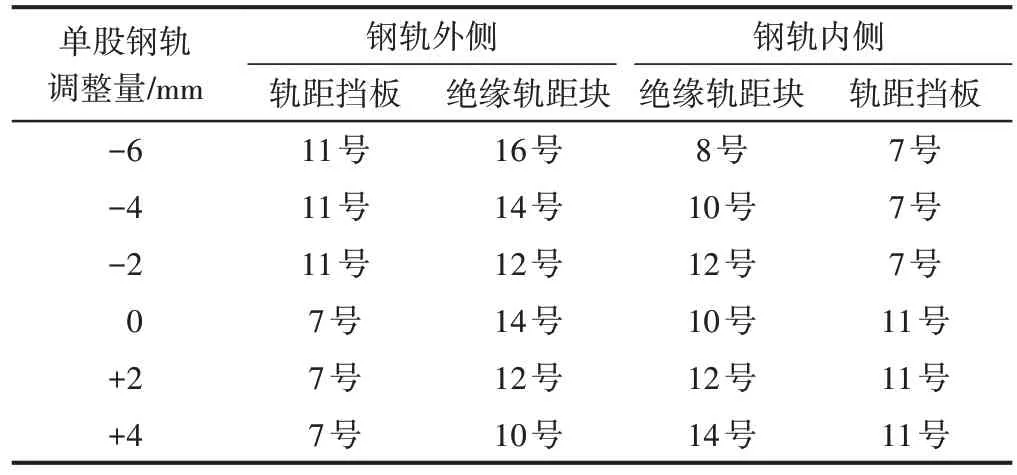

1.2 既有扣件对钢轨左右位置的调整

弹条Ⅶ型扣件通过轨距挡板和绝缘轨距块来进行钢轨左右位置调整,钢轨左右位置调整区间为-6 ~+4 mm。对于60 kg/m 钢轨,配置见表2。其中,“+”表示向钢轨外侧调整,“-”表示向钢轨内侧调整。

表2 既有弹条Ⅶ型扣件钢轨左右位置调整配置

2 弹条Ⅶ型扣件特殊调整措施

2.1 研究思路

在既有弹条Ⅶ型扣件高低调整量已达上限时,若按原有调整思路再进行调高,一般有两种办法:增加轨下调高垫板厚度;增加轨距挡板下调高垫板厚度。增加轨下调高垫板厚度会使弹条仰角增加,弹条扣压稳定性降低;增加轨距挡板下调高垫板厚度会使预埋铁座横向受力点上移,甚至轨距挡板与预埋铁座脱离接触,丧失扣件横向稳定性。同样,若进一步增加钢轨左右位置调整量,原有W4 型弹条垂直于钢轨方向的尺寸已不能满足扣压钢轨的需求。因此,若进一步增加弹条Ⅶ型扣件的钢轨位置调整量,上述调整方法行不通。

为了克服既有方法进行钢轨过大调整时带来的不利影响,提出研究思路如下:

1)进行钢轨垂向调整时,使预埋铁路横向受力点基本不变;

2)选用或重新设计垂直于钢轨方向尺寸更大的弹条,进行钢轨左右调整时弹条仍能稳定扣压钢轨。

2.2 增加钢轨调高量的措施

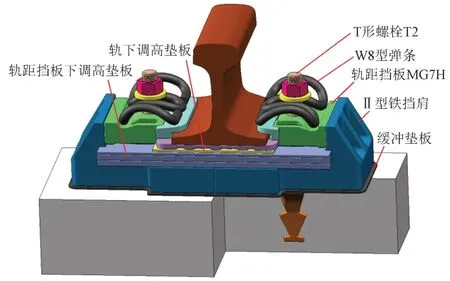

在既有弹条Ⅶ型扣件基础上,主要通过增设或改进设计缓冲垫板、铁垫板、轨距挡板下调高垫板、轨距挡板、T形螺栓等技术措施,可实现钢轨调高量增加到+21 ~ +81 mm,见图1。

图1 弹条Ⅶ型扣件特殊调高 +81mm组装构造

为保证扣件特殊调高状态的稳定性,在铁垫板与承轨面之间只设置一种规格的缓冲垫板,不设铁垫板下调高垫板。主要技术措施包括增设铁挡肩、增设缓冲垫板、重新设计轨距挡板、重新设计轨距挡板下调高垫板、增加T形螺栓规格。

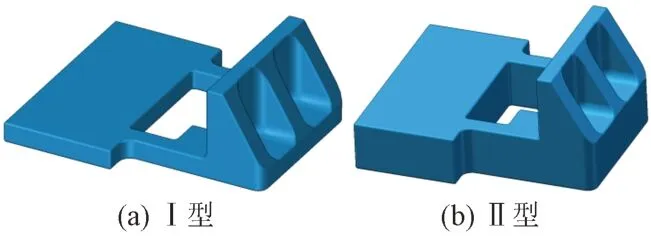

1)增设铁挡肩

在大调高时,须保证扣件系统的稳定性,且不能影响原有扣件系统的组装静刚度,因此增设铁挡肩,见图2。在保证扣件整体结构稳定性的前提下,兼顾现场养护维修的方便性及调高量的配置,按铁挡肩下底部分厚度分为Ⅰ型和Ⅱ型。Ⅰ型铁挡肩下底部分厚18 mm,Ⅱ型铁挡肩下底部分厚48 mm。钢轨高低位置调整量为+21 ~ +51 mm 时采用Ⅰ型铁挡肩,大于+51 mm时采用Ⅱ型铁挡肩。

图2 铁挡肩

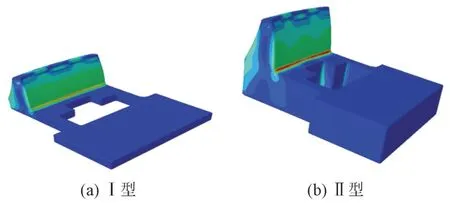

垂向上,由于铁挡肩的承压面积较大,且下部为刚性支撑,其应力远小于材料的强度极限,有较大的安全储备;横向上,由于扣件横向力完全由铁挡肩传递,因此参考TB/ T 3519—2018《客货共线铁路扣件通用技术条件》[5],建立有限元模型进行检算,横向计算荷载取40 kN。计算得到Ⅰ型、Ⅱ型铁挡肩最大应力分别为108、138 MPa,均满足承载强度要求。铁挡肩应力分布见图3。

图3 横向荷载下铁挡肩应力分布

2)增设缓冲垫板

扣件特殊调高时,由于采用了铁挡肩,为缓冲铁挡肩对混凝土承轨面的冲击作用,在铁挡肩和轨枕承轨面间设置缓冲垫板,见图4。根据特殊调整扣件的结构特点,垫板下缓冲垫板的厚度设计为3 mm。

图4 缓冲垫板

3)重新设计轨距挡板

为便于扣件调高时轨距挡板与铁挡肩的配合安装,轨距挡板的后端面设计为立面,见图5。由于扣件大调高时轨距挡板传递钢轨横向力,对轨距挡板适当位置采取增加厚度的措施。

图5 轨距挡板

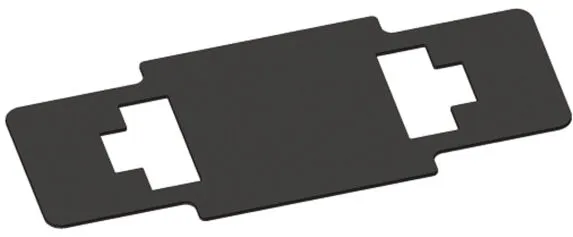

4)重新设计轨距挡板下调高垫板

根据铁挡肩承轨面尺寸,重新设计轨距挡板下调高垫板。如图6 所示,重新设计的调高垫板仍由两块拼接而成,轨距挡板下调高垫板按厚度分为5 mm 和10 mm两种规格。

图6 轨距挡板下调高垫板

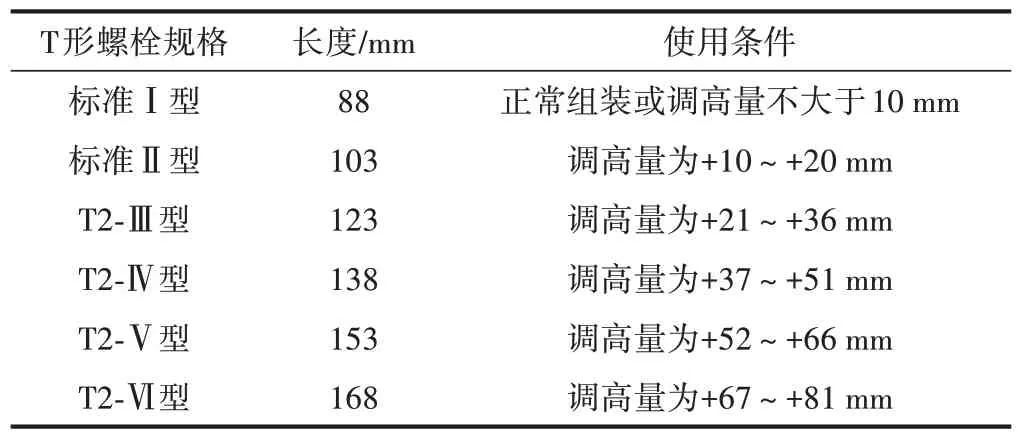

5)增加T形螺栓规格

除既有标准Ⅰ型、Ⅱ型T形螺栓外,为适应扣件的大调高量,按T 形螺栓的长度新增了T2-Ⅲ型、T2-Ⅳ型、T2-Ⅴ型和T2-Ⅵ型四种规格。根据调高量选择适当长度的螺栓,最大可满足 +81 mm 的调高需求。既有和新增T形螺栓长度及使用条件见表3。

表3 既有和新增T形螺栓长度及使用条件

2.3 增加钢轨左右位置调整量的措施

弹条Ⅶ型扣件增大钢轨左右位置调整量主要措施包括增加绝缘轨距块规格、重新设计轨距挡板、更换其他类型的弹条。

1)增加绝缘轨距块规格

对于60 kg/m 钢轨,既有弹条Ⅶ型扣件绝缘轨距块有8 号、10 号、12 号、14 号和16 号共5 种型号,单股钢轨左右位置调整级差2 mm。设计时,为增加钢轨左右位置调整范围及缩小调整级差,通过改变图7 中的厚度(d),新增6 号、7 号、9 号、11 号、13 号、15 号、17 号和18 号,结合既有绝缘轨距块型号,共13 种型号。采用以上型号的绝缘轨距块时,钢轨左右位置调整量可达 ±10 mm,调整级差1 mm。

图7 绝缘轨距块

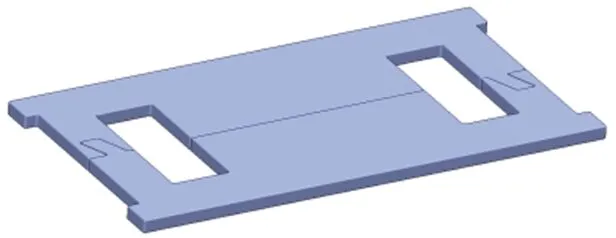

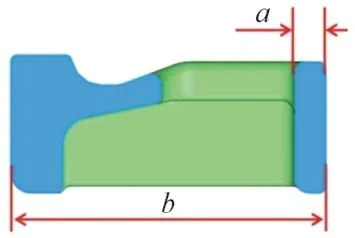

2)重新设计轨距挡板

为便于扣件调高时轨距挡板与铁垫板配合安装,轨距挡板的后端面设计为立面。同时,为增加钢轨左右位置调整量,如图8 所示,根据尺寸a和b,轨距挡板分3 种型号,即5 号、9 号和13 号。标准轨距时钢轨内外侧均采用9号。

图8 轨距挡板剖面

3)更换其他类型的弹条

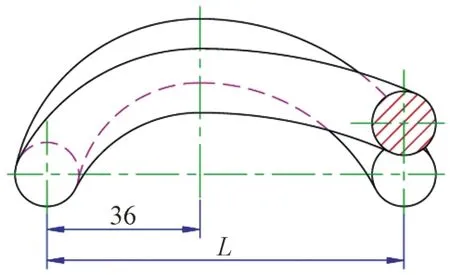

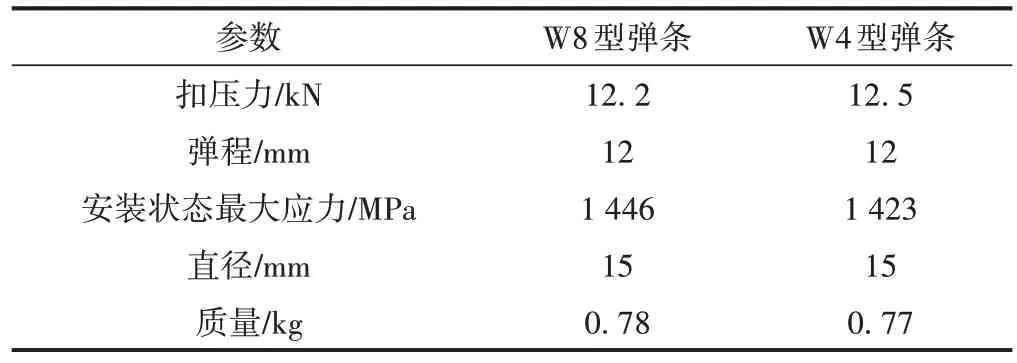

由于增加了钢轨左右位置调整量,原有W4 型弹条垂直于钢轨方向的长度(图9 中的L)已不能满足扣压钢轨的需求,因此考虑换用L更大的既有成熟弹条。经过比选,选用弹条Ⅸ型扣件的W8型弹条。W8型弹条和W4型弹条性能参数对比见表4,二者主要性能参数基本一致。

图9 弹条垂直于钢轨方向的长度(单位:mm)

表4 W8型弹条和W4型弹条性能参数对比

采取以上技术措施,可实现钢轨左右位置调整量±10 mm。

3 扣件性能试验

弹条Ⅶ型特殊调整扣件系统研制完成后,为验证扣件组装性能,按TB/ T 3519—2018 及设计图的技术要求对扣件进行室内试验。

3.1 组装静刚度试验

按TB/T 3519—2018,分别进行了调高量为+21、+51、+81 mm 的组装静刚度试验,见图10。试验结果见表5。可知:在不同调整状态下组装静刚度差别不大,且变化率小于5%,满足技术要求。

图10 弹条Ⅶ型特殊调整扣件组装静刚度试验

表5 不同调高状态下组装静刚度试验结果

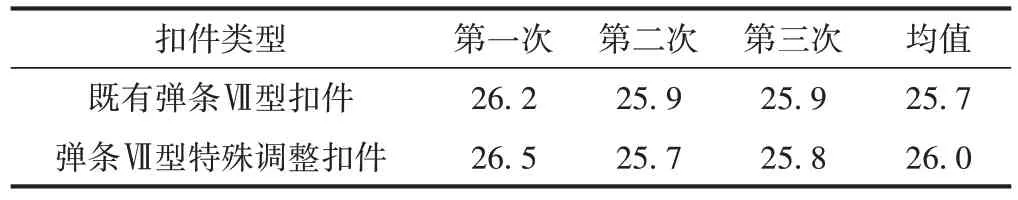

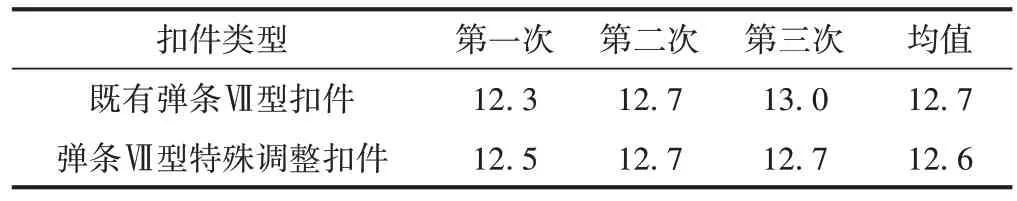

3.2 组装扣压力试验

按TB/ T 3396.2—2015《高速铁路扣件系统试验方法 第2部分:组装扣压力的测定》[6]进行组装扣压力试验,见图11。

图11 组装扣压力试验

分别对既有弹条Ⅶ型扣件和弹条Ⅶ型特殊调整扣件进行组装扣压力测试,结果见表6。可知:两种扣件钢轨纵向阻力基本一致,说明弹条Ⅶ型特殊调整扣件没有改变既有扣件对钢轨的扣压力。

表6 扣件组装扣压力试验结果 kN

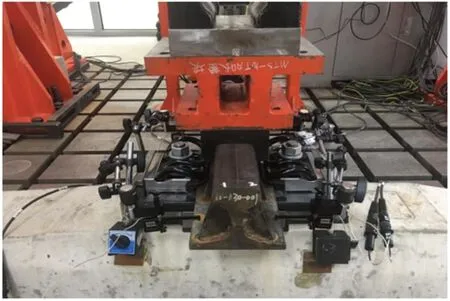

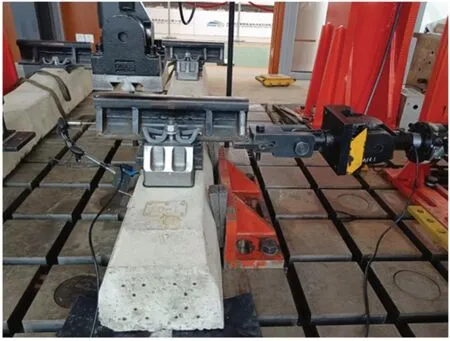

3.3 钢轨纵向阻力试验

按TB/ T 3396.1—2015《高速铁路扣件系统试验方法 第1部分:钢轨纵向阻力的测定》[7]进行钢轨纵向阻力试验,见图12。

图12 钢轨纵向阻力试验

分别对既有弹条Ⅶ型扣件和弹条Ⅶ型特殊调整扣件的钢轨纵向阻力进行了测试,结果见表7。可知:两种扣件钢轨纵向阻力基本一致,说明弹条Ⅶ型特殊调整扣件没有改变既有线路的钢轨纵向阻力。

表7 钢轨纵向阻力试验结果 kN

3.4 组装疲劳性能试验

按TB/ T 3519—2018 进行组装疲劳试验。荷载参数:垂向荷载为75 kN,横向荷载为40 kN,试验轨高为130 mm,加载频率4 Hz,荷载循环300 万次。在扣件最大调高量+81 mm 时进行组装疲劳试验,见图13。经300万次荷载循环后,各零部件无伤损,轨距扩大量2 mm,满足疲劳性能要求。

图13 扣件调高+81 mm状态时组装疲劳试验

4 结论与建议

为解决基础病害导致的无砟轨道几何形位偏差远超过当前扣件的调整能力的问题,针对60 kg/m 钢轨用弹条Ⅶ型扣件,研究了扣件特殊调整措施,并进行了扣件组装性能试验。主要结论如下:

1)通过增设铁挡肩、增设缓冲垫板、重新设计轨距挡板、重新设计轨距挡板下调高垫板、增加T形螺栓规格,可实现钢轨调高量0 ~ +81 mm。

2)通过改变绝缘轨距块、轨距挡板、弹条可实现单股钢轨左右位置最大调整量 ±10 mm。

3)对扣件的组装静刚度、组装扣压力、钢轨纵向阻力、组装疲劳性能进行了测试,各项性能均满足技术及线路运营要求。

鉴于弹条Ⅶ型特殊调整扣件在国内客货共线铁路中尚属首次应用,缺乏相应的使用经验,在既有线路病害地段采用特殊调整技术措施时应定期观测。