高性能U77MnCrH钢轨材料磨损特性

魏夕凯 梁旭 李英奇 杨光 姚宁 刘丰收

1.中国铁道科学研究院 研究生部, 北京 100081; 2.中国铁道科学研究院集团有限公司 金属及化学研究所, 北京 100081;3.国铁物资有限公司, 北京 100037

重载铁路具有承载能力强、运送量大等特点,是国内煤炭等能源物资重要的输送途径[1-2]。我国当前已经掌握了25、27 t 轴重重载铁路的成套成熟技术和标准体系,还发展出了特有的30 t 轴重重载铁路技术[3]。随着列车轴重与运量的提升,钢轨的磨耗[4-5]和伤损[6]也在不断恶化。

目前重载铁路中广泛使用的钢轨钢种有U75VH(H 表示热处理钢轨)和U78CrVH。其中,U75VH 钢轨的强度级别为1 180 MPa 级,其硬度和耐磨性能不及U78CrVH钢轨[7];U78CrVH钢轨强度级别为1 280 MPa,其硬度高,耐磨性能好,但钢轨上容易出现因轨底锈蚀坑引发的断裂[8-9],材料韧塑性比U75VH 钢轨略差。重载铁路亟须一种耐久性更优、综合性能更均衡的钢轨。

2006 年,鞍山钢铁集团有限公司针对大秦线重载铁路对高强钢轨的需求,参照美国铁路保养协会标准钢轨技术条件,研发并试制了60 kg/m 含Cr高强钢轨,钢牌号为U77MnCrH,钢中含0.25% ~ 0.40%铬元素,热轧态抗拉强度不小于980 MPa,热处理态抗拉强度不小于1 180 MPa。2021 年,鞍山钢铁集团有限公司对U77MnCrH 钢轨的成分和工艺进行了优化,钢轨强度、硬度取得了显著的提升。

为了明确高性能U77MnCrH 钢轨材料的磨损特征,本文进行摩擦磨损试验,从阶段磨损质量、阶段表面硬度、表面缺陷类型、剖面裂纹形态与走向、塑性变形层厚度等方面,对比U77MnCrH 与U75VH 两种钢轨材料在同一种重载工况下的磨损特征,并分析润滑条件对钢轨材料磨损的影响,为重载铁路钢轨材料与润滑剂的科学选材提供参考。

1 试验方法及材料

1.1 试验设备与试验参数

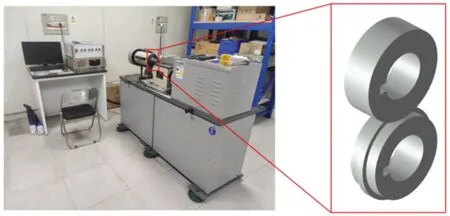

试验设备选用GPM-30A 滚动接触疲劳试验机。该试验机可加载1.2 ~ 30 kN 的垂向载荷,转速能够在5 ~ 2 000 转/min 内无级调节。通过设置主副轴转速可满足试验对滑差率的要求,可用于进行干态、水态以及各种润滑条件下的摩擦磨损试验。

试验机与试样的接触方式见图1。

图1 GPM-30A试验机与试样接触方式

摩擦磨损试样接触位置的法向应力可根据试样形状和法向载荷通过赫兹接触准则计算得出[10]。对已知工况的试验,也可根据所需试验应力通过赫兹接触准则制定试验方案[11-12]。

根据有限元仿真模拟计算结果以及部分重载线路相关文献数据[13],选取试验应力1 200 MPa,通过赫兹接触准则选取对应试验条件如下:

1)垂向载荷1 400 N;

2)试样外缘弧度R200,凸台宽度5 mm;

3)车轮试样外缘平整,无凸台。

试验参数见表1。

表1 试验参数

试验中,油脂润滑剂采用针筒滴加,固态润滑剂采用手持涂抹。添加频次由试样接触位置的动态摩擦因数决定。转动5 000 转时首次添加润滑剂,添加润滑剂后摩擦因数不低于0.1[14],并在接触位置的动态摩擦因数回到0.5以上并趋于稳定时再次添加。油脂润滑剂每次添加量为20 μl,固态润滑剂每次添加量为20 mg[15]。

1.2 试验材料

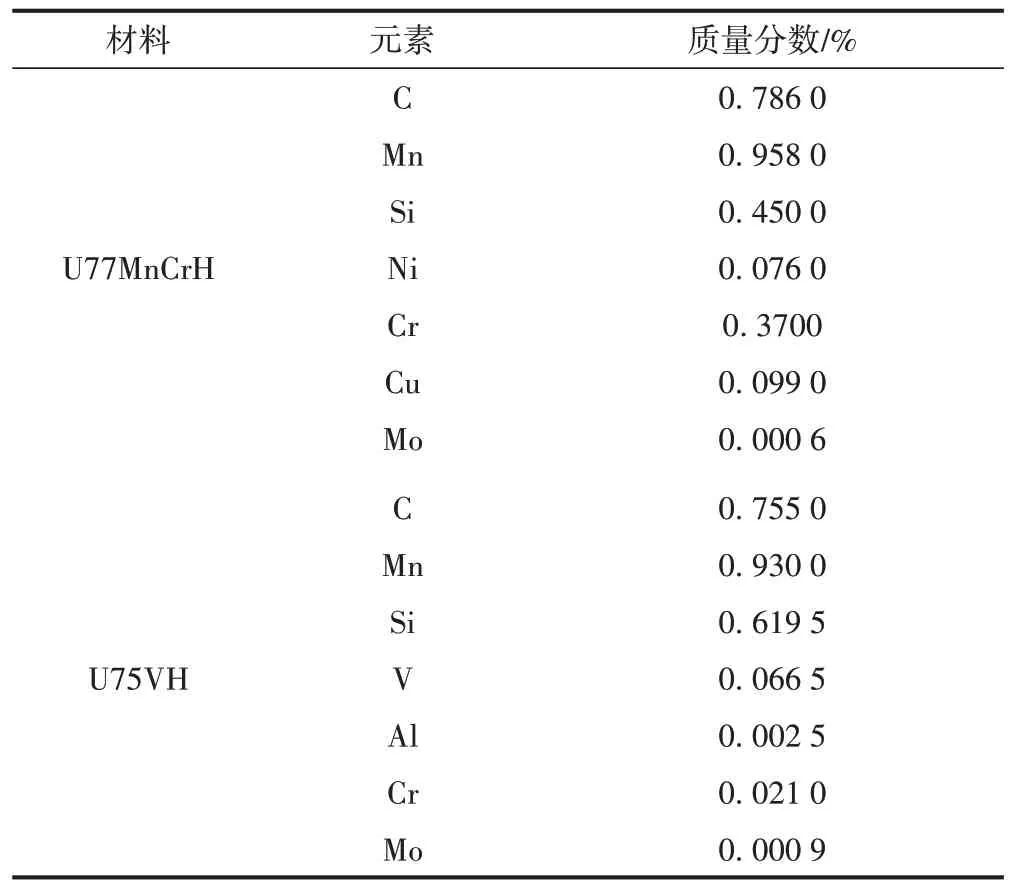

使用真空直读光谱仪(ARL4460)对试验使用的U77MnCrH 与U75VH 钢轨材料进行成分检测,结果见表2。可知,符合TB/ T 2344.1—2020《钢轨 第1 部分:43 kg/m ~ 75 kg/m钢轨》[16]的要求。

表2 U77MnCrH与U75VH钢轨材料化学成分

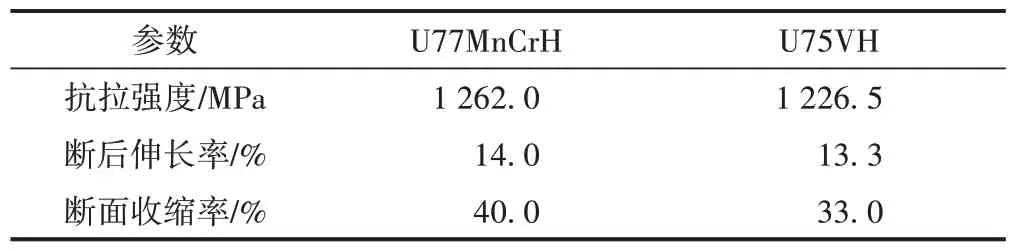

经过维氏硬度计(FM-ARS)测量,得到U75VH 与U77MnCrH钢轨材料基体平均初始硬度分别为368.0、387.2 HV0.2。实测拉伸性能见表3。

表3 两种钢轨材料的拉伸性能

2 试验结果及分析

2.1 磨损质量与磨损率

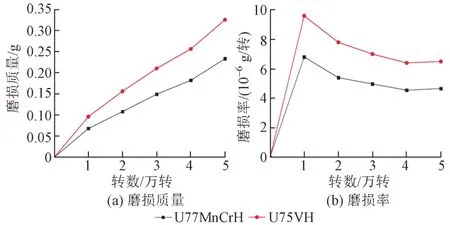

U77MnCrH 和U75VH 钢轨材料试样分别与CL65车轮材料进行干态下的摩擦磨损试验,得到磨损质量与磨损率(磨损质量/转数)的变化曲线,见图2。

图2 两种钢轨材料的磨损质量与磨损率曲线

由图2 可知:两种材料的磨损质量均随转数增加而增大,其中前1 万转内的磨损率最高;摩擦磨损1 万转时,U77MnCrH 的磨损质量约为U75VH 的70%,然后两种材料的磨损质量变化曲线均进入拐点;摩擦磨损2 万 ~ 4 万转时,磨损进入稳定阶段,磨损率曲线呈指数变化的趋势逐渐减小,此阶段内U75VH的磨损质量曲线近乎为直线,每万转的磨损量恒定,而U77MnCrH 磨损质量曲线的斜率呈减小趋势,两种材料磨损质量的差距逐渐增大;摩擦磨损达到4万转后,两种材料磨损质量及磨损质量曲线的斜率再次增大,磨损率曲线也略有上升趋势,但U77MnCrH 磨损率的上升程度略低于U75VH。由此得出,两种材料在对磨试验中表现出的磨损行为基本一致,属于同一类磨损过程,但U77MnCrH 的耐磨性能高于U75VH 钢轨,U77MnCrH 的减磨率(两种材料磨损质量差值/ U75VH磨损质量)约为29%。

U77MnCrH 钢轨材料匹配CL65 车轮材料时,在干态、油态润滑、固态润滑条件下,摩擦磨损5 万转后的磨损质量分别为249、73、118 mg。可见:在当前的试验条件下,油脂润滑剂的减磨效果强于固态润滑剂;两种润滑剂均起到了润滑减磨的作用,油脂润滑剂的减磨比(润滑条件下的磨损质量/干态条件下的磨损质量)约为71%,而固态润滑剂约为55%。

2.2 试样磨损程度的影响因素

2.2.1 转数对磨损程度的影响

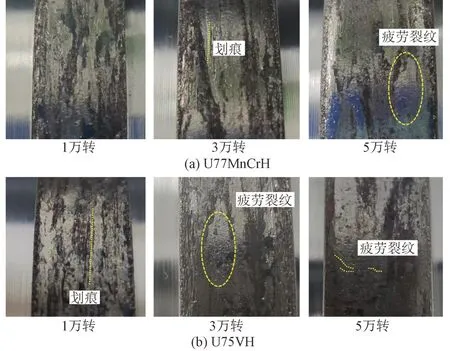

两种钢轨材料试样在干态条件下摩擦磨损1 万转、3万转、5万转时被取下并进行超声清洗后,由微距摄像头拍摄的表面宏观伤损形貌见图3。

图3 不同转数下两种钢轨材料的表面伤损宏观形貌(干态)

由图3 可知:①摩擦磨损1 万转时,两种材料表面被大面积分散、难以清除的磨屑覆盖,表面伤损形式基本由划痕与细小的剥落坑组成,此时的磨损类型为黏着磨损伴随磨粒磨损。其中U77MnCrH黏着磨损占主导位置,U75VH 则两种磨损痕迹都较为明显。②摩擦磨损3万转时,试验进入稳定阶段,两种材料表面磨屑的排布较为聚集,且颜色更深,推测是磨屑尺寸变大、数量变少导致的。漏出的光亮硬化表面上出现了细小的疲劳裂纹。相比于U77MnCrH,U75VH 表面的疲劳裂纹更加明显。③摩擦磨损5 万转时,两种材料表面出现了连续、斜向的疲劳裂纹,裂纹靠近接触面高应力区域的一端朝向试样转动方向,U75VH 表面的疲劳裂纹更加明显。U77MnCrH 表面磨屑有明显减少的趋势,而U75VH 表面依旧存在颜色较深的磨屑聚集。

2.2.2 钢轨材料对磨损程度的影响

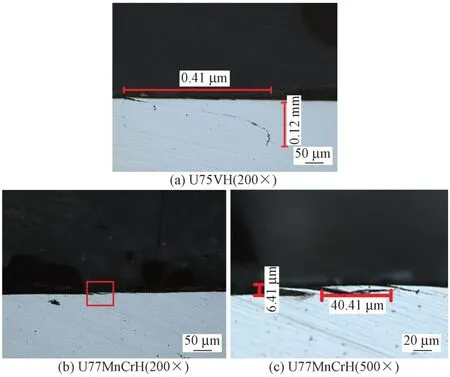

两种钢轨材料试样在干态条件下摩擦磨损5万转后,沿转动方向(纵向)取剖面,经过镶样、打磨后置于金相显微镜下。其形貌见图4。可知:U75VH 沿转动方向产生的裂纹在200 倍的视场内已经较为明显,裂纹最深可达试样表面以下120 μm处,且有继续向材料内部扩展的倾向;U77MnCrH 在相同视场的裂纹较为细小,且只停留在试样表层数微米处,同时裂纹尖端存在向试样表面扩展的趋势,有转变为剥落、掉块等危害较小的缺陷的倾向,最终形成剥落坑,从而阻止裂纹向材料内部的继续延伸。

图4 两种钢轨材料的纵向剖面裂纹金相显微形貌

将上述试样剖面在4%硝酸酒精溶液中浸蚀10 s后洗净取出,置于金相显微镜下。其形貌见图5。可知:两种材料浅表层都产生了明显的塑性变形,U75VH 的塑性变形层平均深度大于U77MnCrH,且流变取向与试样表面的平均夹角也大于U77MnCrH,可见U75VH的抗塑性变形能力较差;两种材料表面裂纹均沿流变层取向扩展,也解释了图4 中U77MnCrH 表层的裂纹扩展深度小于U75VH。

图5 两种钢轨材料的塑性变形层金相显微形貌与裂纹走向

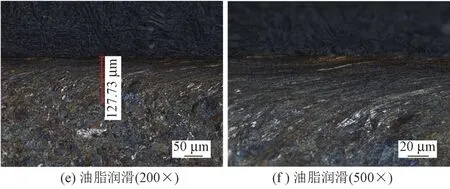

2.2.3 润滑条件对磨损程度的影响

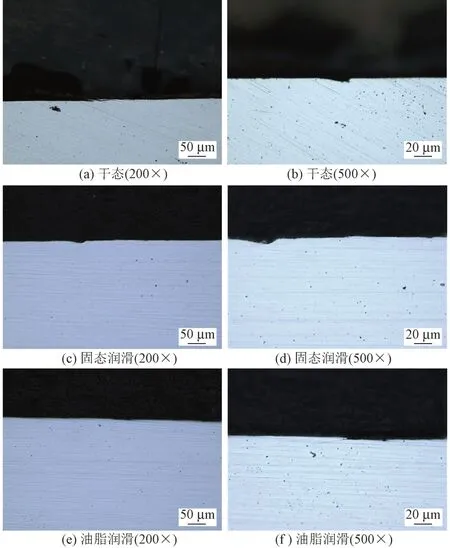

摩擦磨损5 万转后,U77MnCrH 钢轨试样在不同润滑条件下的磨损状态见图6。可知:试样剖面在200倍视场内无各类明显缺陷,在500 倍视场内可看到少量细小的掉块,这说明适量润滑剂的加入不会对U77MnCrH钢轨材料的表面缺陷产生影响。

图6 不同润滑条件下U77MnCrH钢轨试样磨损状态

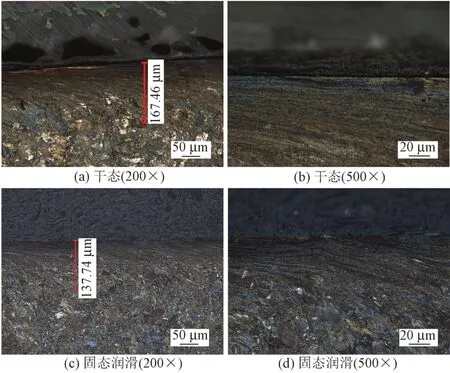

在不同润滑条件下,U77MnCrH 钢轨试样塑性变形层的金相显微形貌见图7。可知:干态下U77MnCrH塑性变形层的厚度比润滑状态下的厚度大,两种润滑状态下试样表面塑性变形层的厚度约为干态的2/3,与润滑状态下试样截面硬度进入稳定浮动的深度比干态下试样小这一结论一致,说明润滑剂的加入有效缓解了材料浅表层变形。

图7 不同润滑条件下U77MnCrH钢轨试样塑性变形层金相显微形貌

2.3 试样表层金属加工硬化情况对比

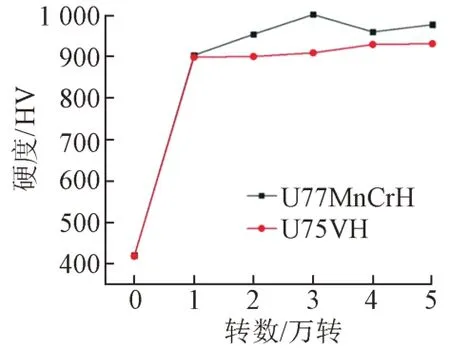

两种钢轨材料与CL65 进行摩擦磨损试验,得到表面硬度变化曲线,见图8。

图8 两种钢轨材料表面硬度变化曲线

由图8 可知:两种钢轨材料的表面硬度随转数增加而不断升高,其初始表面硬度较为接近,且前1万转的硬化速率也较为同步;转数达到1万转后,两种钢轨材料的硬化速率开始下降,U75VH 的表面硬化进入稳定阶段,随转数的增加略有提高,而U77MnCrH 在3 万转前保持较高的硬化速率,3 万转时达到峰值并保持稳定。U77MnCrH 的加工硬化阶段比U75VH 长,摩擦磨损3 万转时U75VH 的表层组织已经进入了硬化的稳定阶段,组织片层间距无法继续缩小,棘轮效应的出现导致其率先产生疲劳裂纹(参见图3)。U77 MnCrH 在油脂润滑、固态润滑条件下最终表面平均硬度分别为995.2、948.5 HV。

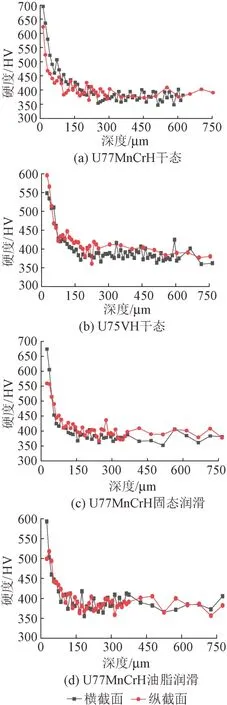

不同润滑条件下U77MnCrH钢轨材料试样及干态下U75VH钢轨材料试样横纵截面硬度的梯度变化(由表面硬化层向母材方向)曲线见图9。可知:①各试样的截面硬度均随与表面距离的增加而减小,并最终稳定在350 ~ 400 HV 上下浮动。②U77MnCrH 的浅表层组织硬度高于U75VH 钢轨,与表面硬度测量结果一致。③干态下两种材料的截面硬度在距表面250 μm处均进入稳定浮动阶段,即表层的加工硬化层厚度为250 μm;润滑条件下,截面硬度在距离试样表面150 ~200 μm 处进入稳定浮动阶段,早于干态条件,加工硬化层厚度较小,这说明润滑剂的加入有效缓解了材料表层加工硬化程度。

图9 试样截面硬度梯度变化曲线

3 结论

本文通过摩擦磨损试验,从阶段磨损质量、阶段表面硬度、表面缺陷类型、剖面裂纹形态与走向、塑性变形层厚度等方面,通过与U75VH 钢轨材料对比,明确了高性能U77MnCrH 钢轨材料的磨损特征,并分析了润滑条件对钢轨材料磨损的影响。主要结论如下:

1)U77MnCrH 钢轨材料比U75VH 钢轨材料的耐磨性高29%。油脂润滑剂和固态润滑剂都在对磨试验中起到了润滑减磨的作用,减磨率分别为71%和55%,油脂润滑剂的减磨效果优于固态润滑剂。

2)U77MnCrH 钢轨材料的抗塑性变形能力更强,塑性变形层更薄,片层间的流变取向与表面的夹角更小,疲劳裂纹的出现时机更晚,裂纹扩展深度约为U75VH钢轨材料的20%。

3)U77MnCrH 钢轨材料试样加工硬化后,表面硬度与浅表层硬度均高于U75VH钢轨材料。

4)润滑条件下的试样加工硬化层厚度为150 ~200 μm,小于干态条件的250 μm,润滑剂的加入有效缓解了材料表层加工硬化程度。