630MW超临界锅炉启动时壁温控制

DOI:10.16660/j.cnki.1674-098x.2205-5640-9738中图分类号:TM621.2作者简介:贲晶晶(1985—),男,本科,助理工程师,研究方向为火力发电安全经济运行。

摘要:国能蚌埠发电有限公司一期工程2*630MW超临界燃煤发电机组,锅炉采用哈尔滨锅炉厂生产的HG-1913/25.4-YM7型超临界变压运行直流炉,燃烧方式采用前后墙对冲,30只煤粉燃烧器上下三层布置在炉膛前后墙,燃烧器采用径向浓淡低NOx旋流燃烧器。前后墙最下层10只燃烧器配置等离子点火装置。锅炉30%BMCR负荷以下为湿态运行,30%BMCR负荷以上呈干态运行。笔者公司一期机组在启动时,锅炉壁温,尤其是屏式过热器壁温出现偏高甚至超温的现象,通过对锅炉启动过程的分析,提出简单的控制策略。

关键词:超温 湿态 干态 措施

Wall Temperature Control at Start-up of 630MW Supercritical Boiler

BEN Jingjing

(China Energy Bengbu Power Generation Co., Ltd., Bengbu, Anhui Province, 233411 China)

Abstract: The 2*630mw supercritical coal-fired generating unit of phase I project of China Energy Bengbu Power Generation Co., Ltd. adopts the HG-1913/25.4-YM7 supercritical variable pressure operation once-through furnace produced by Harbin Boiler Company Limited. The combustion method adopts front and rear wall hedging, 30 pulverized coal burners are arranged on the front and rear walls of the furnace in the upper and lower layers, and radial dense dilute low NOx swirl burners are used. The 10 burners at the bottom of the front and rear walls are equipped with plasma ignition devices. The boiler operates under 30% BMCR load in wet state, and above 30% BMCR load in dry state. During the start-up of the first phase unit of the company, the boiler wall temperature, especially the wall temperature of the platen superheater, is on the high side or even overtemperature. Through the analysis of the boiler start-up process, a simple control strategy is proposed.

Key Words: Overtemperature; Wet state; Dry state; Measures

1 超温的原因分析

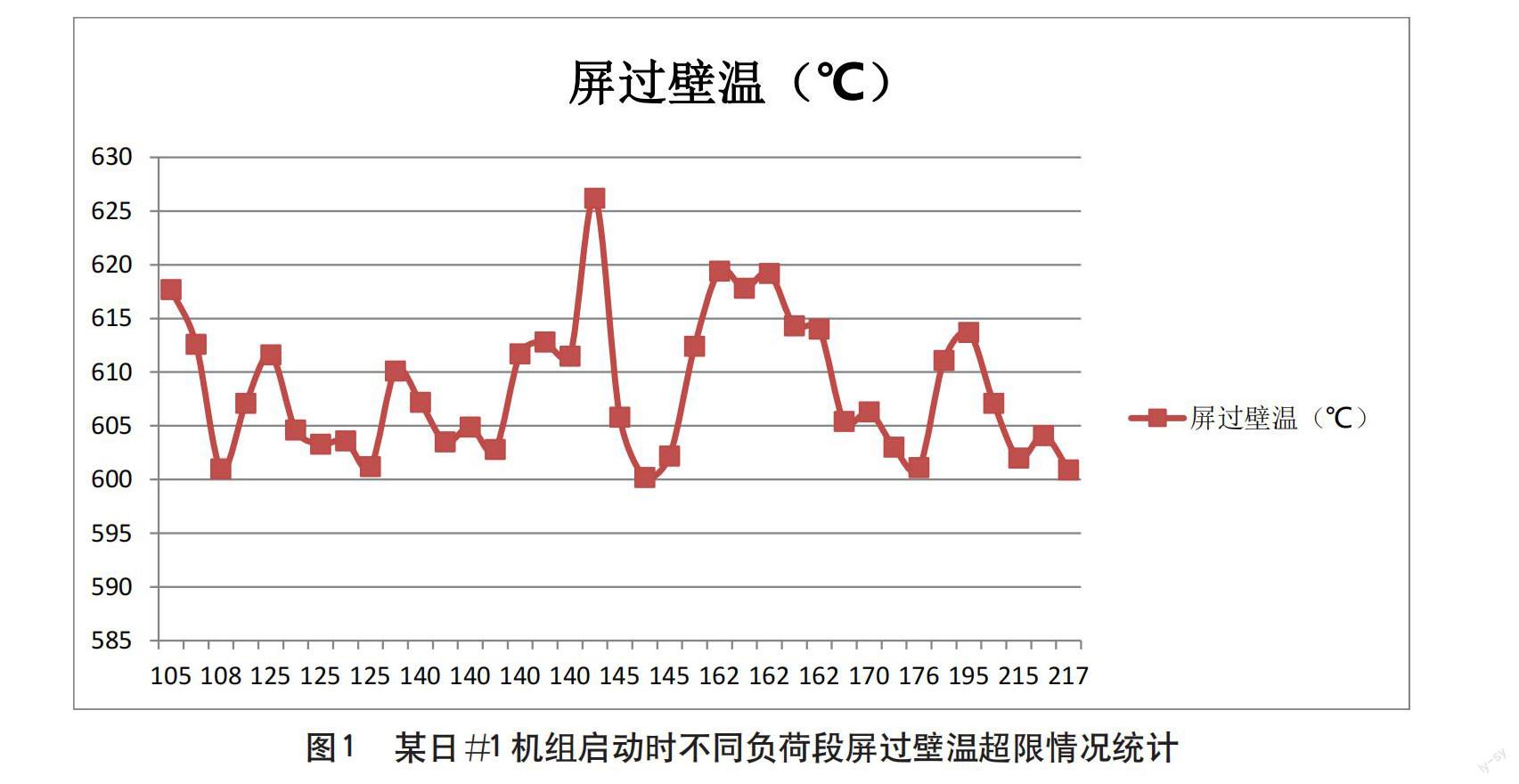

锅炉在运行中时,通过辐射换热、对流换热向受热面传递热量,然后通过锅炉受热面将热量传递至锅炉管壁内的工质。随着炉膛内部烟气流量的增加、炉膛内温度的升高、烟温的升高,增大向受热面内工质的传热量。若锅炉受热面内工质流量、初始温度不变,受热面内的工质温度则会升高,进而导致受热面壁温升高,甚至超限。同理,在炉内燃烧工况保持不变的情况下,锅炉受热面内工质流量的减少、初始温度变化也会导致受热面壁温升高,甚至超限。某日#1机组启动时不同负荷段屏过壁温超限情况统计如图1所示。

通过对屏过壁温超限时段分析,发现壁温超限主要在两个时段。

(1)负荷在100~180MW时,此时主汽压力较低,管壁内工质的饱和温度降低,水冷壁产汽量较少,流经屏式过热器受热面的蒸汽量较少,屏过壁温较高甚至超限。

(2)在湿态转干态时,大幅度增加燃料量,从而提高主汽压力,造成屏过壁温较高甚至超限。

2 引起超温的因素

2.1 工质流量与工质初温

直流锅炉在整个启动阶段,为了安全起见,锅炉的给水流量需要大于一个最低限值。笔者公司最低给水流量分为两种。(1)带炉水循环泵启动,最低给水流量486t/h。(2)不带炉水循泵启动,机组负荷小于100MW,最低给水流量200 t/h;机组负荷大于100MW小于150MW,最低给水流量300 t/h;机组大于150MW,最低给水流量486 t/h[1]。给水流量大,导致启动分离器水位高,通过启动分离器溢流门将多余的水排走。在炉内燃烧工况稳定的情况下,锅炉给水流量的增加,进入锅炉水冷壁的工质初温则会下降,在水冷壁内产生的蒸汽量减少,直接排走的工质增大,即增大了外排的熱量。产生蒸汽量的减少,则会降低主汽压力,流经过热器受热面的蒸汽量减少,降低了对受热面的冷却能力,引起锅炉过热器壁温升高。

2.2 汽压变化

在炉膛内燃烧工况、工质流量等情况稳定的条件下,锅炉升高主汽压,炉内工质的饱和温度随之升高,饱和温度升高,即说明,水在变为水蒸汽的过程中,所吸收的热量升高,即说明吸热能力增强[2]。

2.3 煤粉颗粒细度

磨煤机出口煤粉颗粒细度直接影响燃烧器喷燃口煤粉着火点的距离及火焰中心高度。通常情况下,煤粉越细,火焰中心越低,炉膛出口烟温降低。煤粉粗,火焰中心上移,炉膛出口烟温升高,屏过吸热量增大,易导致屏过管壁温度偏高。

2.4 磨煤机出口风速

磨煤机出口风速升高,着火点远,进入炉膛冷风量增大,导致火焰中心上移,冷风量带走炉膛热量,炉膛出口烟温升高,屏过、对流受热面吸热量增大,易导致屏过管壁温度偏高。

2.5 磨煤机出口温度

磨煤机出口温度升高,着火点近,水冷壁区域吸热量增大,炉膛出口烟温降低,则会减少低过、屏过、高过等对流受热面的热量交换,反之低过、屏过、高过等对流受热面吸热量增大,壁温升高、汽温升高,甚至超温。

2.6 锅炉风量

在锅炉点火初期,增加锅炉总风量,会增加烟气带走炉内的热量,同时也会导致火焰中心上移,炉内辐射吸热量减少,炉膛出口烟温升高,屏过、对流受热面吸热量增大,易导致屏过管壁温度偏高[2]。

2.7 喷燃器配风

开上层辅助磨二次风,降低火焰中心,但开度不应该过大,根据经验一般情况下不要超过30%,否则会造成炉膛温度降低,煤粉无法从炉膛内吸收到足够的热量,不利于煤粉在炉膛内稳定燃烧。上层二次风开启后要考虑对锅炉氧量的影响。

2.8 燃煤挥发分

采用等离子点火启炉的燃用煤种,挥发分越高,越容易着火,且会使炉内整体的火焰中心下移。

3 防止超温的措施

3.1 适当降低锅炉给水流量

适当降低锅炉的给水流量,可以增加工质在锅炉水冷壁内的吸热量,从而增加产生的蒸汽量,进而减少需要排走的热量。根据笔者公司的实际情况,无论采用炉水循环泵启动还是不带炉水循环泵启动,都应控制启动分离器水位,减小溢流的开度,控制低给水流量[3]。

3.2 给水温度尽可能提高

给水温度尽可能提高,有效途径包括:(1)提高除氧给水温度至104℃,同时尽量提高辅汽压力;(2)采用临机冷再接带辅汽;(3)高、低加随机启动;(4)降低给水流量。

3.3 降低煤粉细度

正常运行中,在底层磨煤机出口折向挡板开度固定的情况下,可通过磨煤机出口风粉分离器控制R90在10%左右。同时还要考虑点火煤种的挥发份,机组启动正常后,再将煤粉细度恢复至正常。

3.4 燃用高挥发份煤种

根据笔者公司煤场分布,机组启动时在下层A、D磨煤机对应的原煤仓中加高热值、高挥发份燃煤。

3.5 控制磨煤机出口风速

根据经验,在锅炉启动阶段,控制磨煤机出口风速<22m/s时,对于采用等离子点火方式的磨煤机出口风速过低,易造成等离子壁温高,可在锅炉点火半小时燃烧稳定后,降低等离子电流来调整等离子壁温。

3.6 提高磨煤机出口温度

在锅炉点火前,及早地投入底层2台磨煤机的暖风加热器,尽可能提高点火用磨煤机出口风温。磨煤机启动后,也要尽可能控制磨煤机出口温度处在较高水平,但要注意不要超过磨煤机出口风温上限。当空预器进口烟气烟温超过150℃时,及时将磨煤机一次风由暖风器加热切换至热一次风加热。

3.7 控制锅炉风量

在点火初期,控制锅炉总风量高于35%,低于35%易造成总风量低锅炉MFT。启动过程中加强对氧量的监视,氧量偏低会造成燃烧区域缺风,火焰中心上移。根据经验,机组启动时氧量低于10%应及时增加送风量[4]。

对于布置2台一次风机的锅炉,为防止2台一次风机抢风,除了底层2台磨煤机的风道需要打通外,还应打通另一备用磨煤机的风道。由于打通备用磨煤机的风道,则会导致部分冷风由此风道进入炉膛,会带走部分炉内热量,因此不宜建立多条风道,可适当控制一次风压在7~9kPa。当底层磨用于锅炉点火启动时,应使用其对应的相邻上层磨建立风道,保持20~30t/h风量即可。

3.8 喷燃器合理配风

为保证底层磨煤机燃烧器的旋流强度,二次风开度点火时应控制在40%以上,其他层开度在10%左右,从而保证二次风箱压力与炉膛压力两者压差大于0.5kPa。上层燃尽风门开度则根据锅炉二次风箱与炉膛压力差来进行调整控制。

3.9 合理的磨煤机运行方式

机组启动过程中,为保证炉膛火焰中心不上移,机组启动至负荷300MW。采用依次启动下层4台磨的启动方式,且为保证底层磨燃烧充分,等离子撤弧应控制在机组负荷大于100MW。

3.10 合理调节高低旁

在满足汽轮机冲转各时段参数要求的同时,高旁尽量开大,以增加蒸汽流量。发电机并网后,为防止逆功率动作,一般采取关小旁路的方法加负荷躲过发电机逆功率动作,但此时操作幅度不可过大,高旁关小的幅度尽量以不影响主汽压力的变化为宜,避免由于旁路的操作引起主汽压的大幅变化。

3.11 合理的控制冲转压力

由于锅炉主蒸汽压力越低,蒸发时吸收的热量即汽化潜热占总吸热量的比例越小,而主汽压越高,蒸发时吸收的热量即汽化潜热占总吸热量的比例越大[3],因此,在炉内工况相同的情况下,适当降低锅炉主汽压可以引起更多的蒸發量,从而确保一定的蒸汽流量通过过热器使屏过壁温不超限。根据运行经验,机组冲转压力在5MPa左右,煤量在36T即可满足汽轮机冲转条件[5]。

3.12 锅炉的湿态转干态运行。

按照机组启动曲线,主汽压力在14MPa时,锅炉湿-干态转换在负荷180~210MW时进行,湿-干态转换时机组的总煤量应在115t/h左右。主汽压力高,工质的饱和温度也随之升高,工质在水冷壁中的吸热量增加,湿-干态转换时对应的机组负荷越低。在运行操作时,应加强对给水的控制,切不可因缺水而导致水冷壁壁温超限。控制燃料量增加的速度,根据分离器水位下降情况逐渐减小炉水循环泵出力,直至停运。当分离器出口温度大于对应压力下的饱和温度,表明已转入干态运行。

3.13 主汽压力的控制

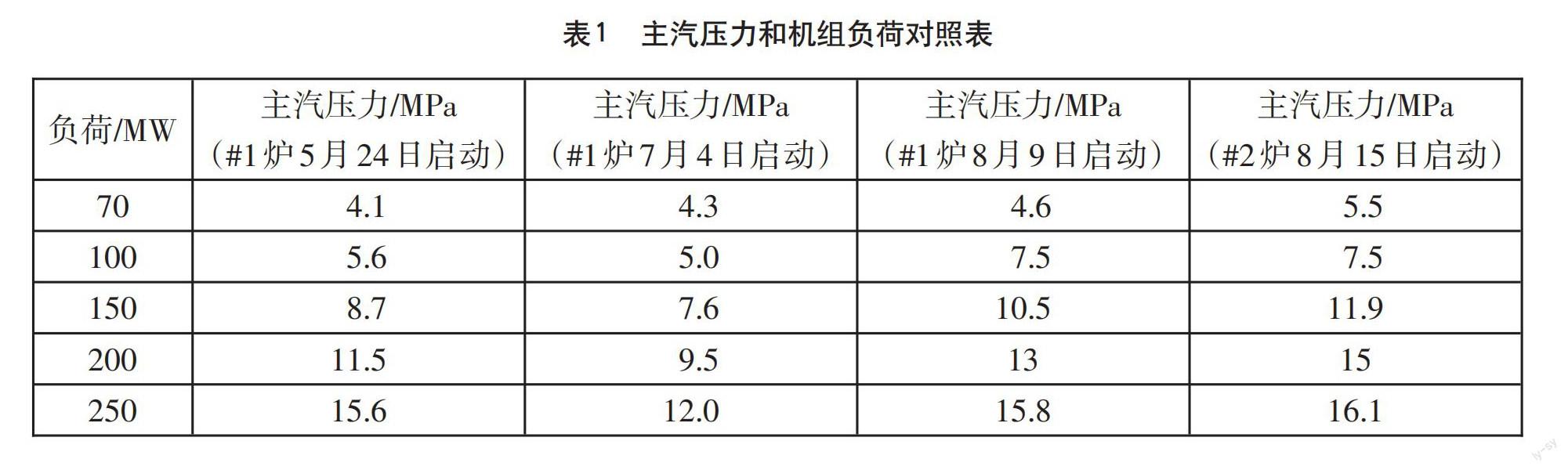

由上述可知,在燃料量不变的情况下,随着主蒸汽压力升高,工质的饱和温度也随之升高。锅炉辐射吸热量增加,工质在水冷壁中的吸热量增加,对流吸热量减少,利于降低屏过管壁温度。表1为笔者公司一期机组近期4次启动的主汽压力和机组负荷对照表,#1机组在2021年5月24日和7月4日启动过程中,由于主汽压力低,屏过超温严重。通过参数分析,分别在2021年8月9日#1机组启动时和2021年8月15日#2机组启动时,适当关小汽轮机调门开度和减少锅炉外排量来提高主汽压力,两次机组启动达到了受热面不超温的效果。

始终保持主蒸汽压力略高于滑压的压力设定值,有利于炉内工质吸热,利于各受热面管道流量平衡、利于增加减温水流量,但要注意主汽压力值不可超过规定的上限值。

3.14 燃料量的控制

燃料量的增减幅度应均匀缓慢,尤其是要严防短时急速大幅增加燃煤量。若短时急速大幅增加燃料量后,蒸汽侧的变化速度相对于爐内燃烧工况的变化速度是滞后的。在蒸汽侧蒸发量未能及时跟上炉内燃烧工况的变化速度时,极易引起受热面壁温快速上升,甚至超限。

在启动第二台底层磨煤机时,应在第一台底层磨煤机煤量快达到允许运行煤量的上限时进行,我厂一般在第一台底层制粉系统运行煤量大于45t/h时进行。启动第二台底层制粉系统后,立即降低第一台底层制粉系统的煤量,保持总煤量前后基本一致。后续启动其他各磨煤机类似,在启动后均应保持总煤量基本不变,之后再逐渐增加煤量。如果屏过壁温在此过程中上升速度快,可以通过开大汽轮机调门增加机组负荷,控制屏过壁温不超限[6]。

按照锅炉启动曲线进行升温升压、旁路开关及湿态转干态,见图2。

4 结语

8月9日1号机组启动和8月15日2号机组启动时,根据不同时段屏过超温原因采用不同的调整方法。通过提高主汽压力,使流经受热面的蒸汽流量增加,控制增加燃料量速率和给水流量,上述锅炉启动过程中屏过壁温均实现了零超限。

锅炉受热面壁温超限是锅炉运行中常见的现象,因锅炉四管泄漏造成的锅炉停运事件占据锅炉异常事故的绝大多数,而其中屏式过热器泄漏占有很大的比例。受热面安全对电厂的安全经济运行,特别是现在对火电厂供电稳定性的要求都提到了前所未有的高度,都具有重要的意义。

参考文献

[1] 徐利平,胡兴.控制数据一体化火电厂应用实践[J].电力大数据,2018,21(1):18-25.

[2] 孙富强.燃烧调整对锅炉经济性影响的试验研究[D].大连:大连理工大学,2018.

[3] 王天龙,朱立平,张夜雨,等.660MW超超临界机组锅炉屏式过热器爆管原因探究[J].东北电力技术,2021,42(10):44-49.

[4]高学伟.数字孪生建模方法及其在热力系统优化运行中的应用研究[D].北京:华北电力大学(北京),2021.

[5]张振杰,张家维,宋大勇,等.660 MW超超临界机组锅炉高温再热器壁温超温试验研究[J].东北电力技术,2021,42(7):1-4+62.

[6]崔晓宁.1000MW超超临界二次再热机组锅炉调温及总体性能研究[D].武汉:华中科技大学,2019.