烧结原料中配加含铁尘泥和石化碱渣实验研究①

武兵强, 赵亚钊, 万新宇, 王海风, 王 锋, 齐渊洪

(1.钢铁研究总院先进钢铁流程及材料国家重点实验室,北京 100081; 2.钢研晟华科技股份有限公司研发部,北京 100081; 3.中国建筑材料工业规划研究院,北京 100035)

钢铁企业生产过程中会产生大量含铁尘泥,近年来,随着节能减排和碳达峰碳中和战略的实施,含铁尘泥综合利用成为钢铁企业绿色化发展必须解决的问题[1-2]。 目前,很多学者对除尘灰[3-6]、炼钢污泥[7-8]单独配加到烧结原料中进行了研究。 而钢铁企业含铁尘泥种类多、成分差异大,对不同工序产生的含铁尘泥进行优化配伍,获得含铁尘泥混合料,再配加到烧结原料中,有利于提高钢铁企业含铁尘泥的利用率。

石油化工企业为了使成品油的抗腐蚀、酸度以及硫化物含量符合标准,在生产过程中采用碱洗精制的方法对汽油、柴油、液化气等油品进行精制处理,由此产生一定量废液。 这种废液污染物浓度高、碱性大,与固体污染物性质相似,因此称为石化碱渣。 石化碱渣排放量小,但污染严重,目前对石化碱渣的处置主要采用湿式空气氧化法和生物法,但存在反应条件苛刻、设备投资高、能耗高、处理量小等问题[9-10]。 华中地区某石化公司年产石化碱渣600 t,此地某年产120 万吨的钢铁原料烧结厂,考虑将少量石化碱渣配加到烧结原料中,从而消纳石化厂全年产生的石化碱渣。 但是将石化碱渣配加到烧结原料中,目前鲜见相关报道。 本文将含铁尘泥混合料和石化碱渣配加到铁矿石烧结工艺中,开展含铁尘泥混合料和石化碱渣的烧结协同处置研究,以期通过烧结工艺实现含铁尘泥资源回收利用和石化碱渣的无害化处置,为工业园区内钢铁企业和石化企业的废弃物处理提供参考。

1 实验原料与方法

1.1 实验原料

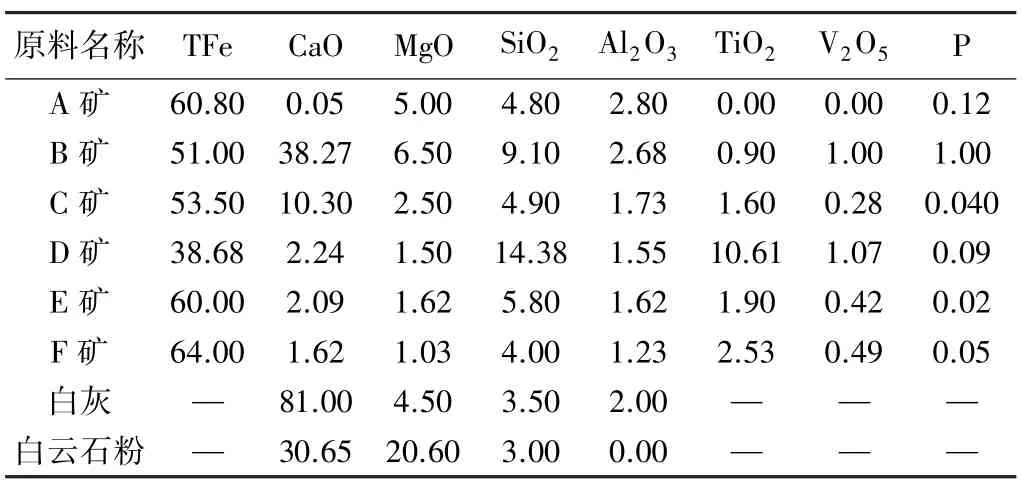

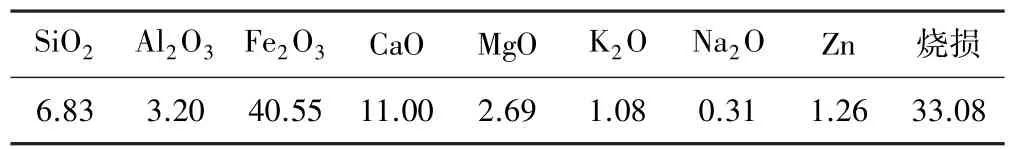

烧结杯实验所用铁矿粉原料和含铁尘泥均来自某钢铁企业现场,其主要化学成分分别见表1 和表2。

表1 烧结原料化学成分(质量分数)%

表2 含铁尘泥化学成分(质量分数)%

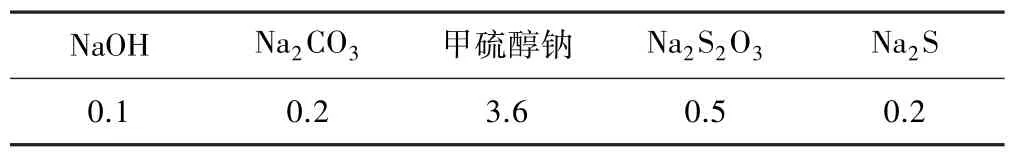

石化碱渣主要成分见表3。

表3 石化碱渣主要成分(质量分数)%

1.2 实验方法

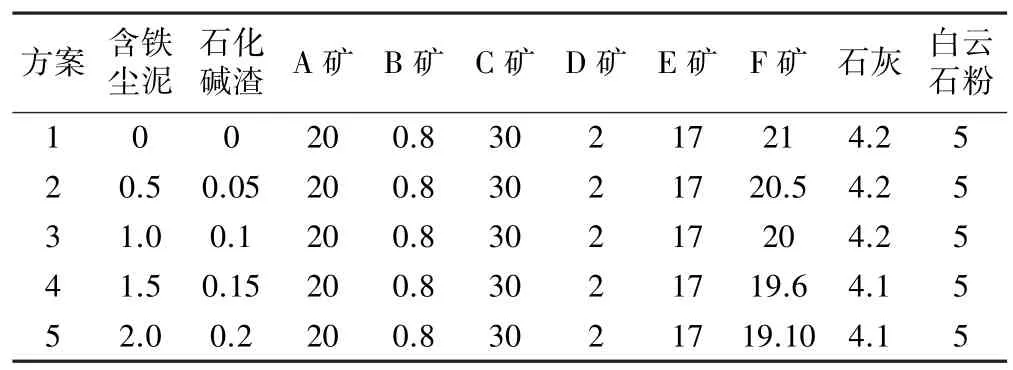

不同含铁尘泥和石化碱渣配加量的烧结杯实验原料配比如表4 所示。 烧结杯实验固体燃料配比为4%(相对配合料的质量分数);通过调整白灰和F 矿加入量控制烧结矿碱度为1.85。

表4 烧结杯实验原料配比(质量分数)%

烧结杯实验具体步骤为:按照配矿方案称取原料后混匀,然后置于圆筒制粒机内制粒,制粒过程中喷入适量水,混合料水分控制为7.5%~8.5%,制粒时间为7 min。 先向烧结杯内加入1 kg 成品烧结矿(高度10~16 mm)作为铺底料,然后将圆筒内制粒后的试样布料在烧结杯内,烧结料层高度为700 mm。 烧结杯尺寸为Φ220 mm × 700 mm,点火温度1150 ℃,点火时间2 min,点火负压6 kPa。 点火完毕后将负压调至12 kPa,水分控制在7.5%~8.5%。 烧结废气达到最高温度后开始下降时对应的时间点作为烧结终点。

烧结杯实验结束后,采用单辊破碎机对烧结矿进行破碎,然后经过落下和筛分,粒度大于5 mm 的烧结矿为成品烧结矿。 对成品烧结矿进行化学成分分析、转鼓强度测试以及冶金性能测试研究。 成品烧结矿的转鼓指数、低温还原粉化指数以及还原性能分别参照标准ISO 3271-1995、GB/T 13242—2015 以及GB/T 13241—2017 进行。

2 结果与讨论

2.1 烧结工艺参数

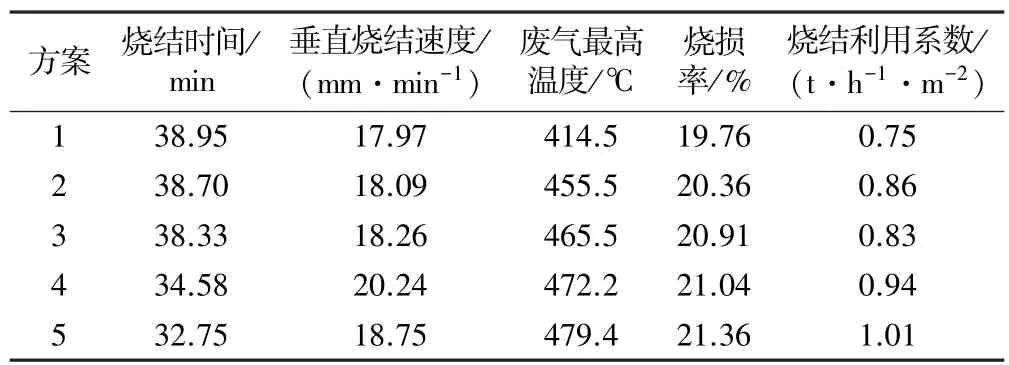

为了研究不同含铁尘泥和石化碱渣配加量对烧结工艺参数的影响,对不同配加量条件下烧结杯实验的垂直烧结速度、废气最高温度、烧损率和烧结利用系数进行了分析研究,结果如表5 所示。 由表5 可知,随着含铁尘泥和石化碱渣配加量增加,烧结时间逐渐缩短,垂直烧结速度整体呈增大趋势,废气最高温度逐渐升高,烧损率逐渐增大,烧结利用系数逐渐增大。

表5 烧结实验技术指标

配加含铁尘泥和石化碱渣后,垂直烧结速度提高,可能是由于配加含铁尘泥和石化碱渣后,提高了烧结混合料的制粒性,改善了烧结混合料的制粒效果,提高了料层透气性。

2.2 烧结矿粒度组成和成品率

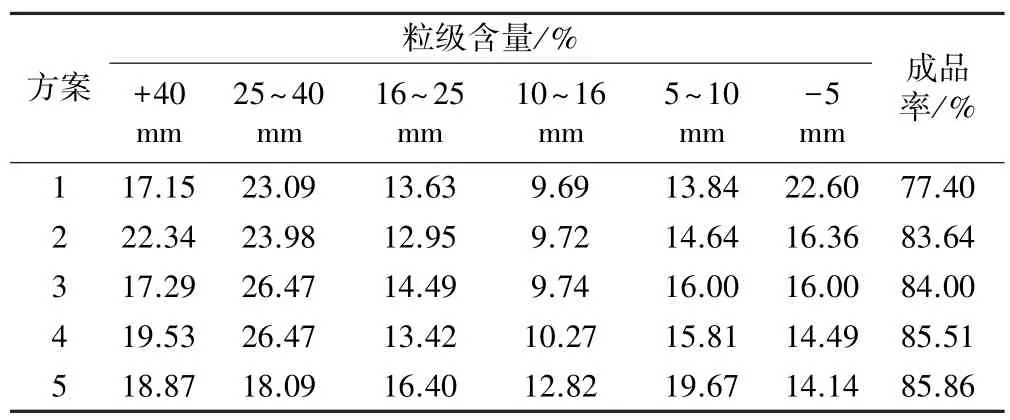

配加不同比例的含铁尘泥和石化碱渣进行烧结杯实验获得的烧结矿粒度组成和成品率如表6 所示。 由表6 可知,随着含铁尘泥和石化碱渣配加量增加,+5 mm粒级分布率逐步增加,烧结矿成品率提高,成品烧结矿粒度较大且粒度分布更均匀。

表6 烧结矿粒度组成和成品率

2.3 烧结矿化学成分和冶金性能

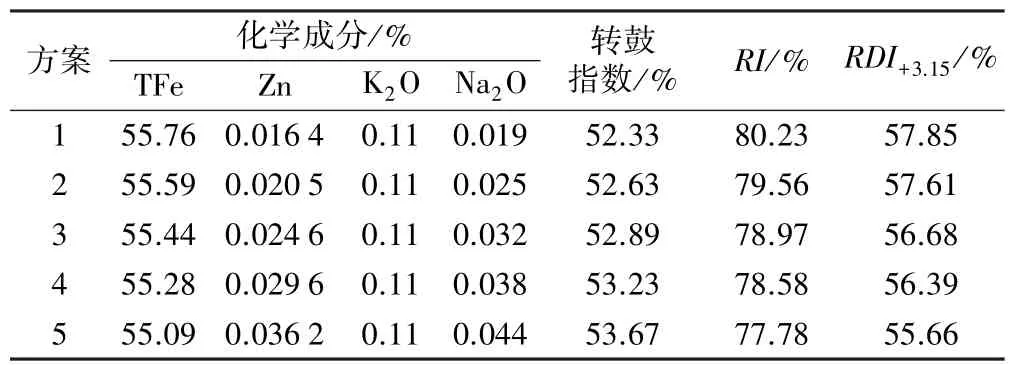

不同比例含铁尘泥和石化碱渣配加量对成品烧结矿化学成分和冶金性能的影响如表7 所示。 由表7 可知,随着含铁尘泥和石化碱渣配加量增加,成品烧结矿中TFe 含量逐渐降低,Zn 含量逐渐升高,K2O 含量不变,Na2O 含量逐渐升高。 以钢铁企业烧结矿中Zn 含量控制至0.025%以下、碱金属含量控制至0.22%以下为标准,含铁尘泥配加量应低于1.0%。

表7 成品烧结矿化学成分和冶金性能

随着含铁尘泥和石化碱渣配加量增加,成品烧结矿转鼓指数逐渐提高,还原性能逐渐降低,低温还原粉化指数RDI+3.15逐渐降低。 这是因为随着含铁尘泥和石化碱渣配加量增加,其带入的碱金属含量和Zn 含量也会增加,导致成品烧结矿中碱金属含量和Zn 含量增加,恶化了烧结矿低温还原粉化性能和还原性能[11-14]。

配加含铁尘泥和石化碱渣后,垂直烧结速度、利用系数、成品率和烧结矿转鼓强度均得到提高,烧结矿中碱金属含量和Zn 含量增加,TFe 含量有所降低,烧结矿低温还原粉化性能和还原性能有所下降。 含铁尘泥配加量0.5%、石化碱渣配加量0.05%时,获得的烧结矿满足高炉入炉原料的要求,同时实现含铁尘泥的资源综合利用和石化碱渣的消纳,实现工业园区钢铁企业和石化企业废弃物的协同处置,具有一定社会效益。

3 结 语

1) 烧结杯实验结果表明,配加含铁尘泥和石化碱渣有利于提高垂直烧结速度、利用系数、成品率和转鼓指数,但烧结矿中碱金属含量和Zn 含量增加,烧结矿还原性和低温还原粉化性能有所降低。

2) 含铁尘泥配加量0.5%、石化碱渣配加量0.05%时,烧结矿中TFe 含量55.59%、Zn 含量0.0205%、K2O含量0.11%、Na2O 含量0.025%,满足高炉入炉原料化学成分要求;转鼓指数52.63%,还原指数79.56%,低温还原粉化指数57.61%,与不配加含铁尘泥和石化碱渣的烧结矿相比略有降低。

3) 烧结原料中配加含铁尘泥0.5%、配加石化碱渣0.05%,在满足高炉入炉原料要求情况下,可实现含铁尘泥的资源综合利用和石化碱渣的消纳。