钼铋混合精矿盐酸浸出分离并制备海绵铋工艺研究①

沈凌畅, 周小舟, 沈裕军, 彭 俊, 蔡云卓, 朱安宇

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

湖南柿竹园钨钼铋多金属矿床是国内外罕见的特大型多金属矿床,该矿床已探明矿石资源量达3.92 亿吨,发现的矿物品种达143 种,其中钨74.6 万吨、铋31.5 万吨、锡46.8 万吨、钼13.0 万吨,潜在价值数千亿元。 但该矿床存在矿石嵌布粒度细、共伴生关系复杂、品位相对较低、资源综合利用难度大等问题。

目前,柿竹园多金属硫化矿使用“钼铋混浮-钼铋分离”工艺,其中钼铋分离浮选工艺流程长、使用药剂品种及数量多、产品种类多,且钼精矿和铋精矿互含,有必要开展选冶联合的方法实现铋与钼的高效分离回收。

铋的冶炼工艺分为火法冶炼和湿法冶炼,传统火法冶炼工艺包括还原熔炼、沉淀熔炼、混合熔炼和低温碱性熔炼[1-4],这些火法冶炼工艺均存在对原料品位要求高、工序复杂、铋回收率偏低、冶炼成本高、综合回收效果差及产生低浓度二氧化硫烟气对环境造成污染等问题。 铋湿法冶金工艺适合于处理低品位铋矿物,传统湿法工艺主要有FeCl3-铁粉置换法(以及隔膜电积法、水解沉铋法)、氯气选择性浸出法、盐酸-亚硝酸浸出法、新氯化水解法、矿浆电解法[5-8]等,这些湿法工艺存在铁离子浓度高、液固分离难度大、循环过程中Fe2+转化为Fe3+需要使用氯气等缺点。 矿浆电解法是一种新型的湿法冶金工艺,但电能消耗大、效率低等缺点阻碍了其进一步发展。 本文通过选冶联合的方法,以选矿得到的钼铋混合精矿为原料,在通氧条件下盐酸浸出钼铋混合精矿,其中的铋、银等浸出进入溶液,而钼不浸出并在浸出渣中得到富集,实现了铋和钼的高效分离及伴生资源的综合回收。

1 实验

1.1 试验原料、试剂及仪器

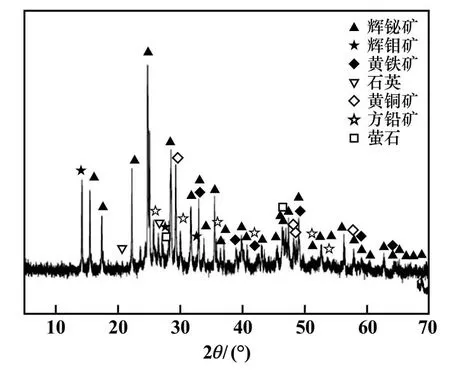

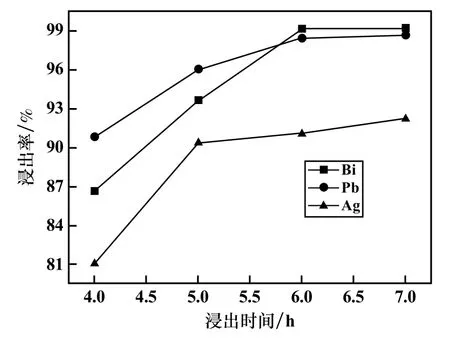

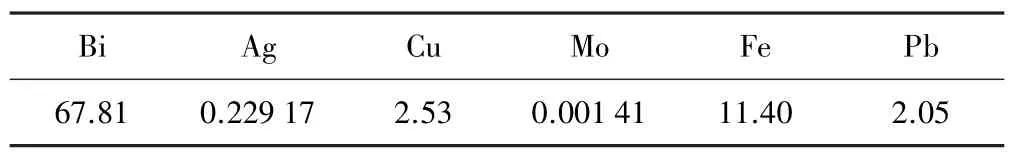

试验原料为湖南柿竹园有色金属有限责任公司提供的钼铋混合精矿,其化学元素分析结果见表1,XRD分析结果见图1。 结果显示,钼铋混合精矿主要矿物为辉铋矿、辉钼矿、黄铁矿和石英等,主要组成元素为铋、钼、硫和铁,此外还含有一定量铅、铜等有价金属及贵金属银,具有较高的综合回收价值。

图1 钼铋混合精矿XRD 图谱

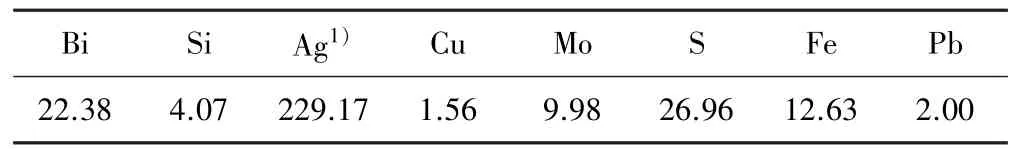

表1 钼铋混合精矿主要化学元素分析结果(质量分数) %

试验试剂盐酸、九水硫化钠、氢氧化钠均为分析纯,氧气浓度不低于99%,石油焦含碳量大于80%,铁板中铁含量高于99%。

试验仪器包括电子天平、集热式恒温加热电磁搅拌器、鼓风干燥箱、循环水式真空泵等。

1.2 试验方法

浸出:往1 L 烧杯中加入计量的水和盐酸及200 g钼铋混合精矿,开启搅拌并加热,当溶液温度升至设定值后,通入氧气,反应一定时间后,趁热过滤,滤饼用80 ℃、pH=0.3 的酸化水进行三级逆流淋洗后于80 ℃下烘干、称重,取样分析渣中铋、银等元素含量,计算浸出渣率及相关元素浸出率。

净化除杂:取一定体积浸出液置于烧杯中,加热至设定温度后加入计量的硫化钠,搅拌反应一定时间,过滤,滤渣用pH =0.3 的酸化水淋洗后于80 ℃下烘干、称重并取样分析净化液中铜、银、铅含量和净化渣中铋含量,计算铜、银、铅去除率及铋损失率。

铁板置换海绵铋:量取一定体积净化液于装有铁板的烧杯中,在室温下搅拌反应一定时间后过滤,所得海绵铋用pH=1 的酸化水淋洗后于80 ℃下烘干、称重并分析置换母液和海绵铋中铋及杂质含量,计算铋置换回收率及海绵铋纯度。

2 结果与讨论

2.1 钼铋混合精矿浸出

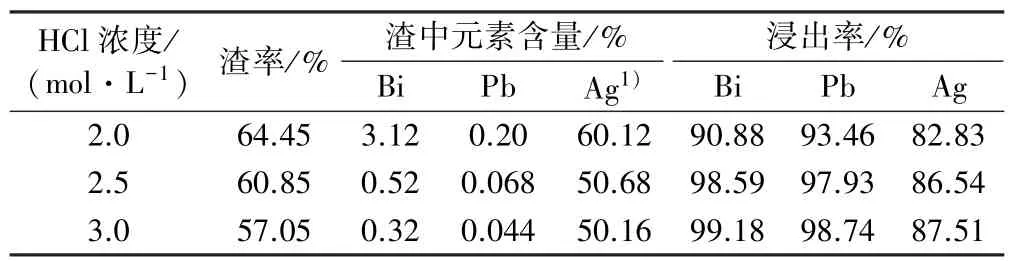

2.1.1 盐酸浓度的影响

液固比3 ∶1、温度80 ℃、搅拌转速500 r/min 条件下,于不同盐酸浓度下通氧气浸出6.0 h,考察盐酸浓度对铋、银、铅浸出率的影响,结果如表2 所示。 结果显示,盐酸浓度由2.0 mol/L 升至3.0 mol/L,Bi、Pb、Ag 浸出率逐渐提高,盐酸浓度3.0 mol/L 时,Bi、Pb、Ag浸出率分别达99.18%、98.74%和87.51%。 盐酸浓度3.0 mol/L 为宜。

表2 盐酸浓度对金属浸出率的影响

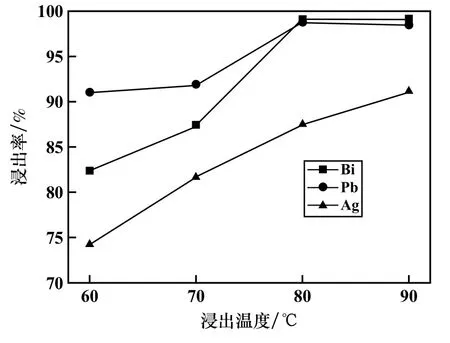

2.1.2 浸出时间的影响

盐酸浓度3.0 mol/L,其他条件不变,浸出时间对铋、铅、银浸出率的影响见图2。 结果显示,随着浸出时间延长,Bi、Pb、Ag 浸出率逐渐升高,浸出时间超过6.0 h 后,浸出率变化不大。 浸出时间6.0 h 为宜。

图2 浸出时间对金属浸出率的影响

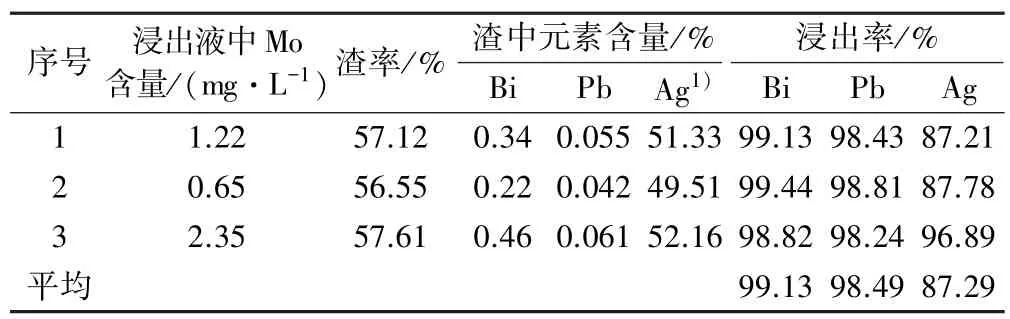

2.1.3 浸出温度的影响

浸出时间6.0 h,其他条件不变,浸出温度对铋、铅、银浸出率的影响如图3 所示。 结果显示,随着浸出温度升高,Bi、Pb、Ag 浸出率逐渐升高,当浸出温度达到80 ℃时,Bi、Pb、Ag 浸出率分别达99.18%、98.74%、87.51%,之后继续升高温度,Bi、Pb 浸出率变化不大,Ag 浸出率略有升高。 综合考虑,浸出温度80 ℃为宜。

图3 浸出温度对金属浸出率的影响

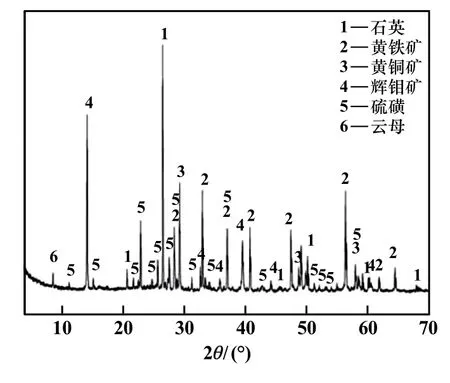

2.1.4 综合试验

钼铋混合精矿通氧盐酸浸出优化条件为:盐酸浓度3.0 mol/L,液固比3 ∶1,浸出温度80 ℃,搅拌转速500 r/min,通氧气浸出6.0 h。 在该优化条件下,进行了3 组综合试验,结果列于表3。 在优化浸出条件下,Bi、Pb、Ag 浸出率较高且稳定,平均浸出率分别达到99.13%、98.49%、87.29%,实现了钼铋混合精矿中铋、银、铅等金属与钼的高效分离。

表3 盐酸浸出综合试验结果

进一步分析浸出渣的物相并对浸出渣中钼和硫进行化学物相分析,结果分别见图4 及表4。 结果显示,经通氧盐酸浸出,钼铋混合精矿浸出渣主要矿相为石英、黄铁矿、黄铜矿、辉钼矿和硫黄等,辉铋矿、方铅矿物相完全消失。 钼铋混合精矿经盐酸浸出后,钼基本以硫化钼形态存在,说明混合精矿中的辉钼矿在浸出过程中不发生反应,辉铋矿和方铅矿及伴生银发生反应,其中铋、铅和大部分银浸出进入溶液,硫主要转化为元素硫进入浸出渣中。

图4 浸出渣X 射线衍射图谱

表4 浸出渣中钼及硫物相分析结果

钼铋混合精矿中的钼在浸出渣中得到富集,渣中钼含量达16.87%,可考虑进一步选矿富集得到钼精矿或直接冶炼制备钼酸铵等产品。 伴生的银、铜等有价金属在硫化除杂过程中进入沉淀渣中富集,为进一步综合回收奠定了基础。

2.2 从浸出液中分离回收铋制备海绵铋

浸出液主要金属含量分析结果如表5 所示。 由表5可知,浸出液主要含有铋、铁、铜、铅及少量银。 为从该浸出液中分离回收铋并制备海绵铋,必须先尽可能除去其中的铜、铅和银等杂质,以降低海绵铋中杂质含量。

表5 浸出液中主要金属含量g/L

2.2.1 硫化除杂

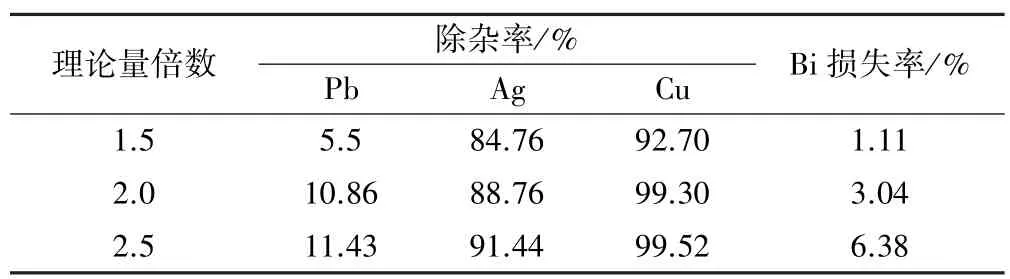

往浸出液中加入不同量的硫化钠固体,于80 ℃下搅拌反应1 h,考察了硫化钠用量对硫化沉淀铜铅银的影响,结果如表6 所示。 结果表明,铜、银去除效果较好,铅去除效果较差,随硫化钠加入量增加,铜银铅去除率及铋沉淀损失率均有不同程度地增加。 综合考虑除杂率和铋损失率,硫化钠加入量为理论量的2.0 倍为宜。

表6 硫化钠用量对铜铅银沉淀率的影响

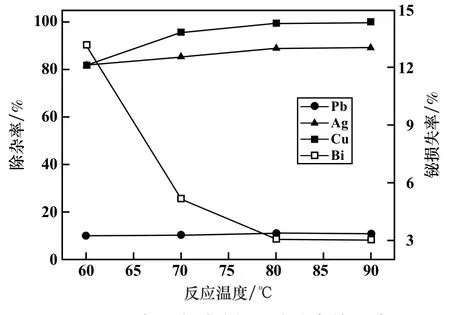

往浸出液中加入理论量2.0 倍的硫化钠,于不同温度下搅拌反应1.0 h,考察了反应温度对硫化除杂的影响,结果见图5。 结果显示,Cu、Ag 去除率较高且随温度升高而升高,Pb 去除率较低且变化不大,铋沉淀损失率随温度升高逐渐降低,80 ℃时,Cu、Ag、Pb 去除率分别为99.30%、88.76%、10.86%,铋损失率为3.04%,继续升高温度,Cu、Ag、Pb 去除率及铋损失率基本保持不变。 综合考虑,反应温度80 ℃为宜。

图5 反应温度对硫化沉淀除杂的影响

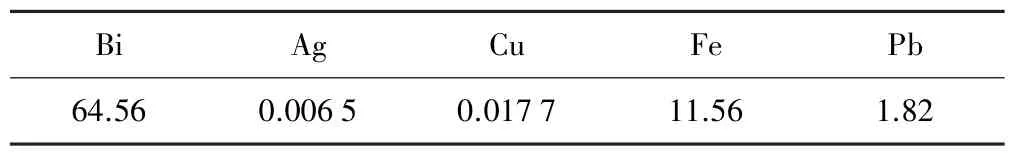

综上所述,浸出液硫化沉淀除杂的优化条件为:硫化钠用量为2.0 倍理论量,反应温度80 ℃,反应时间1.0 h。 优化条件下所得除杂净化液化学成分分析结果见表7。

表7 除杂净化液化学成分分析结果g/L

2.2.2 铁板置换制备海绵铋

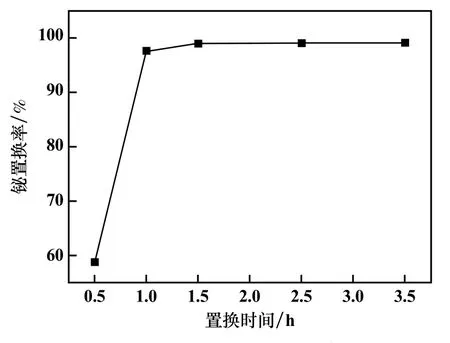

取净化液2 L,置于5 L 烧杯中,在室温下搅拌反应3.5 h,每间隔一定时间取样分析溶液中Bi 含量,铁板置换制备海绵铋试验结果如图6 所示。 铁板置换反应时间由0.5 h 延长至1.5 h,溶液中Bi 含量由26.59 g/L 下降至0.62 g/L,铋置换率由58.81%上升至99.04%,继续延长置换时间,置换母液中铋含量变化不明显。 置换时间1.5 h 为宜。

图6 置换时间对铋置换率的影响

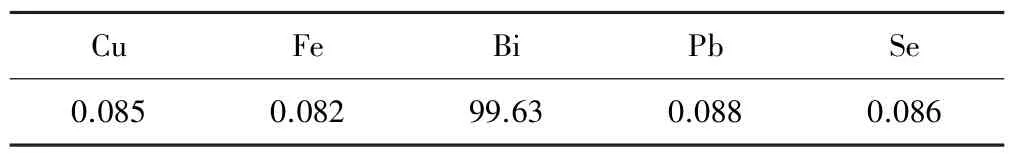

取一定量海绵铋,加入其质量3%的石油焦混匀,再在其上覆盖海绵铋质量30%的氢氧化钠,在900 ℃下保温3.0 h,得到铋锭,取样进行XRF 分析,结果见表8。 结果显示,铋锭纯度99.63%,主要杂质为Cu、Fe、Pb 和Se,其含量均低于0.1%,铋锭纯度较高,可采用成熟工艺制备更高纯度的精铋。

表8 海绵铋熔炼铋锭XRF 分析结果(质量分数)%

3 结论

1) 采用通氧盐酸浸出工艺处理钼铋混合精矿,其中的铋、铅、银等浸出进入溶液,钼不浸出,实现了铋银铅和钼的高效分离。

2) 钼铋混合精矿通氧盐酸浸出的优化条件为:液固比3 ∶1,盐酸浓度3.0 mol/L,浸出温度80 ℃,搅拌转速为500 r/min,通氧气浸出6.0 h。 该条件下铋、铅、银浸出率分别为99.13%、98.49%、87.29%。

3) 浸出液经硫化除杂-铁板置换-还原熔炼可得到纯度99.63%的铋锭。