深海采矿水下输送系统提升硬管选型及水动力校核研究①

张 明, 郑 皓, 李满红, 李小艳, 宋环峰

(1.长沙矿冶研究院有限责任公司深海矿产资源开发利用技术国家重点实验室,湖南 长沙 410012;2.中国船舶科学研究中心上海分部,上海 200011)

深海赋存着巨量的多金属结核、多金属硫化物、富钴结壳和富稀土沉积物等多种高品位深海矿产资源,这些矿产资源中富含镍、钴、锰、铜等金属,是我国十分短缺的战略性金属资源,也是新能源汽车、芯片、特种合金等新兴高技术产业的核心元素[1-2]。 据有关数据估算,海底多金属结核总量达210 亿吨,其中镍含量是陆地镍总储量的3.5 倍、钴含量是陆地钴总储量的5.5倍[3]。 深海矿产资源主要存在于水深300~6000 m 的海底[4],深海矿产资源开发就是将海底矿产安全高效地输送至水面。 目前已成功应用的开采方式主要有管道提升式采矿、穿梭艇式采矿、连续绳斗式采矿以及拖斗式采矿等[5-6]。 国际上对海底履带式行走、水力/机械采集和管道水力/气力提升为主的深海采矿方案研究较为深入。

国家重点研发计划“深海多金属结核采矿试验工程”项目,采用的是管道水力提升方式。 水下输送系统提升硬管作为深海采矿多金属结核的提升通道,同时作为整个水下输送系统的承载体,提升硬管的选型设计及校核至关重要。 本文开展深海多金属结核采矿试验工程水下输送系统提升硬管选型设计研究,以输送指标为设计输入,开展水动力分析校核,确定提升硬管选型设计的可靠性。

1 提升硬管选型设计

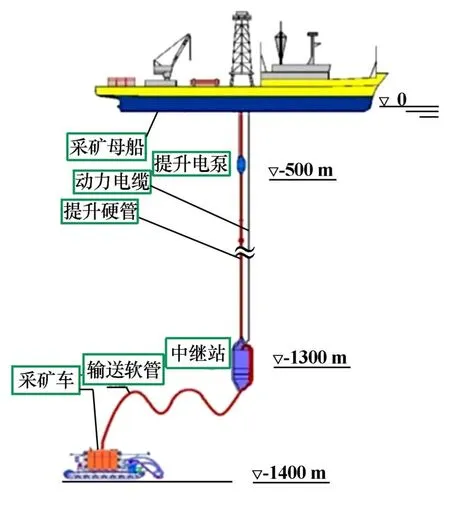

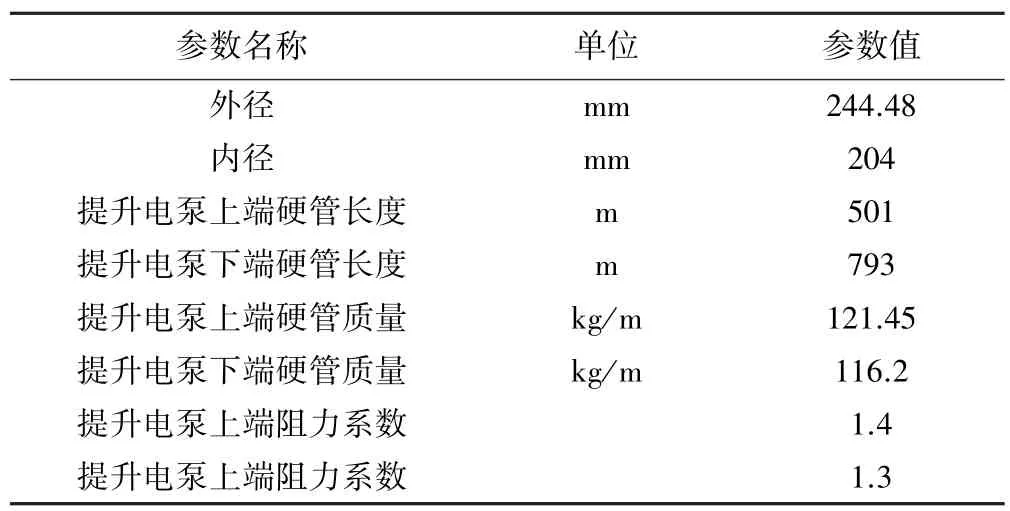

深海多金属结核采矿试验工程水下输送系统如图1 所示,设计作业水深1400 m,提升硬管总长度约1300 m,中继站距海底高度100 m,提升电泵位于水深500 m 处。 采矿车采集的多金属结核通过输送软管输送至中继站,再通过提升硬管输送至水面船舶。

图1 深海采矿水下输送系统示意图

1.1 提升硬管选型设计依据

1.1.1 设计输入

水下输送系统提升硬管需满足:输送湿结核43 t/h,输送流量不小于420 m3/h,多金属结核粒径不大于20 mm,输送体积浓度不小于5%。

1.1.2 校核方式

提升硬管作为水下输送系统唯一的通道和承载体,在满足输送指标的前提下,保证提升硬管在复杂海洋环境下,能够达到API RP 2RD[7]规范要求的安全系数(材料屈服强度/最大等效应力),作业工况安全系数大于1.5,极端工况(布放回收工况)安全系数大于1.25。

1.2 提升硬管规格

1.2.1 提升硬管内径

根据输送速度、多金属结核矿浆输送浓度确定提升硬管内径。 由固液两相流理论中的Govier 理论[8]可知,提升速度应大于矿石颗粒沉降速度的3 ~5 倍,才能保证矿石颗粒在管道中垂直向上输送。 不规则形状锰结核颗粒的沉降速度可按式(1)计算:

式中Sf为形状系数,天然锰结核形状系数取0.8;ρs为湿结核密度,为2000 kg/m3;ρsw为海水密度,为1037 kg/m3;g 为重力加速度;d为结核粒径,为20 mm。 代入式(1),多金属锰结核颗粒沉降速度Wt=0.54 m/s,按5 倍沉降速度计算,提升速度Vm=2.70 m/s。

输送产能Qs与输送流量Qv关系如下:

式中Qv为体积流量,m3/h;Qs为矿浆质量流量,为43 t/h;Cv为体积浓度,取5%~6%,计算得Qv=360~430 m3/h。

提升硬管内径计算公式为:

将Qv=360~430 m3/h、Vm=2.70 m/s,代入式(3),计算得输送管内径Din=216~236 mm。 考虑到结核粒径可能大于20 mm,应适当提高流速,提升硬管内径应小于216 mm。

1.2.2 提升硬管材料钢级及管道壁厚

管道材料钢级越高,管道屈服强度越大,抗力越强,同时管道硬度和脆性也会加大。 表1 为海洋工程立管常用钢级性能参数表,综合考虑钢级屈服强度和硬度,提升硬管选择P110 钢级材料。

表1 钢级性能参数表

目前海洋工程立管采用法兰连接和螺纹连接均较为成熟,考虑水下输送系统提升硬管需要快速对接,提升硬管选用抗疲劳螺纹连接管。 提升硬管连接方式如图2 所示,该螺牙扣型抗疲劳应力集中系数SAF≤2.0。

根据《API SPEC 5CT 套管和油管规范》[9],内径216 mm 相近的标准套管,应选取外径244.48 mm 的套管,选择该规格下最大壁厚20.24 mm,其管道内径为204 mm。 当体积流量Qv=420 m2/h,管道内径为Din=204 mm,通过式(3)得到输送流速为3.75 m/s,大于最小提升速度,满足输送要求。

2 水下输送系统水动力计算模型

2.1 水动力计算基本原理

在Orcaflex 软件中建立完整的水下输送系统总体水动力模型,包括采矿车、输送软管、中继站、提升硬管及水面船舶,考虑风浪流环境条件,运用三维势流理论,使用时域法进行耦合分析[10]。 在复杂海洋环境中,水下输送系统提升硬管主要受到两种载荷作用;一种是船舶传递的管道波浪力,一种是长距离管道海流力。

采用莫里森(Morison)方程[11]计算细长立管波浪力。 莫里森方程是根据绕流理论建立的半理论半经验公式:

式中f为立管单位长度波浪力,kN/m;ρw为海水密度,kg/m3;D为立管直径,m;u为海流速度,m/s;CD为立管阻力系数;CM为立管惯性力系数。

海流作用在管道上产生的阻力大小与海流速度和管道外径直接相关。 立管上的总海流力可用下式表示:

式中Fc为立管总海流作用力,kN;S为立管总长度,m。

提升硬管波浪力和海流力主要影响因素为阻力系数CD及海流速度u。 其中海流速度根据试验海域监测的流速按高度方向设置剖面流速,阻力系数根据硬管在水池中拖曳试验获取。

2.2 提升硬管阻力系数拖曳试验

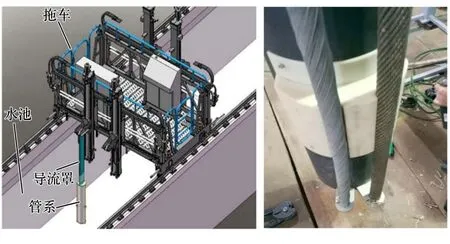

按1 ∶1搭建长度1 m 的提升硬管模型,采用普通钢材料制作提升硬管,采用铠装钢丝缆模拟绑扎在提升硬管上的脐带缆,如图3 所示。 将模型与三分力天平连接的圆管固定在拖曳水池的拖车上,三分力天平安装在扬矿管的中间位置,用于测量硬管的受力情况。由于水下输送系统提升电泵上端硬管绑扎两根脐带缆(提升泵脐带缆和中继站脐带缆),提升电泵下端硬管绑扎一根电缆(中继站脐带缆),圆管附着非对称的电缆,不同的来流方向绕流结果不一样,整体的阻力大小也不一样,因此按不同来流方位角度分别测量。

图3 提升硬管阻力系数试验平台

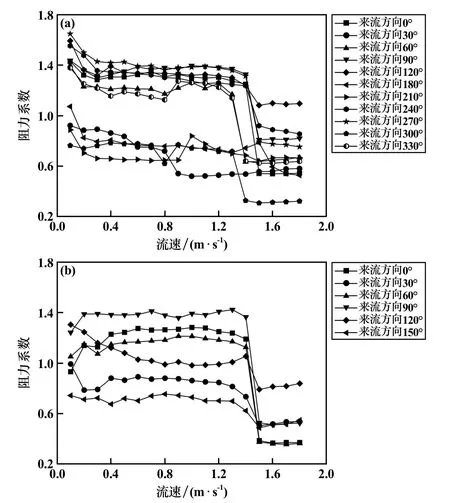

用拖车速度来模拟来流速度,速度0.1 ~1.8 m/s,间隔0.1 m/s。 根据式(5)按单位长度计算阻力系数,图4 为提升电泵上端硬管、提升电泵下端硬管在不同来流方向、不同流速下的阻力系数。

图4 提升硬管阻力系数计算结果

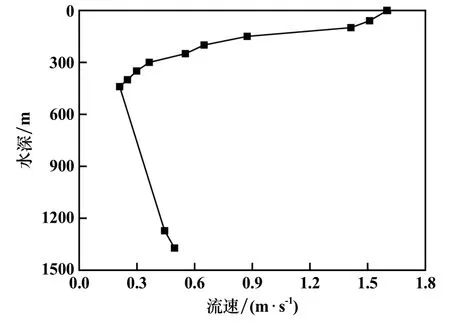

试验海域环境监测数据显示,高度方向剖面流速0.2~1.6 m/s,由图4 可知,流速0.2 ~1.6 m/s 时,硬管整体阻力系数为0.4~1.5,低流速时阻力系数大,流速大于1.4 m/s 后发生转捩。 保守计算,在水动力计算模型中,提升电泵上端硬管阻力系数取1.4、提升电泵下端硬管阻力系数取1.3。

2.3 水动力模型管道参数设置

对水下输送系统在Orcaflex 软件中搭建水动力计算模型,采矿试验母船和海底采矿车采用Vessel 船舶单元;提升硬管、输送软管、提升电泵采用Lines 管线单元;中继站采用6D buoys 六自由度浮筒单元;升沉补偿器采用Links 线弹性单元。 鉴于篇幅有限,文中只列出输送管道参数。

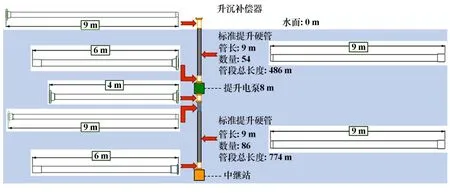

2.3.1 提升硬管参数设置

计算模型中立管尺寸、长度、质量按照1400 m 作业水深设置,具体参数见表2,水下输送系统硬管连接方案如图5 所示。

表2 提升硬管参数

图5 硬管连接方案

标准管提升硬管质量112.5 kg/m,计算模型中将提升电泵脐带缆质量5.25 kg/m、中继站脐带缆质量3.7 kg/m均布到硬管中。 标准管提升硬管长度9 m/根,海试前2 根预接成18 m。 1400 m 水下输送系统,提升硬管连接总长度约1300 m,中继站上端、提升电泵下端、提升电泵上端、硬管顶端都采用螺纹式法兰短管连接,长度分别为6 m、4 m、6 m、9 m。

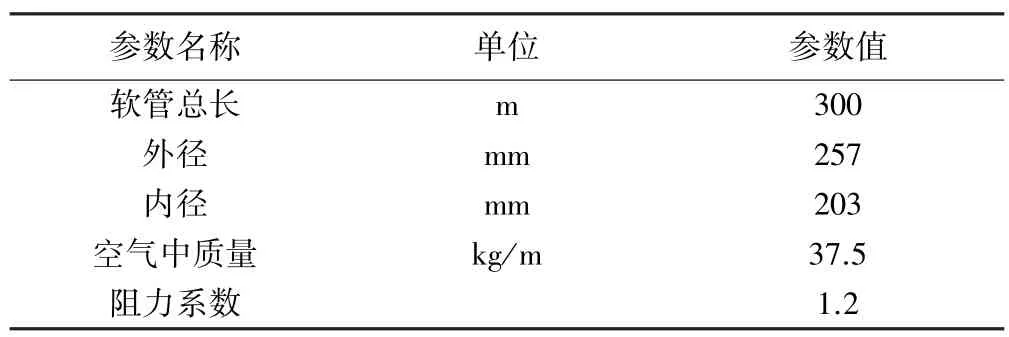

2.3.2 输送软管参数设置

输送软管一端连接中继站下端,一端连接采矿车,输送软管中间位置每隔5 m 绑扎一个浮力块,共绑扎14 个浮力块,单个浮力块净浮力330 kg(浮力块采用float 单元,设置净浮力/质量与实际一致),使输送软管在采矿作业时保持N 构型,计算模型中输送软管参数见表3。

表3 输送软管参数

2.4 计算工况

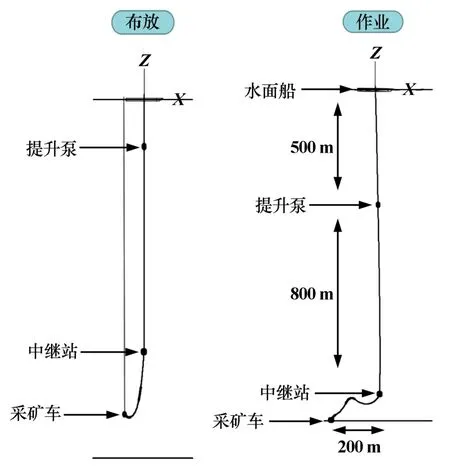

对水下输送系统按作业工况和布放工况分别开展计算校核。 图6 为水下输送系统布放工况和作业工况水动力计算模型。

图6 输送系统水动力计算模型

作业工况:水下输送系统全部管道和设备布放到位,硬管顶端连接升沉补偿器(硬管顶端可摆动角度8°),水下输送系统开始输送多金属结核。 布放工况:水下输送系统布放时,采矿车从船尾A 架布放,提升硬管系统从月池中间布放。 提升硬管每次布放1 根,采矿车同步下放,单根下放到位时,硬管顶端采用动力卡瓦锁死,开始对接下一根硬管。 硬管顶端固支,在海流作用下,硬管顶端弯矩载荷非常大,因此每布放1 根(18 m)硬管,都搭建水动力计算模型,校核提升硬管顶端安全系数。

2.5 海洋环境条件

2.5.1 海浪参数

采用Morison 方程计算波浪力的关键在于选定一种适宜的波浪理论。 选用Jonswap 谱计算模型中不规则波浪谱,谱形参数γ=3.3。 作业工况采用4 级海况,有义波高2.5 m;布放工况采用3 级海况,有义波高1.5 m。

2.5.2 海流参数

项目单位2018 年6 月至2019 年5 月在试验海域不同水深分别放置海流监测仪,每0.5 h 记录一次,筛选试验海域全年监测最大流速作为海流参数,流速剖面见图7。

图7 流速剖面

3 提升硬管强度校核

3.1 布放工况提升硬管强度校核

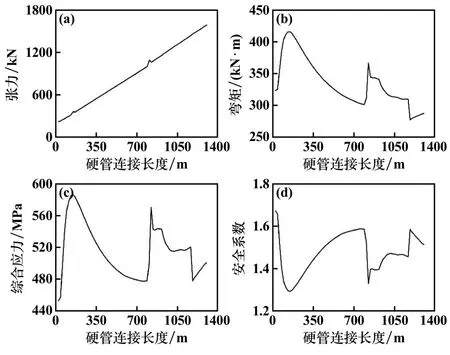

布放工况设置3 级海况,舶艏迎浪角度30°,每布放1 根18 m 硬管,计算1 次,共计算73 组,分别提取提升硬管顶端张力、弯矩、综合应力及对应的安全系数,图8 为布放工况下提升硬管顶端载荷大小。

图8 布放工况硬管顶端载荷大小

由图8 可知,随着接管长度增长,质量增加,硬管顶端所承受的张力越来越大,顶端张力与长度呈线性关系。 综合应力与接管长度非线性变化。 综合应力同时受到张力和弯矩共同作用,综合应力变化趋势与弯矩变化趋势一致,说明综合应力受弯矩影响更大,而弯矩主要受流速影响。 整个布放过程中,硬管顶端最小安全系数为1.29,满足API RP 2RD 规范要求的“极端工况安全系数大于1.25”,布放工况下,提升硬管的选型满足设计需求。 为了保证海试安全,水下输送系统布放回收时,应时刻监测海况和流速,当海况大于3 级、表面流速大于1.6 m/s 时,应停止布放,硬管顶端连接升沉补偿器,待海况好转时再继续布放。 同时在水下输送系统布放回收时,船舶开启动力定位,控制船艏迎浪角在30°以内。

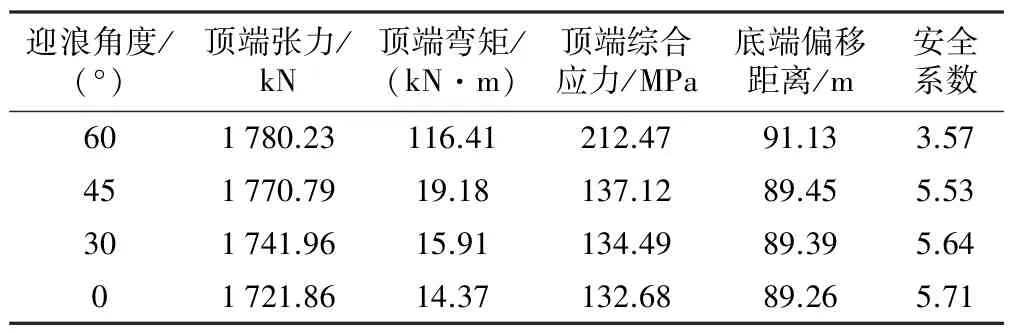

3.2 作业工况提升硬管强度校核

作业工况设置4 级海况,船舶迎浪角度分别按0°、30°、45°、60°计算,表4 为作业工况下硬管顶端载荷大小及底端偏移距离。

表4 作业工况硬管载荷参数

作业工况下,安全系数达到了3.5 以上,满足API RP 2RD 规范要求。 硬管顶端连接升沉补偿器,硬管顶端综合应力主要由张力产生,此时弯矩非常小;船舶迎浪角越大,船舶幅值响应越大,稳定性变差,作业工况下控制船舶迎浪角度在60°以内。

4 结 语

以“深海多金属结核采矿试验工程”项目水下输送系统为研究对象,开展水下输送系统提升硬管选型设计及水动力校核分析,得出结论如下:

1) 根据多金属结核最小提升速度,确定输送管径范围,选择P110 钢级抗疲劳螺纹连接套管,外径244.48 mm、内径204 mm,满足输送指标要求。

2) 水下输送系统布放回收时,选择3 级及以下海况布放、监测表面流速小于1.6 m/s、控制船舶迎浪角在30°以内,提升硬管安全系数满足规范要求。

3) 水下输送系统采矿作业时,硬管顶端连接升沉补偿器,可以在4 级海况、船舶迎浪角度60°以内条件下安全作业。

4) 国家重点研发计划“深海多金属结核采矿试验工程”项目于2021 年6 月在中国南海完成我国首次1000 级深海采矿整体联动试验,最大作业水深1306 m。在海试过程中提升硬管各接口间连接可靠,保障了水下输送系统能够安全高效的输送。 海试结果验证了本文提升硬管选型设计及校核方式的可行性。